全部

957

957

0

0

本发明提供了一种高钛型钒钛磁铁精矿添加硼化物的烧结方法,所述方法包括的步骤有配料、混合、布料、点火烧结,烧结原料以高钛型钒钛磁铁精矿为主,再配合普通富矿粉、熔剂、燃料,外配返矿,所述方法的特征在于根据烧结矿中B2O3含量要求确定硼化物的添加量。根据本发明的烧结方法制备烧结矿,无需对设备进行改进,操作简便,烧结后得到含有B2O3的钒钛烧结矿强度高、冶金性能好。

769

769

0

0

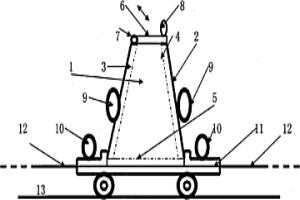

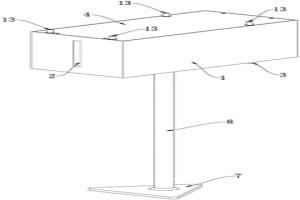

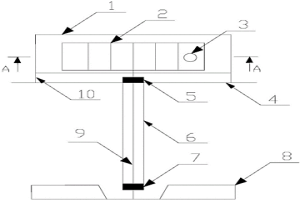

钒钛磁铁矿电炉渣的保温长晶装置,特别适用于钒钛磁铁矿电炉渣黑钛石等矿物的保温长晶工艺装置。包括渣包车、保温渣包,所述保温渣包顶部设有保温渣包盖,所述保温渣包底部与渣包车相组合,可随渣包车移动。渣包车与保温渣包共同组合成中空的保温长晶区,这个保温长晶区呈上小下大的台形。本发明是针对冶金高温炉渣设计的保温长晶装置,对钒钛磁铁矿铁精矿直接还原电炉高温熔分炉渣进行保温长晶处理,使高温电炉熔分渣矿物相结晶晶粒长大,以求改变其工艺性质,既能有效地实现高温电炉渣的保温,使黑钛石和非钛矿物相矿物晶粒长大,矿物加权平均粒径达到80μm以上,且提高了结晶分异程度,为后续选矿打造了物质基础,便于冶炼渣与渣包的分离和运输。

837

837

0

0

本发明涉及一种以攀西钒原料冶炼制取钒铁合金的方法,属于冶金领域。其具体方法步骤为:按配方称量好上述各种原材料和辅助材料,将称量好的上述原料和辅助材料放入混料设备充分搅拌至均匀,混合均匀后放入经过预热到200-300℃的反应装置内,进行火开始反应,反应结束后加入30-50kg缓凝剂,冷却48-72h,最后分离渣和合金;钒铁合金产品经检验、精整、包装入库。本工艺步骤相对于现有技术有所简化,既提高了安全性,又降低了生产成本;本发明的高钒铁产品钒品位高,硫磷水平低,铝硅含量低,有效降低了可能带入杂质对钢种产生的危害,对钢铁生产的脱氧合金化有积极的促进意义。

990

990

0

0

本发明公开了一种降低转炉炉衬侵蚀的方法,属于冶金技术领域。本发明为了降低转炉炉衬侵蚀速率,提供了一种降低转炉炉衬侵蚀的方法:先向转炉中加入白云石,转炉兑入半钢后,开吹的同时向炉内加入活性石灰、高镁石灰、酸性复合造渣剂和转炉废弃渣,控制氧枪枪位和吹氧强度,控制终点炉渣碱度为3~4,得终点钢水和终点渣。本发明方法通过采用白云石造渣和加入转炉废弃渣代替部分冶金辅料,降低了终点渣中TFe含量,显著降低了转炉炉衬侵蚀速率,提高转炉炉龄,并且不影响冶炼效果。

1138

1138

0

0

本发明公开了一种减少RH插入管粘渣的方法,属于冶金技术领域,提供一种可有效减少RH插入管粘渣的方法;可提高RH插入管使用寿命及RH连续作业率。本发明通过加入改性剂,以对钢包渣实现改性有效地解决了插入管粘渣的情况;以及通过控制RH处理的碳含量和氧含量;可有效的提高插入管使用寿命,插入管平均使用寿命提高到90次以上,IF钢RH平均连续处理炉数大约提高了3.71炉/次,RH最高连续处理能力提高到15炉/次以上,作业率大幅提高,显著改善了其生产控制水平和冶金效果。

1115

1115

0

0

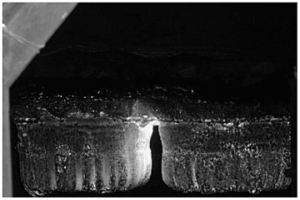

本发明公开了一种高铬钢的连铸方法,属于钢铁冶金技术领域,解决现有技术中高铬钢连铸时容易产生外部及内部质量的问题。其包括以下步骤:a、将过热度为15~30℃的L80-3Cr高铬钢钢水注入到加有保护渣的连铸机的结晶器内冷却得到连铸坯,并在冷却过程中进行水冷和电磁搅拌;b、将a步骤得到的连铸坯从结晶器内拉出,依次通过二冷区和空冷区进行冷却,拉速为0.5~0.6m/min,并对连铸坯在凝固末端进行动态轻压下技术处理,总压下量控制为6~10mm。本方法主要用于L80-3Cr高铬钢的连铸。

792

792

0

0

本发明涉及一种利用高炉渣制取富钛矿的方法,属于冶金领域。本发明利用高炉渣制取富钛矿的方法,包括如下步骤:a.将高炉渣和NaOH固体混匀,在380~590℃熔融反应30min~90min,降温至250~280℃,加入固态(NH4)2SO4均匀,高温固相反应30min~60min,得产品A;b.将A用25~50℃的水洗涤干净后,过滤得到中间矿物B;c.将中间矿物B浮选得到粗精矿和尾矿;d.精选,将粗精矿精选得到精矿和中矿。采用本发明的方法得到的富钛矿回收率高,可高达77.78%,同时,TiO2的品位也高,可达到77.58%。

1013

1013

0

0

本发明公开了一种检测元件的气封冷却保护装置,涉及钢铁冶金技术领域,解决检测元件在生产现场受到温度和粉尘的影响,导致检测元件信号输出不稳定也不准确的问题。本发明采用的技术方案是:检测元件的气封冷却保护装置,包括保护箱,保护箱的一侧设置检测孔,检测孔将箱体内腔和外界连通;箱体上设置进气管,进气管的一端为进气接头,进气管另一端位于箱体内;箱体内部设置检测元件安装结构,箱体上还设置用于暴露箱体内部的盖板开孔或开窗。另外,保护箱的箱体内侧设置隔层,隔层上设置进水管和出水管,进水管和出水管均与隔层的腔体连通;隔层在检测孔处设置不小于检测孔大小的缺口。本发明适用于钢铁冶金企业的检测元件保护。

1099

1099

0

0

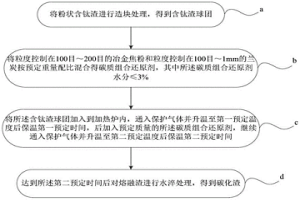

本发明公开了一种用碳质组合还原剂冶炼含钛渣的生产方法,该方法包括如下步骤:将粉状含钛渣进行造块处理,得到含钛渣球团;将粒度控制在100目~200目的冶金焦粉和粒度控制在100目~1mm的兰炭按预定重量配比混合得碳质组合还原剂,其中碳质组合还原剂水分≤3%;将含钛渣球团加入到加热炉内,通入保护气体并升温至第一预定温度后保温第一预定时间,后加入预定质量的碳质组合还原剂,继续通入保护气体并升温至第二预定温度后保温第二预定时间;达到第二预定时间后对熔融渣进行水淬处理,得到碳化渣。本发明通过将冶金焦粉和兰炭混合来还原含钛渣,提高了碳化率;有利于冶炼过程中电极深插进熔融渣;降低了还原剂抽损率。

712

712

0

0

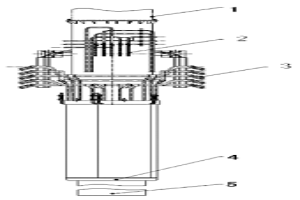

本发明公开了电炉冶金领域中一种机械性能高的用于大型钛渣电炉的自焙电极及其生产工艺。该自焙电极采用电极糊焙烧而成,其直径为800mm~1200mm,体积密度为1.45g/cm3~1.5g/cm3。该自焙电极其抗折强度>5.5MPa,耐压强度>19MPa,可适应大型钛渣电炉冶炼工况条件。该自焙电极的生产工艺是将加入电极壳内的电极糊进行焙烧形成自焙电极,并将电极糊中挥发分的重量百分比控制在12.5%~15%,将电极糊柱高度控制在4m~4.5m。采用上述工艺可以焙制出机械性能高,可适应大型钛渣电炉冶炼工况条件的自焙电极,使大型钛渣电炉能够采用自焙电极进行冶炼,大幅度降低电炉的生产成本。

1062

1062

0

0

本发明涉及冶金领域,提供了一种高磁感低铁损含钒含钛无取向电工钢,其化学成分重量百分比为C?0.001~0.005%、Si?1.10~1.25%、Mn?0.15~0.35%、P≤0.025%、S≤0.008%、Als?0.20~0.30%、N≤0.004%、0

999

999

0

0

本发明涉及生产中钒铁的方法,属于冶金技术领域。本发明所解决的技术问题是提供了一种生产成本较低的生产中钒铁的方法。本发明方法包括如下步骤:a、配料:将含钒原料、含铁原料、铝粉、CaO混匀得到混合物料;其中,所述的含钒原料为多钒酸铵、偏钒酸铵中至少一种;所述的含铁原料为铁粉、铁红粉中至少一种;含钒原料以钒计、含铁原料以铁计的重量配比为1∶0.73~0.75;配铝系数为1.15~1.18;配CaO系数为0.46~0.48;b、造球:所得混合物料造球,球团干燥;c、入炉冶炼:干燥后的球团入炉冶炼至混合物料反应完全;d、出炉,得到中钒铁。

1062

1062

0

0

本发明公开了一种82B钢绞线钢的生产方法,属于冶金领域。本发明采用“转炉初炼-LF精炼-RH精炼-大方坯连铸浇铸”的工艺流程生产82B钢绞线钢,其中,大方坯连铸浇铸工序中,凝固端末端采用动态轻压下。该流程中采用了转炉全程底吹氩、出钢后吹氩、RH真空脱气和去除夹杂、结晶器电磁搅拌等技术,实现了82B钢绞线钢的洁净化生产;并且生产组织顺行;所得成分、铸坯质量均满足钢种要求,且钢中总氧含量(T[O])小于0.0020%;且产品在拉丝过程中未出现断丝现象;即降低了拉丝过程断丝率。

993

993

0

0

本发明属于钢铁冶金技术领域,具体涉及钢中夹杂物的控制方法。本发明所解决的技术问题是提供一种钢中夹杂物的控制方法,以减少夹杂物含量。该控制方法,工艺流程包括A、转炉炼钢;B、出钢渣洗;C、LF精炼;D、RH真空处理;E、连铸;影响控制夹杂物的关键步骤是:控制钢包顶渣组成,可有效的控制、减少夹杂物含量。同时配合分段式钙处理可保证钢材T[O]≤20ppm,本发明夹杂物控制方法得到钢材的夹杂评级均较低,符合相应标准。

891

891

0

0

本发明涉及采用渣钢铁生产钢的方法,属于冶金领域。本发明所解决的技术问题是提供了一种采用渣钢铁生产钢的方法,该方法可生产得到P和S含量合格的钢。本发明采用渣钢铁生产钢的方法,包括原料配料,冶炼,钢包精炼和真空精炼步骤,原料配料时,加入渣钢铁、生石灰和焦炭;其中,每吨渣钢铁中加入生石灰10~18kg,每吨渣钢铁中加入焦炭6~10kg。本发明采用渣钢铁生产钢的方法生产的钢的[S]和[P]含量均≤0.015%,钢低倍和金相检验均达到国家I级水平。本发明方法实现了对渣钢铁的废物利用,充分利用了铁资源,避免了资源浪费,为本领域提供了一种新的选择,具有广阔的应用前景。

1114

1114

0

0

本发明属于冶金技术领域, 具体涉及一种锶铁氧体预烧料及其制备方法。针对现有制备锶铁氧体预烧料生产成本高的问题,本发明提供一种锶铁氧体预烧料的制备方法,包括以下步骤:a、按摩尔比Fe2O3﹕SrO=6.2~6.3﹕1进行计算,称取原料铁鳞和碳酸锶,加入高岭土,混合均匀后加水球磨,得到混合浆料;b、将混合浆料烘干,于电炉中进行预烧;c、预烧结束后,将预烧产物破碎至60目筛以下,加入碳酸钙和硼酸,球磨14~18h,过滤;d、将步骤c中过滤的筛上物进行烧结,制得锶铁氧体预烧料。本发明能在减少碳酸锶用量的前提下,制备得到质量合格的锶铁氧体预烧料,每吨成本节省80元以上,具有重要的经济效益。

848

848

0

0

本发明公开了一种褐铁矿烧结处理方法,将褐铁矿烘烤处理后再配入烧结混合料进行烧结,采用燃烧高炉煤气烘烤褐铁矿,烘烤温度410~460℃,烘烤时间6~10min;褐铁粉矿主要成分按重量百分比计为TFe37.7~43.66%,SiO218.3~23.6%,CaO0.1~0.5%,MgO0.3~0.6%,Al2O34.3~5.6%,Ig10.7~12.8%。与现有技术相比,本发明可以消除粗粒褐铁矿在烧结过程中的爆裂现象,提高烧结矿强度和成品率,减少褐铁矿结晶水含量和燃料消耗,有利于烧结,可改善烧结矿冶金性能,提高高炉冶炼的技术经济指标,使烧结矿转鼓强度、成品率、冶金性能有较大提高。

900

900

0

0

本发明提供了一种烟气脱硫剂,该脱硫剂为含有主吸收组分、活化剂和酸的水溶液,其中,所述主吸收组分为烷基哌嗪、羟烷基哌嗪和羟烷基哌嗪酮中的一种或几种,所述活化剂为哌嗪和二氮杂二环。本发明还提供了一种烟气脱硫方法,该方法包括将烟气与烟气脱硫剂接触,其中,该烟气脱硫剂为本发明提供的烟气脱硫剂。本发明提供的脱硫剂可以用于脱除与回收电厂锅炉烟气、硫酸工业尾气、冶金烧结烟气等气体中的二氧化硫,该脱硫溶液具有吸收容量大、净化度高、吸收速度快、解吸率大、再生能耗低等优点。

1026

1026

0

0

本发明涉及钒酸钙冶炼钒铁的生产工艺,属于冶金领域。其特征是:它是将钒酸钙、铝粉、铁质料按下述重量配比冶炼得到钒铁:钒酸钙:100份,铝粉:23~28份,铁质料:23~27份;其中,所述的钒酸钙为偏钒酸钙、焦钒酸钙、正钒酸钙中的至少一种,其含钒品位为24%~43%。本发明工艺冶炼的钒铁质量好,钒回收率高,冶炼过程中不产生废水污染,适应高经济价值、低环境污染的新型工业需要。

726

726

0

0

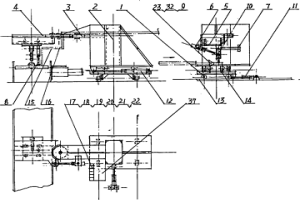

本发明涉及一种方圆钢在线风力自动热打印机(以下简称打印机),目前国内冶金行业均采用人工打印,其工艺落后、打印质量差影响产能和产品质量,本打印机可取代人工打印。1.采用摩擦反作用力随动机构,解决字符头9及连杆摆锤7准确对位难题。2.字符头9AH采用板链式传动结构,可快速编码且A、H可互换。3.可用锤击或气镐冲击打印。本打印机包括:行走机构、对位机构、工作机构、操作机构。它由托车1,悬臂立架2实现基本对位,摆动气缸3,0-90度转动,既支持行走机构的定位又可方便更换字符。滑车5,带动字符8等,以弧形轨迹向来料方向运动,定位导向糟23与来料相遇后,摩擦反作用力迫使滑车5向左右移动实现水平精确定位;(而上下对位由字符臂气缸10同步完成)此时行程开关发出信号,可落锤打印,对位、打印、回位15S~30S完成,实现自动打印。

859

859

0

0

本发明公开了一种烧结烟尘资源化利用方法,属于冶金领域。本发明是要解决烧结烟尘污染环境,得不到资源化利用的问题。一种烧结烟尘资源化利用方法:包括以下步骤:a、用溶剂浸取烧结烟尘,经分离得滤液和滤渣,滤渣用水洗涤后过滤得到洗涤液;所述溶剂为水或者前述得到的洗涤液;b、步骤a所得滤液经还原剂置换后过滤得到滤液和置换渣;c、步骤b所得滤液经碳酸钠沉淀除杂、蒸发浓缩、冷却结晶得到氯化钾产品。本发明充分利用了工业废弃物烧结烟尘,富集回收铅、铜、铁等有价金属,变废为宝,减少环境污染,而且开发了一条钾盐产品的新的原料途径,该方法经济效益和社会效益十分显著,具有很好的推广前景。

863

863

0

0

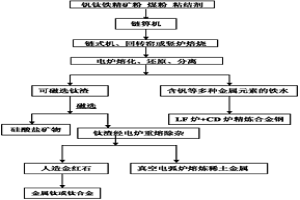

本发明涉及一种钒钛磁铁矿低温采选冶钛的方法,属于冶金技术领域。具体经过以下步骤:1)500~1100℃低温焙烧;2)焙烧后的产品添加固体还原剂,于1100-1300℃的温度进行还原熔炼,然后通过渣、铁分离,分别得到铁水和钛渣;3)所述钛渣经磁选除杂,得到富钛料;4)所述铁水在直流电弧炉中添加所需金属氧化物精矿,直接合金化炼成合金钢。本发明冶炼方法是一种全新的冶炼方法,将现有的采选铁矿改为采选钛矿,经低温焙烧还原,球团矿在电弧炉熔化、还原、分离的铁水便于添加缺的金属元素的矿物直接冶炼合金钢;钛渣磁选得到富钛料,进一步熔炼成钛合金或金属钛;熔炼渣可作为冶炼稀土金属原料,一次性充分分别利用矿中各元素。

974

974

0

0

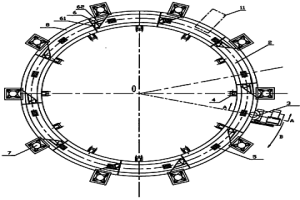

一种电炉连续多点布料方法,先将输入的料落到被驱动机构带动转动的环形料盘上,经过环形料盘的转动,将料均匀输送到各下料斗处,分散布设在环形料盘的盛料面上方的各浮动刮板将环形料盘上的料刮到料斗中,再经过安装在电炉盖上的各下料管多点送入电炉。解决了现有电炉加料点少、加料不连续等问题。本发明的新型环形加料机还包括环形料盘的支承、导向机构、挡料板和盖板,多个浮动刮板可摆动地安装在基座上,可绕铰链轴的轴线摆动,浮动刮板切入料层的深度可通过调节配重装置的重量,调节浮动刮板所刮料的多少,具有多点连续加料、加料量稳定可调、设备结构简单和传动可靠的优点,可用于冶金行业直接还原铁熔分电炉和其它电炉的冷、热料的布料。

1049

1049

0

0

本实用新型涉及一种用于将气体进行混匀的装置,其公开了一种混匀气体的装置,解决传统技术中冶金炉在电加热烘烤过程中,因空气热传导速度慢,导致电解槽各部位烘烤不均匀,烘烤时间长的问题。该装置包括风罩、主动叶片、压缩空气吹管、支撑板、轴承、连接杆、套环、混匀叶片及主动轴;所述支撑板安装在冶金炉盖上,风罩通过其底面的支架固定在支撑板上,且风罩的开口与压缩空气吹管相对;所述主动叶片固定在主动轴的上端;所述主动轴固定在轴承内环,并穿过套环,其下端与混匀叶片固定连接;所述轴承与套环之间通过连接杆固定连接。本实用新型适用于冶金炉烘烤时混匀炉内气体。

895

895

0

0

本发明属于冶金领域,具体涉及一种冷压成型粘结剂。本发明所要解决的技术问题是提供一种使用简单、可提高冷压成型成型率的粘结剂。本发明所述粘结剂按质量份数包括以下组分:丙三醇45~55份、二异氰酸酯18~25份、丙烯酸8~15份、纤维素3~6份、尿素2~5份、多聚糖1.5~4份、甲酸1~3份、聚合引发剂1~3份。采用本发明粘结剂成型性能优异,一次成型率高达90%,成型后生球团粒径≥25mm,2m高落下不碎、不散,抗压强度≥3000KN。可适用于粒度≤10mm的返料、除尘灰等冶金原料的压制成型,且成型率高,可提升该类冶金废弃物的经济化利用价值。

786

786

0

0

本发明涉及一种高钛型低硅烧结矿的制备方法,属于冶金领域。本发明所解决的技术问题是提供了一种高钛型低硅烧结矿的制备方法,该方法简单易行,既能降低烧结矿的SiO2含量,又能提高烧结矿强度和降低低温还原粉化性。本发明高钛型低硅烧结矿的制备方法,包括铁精矿、富矿、熔剂和燃料等原料进行配料,各原料混合得到混合料,混合料布料、烧结,其铁矿石的重量配比为:钒钛磁铁精矿50~58份、富矿A 10~14份、富矿B 9~13份、富矿C 2~6份;其中,烧结矿制备过程中控制CaO与SiO2的重量比为2.40~2.55。本发明高钛型低硅烧结矿的制备方法简单易行,便于实施,制备的烧结矿强度高,冶金性能好,渣量低,减轻了后续冶炼的负担,具有广阔的应用前景。

1066

1066

0

0

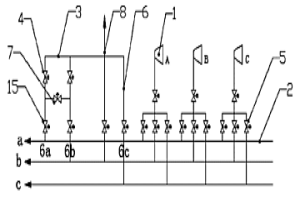

本发明公开了一种对冶金高炉供风的多母管高炉拨风系统,可实现冶金高炉连续供风。该多母管高炉拨风系统,包括至少两台风机与至少两根送风母管,风机与送风母管相通,在各送风母管之间连接有拨风母管。将各送风母管之间通过拨风母管连接,在正常供风时,气动快开阀门关闭,风机为冶金高炉正常供风,而出现供风系统故障时,可从正常的送风母管通过拨风母管为故障机组相对应的高炉拨风,从而可有效防止高炉风口因铁水和炉渣混合物沉降凝固封堵,形成高炉灌渣事故,从而避免了冶炼过程的中断,为高炉的安全连续生产提供了可靠的供风保障,尤其适合在冶金高炉的供风系统中推广使用。

869

869

0

0

本发明属于高炉炼铁用耐火泥料技术领域,具体涉及一种高炉渣沟用叠闸泥及其制备方法和使用方法。本发明所要解决的技术问题是克服现有技术中的不足,采用冶金行业二次资源为主要原料制备高炉渣沟用叠闸泥,由以下重量配比的原料制得:结合剂45~50份、碳质材料25~38份、废镁碳质材料20~30份、沥青3-10份;所述废镁碳质材料是生产炼钢转炉、钢包使用后镁碳砖、铝镁碳砖等材料筛选加工而成,筛选粒度为≤5mm,其主要技术指标为含MgO?60~75%、含C?5-15%。,本发明采用冶金行业二次资源为主要原料制备高炉渣沟用叠闸泥,生产成本低,使用寿命与现有产品寿命相当,为高炉渣沟用叠闸泥提供了一种全新的选择。

992

992

0

0

本发明属于冶金技术领域,具体涉及一种烧结矿的方法,以解决烧结用焦粉易过度粉碎,造成-0.5MM细粒级比例过高从而影响烧结效果的技术问题。该方法包括焦粉破碎,配料混合造球,布料烧结等步骤,其特征在于焦粉在破碎后添加粘结剂制粒,再进行配料混合造球。采用本发明方法后,焦粉-0.5MM细粒级比例降低10%~21%,从而改善了烧结过程,烧结矿中铁酸钙含量增加2%以上,烧结矿转鼓强度提高1.0%~1.62%,成品率提高1.35%~3.26%,产量提高2.7%~5.4%,烧结矿的冶金性能也有较大的改善。该技术简单易行,现场工艺流程改造方便,可行性强。

中冶有色为您提供最新的四川攀枝花有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日