全部

1175

1175

0

0

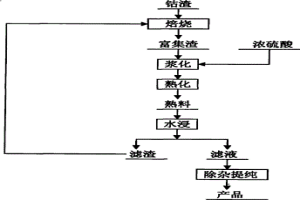

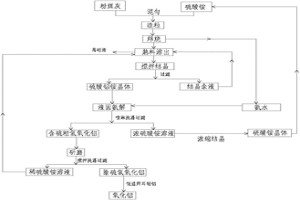

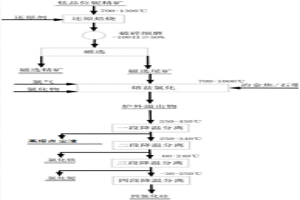

一种Α-亚硝基Β-萘酚钴渣提取钴的工艺方法,涉及一种有色金属冶金技术领域,特别涉及一种从Α-亚硝基Β-萘酚钴渣中提取钴的工艺方法。其钴渣先通过火法氧化焙烧富集,然后将富集渣与浓硫酸按一定的比例进行配比浆化,置于反应釜中低温熟化,熟料经水浸使溶液液固分离,滤渣返回第一段氧化焙烧,滤液采用常规工艺进行净化除杂,制备出草酸钴,进一步煅烧成氧化钴产品。从而解决了现有技术存在的钴浸出率低、钴渣最终的回收率不高,环境污染严重、尾气处理成本高和工艺投资及成本较高等缺陷。本发明具有环保型、工艺流程简单、操作方便、设备投资低,钴的浸出率高、钴从渣中的整体回收率可达99%左右等优点。

1201

1201

0

0

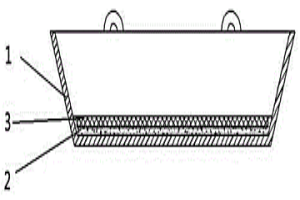

本实用新型涉及一种火法冶金实验室用高温模具,特别是一种具有延长使用寿命的实验室高温模具。实用新型包括模具底板,模具底板铺设耐高温铸铁板,在模具底板与耐高温铸铁板之间设有耐火材料。实用新型模具由常用圆形、长方形或正方形模具为基础,在模具底部铺设耐高温铁板,并用少量耐火材料固定。该模具在使用后具有模具底部不易受冲刷,渣铁底部平整、光滑,粘连少,制作工序简便,且成本低。

919

919

0

0

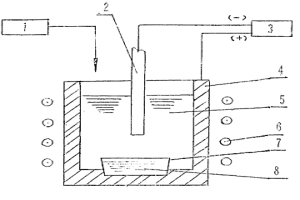

本发明涉及一种稀土氟化物熔盐体系电解工艺,它专门适用于生产金属钐,属于稀土火法冶金技术领域。本发明所述电解质熔盐体系为LiF‑SmF3‑Sm2O3三元体系;稀土原料中包括氧化钐及氟化钐;电解槽为液态阴极或者固‑液态阴极结构;单槽工作电流为8‑12KA规模;正常电解温度1000‑1200℃;电解过程为连续加料、间歇出炉的操作方式。本发明可实现金属钐以稀土氟化物体系电解槽连续、高效、清洁生产,与目前传统的间歇式的热还原蒸馏工艺生产金属钐相比较有能耗低、成本低、操作简单、易于环保等优势。

1243

1243

0

0

本发明涉及一种铈镁合金的制备工艺,属于稀土火法冶金技术。在氯化物熔融盐体系中,控制氯化铈和氯化镁的加入量,电解过程中铈和镁在阴极上共同析出成为铈镁合金。该工艺简单、操作方便、金属回收率高,合金成分易于控制,组分均匀。本发明采用廉价的氯化镁作原料,生产成本低,适宜于乡镇企业和中小工厂生产。

817

817

0

0

本发明的三种稀土冶金废水同步资源化治理的化学与生物法,属于稀土工业环境保护技术领域。具体针对氨氮废水、硫酸镁废水和磷酸钠废水进行混合比例调配,控制混合顺序与体系pH后,进行化学沉淀,以实现除磷、脱氮与降镁统一处理,充分利用三种废水中有价元素,生成MAP回收,焙烧制备MHP,作为氨氮吸附剂再利用;出水采用生物法深度处理,利用硝化菌剂进行特定的发酵工艺,以处理废水中剩余低浓度氨氮、磷元素,镁元素。该发明在化学沉淀与生物法有机结合基础上,进行过程优化,实现优势互补,以构成经济、高效的废水处理的实用技术,废水经综合处理后氨氮组分达到废水排放标准。

1181

1181

0

0

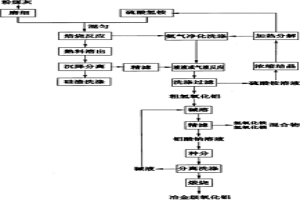

本发明公开了一种以粉煤灰和可循环铵盐为原料生产冶金级氧化铝的方法,其包括如下步骤:(1)备料;(2)焙烧;(3)溶出;(4)结晶;(5)液固氨解反应;(6)研磨除硫;(7)低温拜耳制铝。本发明的优点在于,采用了更适合于强酸弱碱的铝盐进行的氨解方法,即液固或气固氨解,生产效率较液液氨解方法提高60%以上,并优化了上述氨解方法工艺条件,确定了较优工艺参数,所得产物粗氢氧化铝易过滤洗涤,设备好选型,能够实现工业化量产。

963

963

0

0

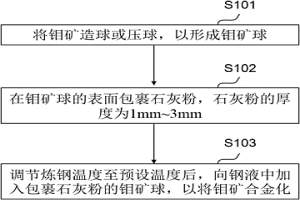

本发明涉及一种钼矿合金化的冶金方法,包括如下步骤:将钼矿造球或压球,以形成钼矿球;在钼矿球的表面包裹石灰粉,石灰粉的厚度为1mm~3mm;调节炼钢温度至预设温度后,向钢液中加入包裹石灰粉的钼矿球,以将钼矿合金化。根据本发明的一种钼矿合金化的冶金方法,不需要对钼矿进行高温焙烧,节能减排,提高收得率,明显增加冶炼过程经济效益。

1194

1194

0

0

本发明涉及一种用粉煤灰生产冶金级氧化铝的方法。其特征在于以粉煤灰为原料,硫酸氢铵为循环介质,二者混匀焙烧,所得熟料经溶出制得硫酸铝铵溶液,该溶液与氨水或氨气进行液液或液气氨置换反应,得到产物氢氧化铝和硫酸铵混合物,该混合物经洗涤过滤得到粗氢氧化铝,洗涤液中的硫酸铵经蒸发结晶、热解脱氨生成硫酸氢铵返回焙烧工序。粗氢氧化铝经碱溶除杂、碳分或种分及煅烧工序制得冶金级氧化铝。本发明利用硫酸氢铵为提铝循环介质生产氧化铝与现行硫酸铵法相比优势如下:焙烧过程铝提取率提高8%~15%,焙烧时间短,焙烧温度低,效率显著提高,更易于规模化生产。

847

847

0

0

本发明提供了一种含废弃脱硝催化剂的冶金钛渣和铁钛钒合金的制备方法。本发明提供的含废弃脱硝催化剂的冶金钛渣包括如下质量含量的组分:废弃脱硝催化剂20~52.9%,MgO 6.4~8%,Na2CO33.9~8%,CaF26.4~10%和含钙合金30~50%。本发明提供的含废弃脱硝催化剂的冶金钛渣能够作为合金源用于熔炼铁钛钒合金,其中,含钙合金作为还原剂能够还原废弃SCR脱硝催化剂中的TiO2、V2O5等金属氧化物,使得Ti、V等金属元素传质进入钢液中合金化或形成铁钛钒合金。实验结果表明,本发明提供的含废弃脱硝催化剂的冶金钛渣用于熔炼铁钛钒合金时,钛的回收率可达95%,钒的收得率为97%。

892

892

0

0

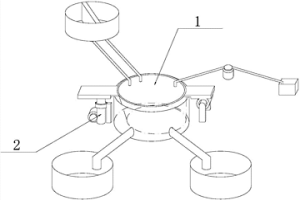

本实用新型涉及冶金设备技术领域,尤其是一种金属熔炼渣分离回收装置,包括水管、导料管、一号箱体、二号箱体、三号箱体、四号箱体、隔板、水泵以及水箱,水管安装在水泵左端,导料管安装在一号箱体下端,一号箱体安装在二号箱体上端,该设计实现了液体回收的功能,蜗轮安装在蜗杆下端,蜗杆安装在蜗轮右端,电机安装在蜗杆左端,该设计实现了固体回收的功能,本实用新型结构新颖,方便操作,机械化程度高,实用性强。

1200

1200

0

0

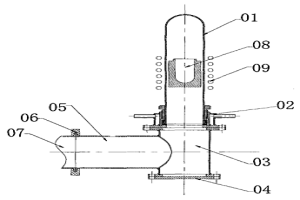

本实用新型涉及一种石英管炉体的多功能冷坩埚感应熔炼炉,包括炉体、感应圈、炉体座、真空系统,其特征是:炉体用石英管制作,石英炉管的顶端封口或开口,下端通过密封座装在三通管炉体座的上端面法兰上,炉体座下的端面用底板密封,侧管通过接口与真空系统结合,在石英炉管的外面,装有感应圈。其优点是:以石英管作为炉体,其结构简单、成本低廉;能在保持简易结构的基础上,方便地设置各种冶金功能和现代材料技术功能,如加料、捣料、铸造、重熔、拉锭、定向凝固、区熔提纯和蒸馏提纯;用透明的石英管作为炉体使得材料制备的各种工艺过程能得到直接观察,便于教学演示。

936

936

0

0

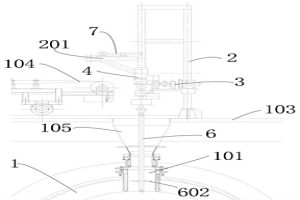

本发明公开了一种底吹熔炼炉加料口粘接物清理装置,涉及冶金领域;具有复合运动装置和清理杆,复合运动装置搭载清理杆做上、下移动,并驱动清理杆绕自身轴线自转;向下移动使得清理杆底部设置的清理刀进入底吹炉的圆筒状加料口内,向上移动使得清理杆从加料口内提升出去;复合运动装置驱动清理杆绕自身轴线自转的同时做上下往复运动,使得清理刀在加料口内的运动轨迹是一个直圆柱体,对加料口内壁粘接物进行清理;该装置能够代替传统的人工手动清理,减少工作量、提高清理效率,而且加料口自动清理机可以对加料口进行360°、没有死角地清理。

930

930

0

0

本发明涉及有色冶金炉窑技术领域,具体涉及一种铜富氧双侧吹熔炼炉烘炉的方法,包括烘炉准备工作、低温烘炉阶段、中高温烘炉阶段和烘炉结束阶段,该烘炉方法适用于铜富氧双侧吹熔炼炉结构特征,达到快速均匀提升炉温,延长炉体使用寿命。

1013

1013

0

0

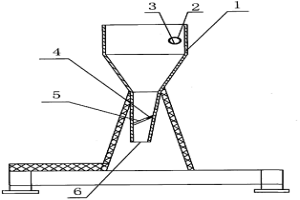

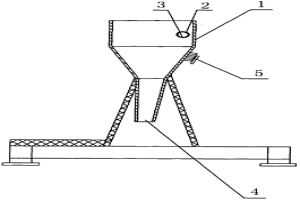

本实用新型涉及一种冶金设备,即一种碳素焙烧炉石油焦粉燃料箱,其特点是:所说的石油焦粉燃料箱的主体是一种长槽斗状的箱体(1),箱体(1)的上部通入燃料输入管(2),燃料输入管(2)上开有多个喷料口(3),箱体(1)的底部设有多个燃料输出口(4)。其有益效果是:可将石油焦粉均匀的散开,再通过物料混合器送入炉内燃烧,可显著提高炉温的均衡性和燃料热效率。且具有结构简单,成本低廉,运行可靠等特点,为石油焦替代优质燃料,节约能源,降低碳素制品的成本提供了条件。

1057

1057

0

0

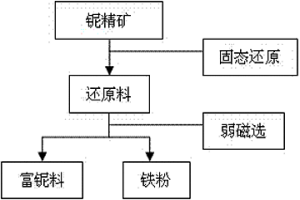

本发明涉及一种高温焙烧-弱磁选富集铌的方法,属于矿物提取冶金技术领域。本发明铌精矿进行固态还原得到含铌、金属铁的还原矿,再将含铌、金属铁的还原矿球磨后进行弱磁选,从而得到富铌料。本发明通过对铌精矿中氧化铁固态下进行选择性还原,其金属转化率可达90%以上,通过铁氧化物的还原破坏原有矿物中铌铁金红石的矿物结构;然后使用弱磁选实现铌氧化物与金属铁的分离,最终获得的富铌料中铁含量低于8%,与原“固态还原铁-高温熔分-冶炼”得方法相比,可得到基本相同铁含量的富铌料,同时还可以节省电耗、减少排放、提高效益。

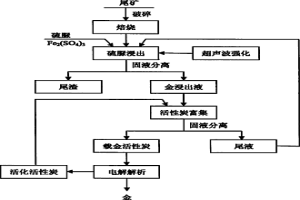

本发明涉及一种金氰化尾矿焙烧—超声波强化硫脲浸金—活性炭富集的提金方法,属于湿法冶金领域。本发明含金氰化尾矿经焙烧预处理后,用硫脲浸出金同时用超声波强化处理,浸出后固液分离,用活性炭富集液相中所含金,富集后固液分离,活性炭用于解析提取金,活性炭解析后经活化可以多次循环使用,而尾液中还有大量硫脲,经简单处理后可循环利用于浸出过程。采用此方法浸提金氰化尾矿中的金,浸出速度快,提取率可达90%以上,周期短,活性炭和尾液的循环利用大大降低了生产成本,提高了金氰化尾矿利用的经济效益,同时非常利于环境的保护。

1018

1018

0

0

本实用新型涉及一种冶金设备,即一种碳素焙烧炉防阻塞石油焦粉燃料箱,其主体是一种长槽斗状的箱体(1),箱体(1)的上部通入燃料输入管(2),燃料输入管(2)上开有多个喷料口(3),箱体(1)的底部设有多个燃料输出口(4),其特点是:箱体(1)上装有振动器(5)。其有益效果是:通过振动促进石油焦粉的分散流动,防止燃料箱粘滞阻塞,可显著改善炉窑的燃料供应状态,提高炉温的均衡性和燃料的热效率。且具有结构简单,成本低廉,运行可靠等特点,为石油焦替代优质燃料,节约能源,降低碳素焙烧制品的成本提供了条件。

1087

1087

0

0

本发明公开了一种低品位铌精矿的还原焙烧‑熔盐氯化提取方法,包括还原焙烧;磁选分离;熔盐氯化反应,本发明的低品位铌精矿的还原焙烧‑熔盐氯化提取方法的工艺流程短,首先采用还原焙烧‑磁选的方式将影响氯化反应的杂质元素铁分离出去,得到了铁精矿,铁精矿的铁品位在75%以上,可以做钢铁冶金的优质原料;符合原子经济性,通过氯化反应及后续的冷却分离过程不仅能够实现铌的分离和提纯,还能够从氯化物尘泥中回收伴生资源,还得到了用于气相白炭黑的关键原料四氯化硅;采用本发明将原本可能成为三废的伴生资源都以高附加值产品回收,减少三废排放量。

1228

1228

0

0

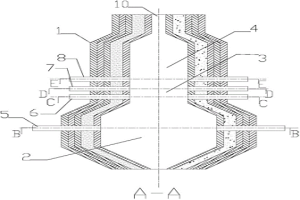

一种碳素材料制品——冶金用坩蜗的制造方法,特别是焙烧方法及其模具。通过特制的金属模具,对其型腔中的坩埚坯品边通电,边施压,利用坯料自身的电阻发热完成加压焙烧工艺,可缩短生产周期,提高产品质量,降低生产成本,若直接用碳素原料,即糊料或粉料充当上述坩埚坯品,可将模压成型与加压焙烧一次完成,用密度不同的分节坯品按一定顺序组装成整体组合坯充当上述坩埚坯品,则可以克服模压成型时沿高度方向(压力作用方向)上的密度不均匀性。

1156

1156

0

0

本发明公开了一种多金属复合精矿的还原焙烧‑熔盐氯化提取方法,包括还原焙烧磁选分离;熔盐氯化反应;浸出。本发明的工艺流程简单,采用还原焙烧‑磁选的方法首先去除影响氯化反应和分离的杂质铁元素,得到的铁精矿的铁品位达到75%以上,可以做钢铁冶金的优质原料;经济效益好,符合原子经济性,环境效益好,便于后续工艺衔接,得到的熔盐为氯化稀土、氯化钍、氯化铀的混合物,直接作为萃取分离的原料,避免了放射性元素的分散,将铍以氯化铍的形式回收,氯化铍直接电解还原制金属铍,避免了有毒元素的分散,具有显著的环境效益,实现了伴生资源硅的高附加值利用,减少三废排放量。

1059

1059

0

0

本发明涉及冶金化工领域,具体公开一种用于制备稀土氧化物的焙烧装置。该焙烧装置包括:炉体结构;炉体结构内,由底部至顶部依次形成供热区域、调温区域和雾化反应区域;供热区域的截面尺寸大于调温区的截面尺寸;并且供热区域至调温区域截面尺寸渐缩;供热区域设置有燃气入口机构,燃气入口机构用于形成燃气以螺旋状进入供热区域的通道;调温区域设置有空气入口机构和水雾入口机构;雾化反应区域设置有溶液雾化入口机构和晶种颗粒入口机构。采用该装置可以实现反应温度可控,反应物浓度可控,完成多种稀土氧化物的制备,并且产物颗粒大小可控。

893

893

0

0

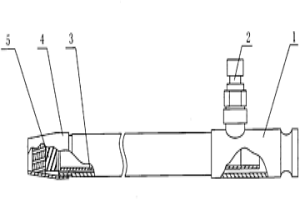

本实用新型涉及一种冶金设备,即一种碳素焙烧炉石油焦粉燃料喷射器,其特点是:燃料喷射器的主体是一种细长的喷射管(1),喷射管(1)的一端段上侧开口并装有助燃风管接头(2),喷射管(1)的一端开口外接燃料混合器,内接送料管(3),送料管(3)装在喷射管(1)内,其外径与喷射管(1)内径之间留有间隙,喷射管(1)前端接有喷头罩(4),喷头罩(4)里面装有喷头(5),喷头(5)前段开有多个喷射槽(6),后段盘绕有螺旋片(7)。其有益效果是:石油焦粉与助燃风混合且通过喷头旋转抛出,形成向四周扩散的紊流团,使窑炉同时接受大面积的均匀的燃料颗粒,可显著提高炉温的均衡性和燃料的热效率。且具有结构简单,成本低廉,运行可靠等特点,为石油焦替代优质燃料,节约能源,降低碳素焙烧制品的成本提供了条件。

1188

1188

0

0

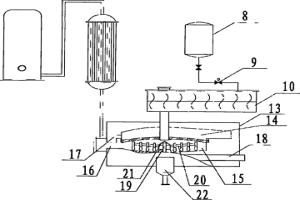

本实用新型涉及一种硫酸分解稀土精矿的全自动高、中、低温可控焙烧系统,属于稀土冶金设备。本实用新型稀土精矿粉通过全封闭双轴混料搅拌槽下方的立式动态辐射传热窑后,将窑尾余热通过引风机与余热旋转烘干窑热风进口连接,充分利用窑尾余热,酸气烟道与尾气处理系统进口连接,能完全回收酸性尾气,提高稀土精矿的分解率和收率、降低能耗、节约人工实现自动化生产、解决稀土焙烧过程的“三废”污染问题、主要从焙烧窑炉结构上进行改进,以实现清洁生产。所设计的系统各环节,在适应工业生产的同时优化工艺条件,提高资源的利用率,真正实现资源节约型清洁生产。

965

965

0

0

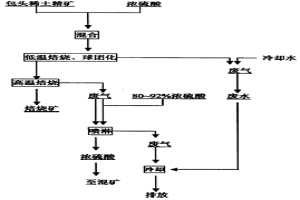

本发明属于有色冶金工艺,涉及分步法硫酸稀土焙烧分解包头稀土精矿。本发明工艺步骤如下:(1)将稀土包头精矿和浓硫酸按比例混合;(2)在100-320℃条件下焙烧1-7小时,产生的气体进行水喷啉冷却;(3)固体物料在600-850℃条件下焙烧1-4小时,部分有害气体用80-92%的浓硫酸吸收,吸收后浓硫酸转入步骤(1),部分气体用步骤(2)中冷却水再次冷却,固体物料转入下一工序。本发明将低温焙烧和高温焙烧的优点结合在一起,解决喷淋废水的污染问题,将原三代酸法喷淋废水,转化为回收硫酸和含氟废水分别进行回收利用;降低了污水治理难度,提高了资源利用率,彻底解决了包头稀土精矿前处理废水的污染问题,而且工艺连续性强,劳动强度低,适合进行工业化生产。

1037

1037

0

0

本发明涉及一种提高稀土浓硫酸焙烧矿浸出液中稀土浓度的方法,属于稀土湿法冶金领域。本发明包括以下过程:用含有氯化物、硝酸或硝酸盐中的至少一种的水溶液对稀土浓硫酸焙烧矿进行3~5级逆流浸出,以焙烧矿的REO含量为35wt%为基准,焙烧矿与水溶液的比例为1:(4~7)(g:mL),单级浸出时间为1~5h,本发明浸出液中稀土浓度可达45~85g/L的方法。本发明可减少稀土浓硫酸焙烧矿浸出过程的用水量及后续工序产生的废水量,浸出液中稀土浓度提高到45~85g/L,其它工序产生的多种废水均能用于浸出工序,进一步减少浸出过程新水的补充量。

1197

1197

0

0

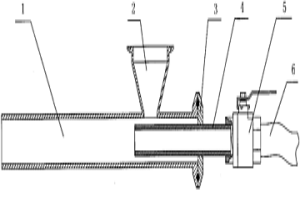

本实用新型涉及一种冶金设备,即一种碳素焙烧炉石油焦粉燃料混合器,其特征在于:所说的碳素焙烧炉石油焦粉燃料混合器的主体是一种细长的混合管(1),混合管(1)的一侧开口并装有燃料斗(2),端部设有密封盖(3),密封盖(3)中间开有通孔,另有一支调节管(4)由通孔插入混合管(1),调节管(4)的外端与气流阀(5)的输出端口相连接,气流阀(5)的另一端口接供气管(6)。其有益效果是:石油焦粉与空气充分混合,均匀的散开,再送入炉内燃烧,可显著提高燃料的热效率。且具有结构简单,成本低廉,运行可靠等特点,为石油焦替代优质燃料,节约能源,降低碳素焙烧制品的成本提供了条件。

1254

1254

0

0

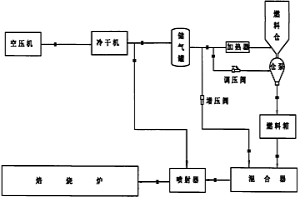

本发明涉及一种冶金工艺及设备,一种碳素焙烧炉替代燃料及设备。所说的替代燃料是石油焦粉。所说的设备有空气压缩机,空气压缩机通过管道连接储气罐,储气罐通过管道接燃料仓,燃料仓通过管道连接燃料箱,燃料箱的燃料输出口连通燃料混合器,燃料混合器连接燃料喷射器,燃料喷射器与碳素焙烧炉的入火口相对。其有益效果是:节约重油、燃气等优质能源,在保证质量的前提下,大幅度降低碳素制品及电解铝等后续产品的成本。并可充分利用细碎石油焦,提高低质石油焦的附加值。且具有工艺合理,设备简单,安全可靠等特点,使碳素焙烧工艺发生了革命性的变化。

805

805

0

0

本发明涉及一种无外加还原剂下焙烧磁化弱磁性铁矿的方法,属矿物提取冶金选矿技术领域。(1)将弱磁铁矿矿石破碎到要求的粒度,在可控制气氛的焙烧炉中在氮气或氩气的气氛中加热到700-900oC,自然冷却;(2)将气氛保护冷下焙烧后的矿物磨至入选粒度在弱磁选将铁选出,最终获得铁精矿。该方法工艺流程简便。与常规还原焙烧炉相比,无燃烧室,无需考虑过还原和矿物颗粒中心还原不足等问题。无需外加还原剂,节约燃料或能源,与目前使用的C或CO作为还原剂的焙烧磁化工艺相比,低碳排放,节能又环保, 而耗能只是现有还原焙烧技术耗能的百分之五十。

1060

1060

0

0

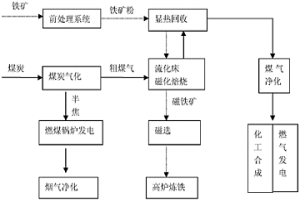

本发明涉及能源化工与冶金技术领域,公开了一种难选铁矿石磁化焙烧的冶金、化工与动力多联产系统及方法。采用煤炭部分热解气化,热解后的气化煤气在循环流化床反应器进行难选铁矿石的磁化焙烧,难选铁矿石磁化焙烧后通过磁选得到铁品位较高的磁铁矿粉,磁铁矿粉送入冶金高炉进行高炉炼铁;难选铁矿石磁化焙烧后的尾气经过净化处理后进入化工反应器生产化工产品;煤炭热解后的半焦进入燃煤锅炉燃烧发电。通过构建难选铁矿石磁化焙烧的冶金、化工与动力多联产系统,该系统同时完成煤炭资源与铁矿石资源的综合利用,提高了整个系统的效率,实现资源-能源-环境的综合效益。

北方有色为您提供最新的内蒙有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日