全部

915

915

0

0

本发明涉及一种从镍冶炼弃渣中回收镍、钴的方法。包括如下步骤:A.将镍冶炼弃渣加热至熔融状态或直接取熔融状态的镍冶炼弃渣放置于热渣包内;B.保温使镍冶炼弃渣保持熔融状态,同时向镍冶炼弃渣中通入氧气或空气从而生成固体残渣以净化除杂;C.震荡热渣包30-40分钟,然后静置8-12分钟;C.除去固体残渣;D.倒出熔融状态镍冶炼弃渣下层占镍冶炼弃渣总重量4-6%的贵重金属层后冷却;E.破碎,再研磨后通过浮选工艺即可获取镍、钴精矿粉。采用本发明的方法能够高效综合回收镍冶炼弃渣中的镍、钴等元素,达到了大宗工业固体废弃物资源化利用的目的。

1145

1145

0

0

本发明涉及一种从镍、铜、钴冶炼弃渣中回收镍、铜、钴的方法。包括如下步骤:A.将镍、铜、钴冶炼弃渣加热至熔融状态或直接取熔融状态的镍、铜、钴冶炼弃渣放置于热渣包内;B.保温使镍、铜、钴冶炼弃渣保持熔融状态,同时向镍、铜、钴冶炼弃渣中通入氧气或空气从而生成固体残渣以净化除杂;C.震荡热渣包30-40分钟,然后静置8-12分钟;C.除去固体残渣;D.倒出熔融状态镍、铜、钴冶炼弃渣下层占镍、铜、钴冶炼弃渣总重量4-6%的贵重金属层后冷却;E.破碎,再研磨后通过浮选工艺即可获取镍、铜、钴精矿粉。采用本发明的方法能够高效综合回收镍、铜、钴冶炼弃渣中的镍、钴、铜等元素,达到了大宗工业固体废弃物资源化利用的目的。

818

818

0

0

本发明涉及一种从铜冶炼弃渣中回收铜的方法。包括如下步骤:A.将铜冶炼弃渣加热至熔融状态或直接取熔融状态的铜冶炼弃渣放置于热渣包内;B.保温使铜冶炼弃渣保持熔融状态,同时向铜冶炼弃渣中通入氧气或空气从而生成固体残渣以净化除杂;C.震荡热渣包30-40分钟,然后静置8-12分钟;C.除去固体残渣;D.倒出熔融状态铜冶炼弃渣下层占铜冶炼弃渣总重量4-6%的贵重金属层后冷却;E.破碎,再研磨后通过浮选工艺即可获取铜精矿粉。采用本发明的方法能够高效综合回收铜冶炼弃渣中的镍、钴、铜等元素,达到了大宗工业固体废弃物资源化利用的目的。

1106

1106

0

0

本发明属于固体废弃物综合利用技术领域,涉及一种铜渣选矿尾渣提铁尾矿井下充填填料的制备方法,该方法采用还原焙烧、熔分或磁选回收铁、铜、锌有价金属后,将含有大量脉石成分的尾矿与棒磨砂等充分混合进行矿山井下的充填,实现了尾矿的减量化、无害化和再利用,属于固体废弃物综合利用技术领域,将铜渣选矿尾渣提铁后尾矿与棒磨砂充分混合,再加入水泥等胶凝性材料并充分混匀后,通过加入适量水,制成由尾矿、棒磨砂与胶凝材料共同作用的充填胶砂块,用于井下采矿现场的充填。本发明优势为使铜渣选矿尾渣提铁后尾矿得到充分利用,既实现了尾矿的零堆存,减少了尾矿对环境的污染,又降低了棒磨砂的使用量,实现了固体废弃物的经济、有效利用。

1010

1010

0

0

本实用新型涉及一种废硫酸铜电解液的处理装置。其特征在于其装置的结构包括:阴极筒体—该阴极筒体为由上下端盖密封的不锈钢制的密闭的筒体;在筒体上部侧壁设有出液口,筒体下部侧壁上设有进液口;在筒体密封上端盖上设有出气口;阴极始极片—该阴极始极片为紧贴在筒体内壁的不锈钢片;阳极—该阳极为铜钛复合基材阳极棒,外涂SC3铱涂惰性涂层,居中垂直位于阴极筒体中心轴线位置,其上下端头穿出阴极筒体上下端盖。本实用新型的装置改变了电解液的流动方向和循环量,消除浓差极化等对电解的不利因素,高效的脱出砷、锑、铋等杂质,大大减少危险固体废弃物黑铜渣的量,减少有害气体的排放,节能降耗,具有良好的经济效益和环保效益。

841

841

0

0

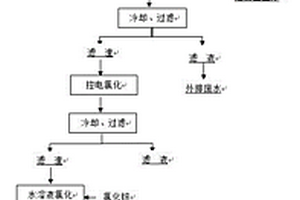

本发明公开了一种从高含铜银电解废液中提取金属铂、钯的方法,将银电解废液经盐酸沉银后,过滤,滤液升温后加入铁粉置换,产出的滤饼洗涤至中性,将滤饼转入釜内,通入氯气加盐酸进行控电氯化,将杂质铜、铁溶于溶液,而铂、钯不溶,从而使得铂、钯与贱金属分离;过滤后,滤饼洗涤至中性,将滤饼转入釜内,通入氯气加盐酸进行氯化,使铂、钯完全溶解进入溶液,得到的溶液过滤后,加入固体氯化铵沉铂,得到的粗铂铵盐进行王水溶解—赶硝—氯化铵沉铂2‑3次,得到的精铂铵盐经过水合肼还原,产出99.95合格的铂产品;沉铂后液转入反应釜内,通入氯气1h后,加入氯化铵沉钯,得到的粗钯铵盐经过酸溶—氯化铵沉钯2‑3次,加入水合肼进行还原,可产出99.95合格的钯产品。

733

733

0

0

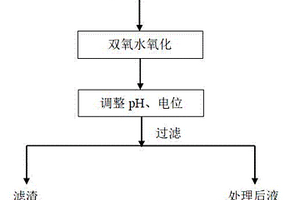

本发明提出一种脱硫废液中去除铜的方法:(1)向亚硫酸钠脱硫废水中加入双氧水或者过氧化钠固体,常温条件下反应,同时调整溶液pH=7‑10直至测量溶液电位为300‑100mV,保持电位稳定15min以上;(2)将溶液继续调整pH=8‑11,直至无明显沉淀产生,且电位在‑200至‑400mV间稳定15min以上,进行精密过滤,滤液中铜含量符合《铜、镍、钴工业污染物排放标准GB25467—2010》要求(Cu≤0.001g/L),滤渣则进入铜回收系统。本发明的优势:此法操作简单,操作现场清洁无异味,抑制了硫化氢气体的产生,同时为+2价铜的沉淀创造了条件。所产生的滤液符合国家关于铜含量的排放标准。

1157

1157

0

0

本发明公开了一种利用含铑废料合成硝酸铑溶液的方法,包括以下步骤:将含铑废料浸出液中酸浓度调整至4mol/L‑5mol/L后加热回流,得到铑酸性溶液;将铑酸性溶液加入沉淀剂后升温至100℃‑110℃并回流12h‑24h,得到含有棕黑色沉淀的混合物,冷却过滤、溶解、过滤、洗涤、溶解,得到含铑溶液;将含铑溶液通过氢型阳离子树脂进行交换,将除去微量杂质的含铑溶液加入氢氧化钾溶液进行沉淀反应,再进行洗涤、干燥,得到高纯度氢氧化铑固体;将高纯度氢氧化铑固体加入硝酸溶液进行溶解反应后过滤,得到硝酸铑溶液。本发明工艺适用性强、操作简单、成本低、合成的硝酸铑产品纯度高、稳定性好。

927

927

0

0

本发明公开了一种浓缩铜电解废液结晶生产粗硫酸镍的方法,其提取过程为:将需要浓缩的铜电解废液和水分吸收剂分别盛放在两个容器中;以适当方法增大水蒸汽与液面的接触面积;将两个容器上方空间密闭并相互连通;用真空系统抽走液面上方空间内的空气;以加热的方式适当提高铜电解废液的温度,使蒸汽压增大,水分以较快的速度形成蒸汽;水分吸收剂以较快的速度吸收空间内的水蒸汽;铜电解废液浓缩至一定程度时结晶出固体硫酸镍。本发明整个生产过程可实现密闭运行,无酸雾产生,环境好;能源消耗可控,生产成本低。

964

964

0

0

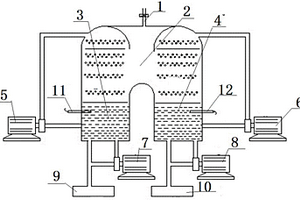

本发明公开了一种冶炼烟气制酸酸性废水的氧化镁中和系统及方法,属于化工技术领域。本发明装置主要包括酸水缓冲罐、氧化镁储罐、下料储罐、垂直螺旋输送机、水平螺旋输送机、下料斗、氮气吹扫装置、喷射器以及酸水反应罐,通过垂直和水平螺旋输送机的助推作用、氮气吹扫作用以及喷射器的负压吸取作用,将氧化镁粉末输送至喷射器内部,与酸性废水充分混合后进入酸水反应罐。本发明将氧化镁固体粉末隔绝在喷射器前端,可避免酸性废水进入下料斗,令氧化镁粉末受潮而发生堵塞,保证酸性废水处理系统连续、稳定运行。

1139

1139

0

0

本发明属于废旧锂离子电池回收技术领域,提供了一种回收废旧锂离子电池正极活性物质的方法。该方法包括:(1)将正极片热处理至得到脱落的混合物,将混合物冷却;再向混合物中加入二甲基亚砜和乙醇形成的混合溶液反应;接着依次冷却、过滤、洗涤、分离得到第一固体;(2)将第一固体再次进行热处理得到活性物质粉末;(3)向活性物质中加入HCl反应;再加入NaOH;接着依次过滤、分离得到第二固体;向第二固体中再加入锂源并反应;接着依次冷却、过滤、分离得到第三固体。该方法设计巧妙,废弃正极片的利用率高,活性物质的回收效率高,能够连续化进行是生产,适用于工业化大规模生产。

1112

1112

0

0

本实用新型属于化工废料回收技术领域,尤其为一种新型化工固液废料回收装置,包括框架以及框架底端固定的底盘,所述框架的内部中间位置通过支架固定有分离料桶,所述框架的顶端通过螺栓连接有伸缩气缸,所述伸缩气缸的伸缩端连接有压板,所述压板的下表面四周固定有倒钩,所述分离料桶的内部一体成型有抵板,过滤板通过所述抵板架设在分离料桶的内部,在分离料桶的内部设置有过滤板可以将可以实现废液的固液分离,分离过后的液体由分离料桶进入到废液收集桶的内部,分离过后的固体废料会留在过滤板上,然后通过伸缩气缸带动压板下降,对过滤板上面的固体废料进行一个压缩处理,减小固体废料的体积,便于回收。

1101

1101

0

0

一种处理含羰基铁废水的方法,涉及一种在羰化冶金生产过程中产生含羰基铁废水的处理方法,其特征在于其处理过程是在含羰基铁废水加入双氧水作为氧化剂,将废水中含有的羰基铁氧化成固体状态铁氧化物分离,实现含羰基铁废水进行消毒处理,并回收废水中的有价铁金属。本发明的一种处理含羰基铁废水的方法,适用于废水中羰基镍体积分数>65%的废水的处理过程,以30%-50%的双氧水,与废水中含有的羰基铁进行氧化还原反应,对废水进行消毒处理,实现达标排放,并回收残留物中的有价金属,与传统工艺相比消毒处理效果好,处理过程中不会产生污染物排放,对环境友好,反应产物为以Fe2O3为主的固体状态铁氧化物,经洗涤后可回收利用。

1011

1011

0

0

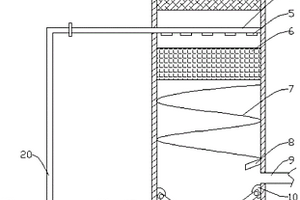

本实用新型涉及电池废气处理领域,公开了一种废旧锂电池处理中的废气处理装置,包括筒体,筒体下部设置有进气口,筒体顶部设置有出气口,筒体内部从上至下依次设置有第一过滤层、喷淋装置、第二过滤层、导流装置和沉降池,进气口设置于导流装置和沉降池之间的筒体侧壁上,导流装置呈螺旋状,且由第二过滤层底部螺旋下降至进气口处,喷淋装置上设置有多个喷雾头。本实用新型在处理废气时,废气中固体颗粒在处理液的作用下吸收到沉降池中,同时在第二过滤层及第一过滤层的作用下也可进一步的将固体颗粒除去;螺旋状的导流装置增加了废气的流通路径,增加了废气与处理液的接触面积,提高了处理液对废气的处理效果。

756

756

0

0

本发明公开了一种含镍废电池和含镍废渣回收工艺,涉及含镍固废处理回收技术领域,本发明包括碳酸镍制取和碳酸镍再处理两大步骤,碳酸镍制取过程中引入含镍钙固渣,即引入了钙杂质,在除镁过程中,因钙的引入,得到的沉淀相较于单纯的镁杂质更容易过滤去除,同时,镁的去除率大大提高。本发明通过纯碱来沉镍,得到的是碳酸镍固体而非硫酸镍,避免了钠离子对镍产品的影响;本发明通过先生成碳酸镍再酸溶处理的方式,能进一步提高杂质的处理量,提高镍的产品纯度至99.5%以上;本发明通过先制得碳酸镍,再在碳酸镍的基础上进一步处理能根据需要得到不同种产物。

1126

1126

0

0

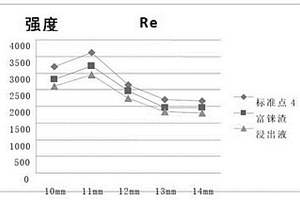

本发明公开了一种高铜基体固体物料中铼的分离检测方法,该方法包括高铜基体的固体样品的分离方法和高铜基体的液体样品的分离方法:所述高铜基体的固体样品的分离方法,包括以下步骤:(1)称取高铜基体的固体样品置于烧杯中;(2)向烧杯中依次加入盐酸,氟化氢铵;(3)将烧杯置于电热板上溶解;(4)向烧杯中加入过氧化氢至样品完全溶解;(5)用蒸馏水冲洗表皿及烧杯壁;(6)依次加六次甲基四胺和铜试剂,充分摇动至沉淀完全;还公开了一种高铜基体液体物料中铼的分离检测方法,包括以下步骤:(1)取高铜基体的液体溶液于杯中;(2)向烧杯中加入氨水调节至刚刚出现沉淀。本发明能够有效实现铜冶炼酸性废水中提取铼。

974

974

0

0

本发明公开了一种含镍湿固废物料制砖机用防粘接自动喷料装置,包括:中控台,与装置内的其他电器元件电连接,并接入制砖机系统;粉料仓,其内设置下料用震动阻隔板,其底端设置锥形下料斗;下料斗侧壁上斜切入进气管,且进气管指向下料斗底端方向;下料斗底端通过出料管连接扁平扇形喷料口,喷料口指向砖机模具方向;空压机,其排气口连通进气管,并配备有气动开关。本发明采用上述喷料装置,机器代替人工自动喷料,保证制砖生产连续稳定运行,提高了砖料质量及生产效率,解放人工操作,降低了生产成本,促进了企业快速发展。

1067

1067

0

0

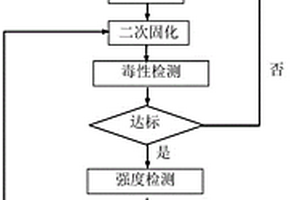

本发明公开了一种含镍铁渣固废的无害化处理方法,包括以下步骤:将含镍铁渣固废用弱酸性水溶液进行逆流浸出,将得到的酸浸渣加入碱性溶液搅拌调节pH值后再加入氧化剂,得到氧化后的碱性洗涤渣;将氧化后的碱性洗涤渣加入水和钙化剂搅拌钙化后,加入促凝剂、水泥,得到胶凝材料;将胶凝材料压制成块后露天放置在阴凉干燥处养护10‑15天,得到一次固化渣;将一次固化渣破碎至粒度小于3mm后加入水、水泥、砂子搅拌,再重复上述制作胶凝材料的过程后进行二次固化,得到二次固化渣;将二次固化渣进行毒性检测和强度检测,再破碎至粒度小于10mm后进行矿山填充。本发明工艺简单、处理成本低,并能将铁渣资源化利用、无毒无害化。

1235

1235

0

0

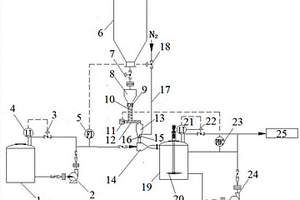

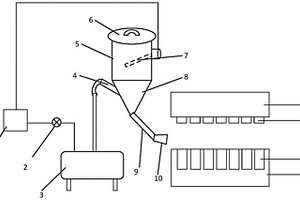

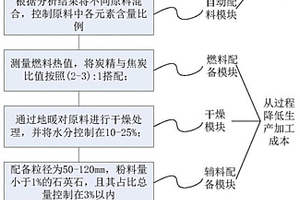

本发明公开了一种镍行业固废原料低成本处理系统,通过将不同物相原理混合,从而将固废物料的成分稳定至一定比例,其中含镍控制在1‑3%,铁硅比控制在(1‑1.5):1,硫镍比控制在(5‑10):1,镁、铝、钙分别控制在7%以内;干燥处理,通过地暖将混合原料水分控制在10‑25%;配置燃料,将炭精与焦炭比值按照(2‑3):1搭配;辅料配备,将辅料石英石纯度提升至93%,粒度控制在50‑120mm,生产用量占比控制在3%之内;最终,将配置好的原料、燃料、辅料投入鼓风炉,并采用富氧侧吹冶炼方法对固废原料中的有价金属进行富集回收。本发明采用上述结构的处理系统,通过混合实现了镍行业固废物料的成分稳定,从而方便后续有价金属回收,提高了有价金属回收率,提高生产效率,降低生产加工成本。

853

853

0

0

本发明提供一种利用矿山固体废弃物制备金属矿胶结充填材料的方法,属于金属矿山充填技术领域。该方法首先将井下废石破碎,然后将碎石、全尾砂及聚丙烯纤维进行混合并搅拌均匀后,再加入水泥混合搅拌后加入聚羧酸高效减水剂及自来水,在常温下进一步搅拌均匀,最终得到金属矿深井膏体充填材料。本发明解决了金属矿山转入深部开采时,需进一步提升全尾砂充填膏体力学性能的问题。采用破碎废石作为粗骨料替代部分全尾砂,使废石及全尾砂均得到充分回收利用,减少了矿产资源回采对矿山周边生态环境造成的污染,同时也扩展了充填材料的来源,节省了充填开采成本,为膏体充填技术的推广应用奠定了基础。

1082

1082

0

0

本发明公开了一种利用固体废弃物制备的早强充填凝胶材料,该充填凝胶材料的成分以重量百分比计包括:电石渣4%—6%、脱硫石膏16%—18%、工业芒硝2%—3%、五水亚硫酸钠1%—2%、粉煤灰5%—15%和矿渣微粉62%—72%。本发明所制备的充填凝胶材料的原材料主要为废弃的电石渣、脱硫石膏、水淬渣和粉煤灰,含量为95%以上,材料来源广,易粉磨,制备凝胶材料的成本低、工艺简单。此外,固体废弃物的有效利用科减少固体废弃物的对方,提高其利用率,节能环保。

1099

1099

0

0

本实用新型涉及一种用于生产合成金红石的沉降装置,包括沉淀箱和过滤箱,所述沉淀箱的内部设置有沉淀机构,所述过滤箱的内部设置有过滤机构,所述过滤机构包括固定安装于过滤箱顶部的振动电机,所述过滤箱的内部固定连接有过滤网罩,所述沉淀箱的顶部固定连接有安装套壳,所述安装套壳的内部固定连接有缓冲弹簧,所述缓冲弹簧的顶部固定连接有支撑杆,所述沉淀机构包括固定连接于沉淀箱侧壁上的药剂箱。该用于生产合成金红石的沉降装置,通过启动驱动电机使搅拌杆对合成金红石废水和药剂进行搅拌混合,提高反应效率,启动排水泵将废液进行排出,最后打开第三电磁阀使合成金红石通过出料管排出。

1130

1130

0

0

本实用新型公开了一种化工废料回收装置,所述壳体的顶部一侧连通有进料管,所述壳体的顶部中心处安装有电机,所述电机的输出轴焊接有转轴,所述转轴的一端插入壳体的内部,所述转轴位于壳体内部的外侧壁焊接有等距排列的刀叶,所述壳体靠近刀叶的内侧壁焊接有第二隔板;通过在转轴、连块、连杆、连板、弧形块和凹槽内部的弧形部配合,将吸附在固体废料中的水分挤压出,较好的使固体废料中的固液分离,且有效的对固体进行碾压,再次降低了废料占用空间,通过第一过滤网和第二过滤网,使废料中的水分分别从第二出水管、第一下料管和导流管进入到箱体内部收集,有效的对固定废料切割和碾压处理的同时,提高了固体废料中废水的回收效果。

795

795

0

0

本发明涉及一种经济环保型化学镀镍稳定剂的应用,包括以下步骤:⑴将六水合硫酸钠、次磷酸钠、乳酸、乙酸钠、柠檬酸钠与去离子水混合并溶解,得到混合液;⑵在所述混合液中加入轻金属无机盐稳定剂作为稳定剂并调节pH值,得到金属离子总浓度为3~10 mg/L的镀镍液;⑶加热所述镀镍液至工作温度后,将待镀工件浸泡在所述镀镍液中,经化学镀镍后取出工件,清洗干燥即可。本发明通过添加无毒性、低成本的可溶性镁、铝的无机盐替代现有的硫脲、重金属离子和有机高分子物质作为化学镀镍的稳定剂,不仅价格低廉、不具毒性,减轻了槽液维护和废水处理的压力,而且在大幅提高的镀液稳定性的同时,还能保持较高的镀速,从而有效控制了生产成本和保证了生产效率。

1257

1257

0

0

一种还原提纯铂的新方法,涉及从粗制氯铂酸铵中还原提纯铂的工艺,其步骤是将粗制氯铂酸铵浆化后升温,在热态下向其中加入饱和亚硫酸氢钠溶液使之还原溶解。过滤后,向其中通入氯气使之重新沉淀。通过反复作业达到提纯效果,产出符合国家一级品标准的海绵铂。本发明工艺流程简单、成本低廉、废气排放少且易处理、废液酸度低易于回收。采用本发明的工艺,铂的直收率为93%‑97%,该方法避免了传统还原提纯铂过程中存在的沉铂效率低、废气量大、废水难处理、还原效率低、还原过程难控制的问题,实现铂还原提纯过程的环保性、高效性和简便性。

1108

1108

0

0

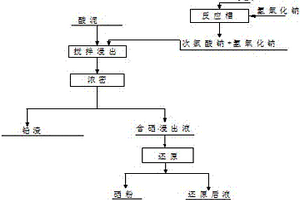

本发明公开一种铜冶炼烟气制酸酸泥废料中硒的回收方法,将酸泥加入含有次氯酸钠和氢氧化钠的溶液中,进行硒浸出反应,过滤得到脱硒后渣和含硒酸钠溶液,将脱硒后渣进行铅及贵金属有价金属的回收,将硒酸钠溶液酸化还原得到粗硒粉。在酸泥回收硒前,将砷、铋预先开路与酸泥中硒、铅分离,硒脱出率大于95%,渣含铅量增加至70%~80%,渣中有价金属铅富集有利于后续回收,流程简单、以废治废,循环经济,生产成本低、金属回收率高。尤其使用了生产流程中的余氯吸收液废液中所含的次氯酸钠,直接从酸泥废料中脱硒,解决了硒回收问题,又解决了次氯酸钠废水问题。

897

897

0

0

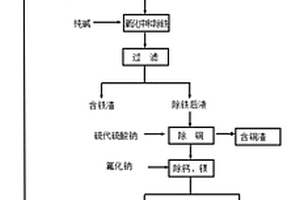

本发明公开了一种以高铁低镍锍为原料生产硫酸镍的方法,属于冶金领域,以解决传统硫化镍矿冶炼工艺中存在的钴损失大、工艺流程长、中间返渣量大,金属收率低的问题。包括如下步骤:以低镍锍为原料硝酸浸出,浸出液通过蒸发浓缩即可实现铁的脱除,除铁后液采用喷雾热解得镍钴铜氧化物,硫酸溶解镍铜钴氧化物,溶解液萃取镍铜分离、萃取除杂、萃取镍钴分离,最终得到纯净硫酸镍溶液。该方法中硝酸循环使用,除铁、萃铜过程均不添加其它试剂,因而系统中不引入杂质离子,无废渣、废水产生,完全可克服了低镍锍湿法浸出液中高铁、高铜的分离难点,工艺过程的氮氧化物可吸收制硝酸,返回系统利用。具有良好的经济效益和资源环境效益。

1189

1189

0

0

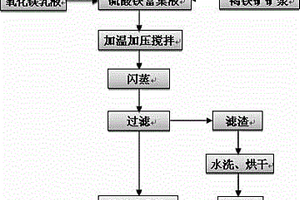

本发明公开了一种用硫酸铁溶液酸浸红土镍矿提取镍、钴的方法,具体包括以下步骤:氧化镁粉末与水配制成氧化镁乳液,备用;含铁30%-55%褐铁矿为原料,加水制成矿浆,备用;将硫酸盐浸出液与褐铁矿矿浆加入高压釜中混合搅拌、加热至150-250℃浸出,然后加入配置好的氧化镁乳液,待溶液pH值保持不变时停止加入氧化镁乳液,然后固液分离得到含铁滤渣和富含镍、钴的滤液。本发明利用红土镍矿常压浸出液或者含铁较高的酸性废水与低品位的褐铁矿型红土镍矿作为原料,在高于大气压力下反应,以溶解大部分可溶性有价金属,最终通过闪蒸、过滤得到杂质含量较少的硫酸镍(钴)溶液,以及含铁较高的铁精矿产品,达到了以废治废的目的,实现了资源的综合利用。

1058

1058

0

0

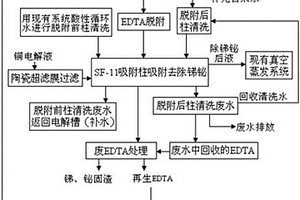

本发明提供了一种去除铜电解液中锑铋杂质的综合处理方法,去除铜电解液中的锑铋固体相,设置至少两套离子交换装置,用一套离子交换装置去除铜电解液中的锑铋固体杂质,用螯合树脂再生剂脱附或再生离子交换装置,调节废再生液和浓缩的含EDTA废水形成的溶液的pH值,使该溶液中各种与EDTA络合的金属从溶液中沉淀出来,EDTA再生成为EDTA钠盐。该方法在保持铜电解液铜镍浓度不变的情况下,可同时去除铜电解液中的Sb和Bi;解决了长期存在的铜电解液除杂过程中,由于锑铋渣造成的各种管路堵塞、设备结垢等问题,节省更换管道和加热器板片等材料费用,降低阴极铜的加工成本,保证电解铜生产系统的正常运行。

1041

1041

0

0

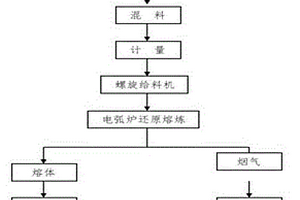

本发明公开了一步风淬法生产无水硫化钠的方法,按重量份数计,将25‑35份粒径为1‑3mm的高碳低灰分煤、100份粒径≤2mm的芒硝干燥后搅拌均匀;待电弧炉炉温升高至1080‑1180℃时,加入高碳低灰分煤与芒硝混合物,反应20‑40min,得到硫化钠熔体;将所制备的硫化钠虹吸排出,为防止氧化,以0.3‑0.8MPa压力的氮气进行风淬,得到颗粒状无水硫化钠。相对于传统工艺,采用本发明所述的方法,在技术和装备上均具有优势。缩短了工艺流程,可直接得到无水硫化钠产品,避免了现有硫化钠生产后续的溶浸、沉降、分离、蒸发等一系列工序,节约能源;在整个生产过程中无废水、废渣排放,符合环保要求;所得产品硫化钠纯度为95.99‑98.01%。

中冶有色为您提供最新的甘肃金昌有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!