全部

838

838

0

0

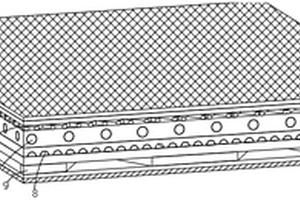

本发明涉及一种航空专用隔音、隔热玻璃纤维复合材料及其制备方法,属于玻璃纤维材料技术领域,该复合材料按质量百分比计,包括78‑90%玻璃纤维棉,10‑22%复合树脂,该复合树脂由酚醛树脂、有机氟树脂和有机硅树脂组成。该复合材料中玻璃纤维棉排布整齐均匀,纵、横分布差异较小,层次结构明显,孔隙细小,能有效减少辐射、对流和传导引发的声传导及热传递,拥有较好隔音、隔热效果,且其制备方法简单,成本低,适合扩大化生产。

819

819

0

0

本实用新型公开了一种复合材料制作的垃圾桶,包括垃圾收集底箱、移动轮、重量称取称、一次性垃圾袋、垃圾收集顶箱、卡箍、显示屏、移动把手带、垃圾入口和垃圾回收装置,所述垃圾回收装置设于垃圾收集顶箱上,所述垃圾回收装置包括垃圾收集防臭盘、限位圈、伺服电机、牵拉柱、垃圾回收按钮和红外线传感器。本实用新型属于垃圾桶技术领域,具体是一种复合材料制作的垃圾桶,有效解决了现有市场上的垃圾桶丢弃时不卫生,异味大,容易老化变形且不易降解影响环境健康的问题,是一种复合材料机械化的新型垃圾桶。

1095

1095

0

0

本发明提供一种挤出片材专用阻燃聚丙烯纳米复合材料及其制备方法,涉及高分子阻燃材料制备领域,该复合材料由如下重量份的组分组成:PP:65‑75份、阻燃剂:20‑30份、阻燃协效剂:5‑8份、成碳剂:0.5‑5份、纳米无机材料:1‑5份、抗氧化剂:0.5‑1.0份、润滑剂:0.3‑1.0份、抗滴落剂:0.1‑0.5份以及硅烷类偶联剂:0.1‑0.5份,本发明采用含溴阻燃剂、协效剂、成碳剂及纳米材料复合阻燃体系与PP熔融共混挤出工艺,制得高阻燃性、高延展性阻燃PP复合材料,其阻燃等级达到0.4mm,V‑O级(UL94),伸长率达30%,材料加工性完全满足熔融挤出片材工艺技术。

766

766

0

0

本发明涉及木塑复合材料领域,公开了一种稻草‑涤纶纤维复合材料,以质量百分数计,稻草65‑75%、椰棕10‑20%、涤纶纤维5‑10%和水性喷胶5‑10%;还公开了其生产工艺,包括将椰棕、涤纶纤维以及含水率为5‑10%的稻草进行破碎处理,混合,得到粗料;将粗料平铺在衬布上,针刺得到层状的预制品;然后利用热压机将纸张和预制品热压成型,热压压力为5‑7MPa,热压时间为2‑4s,热压温度为150‑210℃。本发明的稻草不需要经过改性处理,利用椰棕固定破碎后的稻草,从而大大降低了涤纶纤维使用量,在不破坏本发明的机械性能的同时,还可以降低现有木塑复合材料的降解时间。

911

911

0

0

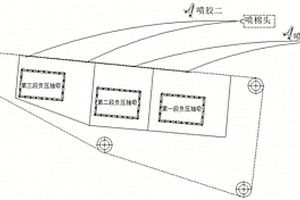

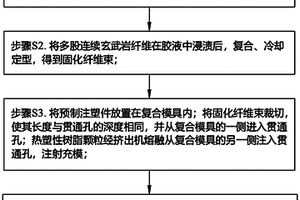

本发明公开了一种玄武岩纤维复合材料的成型工艺,属于注塑成型技术领域,该成型工艺包括以下步骤:制备具有贯通孔的预制注塑件;将多股连续玄武岩纤维在胶液中浸渍后,复合、冷却定型,得到固化纤维束;将预制注塑件放置在复合模具内;将固化纤维束裁切,使其长度与贯通孔的深度相同,并从复合模具的一侧进入贯通孔;热塑性树脂颗粒经挤出机熔融从复合模具的另一侧注入贯通孔,注射充模;保压、加热,使预制注塑件、固化纤维束原位熔融,并与热塑性树脂相容,再冷却,一体成型为玄武岩纤维复合材料。该成型工艺将固化纤维束放入预制注塑件的贯通孔内,并通过热塑性树脂连接,一体成型为玄武岩纤维复合材料,提高了热塑性树脂的力学性能。

741

741

0

0

本发明涉及木塑复合材料领域,公开了一种稻草‑聚丙烯纤维复合材料,以质量百分数计,包括稻草70‑80%、椰棕10‑15%、聚丙烯纤维5‑10%和水性喷胶5‑10%;还公开了其生产工艺,包括将椰棕、聚丙烯纤维以及含水率为5‑10%的稻草进行破碎处理,混合,得到粗料;将粗料平铺在衬布上,针刺得到层状的预制品;然后利用热压机将纸张和预制品热压成型,热压压力为7‑9MPa,热压时间为2‑6s,热压温度为110‑170℃。本发明的稻草不需要经过改性处理,利用椰棕固定破碎后的稻草,从而大大降低了聚丙烯纤维使用量,在不破坏本发明的机械性能的同时,还可以降低现有木塑复合材料的降解时间。

1120

1120

0

0

本发明公开了一种耐冲击高融指高刚性聚丙烯复合材料,所述聚丙烯复合材料,按重量份计,由下列组分组成:第一聚丙烯10~20份、第二聚丙烯35~55份、填充增强剂20~25份、增韧剂15~20份、偶联剂0.2份、成核剂0.2份、润滑剂0.5份、抗氧剂0.3份;所述第一聚丙烯为中融指共聚聚丙烯,其熔融指数(230℃,2.16Kg)为25~35g/10min;所述第二聚丙烯为高融指共聚聚丙烯,其熔融指数(230℃,2.16Kg)为50~110g/min。与传统技术制备的聚丙烯复合材料相比,本发明所述耐冲击高融指高刚性聚丙烯复合材料具有耐冲击性能优异、高流动性和高刚性的特点,同时兼具耐冲击、高熔融指数、高刚性三方面特性。

1227

1227

0

0

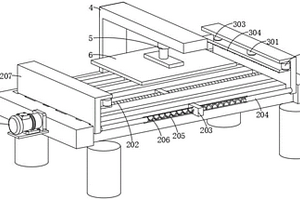

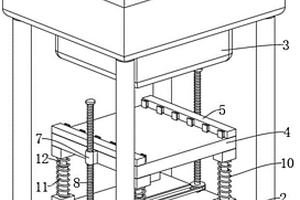

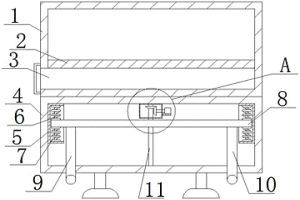

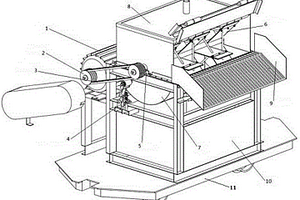

本实用新型公开了一种天然纤维复合材料高性能压制平台,涉及压制平台设备技术领域。该天然纤维复合材料高性能压制平台,包括:压制平台本体,压制平台本体上设置有压制机构;调节机构,调节机构包括移动部件、四组限位部件、两个固定夹和两个连接板,两个连接板的均固定连接于压制平台本体内壁之间。该天然纤维复合材料高性能压制平台,通过固定电机转动带动双向螺纹杆转动,从而使两个固定夹相互靠近,对天然纤维复合材料进行限位,可以对不同规格的天然纤维复合材料进行限位压制,通过电动伸缩杆伸长推动固定板移动,同时固定伸缩杆伸长,可以对天然纤维复合材料进行固定,可以避免天然纤维复合材料偏移,增加压制效果。

736

736

0

0

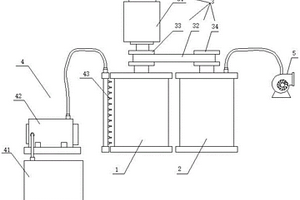

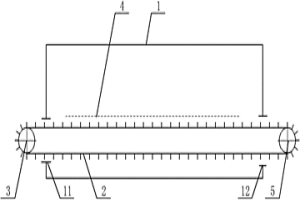

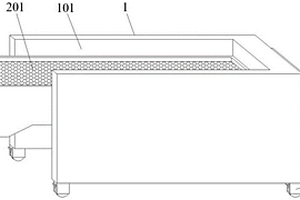

本实用新型涉及一种玄武岩纤维复合材料冷却机构,涉及玄武岩纤维复合材料生产设备技术领域,包括润湿筒和风冷筒,所述润湿筒表面在工作时保持润湿;所述风冷筒侧壁上设置有若干风孔;所述风冷筒外接风机;所述润湿筒和所述风冷筒通过同一驱动装置同步驱动,且玄武岩纤维复合材料呈S形依次缠绕在所述润湿筒和所述风冷筒上,且从所述润湿筒输入、从风冷筒输出。本实用新型所公开的一种玄武岩纤维复合材料冷却机构将玄武岩纤维复合材料先润湿后在进行风冷,通过挥发的水蒸气带走热量,提高冷却效率;同时通过同一驱动装置同步驱动润湿筒和风冷筒转动,减少冷却机构的占地面积,提高冷却效率和生产用地利用率。

879

879

0

0

本实用新型公开了一种高性能的化学纤维复合材料结构,涉及复合材料技术领域。该高性能的化学纤维复合材料结构,包括:固定框;骨架机构,骨架机构设置于固定框内;以及加固机构,加固机构设置于骨架机构下,骨架机构包括钢丝层、碳纤维层和加固层,钢丝层的顶部固定连接于固定框的上内壁,碳纤维层的顶部固定连接于钢丝层的底部,加固层固定嵌设于碳纤维层的内壁之间,加固机构包括连接层、玄武岩纤维层、多个固定凸起,连接层的顶部固定连接于加固层的底部。该高性能的化学纤维复合材料结构,通过钢丝层、玄武岩纤维层、加固层、碳纤维层和蜂窝网络层的设置,可以增加化学纤维复合材料的强度,同时增加化学纤维复合材料的耐磨性。

1018

1018

0

0

本实用新型公开了一种复合材料制品制造用挤压设备,涉及挤压设备技术领域。包括:挤压台,安装框,安装设于挤压台的内壁底部,挤压板,安装设于挤压台的内壁顶部,抬升机构,设于安装框上。该复合材料制品制造用挤压设备,通过安装框上的驱动部件驱动抬升板升降,四组弹性部件增加抬升板移动的稳定性,可实现对复合材料的抬升,避免挤压设备上放置台的位置较高,导致复合材料难以放置到挤压设备上放置台上,降低了复合材料挤压的工作效率,该复合材料制品制造用挤压设备,通过两个固定块上的多组固定部件,可实现对复合材料的固定,避免挤压时,复合材料的位置会发生偏移,导致复合材料挤压效果产生差异,降低了挤压设备的实用性。

962

962

0

0

本发明公开了一种玄武岩纤维浸润剂及其制备方法,属于功能材料领域,目的在于解决现有用于玄武岩纤维润湿剂相关公开报道较为缺乏的问题。本申请的玄武岩纤维浸润剂采用包括如下重量份数比的原料制备而成:硅烷偶联剂3~10份,水溶性环氧树脂20~60份,水400~1000份,有机酸1~3份,无水乙醇40~120份,葡甘聚糖10~25份,抗静电剂0.5~1.5份,润湿剂3~10份。本申请的浸润剂与玄武岩纤维的纤维表面具有较强的结合力,浸透性好,可用于玄武岩的浸润改性;采用本申请,能提升玄武岩纤维的塑性、抗拉升性能、抗断裂强度,提高玄武岩纤维丝的集束性,便于后续加工;采用本申请处理后的玄武岩纤维,具有较好的亲水性、抗静电性能、抗拉升性能、抗断裂强度。

893

893

0

0

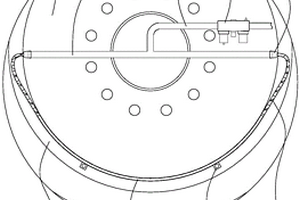

本实用新型涉及冶金机械配套设备技术领域,公开了一种用于转炉倾动减速机的密封装置,包括位于减速机转轴和端盖夹角位置的喷气管,喷气管呈弯弧形环绕在转轴外侧,喷气管朝向转轴和端盖之间缝隙的管壁设有若干喷气孔,喷气管远离喷气孔的一侧设有若干安装架,各个安装架与端盖可拆卸固接,喷气管的至少一端通过弯折管与输气支管相连通,输气支管与送气总管连通。正压气体经过送气总管、输气支管、弯折管进入喷气管中,再从喷气管喷出射向端盖与转轴轴颈之间的间隙,可以在局部形成正压气体密封区域实现阻止润滑油漏出的效果,得以减轻养护人员的工作强度,还能规避因漏油导致的安全隐患,具有极大的推广价值和广阔的应用前景。

897

897

0

0

本实用新型公开了一种耐高温硅橡胶绝缘及护套电缆,包括软铜导体、硅橡胶绝缘层和硅橡胶护套,软铜导体由导体束绞而成,软铜导体外挤包硅橡胶绝缘层形成绝缘线芯,外层挤包硅橡胶护套。本实用新型可制成单芯及以上、10KV及以下的电线电缆,工作温度范围在-60℃~260℃,具有较好的耐热、耐低温和弯曲性能,在额定高温下能够正常稳定地工作,信号或电能传输性能不受影响,还能保证电缆具有较长的使用寿命,适用于航空、航天、冶金、石油、化工等行业的耐高低温场合。

958

958

0

0

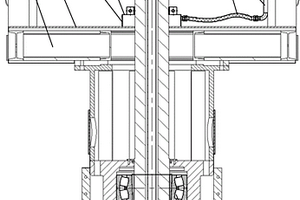

本实用新型涉及冶金技术领域,特别是涉及一种用于铁水脱硫的搅拌设备,其包括转动轴、用于支撑转动轴的支撑部、遮盖支撑部的腔体机构和用于输送压力气体的气体管路,气体管路连通于腔体机构,通过气体管路能够向腔体机构内输送压力气体,以实现腔体机构的内部压力大于腔体机构的外部压力。通过以上结构设置,在转动轴和支撑部运转的状态下,无需对遮盖支撑部的腔体机构进行绝对地密封,而通过气体管路输入压力气体,实现内部压力高于外部压力,从而避免了腔体机构外部的颗粒杂质进入腔体机构内部,从而避免支撑部被污染和磨损,提高支撑部的工作运行寿命。因此,通过本实用新型的应用将明显提高了搅拌设备的耐用性,同时降低维修和使用成本。

824

824

0

0

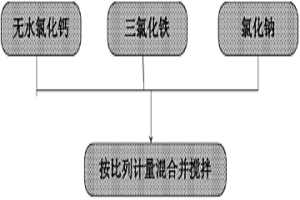

本发明公开一种烧结矿改性剂和制备方法,由CaCl2、FeCl3和NaCl组成,所述烧结矿改性剂中加入的FeCl3与铁进行有效结合确保卤素元素附着在烧结矿表面的同时与烧结矿进行有效的结合,减少烧结矿的粉化;另外在烧结矿中加入了NaCl,提高了烧结矿的碱性,进一步减少烧结矿的粉化,从而达到改善烧结矿的冶金性能的目的;而且所述烧结矿改性剂的组成成分获取方便,制备简单,利于工业生产。在此基础之上,本发明公开了一种炼铁方法,将该烧结矿改性剂与水混合制成一定浓度的烧结矿改性剂溶液,并将其按照一定的比例喷洒在烧结矿表面,将所述烧结矿经还原剂高温还原得到铁。在炼铁过程中减少烧结矿的低温粉化率,提高了能量利用率,降低了能耗,从而提高了效率。

982

982

0

0

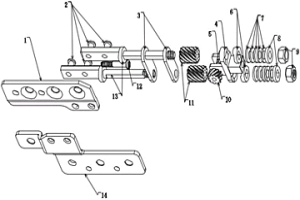

本实用新型公开了一种360度协齿轮同步旋转转轴,包括上支架、凹轮板、中齿轮、侧齿轮、轴心和下支架;所述上支架和下支架分别通过铆钉固定在对称设置的两个轴心上,所述凹轮板套设在两个轴心上,凹轮板的一端设置有定位片,凹轮板的另一端依次设置有凸轮、多个弹片和平垫,所述凸轮、多个弹片和平垫均套设在轴心上且通过螺母固定,所述凹轮板上贴合定位片的一侧通过齿轮销钉转动连接有中齿轮,中齿轮位于两个轴心之间。本实用新型设计新颖,将中齿轮通过齿轮销钉与凹轮板连接,提高了中齿轮的稳定性和定位的准确定,同时凹轮板和凸轮采用粉末冶金凹轮板和粉末冶金凸轮,提高了转轴的精度。

967

967

0

0

本实用新型属于便于移动的冶金铸造设备技术领域,尤其是一种便于移动的冶金铸造设备,针对现有冶金铸造设备在进行使用的时候,不便于移动,影响工作人员的使用的问题,现提出如下方案,其包括铸造设备本体,所述铸造设备本体内设有隔板,隔板的底部设有拉板,所述铸造设备本体的底部固定安装有底架,底架的两侧内壁上均固定安装有凹座,两个凹座内均固定安装有滑杆,两个凹座的两侧内壁上均固定连接有弹簧,两个滑杆上滑动连接有同一个升降板,四个弹簧均与升降板固定连接,所述升降板的底部固定连接有第一支撑柱和第二支撑柱。本实用新型结构简单,方便工作人员对设备进行移动,且便于对轮子进行制动,方便人们使用。

946

946

0

0

本实用新型涉及冶金技术领域,特别是涉及一种煤料输送设备及冶金系统。煤料输送设备,包括用于对煤料进行输送的输送带,还包括机罩、用于对所述输送带进行刮擦的刮板滚动带,以及用于驱动所述刮板滚动带的机头轮机构,所述刮板滚动带的首端套接于所述机头轮机构,所述输送带和所述刮板滚动带的刮擦工作段设于所述机罩内,所述机罩包括用于穿入所述刮板滚动带的端部通道,所述机头轮机构设于所述端部通道外侧。本实用新型还提供一种应用上述煤料输送设备的冶金系统,通过本实用新型的应用将明显提高维修便捷性,同时降低了使用成本。

848

848

0

0

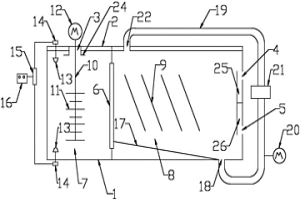

本实用新型公开了一种带压力监测的萃取分相槽,它包括槽体和槽盖,槽体内设有隔板将槽体分为混合室和分相室,混合室内混合相入口下方设有搅拌装置,同时混合室内设有动态压力实时监测装置;分相室底部设有一块沿液体流动方向向下倾斜的导流斜板,导流斜板末端与槽体上设置的萃取渣出口连接。本实用新型通过在混合室内加入搅拌装置,提高轻重两相分离效果,并且实时压力监测装置的安装,通过监测压力变化改变搅拌速度,保证压力变化对相变产生最小的影响;同时导流斜板的设置,将除杂纯化萃取过程中产生的萃取渣有效快捷的从混合相中去除,达到固液分离的目的,降度了工人的清理劳动强度,提高了生产效率。

882

882

0

0

本发明公开了一种路用具有复合玄武岩纤维的沥青混凝土的制作方法,包括以下方法:S1:选取碎石:20%‑30%、矿粉15%‑20%、砂15%‑20%、钢渣10%‑15%和橡胶粉%0.8%‑1%,将其加入到混合装置中混合均匀;S2:将道路石油沥青加热至170±5℃,将S1中混合料加入到是由沥青中,并在180±5℃条件下机械高速旋转搅拌15‑20min,再在175±5℃条件下剪切乳化10‑15min,最后于170±5℃下静置溶胀60‑70min,得到胶粉/复合改性沥青,保温备用;S3:将S2中混合物加热至165±5°向其中添加玄武岩纤维1%‑3%、木质素纤维1%‑3%,并进行通过混合装置高速搅拌40‑50分钟;该路用具有复合玄武岩纤维的沥青混凝土的制作方法,通过在沥青混凝土原料中添加玄武岩纤维和木质素纤维且配合钢渣极大的提高沥青路面的稳固性。

1053

1053

0

0

本发明公开了一种环保型多层结构石晶装饰板及其生产工艺,涉及生态环境材料领域。该环保型多层结构石晶装饰板及其生产工艺,包括碎料共混、改性反应和装饰板成型三个步骤。该环保型多层结构石晶装饰板及其生产工艺,在原料中采用石英砂、高炉矿渣和粉煤灰等廉价易取的材料,具有环保无毒无害的优点,利于减小对家居环境质量造成的负面影响,有效降低生产工艺中有毒有害物质的产生,进一步保障了该石晶装饰板绿色环保的特点,迎合绿色环保的发展要求,利于推广和使用,制备出的多层结构石晶装饰板分为内外两侧结构,内部结构保障了该石晶装饰板的强度和质量,外部结构保障了该石晶装饰板吸收甲醛等有害物质的效果。

946

946

0

0

本发明提供一种4A沸石的生产工艺,其步骤为:以三水铝石矿,即Al2O3·3H2O为原料,将三水铝石矿粉碎后加入氢氧化钠溶液,在90℃~105℃的条件下反应1~1.5小时,沉降、过滤去除杂质,取清液备用;将固体水玻璃和水混合、溶解,去渣过滤后取清液;将所述两种清液按照清液中的Al和Si的摩尔比为1∶2混合,在合成罐内搅拌成胶体,将胶体送入结品罐,通入水蒸汽加热使胶体物料的温度达到80℃~95℃并结品完全,制备出4A沸石。本发明工艺原料易的,成本低廉,设备简单,生产的4A沸石产品具有高纯、高白、原晶、粒度分布稳定、均匀等特点。

1026

1026

0

0

本发明涉及一种硼肥的制备及其施用方法,它是以四硼酸钠原矿为原料经过溶解、固液分离、净化水中不溶物、结晶、脱游离水、粉碎结晶板块状、脱结晶水、研磨固体三氧化二硼以及包装步骤制得硼肥成品。该硼肥的施用方法有叶面喷施、长效颗粒泼撒以及浸种施用。本发明制得的硼肥PH值为9.1~9.3,可调节土壤,作物酸、碱度。在水中四硼酸钠的溶解度:0℃时1.3%,20℃时2.7%,适宜于各种土壤;同时由于产品成微细粉末能速溶,因而无需加热,也不堵塞喷雾器,大幅度地提高了工作效率。

848

848

0

0

本实用新型公开了一种具有釉质加强层的矿物质滤芯,包括密封筒以及可拆卸式连接于其上下两端的密封上盖和密封下盖,所述密封上盖上设有出水口,所述密封下盖上设有进水口,密封筒内设置至少一个滤饼,所述滤饼边缘上设置有釉质防护层,所述釉质防护层截面呈C字状结构,包覆于滤饼边缘外侧,通过独特的设计,在受力部分增加加强层,并且在外部套设过压防护结构,既强了局部强度,更从结构上抵抗过大的压力,防止破碎。

1010

1010

0

0

本发明公开提供了一种非爆破式矿井巷道水切割掘进方法,包括巷道轮廓设定,沿激光轮廓线切割,巷道掘进面斜向切割,巷道掘进面岩石切割断裂,再交叉切割,巷道掘进面条板岩石斜切破碎,最后清理破碎岩石。避免了采用机械直接作用在巷道掘进面上造成的巷道周围岩石的振动,安全性较高;切割岩石采用喷射高压水流的切割机,适应不同岩石层的切割,适应性较强;无需更换刀头,维护方便,省时省力,节约生产成本;对巷道掘进岩体进交叉切割,切割的岩体体积较大,掘进空间大,提高工作效率。

1161

1161

0

0

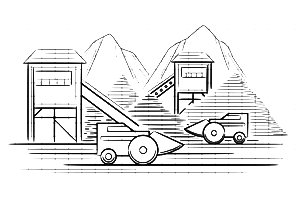

本实用新型公开一种烧结矿破碎系统,包括烧结机、护坡、单辊破碎机和溜槽,所述护坡的入料口位于烧结机转动方向的下游,护坡的出料口与单辊破碎机的入料口连接,所述溜槽位于烧结机和单辊破碎机的下方;所述护坡带有倾斜角度,在护坡的倾斜面上设置有两排以上护坡挡料块,每排相邻护坡挡料块上下设置,且在护坡上呈阶梯状。本实用新型在烧结机与单辊破碎机之间设置带有倾斜角度的护坡,由于护坡的倾斜结构以及护坡上设置的阶梯状护坡挡料块,一方面使得烧结矿通过护坡能够较快的滑落至单辊破碎机中,缩短高温的烧结矿滞留在护坡上的时间;另一方面使得先后掉落的烧结矿在护坡上以料磨料,以此来减轻单辊破碎机的工作强度,进而延长使用寿命。

1193

1193

0

0

本发明公开了一种矿物质滤芯及其制造方法,滤芯包括以下质量百分比的组分:木鱼石粉20%~35%,麦饭石粉20%~35%,活化硒矿粉10%~20%,硅藻泥10%~20%,水5%~10%。矿物质滤芯的制造方法,包括以下步骤:步骤一,按照上述比例将木鱼石粉、麦饭石粉、活化硒矿粉、硅藻泥和水置入容器内搅拌混合均匀,获得混合物;步骤二,将步骤一获得的混合物倒入模具内;步骤三,将装有混合物的模具放入窑炉中进行烧结;步骤四,将模具从窑炉中取出冷却至常温,模具内经过烧结的混合物即为矿物质滤芯。本发明不仅过滤效果好,而且过滤后的水中会含有对人体和动植物有益的矿物质和微量元素,保健养生效果优秀。

中冶有色为您提供最新的四川达州有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!