全部

870

870

0

0

一种从气体中去除硫氧化物的方法。该方法中, 用包括掺混锂的氧化镁和氧化铝混合物的接受体, 与该气体接触。该接受体与硫氧化物反应并存留该 硫氧化物。存留的硫氧化物,通过用氢气还原该接受 体,从该接受体中去除。上述方法的优点是,就生产 步骤制造的废气而言,对硫化氢有极高的选择性。

一种用于金属材料塑性加工的水性润滑剂,它包 括:(A)水溶性无机盐,和(B)石蜡,其中这些成分是溶解或分 散在水中的,(B)/(A)的固态浓度比(重量比)为0.3~1.5.一种润 滑薄膜的处理方法,特征在于,通过将水性润滑剂、优选以0.5~40g/m2的干重涂覆到上面未形成任何化学薄膜的金属材料表面上,然后干燥。水性润滑剂优选还包括(C)脂肪酸的金属盐,(C)/(A)的固态浓度比为0.01~0.4。水溶性无机盐(A)优选选自硫酸盐、硅酸盐、硼酸盐、钼酸盐和钨酸盐。石蜡优选为可分散到水中、熔点为70~150℃的天然石蜡或合成石蜡。脂肪酸的金属盐(C)优选是通过让具有12~26个碳原子的饱和脂肪酸与选自以下金属的金属反应而制得的,所述金属包括锌,钙,钡,铝,镁和锂。该水性润滑剂可容易地用于为上面未形成化学薄膜的金属表面提供优良的润滑性。

877

877

0

0

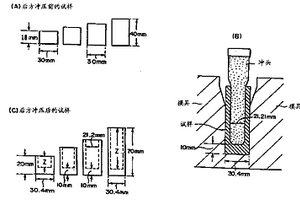

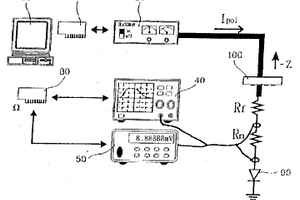

一种在弱电场中制作块状铁电非线性光学晶体的方法及装置,本方法包括以下步骤:在非线性晶体上掺杂氧化物;利用光刻技术确定电极图案,利用铝薄膜蒸镀技术在铌酸锂的Z表面制作金属电极;在形成图案的铝电极上附加高电压,利用整流器稳定被反转的区域;利用由氢氟酸与硝酸组成的蚀刻溶液蚀刻铌酸锂的+Y表面;本装置包括:高电压供应器、电脑、电流监视器、一组电流监控电阻器及整流器。

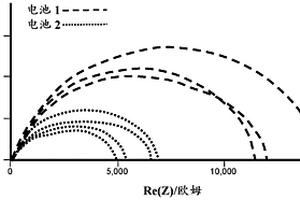

本发明公开了一种电解质和含有所述电解质的电化学器件,所述电解质包含(a)酰胺化合物和可电离的锂盐的低共熔混合物;和(b)腈化合物。电解质中的低共熔混合物和腈化合物有助于优异的热稳定性和化学稳定性,以及充分低的粘度和高的离子传导率。可以将所述电解质用作电化学装置的电解质。

1077

1077

0

0

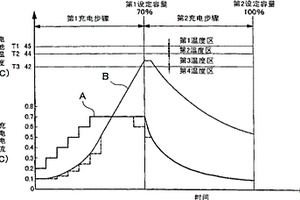

本发明解决方法为,充电方法,在第1充电步骤与第2充电步骤对锂离子二次电池进行充电。第1充电步骤,检测出相对于正对电池充电中的电流的电池温度上升梯度,并根据所检测出的温度上升梯度预测已充电至第1设定容量状态下的电池温度,并且根据预测温度控制充电电流,然后以将电池的温度设得比设定温度低的电流进行充电并充电至第1设定容量。第2充电步骤,在充电至第1设定容量之后,检测出相对于正对电池充电中的电流的电池温度上升梯度,并根据温度上升梯度预测已充电至第2设定容量状态下的电池温度,并且根据预测温度控制充电电流,然后以将电池的温度设得比设定温度低的电流进行充电并充电至第2设定容量。

801

801

0

0

本发明提供具有至少两部分的固态层状漂白剂组合物。所述第一部分包含a)次氯酸钙、次氯酸镁和它们的混合物,b)助洗剂,c)水溶性聚合物,d)酸和e),其中所述第一部分不含次氯酸钠、次氯酸锂、次氯酸钾和它们的混合物。所述第二部分包含a)表面活性剂,b)助洗剂,c)酸和d),其中所述第二部分不含任何氧化剂。

997

997

0

0

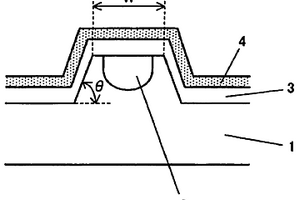

一种波导型偏振器,不使用特别的制造工序也能够稳定地对光波导本身附加偏振器作用。上述波导型偏振器具有Z切型的铌酸锂基板(1)和形成在该基板上的脊形结构的光波导,其特征在于,该脊形结构的宽度是在该光波导中传播的光波的寻常光的光分布变化、且该光波的非常光的光分布不变化的脊形宽度,该脊形结构的角度小于90°,在该脊形结构的侧面上形成有膜厚满足0≤n·t/λ≤0.3742的条件(其中,n为折射率,t为膜厚,λ为光波的波长,膜厚、波长的单位为μm)的低折射率膜(3),在该低折射率膜上形成有膜厚满足0.089≤n·t/λ的条件的高折射率膜(4),上述波导型偏振器具有非常光透过型偏振器的功能。

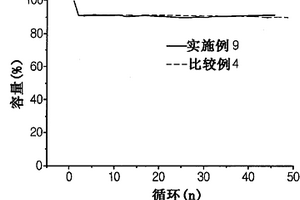

本发明提供反复充放电性优异、具有高的容量密度,同时锂离子的扩散性优异,可实现快速充放电的负极活性物质,以及包含该负极活性物质的负极和非水电解质电池。本发明的负极活性物质,包含由通式Li(16/7)-xTi(24/7)-yMyO8表示的斜方锰矿结构的金属置换的锂钛氧化物,其中,M是选自Nb、Ta、Mo和W之中的至少1种金属元素,x和y分别为0<x<16/7和0<y<24/7的范围的数。

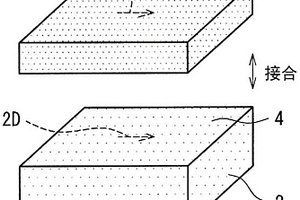

本发明的接合基板具有以与晶体X轴交叉的角度被切割的水晶基板、和在所述水晶基板上进行层叠的压电基板,优选为水晶基板的切割角度相对于晶体X轴具有85~95度的范围的角度,优选为水晶基板的声表面波传播方向相对于晶体Y轴具有15~50度的角度,作为压电基板,优选为使用铌酸锂或钽酸锂,优选为压电基板具有厚度h相对于声表面波的波长λ具有0.02~0.11λ的关系。

1146

1146

0

0

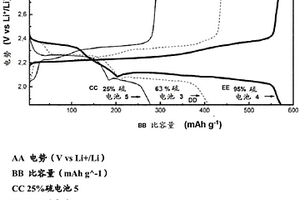

本技术涉及用于特别是锂电池中的正极材料的有机含硫化合物或聚合物。更具体地,使用该含硫化合物或聚合物作为活性电极材料使得可以将硫与活性有机阴极材料结合。本技术还涉及本文所定义的有机含硫化合物或聚合物作为固体聚合物电解质(SPE)或作为电解质的添加剂的用途,特别是在锂电池中。

949

949

0

0

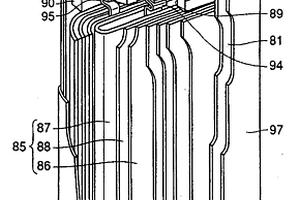

提供一种大容量且充放电循环特性良好的锂离子二次电池。提供一种大容量的二次电池。提供一种充放电特性良好的二次电池。提供一种即使长时间保持高电压充电状态也抑制容量下降的二次电池。该二次电池包括正极、负极、电解液以及外包装体,正极包含正极活性物质,正极活性物质包含锂、钴、氧、镁及氟,正极活性物质所包含的镁的原子数为正极活性物质所包含的钴的原子数的0.001倍以上且0.1倍以下,正极活性物质包括具有层状岩盐型晶体结构的区域,电解液包括离子液体,外包装体包括金属层及层叠于金属层上的聚合物层,聚合物层包括与电解液接触的区域。

678

678

0

0

本发明涉及一种制备二次电池用正极活性材料的方法,所述方法包括如下步骤:准备相对于全部金属含有至少60摩尔%的镍(Ni)的正极活性材料前体;将所述正极活性材料前体与锂原料混合,并在氧化气氛中进行一次预烧结以形成预烧结产物;以及在空气气氛中对所述预烧结产物进行二次主烧结以形成锂过渡金属氧化物。

921

921

0

0

公开了芯/壳离子传导颗粒。芯颗粒包含陶瓷电解质材料,并且壳是电子传导的。芯/壳颗粒可与有机电解质混合形成可用于锂电池组电池的复合有机‑陶瓷电解质。已发现,与用不具有电子传导壳的陶瓷电解质颗粒制成的类似复合电解质相比时,此类复合有机‑陶瓷电解质具有改善的锂传输性能。

924

924

0

0

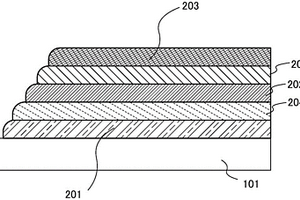

提供一种安全性比使用电解液的现有锂离子二次电池高的全固态二次电池及其制造方法,具体地说提供一种薄膜型固态二次电池及其制造方法。作为固体电解质使用通过SiOX与锂的有机配合物的共蒸镀而得的混合材料。就是说,将包含无机材料和有机材料的混合材料的固体电解质层用于固态二次电池。固体电解质层中的相对于硅的氧之比大于1且小于2。

815

815

0

0

本发明涉及一种用于制造多孔膜的方法,所述方法包括以下步骤:(i)提供一种组合物[组合物(F)],该组合物包含:-至少一种包含衍生自至少一种具有此处如下化学式(I)的(甲基)丙烯酸单体(MA)的重复单元的氟聚合物[聚合物(F)]:其中:-R1、R2以及R3彼此相同或不同,独立地选自一个氢原子以及C1-C3烃基团,并且-RX是一个氢原子或C1-C5烃部分,该烃部分包含选自羟基、羧基、环氧化物、酯以及醚基团的至少一个官能团,以及-至少一种聚(氧化烯)(PAO);(ii)处理所述组合物(F)以提供一种膜;(iii)使用一种含水组合物处理如此获得的膜以提供所述多孔膜。本发明还涉及在所述方法中使用的膜以及组合物,涉及从所述方法得到的多孔膜并且涉及所述多孔膜作为锂离子电池分隔体、作为过滤膜或在生物医学应用中的用途。

公开了一种用于直喷、增压、火花点火式内燃机的润滑剂组合物,其含有至少一种含钾和/或锂的化合物。本公开还涉及一种用于在用配制机油润滑的发动机中防止或减少低速早燃的方法。所述配制机油具有包含至少一种油溶性或油分散性钾和/或锂化合物的组合物。

789

789

0

0

非水电解质二次电池用正极活性物质为包含含镍的锂过渡金属氧化物的非水电解质二次电池用正极活性物质,其中,在硬X射线光电子能谱法(HAXPES)的光子能量6KeV处存在有结合能1560~1565eV的富Al层的峰,相对于锂过渡金属氧化物颗粒的平均粒径r,在距离中心为0.35r的范围内,Al浓度为大致恒定。

765

765

0

0

本发明公开一种聚合物电解质组合物,其含有具有下述通式(1)所表示的结构单元的聚合物、电解质盐和无机氧化物,所述电解质盐为选自由锂盐、钠盐、镁盐和钙盐组成的组中的至少一种,所述无机氧化物包含锂元素、镧元素和锆元素,在将无机氧化物所含的镧元素的摩尔数设为M(La),将无机氧化物所含的锆元素的摩尔数设为M(Zr)时,M(La)和M(Zr)满足下述式(2)。[式(1)中,X‑表示抗衡阴离子。]0.4≤M(Zr)/M(La)≤0.8(2)

1083

1083

0

0

本发明涉及超级电容器控制系统和方法,车辆的电池和超级电容器系统包括设置在壳体内的锂离子电池(LIB)。所述LIB包含:包括锂的电解质;以及设置在所述电解质中的第一电极和第二电极。超级电容器设置在所述壳体内并且包括:所述电解质;以及设置在所述电解质中的第三电极和第四电极。

764

764

0

0

本发明提供适于大量制造离子传导性等各种特性优异的离子传导体的制造方法。根据本发明的一个实施方式,提供一种离子传导体的制造方法,其包括:使用溶剂将LiBH4和下述式(1):LiX(1)(式(1)中,X表示选自卤素原子中的1种。)所示的卤化锂混合的步骤;和在60℃~280℃将上述溶剂除去的步骤。由本发明的制造方法得到的离子传导体能够作为全固体电池用固体电解质等使用。

1034

1034

0

0

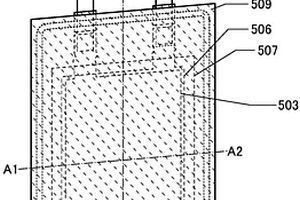

本发明公开一种纤维形电能采集和存储装置及其制造方法。纤维形电能采集和存储装置包括具有纤维形状的基底、被设置为围绕基底的锂离子存储单元、以及被设置为围绕锂离子存储单元的多个光电转换单元。

中冶有色为您提供最新的其他其他有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日