全部

983

983

0

0

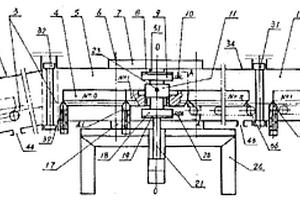

本实用新型为一种推舟式真空电阻直热式热压连续烧结炉。本实用新型的烧结炉包括三个相邻的真空室,推舟式连续进出料机构和热压烧结机构。所述真空室分别为预备真空室13,烧结真空室5和冷却真空室2;所述推舟式连续进出料机构由分别安装在预备真空室13、烧结真空室5和冷却真空室2中的链条拨动推舟机构35、36、37和滚轮轨道3组成;所述热压烧结机构的压力中心与烧结真空室5的中轴线O-O相重合,由紧贴在烧结真空室5的炉壳34顶部上的上钣7,紧贴在炉壳34底部的下钣17,将上钣7与下钣17和烧结真空室5紧固在一起的四个立柱6组成。本实用新型可广泛应用于金刚石制品、粉末冶金与金属陶瓷产品的研制和生产。

875

875

0

0

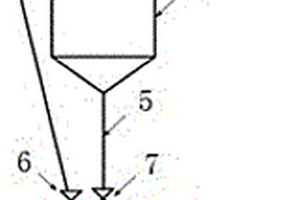

本实用新型涉及一种烧结圆筒机滚筒清料装置,属于冶金行业烧结设备技术领域。技术方案是:包含圆筒机滚筒(1)、钢制大梁(2)、钢制套筒(3)、钢丝绳(4)、滚筒内衬板(5)、圆筒机机架(6)和带式输送机(7),圆筒机滚筒(1)固定在圆筒机机架(6)上,圆筒机滚筒(1)的内壁上设有滚筒内衬板(5),钢制大梁(2)设在圆筒机滚筒(1)内,钢制套筒(3)固定在钢制大梁(2)上,钢丝绳(4)设在钢制套筒(3)内,钢丝绳(4)端部靠近滚筒内衬板(5)。本实用新型的有益效果是:能及时有效地清除圆筒机滚筒内壁上的集料,不用人工清料。避免圆筒机滚筒内壁粘料过多,使圆筒机负荷加大,造成设备损坏。

991

991

0

0

本实用新型涉及一种烧结圆筒混合机刮料装置,属于冶金行业烧结设备技术领域。技术方案是:包含混合机圆筒(1)、横梁(2)、钢丝绳(3)、销轴(4)、钢管(5)、销钉(6)和刮板(7),混合机圆筒(1)内设有横梁(2),横梁(2)上沿混合机圆筒(1)轴向固定多根钢管(5),多根钢管(5)平行布置,钢丝绳(3)穿过钢管(5)且通过销轴(4)固定在钢管(5)的一端,钢管(5)的另一端通过销钉(6)固定刮板(7),刮板(7)的端部与钢丝绳(3)的端部靠近混合机圆筒(1)的内壁。本实用新型的有益效果:通过钢管两端的钢丝绳和刮板,能及时有效地清除圆筒内壁上的集料,更换、安装方便,投资维护费用低,使用寿命长。

1096

1096

0

0

本实用新型涉及一种转炉炼钢烟道智能清洗装置,属于冶金行业烟道清洗设备技术领域。技术方案是:包含烟道清洗用加药水箱(1)、烟道清洗用加药水泵(2)、烟道清洗用气动切断阀(3)、转炉烟气净化系统(4)、加药管道一(5)和加药管道二(6),加药管道一(5)一端与烟道清洗用加药水泵(2)的入口连通,另一端与烟道清洗用加药水箱(1)连通,烟道清洗用加药水泵(2)的出口通过加药管道二(6)与转炉烟气净化系统(4)连通,加药管道二(6)上设有烟道清洗用气动切断阀(3)。本实用新型的有益效果是:提高转炉一次除尘的效率,降低了冶炼的电耗,不仅对环境保护有极大地环保效益,同时也提高作业人员的身体健康指数。

979

979

0

0

本实用新型公开了一种应用于熔炼炉的电磁吸附装置,它涉及冶金技术领域。它包括电磁铁和能够被夹持装置所夹持的夹持机构,电磁铁固定在夹持机构上,电磁铁与控制电路电连接,夹持机构内设置有耐火材料包裹的电源线,所述的电磁铁包括铁心和线圈,线圈缠绕在铁心上。本实用新型能有效、快速去除铝熔液中的金属件,提高产品质量和生产效率。

1115

1115

0

0

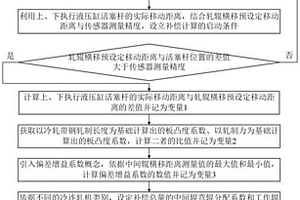

本发明公开了一种轧辊横移位置误差的补偿方法,涉及冶金轧制技术领域。首先,本发明考虑了因轧辊横移预设定移动距离与轧辊横移上、下执行液压缸实际移动距离存在的偏差,而导致冷轧带钢表面弯辊力分布不均的现象,使弯辊力能够均匀施加于冷轧带钢表面;其次,本发明依据现有轧制规程和实时采集数据,可将此补偿方法应用于四辊、六辊冷连轧机的每个机架,具有广泛的适用性;再次,采用该方法可以消除轧辊横移预设定移动距离与轧辊横移上、下执行液压缸实际移动距离存在的偏差,提升冷轧带钢产品质量;最后,该方法计算形式简洁、无复杂运算流程,可将该方法快速地转化为计算机编程语言所要求的形式,并应用到冷轧带钢板形自动控制系统中。

1022

1022

0

0

本实用新型涉及一种特钢产品标识喷号板,属于冶金行业特钢产品标识设备技术领域。技术方案是:喷号板母板(1)固定在喷号板固定架(5)上,喷号板母板(1)上设有三排固定式插槽(4),固定式插槽(4)高度与钢号插板(2)、炉号插板(3)和规格插板(6)相匹配,钢号插板(2)、炉号插板(3)和规格插板(6)分别插入三排固定式插槽(4)内,且对称布置,所述炉号插板(3)和规格插板(6)是由若干个小插板拼接而成。本实用新型的有益效果是:结构简单,操作方便,喷号效率提高,喷号效果好,成本低廉,产品标识清晰不易脱落,保证了产品的可追溯性。

790

790

0

0

本发明公开了一种超硬耐磨渣浆泵挡圈的强化方法,涉及金属表面工程技术领域,内容包括先对挡圈表面进行激光相变强化,然后在相变强化表面再进行激光合金化,其中激光合金化粉末组成分的重量百分比为:C:0.65~0.75%,Si:1.4~1.6%,Mn:1.1~1.2%,Cr:14.50~16.49%,Ni:1.0~4.0%,WC:5.5~6.3%,Fe:余量。本发明有效的提高合金化层的硬度,降低了强化的成本和制造的生产周期,避免传统合金化工艺由于合金化层与基体硬度差大而容易出现合金化层剥落的现象,提高挡圈寿命,在激光合金化层与相变强化层表面形成较好冶金结合,有效提高耐磨损性能、显微硬度及工作强度。

1153

1153

0

0

本实用新型涉及一种水池自动除油装置,属于冶金行业水池自动除油设备技术领域。技术方案是:包含升降调节阀(1)、升降杆(2)、导流挡板(3)、储油槽(4)、溢油槽(5)、排油泵(7)、排油管(8)和水池(9),溢油槽(5)设在水池(9)内,溢油槽(5)两端设有导流挡板(3),导流挡板(3)与升降杆(2)连接,升降杆(2)上设有升降调节阀(1),溢油槽(5)下方设有储油槽(4),储油槽(4)内设有排油泵(7),排油管(8)的一端与排油泵(7)连接,排油管(8)的另一端延伸至水池(9)外。本实用新型的有益效果是:可以高效率的收集和排除污水中的油污,大大改善了水质,为生产提供了可靠的保障。

727

727

0

0

本实用新型涉及一种火焰切割枪固定装置,属于冶金行业炼钢设备技术领域。技术方案是:包含摆臂(1)、火焰切割枪(2)、活动底座(4)、固定底座(5)和固定螺栓(6),固定底座(5)内设有圆台形通孔,固定底座(5)的侧面固定在摆臂(1)上,活动底座(4)的上半部呈正方形,活动底座(4)的下半部呈与固定底座(5)内的圆台形通孔相配合的圆台形,活动底座(4)的下半部插入固定底座(5)中的圆台形通孔内,活动底座(4)内设有通孔,火焰切割枪(2)穿过活动底座(4)内的通孔,火焰切割枪(2)与活动底座(4)的上半部通过固定螺栓(6)固定连接。本实用新型的有益效果是:可以实现在线更换火焰切割枪,稳定生产运行。

851

851

0

0

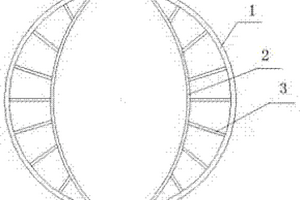

本实用新型涉及一种防止喂丝过程卡线的线圈结构,属于冶金行业炼钢生产设备技术领域。技术方案是:包含支撑柱(4)、上圈(5)和下圈(6),上圈(5)和下圈(6)上下平行布置,上圈(5)和下圈(6)通过支撑柱(4)固定连接,所述上圈(5)包含线圈(1)、导线圈(2)和支撑筋(3),所述线圈(1)为圆形结构,导线圈(2)椭圆形结构,线圈(1)套在导线圈(2)上,线圈(1)和导线圈(2)通过支撑筋(3)固定连接,所述下圈(6)与上圈(5)的结构相同。本实用新型的有益效果是:能够使整个喂线过程顺利进行,防止喂丝过程出现卡线,杜绝了由于卡线造成的生产节奏紊乱,物料浪费等现象。

856

856

0

0

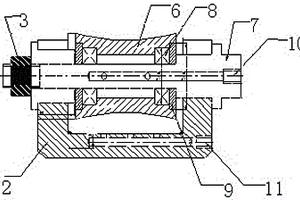

本实用新型涉及一种型钢精轧机立辊组装装置,属于冶金行业型钢精轧机立辊组装设备技术领域。技术方案是:包含定位丝杠一(1)、定位丝杠二(2)、上压板(3)、下压板(4)、方形垫块(5)、环形垫块(7)和液压千斤顶(8),环形垫块(7)、下压板(4)、液压千斤顶(8)、方形垫块(5)和上压板(3)从下至上依次置于立辊上轴承内圈上,所述上压板(3)与下压板(4)之间通过两个相互平行的定位丝杠一(1)和定位丝杠二(2)固定连接。本实用新型的有益效果是:通过对热装过程中的立辊施加外力,保证轴承与芯轴、立辊辊环的配合间隙,确保立辊的装配符合工艺要求,避免因轴承未能达到装配尺寸造成的辊环弹跳现象。

1006

1006

0

0

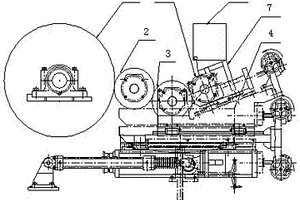

本实用新型涉及一种带钢激光测速仪压缩空气吹扫系统,属于冶金行业冷轧带钢设备技术领域。技术方案是:包含激光测速仪箱体(1)、空气滤芯(2)、吹扫管(3)、固定立柱(4)、过滤网(5)、引风机(6)和轧机,所述吹扫管(3)采用PPH管材,吹扫管(3)包含垂直段和水平段,垂直段的一端与水平段的一端连通,垂直段的另一端连接到激光测速仪箱体(1)的进气口,垂直段内设有空气滤芯(2),水平段平行于轧机的主电机并穿过固定立柱(4)与引风机(6)的出气口连接,引风机(6)的吸气口设有过滤网(5)。本实用新型的有益效果是:防止铁锈及乳化液油污进入激光测速仪内部,影响激光测速仪测量精度,保证带钢产品质量。

929

929

0

0

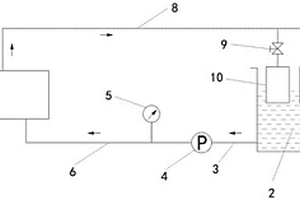

本实用新型涉及大型机电设备冷却水过水面安全除垢成套设备,为解决大型机电设备冷却水过水面酸洗除垢对过水面金属的腐蚀、对操作人员可能造成的人身伤害和难以在易燃易爆危险场所实施的问题,提供了一种大型机电设备冷却水过水面安全除垢成套装备,由无静电水箱1,安全型清洗液2,吸液管3,气动泵4,压力表5,供液管6,需要清洗大型机电设备7,回液管8,第一开关阀9,第一悬浮垢清除器10,第二开关阀11,第二悬浮垢清除器12组成。本实用新型对设备过水面金属无腐蚀、对操作人员无人身伤害、能够在易燃易爆危险场所应用,实现了大型机电设备冷却水过水面的原位安全除垢,可用于矿山、化工、电力、冶金、石油天然气等行业大型机电设备的安全除垢。

1164

1164

0

0

本实用新型涉及一种带钢矫直机辊子轴承冷却和润滑结构,属于冶金行业带钢设备技术领域。技术方案是:包含辊子轴承冷却系统和辊子轴承润滑系统;所述辊子轴承冷却系统包含进水总管(A2)、分支进水管(A3)、分支出水管(A4)、轴孔上端丝堵(A5)、辊子轴(A6)和轴孔下端丝堵(A7),辊子轴(A6)呈中空结构,所述辊子轴承润滑系统包含进油总管(B2)、上进油管(B4)和下进油管(B4’),上进油管(B4)和下进油管(B4’)一端分别与进油总管(B2)连通,另一端与辊子轴(A6)内的油道连通。本实用新型的有益效果是:解决了矫直机辊子轴承的冷却和润滑不到位的问题,降低设备事故率,降低轴承消耗。

858

858

0

0

本发明公开一种高速线材缓冷导管外壁冷却装置,涉及冶金生产工艺装备技术领域,缓冷导管安装于壳体中,壳体一端与缓冷导管密封连接,壳体另一端安装有密封盖,密封盖与缓冷导管密封连接,壳体底部的两端分别设置有进水口和出水口;进水座套和回水座套均设置于进回水梁上,进回水梁中设置有进水道和回水道,进水座套与进水道连通,回水座套与回水道连通,壳体设置于进回水梁上,进水口与进水座套连通,出水口与回水座套连通,锁紧装置用于将缓冷导管总成固定于进回水梁上。该装置在不影响作业环境的前提下对缓冷导管进行冷却,使得缓冷导管在线材生产过程中保持恒定的耐磨性体化温度,提升缓冷导管的耐磨性和使用寿命的同时降低了轧材质量隐患。

973

973

0

0

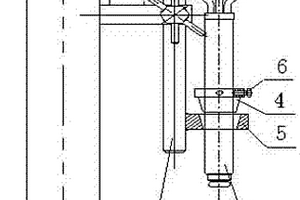

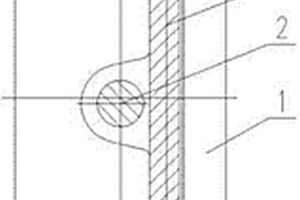

本实用新型涉及一种连铸拉矫机减速机高速轴加油气高效润滑结构,属于钢铁冶金工业连铸设备技术领域。技术方案是:包含电机(1)、高速轴轴承端盖(2)、高速轴(3)、管接头(4)、高速轴端盖(5)、高速轴轴承(6)、金属软管(7)、油气分配器(8)和减速机,电机(1)和减速机传动连接,高速轴(3)设有高速轴轴承(6),高速轴端盖(5)的侧面与高速轴轴承端盖(2)的侧面设有一个通孔,该通孔一端延伸至高速轴轴承(6)的轴承腔,另一端设有管接头(4),金属软管(7)一端与管接头连接,另一端与油气分配器(8)连接。本实用新型的有益效果是:延长高速轴轴承的使用寿命,减少连铸拉矫机设备故障,从而提高生产效率。

1035

1035

0

0

本实用新型涉及一种棒材连轧输送过程防划伤装置,属于冶金行业棒材生产设备技术领域。技术方案是:包含导辊支架(2)、导辊(6)、导辊轴(7)、轴承(8)、油气润滑孔(10)和水孔(11),导辊(6)的两端分别通过轴承(8)安装在导辊轴(7)上,所述导辊轴(7)的两端分别固定在导辊支架(2)上,导辊轴(7)上设有与轴承(8)连通的油气润滑孔(10),导辊支架(2)上设有水孔(11)。本实用新型的有益效果是:能够有效地防止辊道底板和水冷管内壁划伤棒材表面,保证棒材表面质量;导辊采用油气润滑方式进行润滑,运行稳定可靠,设备维护量小;导辊表面通过导辊支架上的水孔进行喷水冷却,保持导辊表面光洁度。

1143

1143

0

0

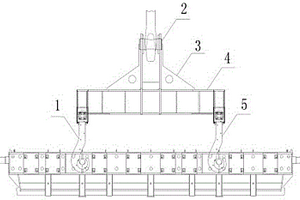

本实用新型涉及一种八机八流连铸机中间罐吊具,属于冶金行业连铸生产设备技术领域。技术方案是:左纵梁(14)和右纵梁(17)固定在横梁(4)的两端,左前板钩(11)和左后板钩(1)分别固定在左纵梁(14)的两端,右前板钩(19)和右后板钩(5)分别固定在右纵梁(17)的两端,左前板钩(11)、左后板钩(1)、右前板钩(19)和右后板钩(5)上具有朝向一致的钩头,起吊时,使左前板钩(11)钩住中间罐左前耳轴(6),左后板钩(1)钩住中间罐左后耳轴(8),右前板钩(19)钩住中间罐右前耳轴(7),右后板钩(5)钩住中间罐右后耳轴(9)。本实用新型的有益效果是:能够起吊大容量的中间罐,起吊安全、可靠、快速。

771

771

0

0

一种冷轧带钢在线穿带导板台,属于冶金行业冷轧设备技术领域。技术方案是:包含台板(2)和台板支撑框架(7),导板台设置在转向辊(13)和卷曲带钢的芯轴(5)之间,转向辊(13)安装在支架(10)上,台板支撑框架(7)通过销轴转动连接在支架(10)上,台板(2)通过螺栓固定在台板支撑框架(7)上,其特征在于:台板(2)的上表面均匀设置多个滚珠孔(9),每个滚珠孔(9)内设置一个滚珠(11),所述滚珠(11)露出台板(2)的上表面。本实用新型的有益效果是:能够减少带钢在穿带和甩尾时与台板上表面之间的摩擦,避免损伤台面,延长穿带导板台的使用寿命,防止划伤带钢。

1058

1058

0

0

本实用新型涉及一种短应力轧机拆装机架,属于冶金行业轧钢机械设备技术领域。技术方案是:包含底座三角支架(1)、旋转三角平台(2)、轴承座(3)、翻转吊臂(4)、翻转吊耳(6)、配重铁(7)定位柱(8),旋底座三角支架上设有轴承座,旋转三角平台与底座三角支架通过轴承座轴连接,翻转吊臂固定在轴承座连接轴上,旋转吊臂上设有吊耳,旋转三角平台内设有配重铁,下方设有定位柱。用天车将下线的短应力轧机吊起,将轧机直立的放在旋转三角平台的三角架内;打开定位销,用钢丝绳挂在吊耳上缓慢起钩,旋转三角平台和轧机缓慢仰卧,平稳后开始拆卸轧机,更换轧辊。本实用新型的有益效果是:方便了短应力轧机的拆卸和轧辊的更换,保证了生产的顺利进行,降低了生产成本,保证了安全,降低了工人的劳动强度,也保证了产品的质量。

1003

1003

0

0

本实用新型涉及一种高炉喷煤罐煤粉放散系统,属于冶金行业高炉喷煤设备技术领域。技术方案是:放散管道(3)的一端连接在喷煤罐(9)上,放散管道(3)的另一端连接在集粉设备(4)的集粉箱顶部,下煤管(5)的一端连接在集粉设备(4)的集粉箱底部,下煤管(5)的另一端通过喷煤罐装煤管道(8)与喷煤罐(9)连接,所述放散管道(3)和下煤管(5)上分别设有放散阀(6)和下煤阀门(7);氮气上升管道(2)的一端连接在集粉设备(4)的集粉箱上,氮气上升管道(2)的另一端连接在收粉箱体(1)上。本实用新型的有益效果是:能够实现能源二次利用,减少了投资和能源浪费,同时减少对制粉系统的影响,适用于不同炉容的高炉喷煤系统。

1055

1055

0

0

本实用新型涉及一种更换竖炉电振给料机电机的装置,属于冶金行业烧结机械设备技术领域。技术方案是:包含压杆(1)、连杆(2)、支点(3)、滑道(7)、提升斗(8),滑道和支点分别固定在小车的工作平台上,滑道与工作平台设有夹角,滑道上设有提升斗,提升斗背面与连杆一端连接,压杆通过支点与连杆的另一端铰接。将电机放置在提升斗内,把小车推到竖炉电振给料机安装孔附近位置,压动压杆,使电机安装孔与电振给料机安装孔位置相吻合,安装螺栓固定电机。本实用新型的有益效果是:节省更换时间,提高产量,降低了工人劳动强度,同时消除了在更换电机过程中可能发生的砸伤、撞伤、挤伤等安全隐患。具有制作简单,成本低,维护方便,安全性高等特点。

785

785

0

0

本发明涉及一种管道上截断介质流动的蝶阀,尤其是一种用于冶金行业煤气管道、有效截断煤气流动的双重密封蝶阀,包括阀体、阀杆、蝶板、压板,其特征在于:在阀体内通过压板在蝶板上固定设置有两个密封圈,在两个密封圈之间设有支撑环,所述两个密封圈与阀体的阀座构成能填充水或氮气的环状密封腔,在阀体阀座部位上对应密封腔的位置设置有通道,在阀体上设有与该通道连通的连接管。本发明的有益效果是采用水或氮气填充密封腔形成一个封闭的密封带,以隔断由于密封圈长期磨损或腐蚀而出现的微小泄漏,压力变送器准确显示阀门的密封状态,保证及时更换损坏的密封圈,密封更可靠,使用更安全。

759

759

0

0

本发明涉及一种LF炉精炼SS400薄板钢降低铝耗的方法,属于冶金精炼技术领域,技术方案是包含预处理工序、转炉炼钢工序、LF炉精炼工序和板坯连铸工序,所述的LF炉精炼工序,钢水进精炼站后添加石灰加入量保证渣中CaO质量比达到45-55%,能充分保证快速脱硫,减少脱硫过程中铝的烧损;钢水进精炼站后添加萤石,石灰和萤石按重量比3:1的比例添加;加入脱氧剂铝粉和铝线,加入量使得还原渣中FeO≤1.0%,保证钢水的可浇性。本发明的有益效果:通过实践表明,LF炉精炼SS400薄板钢,降低铝耗显著,取得了较大的经济效益;由于在造还原渣时,脱氧剂铝粉和铝线加入量有效控制,减少了Al2O3夹杂物的来源,钢渣吸附夹杂的能力提高,改善了钢水的纯净度。

1112

1112

0

0

本发明涉及一种稳定烧结配加污泥装置及方法,属于冶金尘泥再利用技术领域。技术方案是泥浆搅拌池内的泥浆通过搅拌泵搅拌后,泥浆通过过滤器过滤后进入泥浆泵,通过输泥主管道输送到沉淀罐;经过沉淀罐沉淀后,输送到混合机,在混合机内,输泥主管道并排安装有压缩空气管道,输泥主管道上安装有喷嘴,喷嘴出口设有扇形反射板,泥浆由喷嘴喷出后至反射板,经压缩空气管道的0.06MPa压缩空气吹散呈雾状,从而实现定点均匀加入泥浆。本发明优点和效果:有效利用了转炉泥浆,达到了环保目的,提高了烧结料的有效成份;同时自动控制使污泥配加技术得到持续稳定使用,污泥配加量大幅得到提升,大大降低了烧结矿成本。

1167

1167

0

0

一种激光熔覆强化颚板,它是一种在普通颚板基材表面附有一层0.6-1.8mm厚的合金粉末层的强化颚板,其合金粉末的化学成分的质量百分比为:C0.15-0.85%,Cr7.5-16.5%,Ni2.5-32%,Mo5-15%,W4.7-9.4%余量为Fe。上述强化颚板的制备方法主要是对普通颚板基材表面进行预处理,清除杂质,按上述规定配比配制合金粉末,按合金粉末:白乳胶的重量比为10:1的比例混合搅拌均匀后涂刷在上述处理后的颚板表面,厚度为0.8-2.0mm,晾干后利用大功率半导体激光器输出的高能量光束使上述预涂的合金粉末与颚板基材表面发生快速冶金反应。本发明方法制备工艺简单、成本低、适合大规模生产,制备的强化颚板质量稳定、寿命长。

803

803

0

0

一种激光熔覆强化截齿座的制备方法,其主要是:对普通截齿座基材半圆周表面进行预处理;根据工况要求,配制合金粉末,其合金粉末的化学成分质量百分比为:C0.15-0.85%,Cr7.5-25%,Ni2.5-32%,Mo5-15%,W2.7-4.7%,Si2.6-4.26%,Nb1.81-3.21%,余量为Fe;将截齿座固定在激光加工机床上,利用大功率半导体激光光束扫描,使得通过气动、重力、铺粉或胶粉方法输送到截齿座上的合金粉末与基材表面金属发生快速冶金反应,获得均匀的0.6-1.8mm厚耐冲击磨损合金层。本发明制备工艺简单、无污染,适合大规模生产,制备的强化截齿座使用寿命长、成本低,具有突出的经济效益和社会效益。

1194

1194

0

0

本发明涉及一种冶金炼钢厂房车间内部高空管道安装施工方法,其步骤是:在天车小车上设立工装,包括承托管道的托座和用来吊装管道的抱杆;地面进行管道坡口加工及除锈、涂漆工序施工;利用厂房内天车检修电葫芦吊装管道,吊装高度超过天车高度;运行天车到天车检修电葫芦下面;运行小车,将管道放于工装上面,进行适当固定;运行天车,将管道运到安装位置;利用工装上栓挂的吊装用手拉葫芦将管道吊起;运行小车,将吊起的管道运到管道安装位置上方,然后将管道落在管道支座上安装就位。本发明利用了天车检修电葫芦安装位置高与天车可移动性的特点,将天车作为一个过渡载体,在操作安全可靠且大大节约成本的前提下完成了管道的安装。

1196

1196

0

0

本发明涉及一种彩涂家电产品涂装上给料涂覆装置及其涂覆方法,属于冶金行业冷轧深加工设备技术领域。技术方案是:包含支撑辊(1)、涂覆辊(2)和蘸料辊(3),涂覆辊(2)位于支撑辊(1)和蘸料辊(3)之间,其特征在于:在蘸料辊(3)的斜上方设有一个计量辊(6),所述计量辊(6)与蘸料辊(3)平行布置,计量辊(6)与蘸料辊(3)之间设有间隙,在计量辊(6)的上方设有给料盘(5),所述给料盘(5)设有朝向计量辊(6)的出料口。本发明的有益效果是:从根本上解决了涂料流平均匀性的问题,杜绝了局部亮道或短条等缺陷,从而极大地降低了因缺陷问题产生的废品量,提高了产品表面的涂料均匀性和细腻度。

北方有色为您提供最新的河北有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日