全部

934

934

0

0

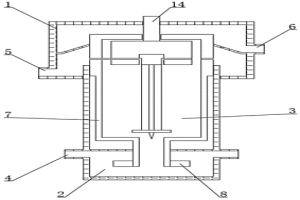

本发明涉及一种烟化炉加热料溜槽,尤其涉及一种实用性强的烟化炉加热料溜槽。提供一种能够保证物料下滑角度,避免物料向外溢的实用性强的烟化炉加热料溜槽。一种实用性强的烟化炉加热料溜槽,包括有烟化炉、进料管和固定杆等,烟化炉前侧中间连接有能够进行进料的进料管,进料管前部左右两侧均连接有固定杆。本发明通过第一活动杆和滑轨之间的配合,能够使得第一溜槽以及第一溜槽上的部件将会向上倾斜,使得第一溜槽以及第一溜槽上的部件一直保持倾斜状态,从而保证物料下滑角度,避免物料向外溢,导致物料浪费,如此一来,能够节省物料的耗损。

1065

1065

0

0

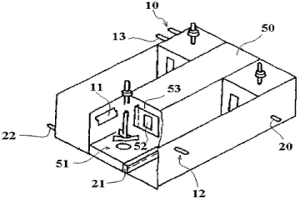

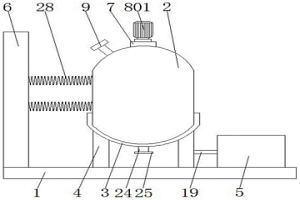

本发明涉及离心萃取设备技术领域,且公开了一种离心式稀土萃取乳化物处理装置,包括壳体、混合区进料口、轻相出料口、重相出料口和转鼓,所述转鼓进料口设两组搅拌装置,所述搅拌装置包括下凸环、扇叶、摩擦环、弹簧和上凸环;所述壳体表面固定安装有PLC,所述混合区进料口安装有调节阀,所述轻相出料口和重相出料口安装有第一浓度计和第二浓度计。该离心式稀土萃取乳化物处理装置在乳化物混合相进入转鼓时,由于破乳程度不同混合相粘度不同,扇叶转速不同,两扇叶使乳化物与氟化氢搅拌地更加均匀,增大了氟化氢对乳化物的破乳效果;并且通过PLC与两扇叶的转速比控制调节阀的开口大小,从而达到检测并控制混合相在混合区破乳效果的目的。

1083

1083

0

0

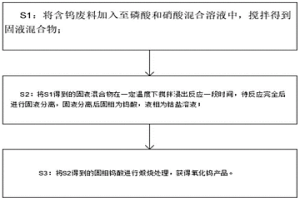

本发明提供一种利用磷‑硝混合酸分解回收含钨废料的方法,包括:S1:将含钨废料加入至磷酸和硝酸的混合溶液中,搅拌得到固液混合物;S2:将S1得到的固液混合物在一定温度下搅拌浸出反应一段时间,待反应完全后进行固液分离,固液分离后固相为钨酸,液相为钴盐溶液;S3:将S2得到的固相钨酸进行煅烧处理,获得氧化钨产品。本发明方法实现了含钨废料短流程工艺技术制备氧化钨,且过程中得到的钴盐溶液能够被回收利用,极大地降低了能耗和生产成本,操作简便且效率高,推广应用前景好。

本发明公开一种通过负载型锰基催化剂氧化水体中As(III)的方法,该方法是以浸渍法将可溶性的锰盐成功负载到载体上,并经过干燥、焙烧制备出负载型锰基催化剂,随后将锰基催化剂加入到含As(III)的溶液中,用碱液将溶液pH调至碱性,通入空气/氧气搅拌反应1~3小时,即可将溶液内的As(III)氧化为As(Ⅴ);同时氧化完后的锰基催化剂可循环利用,继续氧化新的一份含As(III)溶液。该方法适用于含As(III)废液和水体的处理,具有能耗低、应用范围广、操作简单、催化剂可循环利用等优点。

1056

1056

0

0

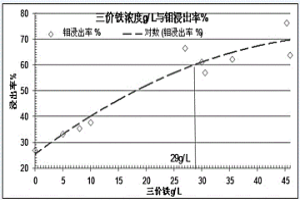

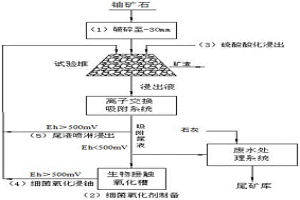

本发明公开一种铀钼矿微生物溶浸及铀钼富集分离方法,它包括铀钼矿微生物溶浸方法和浸出液中的铀钼的富集分离方法:所述溶浸方法中溶浸铀钼矿的氧化剂采用生物高铁,即含生物高铁的嗜酸性氧化亚铁硫杆菌溶液。先将铀钼矿粉碎,-200目以上的占总量的50%以上,-30目占总量的不超过10%;再放入生物氧化剂溶液中溶浸,溶浸后固液分离,再采用201×7树脂对所述铀钼矿微生物溶浸液进行离子交换,再洗脱铁、洗脱铀、洗脱钼。本发明铀浸出率80%以上,钼浸出率达60-70%以上,钼的浸出率提高了20-30%;浸出液中铀钼铁,通过离子交换柱,用PH1.0溶液淋洗,铁的去除率95%以上,对铀钼吸附率无影响,树脂上吸附的铀钼,用不同解吸剂分步解吸的方法,铀钼回收率达80%以上。

1224

1224

0

0

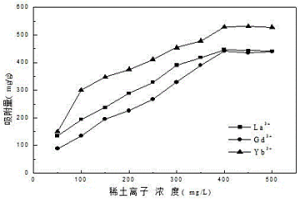

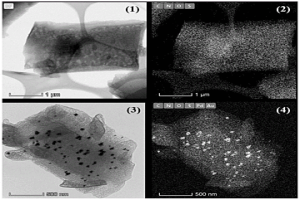

一种介孔材料的制备方法及在低浓度稀土离子富集回收中的应用,以十六烷基三甲基溴化铵为模板,正硅酸乙酯为硅源,采用水热法合成介孔MCM?41材料,采用烷基偶联剂对介孔材料进行接枝,引入?SH,得到SH?MCM?41介孔材料。将该材料用于富集回收低浓度稀土废水中的La3+、Gd3+和Yb3+:吸附体系的pH值2?6、溶液温度25?55℃,吸附剂用量10?60mg,振荡吸附60min,稀土La3+、Gd3+和Yb3+的最大吸附容量分别为560.56mg/g、467.60mg/g和540.68mg/g。用稀盐酸溶液解析再生,循环使用4次,仍保持较高的吸附率。该介孔材料具有富集回收效率高,循环再生性能高,可节约成本,对环境友好等特点。

687

687

0

0

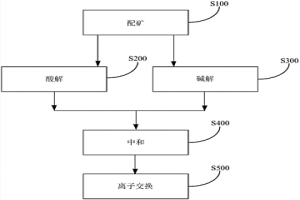

本发明公开了处理白钨矿的方法。该方法包括:(1)从待处理白钨矿中选择高钙低品位矿和中钙中品位矿,所述高钙低品位矿中的钨含量低于所述中钙中品位矿、钙含量高于所述中钙中品位矿。(2)将所述高钙低品位矿与酸混合并进行酸解,以便得到钨酸和酸解母液;(3)将所述中钙中品位矿与碱混合并进行碱解,以便得到碱解母液;(4)将所述钨酸与所述碱解母液混合,以便得到中和液;(5)将所述中和液进行离子交换处理,以便得到钨酸铵溶液和离子交换后液。该方法采用酸‑碱联合冶炼工艺处理低品位白钨矿,可显著降低工艺中的碱用量,并提高钨的回收率,具有显著的经济效益和环境效益。

1062

1062

0

0

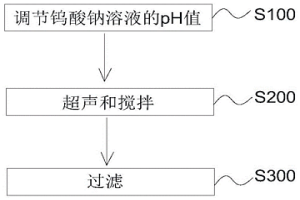

本发明提出了一种钨酸钠溶液处理方法,包括:(1)将钨酸钠溶液调节为酸性,将所述钨酸钠溶液与酸性树脂混合,以得到第一混合液;(2)对所述第一混合液进行超声和搅拌,以得到第二混合液;(3)对所述第二混合液进行过滤,以得到钠盐溶液。由此,该方法可直接对生产得到的钨酸钠溶液进行树脂交换,无需对钨酸钠溶液进行稀释,由于在处理过程中引入了超声和搅拌,可提高树脂对钨酸根的吸附率,降低钠盐溶液中钨酸根的浓度,使钨酸根的浓度降低到1g/L以下,同时,交换后得到的钠盐溶液可通过钡盐制碱技术进行二次处理,无需再进行废水处理,减少废水的排放量。

825

825

0

0

一种钴镍分离用萃取剂的在线皂化系统,其特征在于,该系统包括依次串联的氢氧化钠溶液皂化装置和至少一级镍溶液皂化装置;萃取剂由系统的上游向下游顺流流动,而含钴镍溶液由系统的下游向上游逆流流动。本发明的优点包括:皂化作业简单连续,工艺简单、生产成本低,产品质量高,而且可避免了单纯钠皂对产品造成的污染,降低后续产品洗涤用水,萃余液达到直接排放的标准。

804

804

0

0

本发明公开了一种硫酸盐无酸浸取钴中间品的方法,该方法旨在解决钴中间品浸出过程中需加入无机酸和还原剂,易产生气体污染,后续还需对酸性浸出液进行中和回调pH,导致酸碱消耗量大,且会产生氨氮或钠的污染物,同时其过滤困难、作业效率低、生产成本高,而且含硫酸亚铁的钴浸出液在除铁过程中辅料消耗量大等技术问题。该方法利用含硫酸亚铁的溶液对钴中间品进行浸出,再固液分离,将钴和铜等有价元素留在滤液中,将铁和硅等杂质元素留在滤渣中。该方法无需使用硫酸等无机酸和还原剂便可浸出钴中间品,从而彻底消除了二氧化硫污染环境的情况,同时使用含硫酸亚铁的钴浸出液进行浸出,不仅避免碱的消耗,而且还实现了钴中间品的浸出,一举两得。

1072

1072

0

0

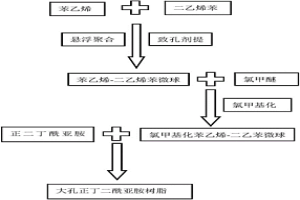

本发明公开了一种大孔正二丁酰亚胺吸附树脂及其制备方法,采用苯乙烯为聚合单体,二乙烯苯为交联剂,加入致孔剂,悬浮聚合合成苯乙烯?二乙烯苯微球,再提取其中的致孔剂;用氯甲醚进行苯乙烯?二乙烯苯微球的氯甲基化,以增加其活性,制的氯甲基苯乙烯?二乙烯苯微球;氯甲基苯乙烯?二乙烯苯微球和正二丁酰亚胺反应,合成正二丁酰亚胺树脂的大孔树脂。本发明有利于吸附物质的扩散,吸附和脱附可以较快的进行,通过致孔剂的种类和数量可控制孔的大小,正二丁酰亚胺结构中具有双羰基的对称机构,且其分子中含有N、O元素,这俩种元素都可以和金属离子进行配位,所以以正二丁酰亚胺为官能团的树脂对金属离子有很好的选择性吸附。

883

883

0

0

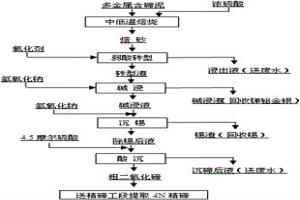

本发明一种从多金属含碲泥中分离碲的方法,该方法利用浓硫酸作为焙烧介质,在中低温焙烧条件下,使相应的锑、铋、锑合金粉发生一系列转型反应,得到硫酸化盐或氧化物焙砂,通过弱酸氧化浸出使碲转型完全,除去铜及其它贱金属,得到可碱浸利用的二氧化碲,该方法采用中低温硫酸化焙烧,得到硫酸化焙砂,通过水浸氧化转型除杂,脱除部分贱金属;通过碱浸,浸出渣作为回收铋、锑原料,碱浸液送分离锡碲;调碱沉锡,加高碱沉锡,得到高锡渣,脱锡后液送制取优质二氧化碲;碱浸液加稀酸调PH值制取优质二氧化碲,工艺特点:转型时间短,温度易控,转型后物料容易分离其它有价元素,二氧化碲品位高,其直收率和回收率大于90%。

902

902

0

0

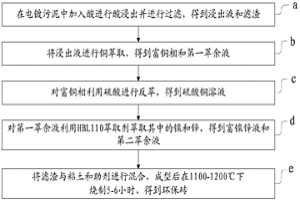

本发明公开了一种电镀污泥的处理方法,包括以下步骤:a)在所述电镀污泥中加入酸进行酸浸出并进行过滤,得到浸出液和滤渣;b)将所述浸出液进行铜萃取,得到富铜相和第一萃余液;c)对所述富铜相利用硫酸进行反萃,得到硫酸铜溶液;d)对所述第一萃余液利用HBL110萃取剂萃取其中的镍和锌,得到富镍锌液和第二萃余液;e)将所述滤渣与粘土和助剂进行混合,成型后在1100-1200℃下烧制5-6小时,得到环保砖。根据本发明实施例的电镀污泥的处理方法,金属回收率高、滤渣可进行制砖,实现电镀污泥彻底综合利用。

949

949

0

0

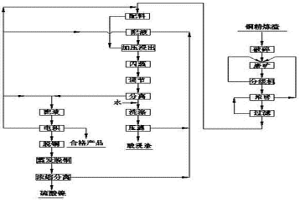

本发明提供了一种电子废弃物的综合分离回收方法,属于固体废弃物资源化利用技术领域。本发明将电子废弃物颗粒与酸液混合,进行低温焙烧,然后将低温焙烧所得产物与水混合,进行第一浸出,再经固液分离,得到第一浸出液和第一浸出渣;当电子废弃物中含有贵金属时,将第一浸出渣用HCl/Cl2体系进行第二浸出,然后固液分离,得到第二浸出液和第二浸出渣;将第二浸出渣进行筛分,筛上物为玻璃纤维,筛下物为聚合物焙烧产物;当电子废弃物中不含贵金属时,将第一浸出渣进行筛分,筛上物为玻璃纤维,筛下物为聚合物焙烧产物。通过上述方法将电子废弃物中的贵金属、贱金属、玻璃纤维和聚合物焙烧产物进行分离,实现了电子废弃物的综合分离回收。

934

934

0

0

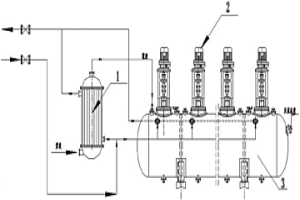

本发明公开了一种用高温导热油给加压浸出釜系统加热升温的方法,其特征在于:使用高温导热油作为加压浸出釜系统的传热介质。首先,高温导热油经过导热油锅炉用可燃材料为燃料加热后,利用油泵强制高温导热油循环,向加压釜系统供热,使加压釜系统的加压浸出釜中浸出矿浆温度达到150—200℃。加压浸出釜体外的热交换器采用钛或不锈钢的列管结构做传热导体,加压浸出釜体内的热交换器采用钛盘管结构做传热导体。本发明具有低压、高温、安全、高效节能的特点;结构合理、配套齐全、安装周期短,运行和维修方便,便于锅炉布置与釜体旁边;省略了水处理系统和设备,提高了系统热效率,减少了设备和管线的维护工作量。即可以减少加热系统的投资和操作费用。

931

931

0

0

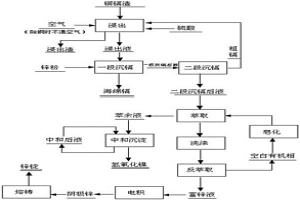

本发明涉及一种从铜镉渣中综合回收锌镍镉的方法,其特征在于由以下步骤组成:A、浸出净化:铜镉渣的浸出净化同时进行,过滤后得到浸出液;B、一段沉镉:往步骤A的浸出液中加入锌粉,得到一段沉镉后液和含镉量大于80%的海绵镉产品;C、二段沉镉:往步骤B的一段沉镉后液中加入锌粉置换,得到二段沉镉后液和粗镉;D、生产锌锭:步骤C得到的二段沉镉后液经过“萃取‑洗涤‑反萃取‑电积‑熔铸”工序生产锌锭产品;E、中和沉淀氢氧化镍:将步骤D得到的萃锌余液中的镍沉淀中和得到氢氧化镍产品。本发明工艺简单,成本低,金属回收率高,具有工艺周期短,效率高,容易实现自动化连续化的优点,是一种清洁无污染生产工艺。

830

830

0

0

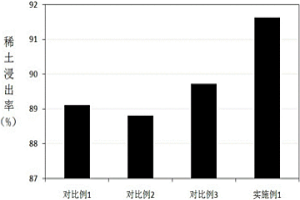

本发明实施例所述的稀土矿浸取剂,包括硫代硫酸铵、硫酸铵和氯化铵。稀土离子被三种铵盐中的NH4+交换解吸,由于硫代硫酸铵、硫酸铵和氯化铵的正协同效应,使得本发明实施例所述的稀土矿浸取剂不但可以提高稀土离子的浸出率、降低浸出液中铝铁杂质离子含量,而且药剂成本低,能够用于半风化离子吸附型稀土矿的开发利用。本发明实施例所述的稀土浸取工艺,工艺简单,能够实现稀土离子的高浸取率、高选择性地浸取,适合工业规模使用。

760

760

0

0

本发明公开了一种含铜镍熔炼渣高压氧浸湿法处理生产阴极铜的工艺,其特征在于由下以的工艺步骤完成:(1)破碎与球磨;(2)高压富氧浸出;(3)铜电积;(4)脱铜除砷锑铋分离镍与酸:本发明用湿法冶炼代替鼓风炉与精炼炉的重复生产,选择性浸出后的浸出液可以直接进行电积生产阴极铜电积后的电解液及脱酸液循环使用,可实现连续自动化控制、劳动条件好、污染小、有利于环境治理,回收率高。加压富氧浸出技术处理铜精炼渣工艺流程短、对原料的适应性强、有价金属浸出率高、溶液的除杂质负荷小、材料消耗少,生产过程中不产生废气、废渣和废液,是无污染的清洁工艺。对设备的抗腐蚀性能要求较低,铜、镍的回收率达到98.5%,铜的加工费降至6000元/吨铜以下。

1158

1158

0

0

本发明公开了一种利用硫掺杂多孔碳材料回收再利用废旧电路板中贵金属的方法,将蒽醌‑1,8‑二磺酸二钾在保护性气氛中进行碳化处理,盐酸洗涤,去离子水洗涤,制得硫掺杂多孔碳材料;取不同pH值的王水消解废旧电路板粉末得到的浸提液,加入一定量的硫掺杂多孔碳材料,于摇床中振荡平衡;然后抽滤出硫掺杂多孔碳材料,再用稀盐酸和去离子水洗涤,干燥得到多孔碳负载贵金属催化剂。本发明实现了废旧电路板中贵金属的综合回收再利用,具有工艺流程短、效率高、成本低、绿色环保等优点,解决了废旧电路板贵金属的资源化再利用。

792

792

0

0

一种铼酸铵提纯方法,包含以下步骤:a、将铼酸铵加入水洗涤,除去铼酸铵中夹带的有机物;b、将洗涤后的铼酸铵离心脱水;c、将脱水后的铼酸铵加热水溶解;d、铼酸铵溶液中加入过氧化氢溶液;e、去除溶液表面泡沫后过滤,将过滤后的铼酸铵溶液低温结晶,结晶物经脱水、干燥处理得到高纯度铼酸铵产品。本发明将铼酸铵粗产品经洗涤后,使夹带的萃取剂极大减少,并通过引入过氧化氢溶液使不易除去的低价态Fe、Cu等金属离子转为易除去的高价态Fe、Cu等金属离子而除去Fe、Cu等金属杂质,同时使低价态铼盐转为高价态的铼盐,保证了铼酸铵产品的纯度,提高了铼综合回收率,通过本方法制备的铼酸铵产品纯度在99.995%以上。

1016

1016

0

0

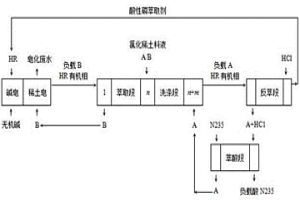

满载分馏萃取分离稀土的工艺方法,是以P507或P204为稀土萃取剂;在分馏萃取分离工艺中设有以N235为萃酸剂、混合醇为N235有机相调节剂的萃酸段;以pH值1~4的易萃稀土组分溶液为洗涤液;通过萃酸段中N235的萃酸作用,从而消除氢离子洗涤的副作用,既保证了稀土分离系数不会降低,又保证了分馏萃取体系中萃取剂的萃取量为满载。与现有分馏萃取分离工艺相比,能大幅降低稀土分离工艺过程的酸碱消耗,其中碱性试剂消耗量下降34%~62%,盐酸的消耗量下降16%~29%;稀土萃取分离工艺过程的废水排放量大幅减少,稀土分离的绿色化程度大幅提高;萃取槽级数减少22%~46%,稀土萃取分离工艺的总投资下降;分离成本显著下降。

1017

1017

0

0

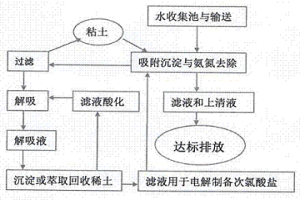

一种从低浓度含铵稀土溶液中去除氨氮并回收稀土的方法,测定溶液中的氨氮和稀土含量,按氨氮与有效氯的重量比1:7-1:9加入次氯酸钠、次氯酸钙和次氯酸中的一种或其组合,同时加入对稀土离子具有良好吸附能力的细颗粒固体吸附剂;继续搅拌,调节pH任其澄清,使吸附剂等沉淀物一起沉降,过滤或将上清液放入另一储液中转池;滤液陈放1-24小时,测定溶液、pH值、氨氮含量、稀土含量和有效氯含量,达标后进入排放池;将得到的沉降或泥浆放入解析池,用酸或酸盐混合液解析稀土,上清液转入沉淀池进入稀土回收工序,不溶物主要是细粒吸附剂。本方法简单易行,材料成本低,处理效果好,能够满足绝大多数低浓度含氨稀土废水的处理要求。

787

787

0

0

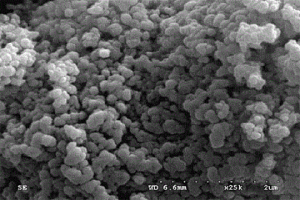

本发明公开了一种大比表面积高纯度超细镍粉的常压生产方法,该方法以硫酸镍或氯化镍中的一种或两种为镍盐原料,溶解于水中形成含镍盐的水溶液,接着在含镍盐的水溶液中加入硫酸铵或氯化铵中的一种或两种铵盐,再加入氨水,配制成含金属镍盐、氨水、铵盐的缓冲溶液体系;在缓冲溶液体系中加入表面活性剂,然后依次在缓冲溶液体系中加入起始镍粉和水合肼,成为含金属镍盐、氨水、铵盐、起始镍粉和水合肼的混合物,在常压下将混合物加热;或者在混合物中再加入硼氢化钾、硼氢化钠、氯化钯或硝酸银水溶液中的一种,然后再在常压下将此混合物加热;反应完后,将溶液中的金属镍粉过滤、洗涤、真空干燥,得到大比表面积高纯度超细镍粉产品,含镍质量大于99.5%,比表面积为12~32m2/g。

1208

1208

0

0

一种碳酸铈中间体的制备方法,其特征是在氯化铈溶液中添加3-5%的晶状碳酸铈,然后升温至50-60℃,先添加NH4HCO3溶液让氯化铈溶液部分沉淀(20-80%),再添加NH4HCO3和NH4OH等摩尔比的混合沉淀剂,pH=6-7条件下完全沉淀,然后升温至80-85℃,搅拌15-20min,过滤,抽干可得碳酸铈中间体。本发明工艺简单、制备时间短、成本低,可制备出中位粒径1μm的超细氧化铈。?

1193

1193

0

0

本发明提供一种银的浸出方法,所述的银的浸出方法是先将含银物料用亚硫酸钠选择性浸出,使银形成稳定的配合物的形式进入浸出液;含银的浸出液通入二氧化硫后使浸出液中的银与氯形成氯化银沉淀,实现脱除浸出液中氯的目的;沉淀后的浸出液再加入氢氧化钠调节溶液pH值,实现亚硫酸钠再生后返回用于含银物料的选择性浸出;上述过程得到的氯化银沉淀再经冶金纯化处理和还原后得到粗银粉。与现有技术相比,本发明具有对原料的适应性强,操作简单,银的浸出效果好,分银渣含银低于0.5%以下;浸出剂可循环利用,废水排放量少,成本低;产出的粗银粉纯度高,含银达到99%以上,经济效益好等优点。

1026

1026

0

0

本发明公开一种碳硅泥岩型铀矿石细菌浸铀方法,包括以下步骤:(1)将有机碳含量大于等于12.57%,硫含量大于等于1.18%,铁含量大于等于4.19%的碳硅泥岩型铀矿石破碎至粒度小于30mm;(2)从目标碳硅泥岩型铀矿区采集的酸性矿坑水及铀矿石中富集获得了活性混合菌群,该混合菌能在pH为1.7?2的环境中,二价铁氧化速率达0.22±0.02g/(L·h);(3)将破碎后的矿石装入试验柱,进行硫酸酸化浸铀;(4)将制备的细菌氧化剂喷淋至酸化预浸出后的矿石中进行细菌氧化浸铀;(5)将吸附尾液循环喷淋至细菌氧化浸出后的铀矿石中进行尾液氧化浸铀。具有能耗低、铀回收率高、环境友好等特点。

1172

1172

0

0

本发明公开了一种效率高的仲钨酸铵生产用苏打压煮装置,包括底板,底板的顶部设置有压煮器,压煮器的底部固定连接有加热层,加热层底部的两侧均固定连接有支腿,支腿的底部与底板的顶部滑动连接。本发明通过第一电机、螺杆、螺纹块、第一销轴、第一传动杆、第二销轴、第二传动杆、第三销轴、传动框和传动柱的配合使用,通过传动框推动传动柱左右移动,传动柱带动支腿左右移动,支腿带动压煮器左右移动,达到均匀混合压煮的效果,该效率高的仲钨酸铵生产用苏打压煮装置,解决了现有的压煮装置在混合压煮时底部的物料容易沉淀,不易被搅拌到的问题,增强了压煮装置的实用性,增强了仲钨酸铵生产加工的效率。

1058

1058

0

0

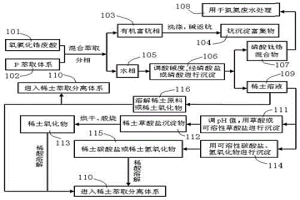

本发明公开了一种氧氯化锆废酸的综合利用的方法,氧氯化锆废酸与P萃取体系经混合分相为有机富钪相和水相,有机富钪相再经洗涤和碱返钪,生成钪沉淀富集物;水相调酸碱度处理,并经磷酸盐或磷酸沉淀处理,分别形成磷酸钛锆混合物和稀土溶液;磷酸钛锆混合物处理后用于氨氮废水处理;利用所述稀土溶液的酸溶解稀土原料或稀土氧化物,并进入稀土萃取分离体系;稀土溶液中的稀土形成稀土氧化物、稀土碳酸盐或稀土氢氧化物;本发明使氧氯化锆生产线锆元素的综合回收率提高至95%。设备简单,易控制,适用于生产化生产,成本低,即保护了生态环境,又产生了经济价值。

1148

1148

0

0

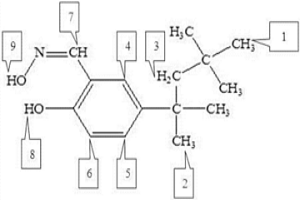

本发明涉及一种特辛基水杨醛肟及其合成方法,合成工艺条件如下:镁:对‑特辛基苯酚摩尔比为0.55:1,成盐反应时间、温度分别是110分钟、63℃;多聚甲醛:对‑特辛基苯酚摩尔比为2.4:1,用油浴控制酰化温度在107℃,时间为150分钟;盐酸羟胺:对‑特辛基苯酚摩尔比为1.5:1,肟化反应温度45‑50℃之间,油浴温度47℃,时间为210分钟;在成盐反应蒸馏出甲醇‑甲苯共沸物时加入2次甲苯,在酰化反应中加入3次甲苯,每次加5mL量,前后次相隔2分钟;之后可获得特辛基水杨醛肟粗产品,对其酸化、减压蒸馏和石油醚清洗,得到特辛基水杨醛肟,比其它常用铜萃取剂,具有合成成本低、原料来源广等优点。

中冶有色为您提供最新的江西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日