全部

1093

1093

0

0

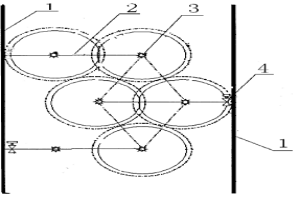

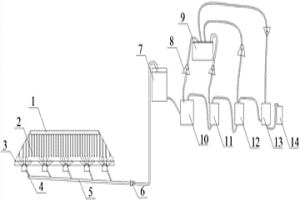

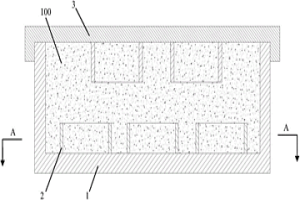

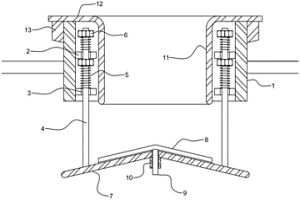

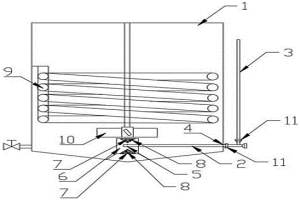

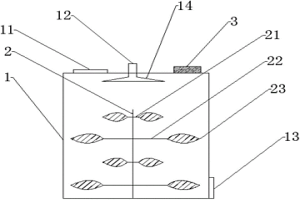

一种新型堆浸棱形喷淋管网系统, 本实用新型的技术方案是:采用棱形喷淋管网布局,替代传统的丰字形布局。喷淋管网采用DN150主管,每间隔12m敷设DN32的支管,支管装有可调双向鸟嘴式旋转喷淋头,每根支管上均设置PVC调节球阀调节喷淋强度,相邻支管之间喷淋头采用参差错开的棱形布局,提高喷淋面积。同时,改固定雨幕式旋转喷淋头为可调双向鸟嘴式旋转喷淋头,支管采用PVC球阀,根据季节变化调节喷淋强度。本实用新型的有益效果:采用棱形喷淋管网布局及可调双向鸟嘴式旋转喷淋头,取代传统丰字形布局,喷淋面积由丰字形的13m2,提高到110m2,并减少管道敷设长度,降低水压力沿程损失,提高喷淋效果。

1311

1311

0

0

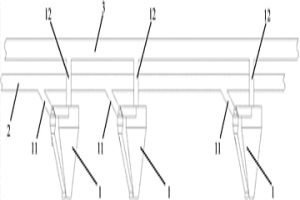

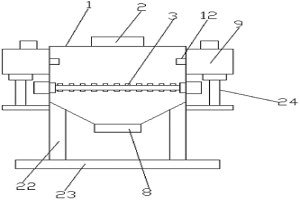

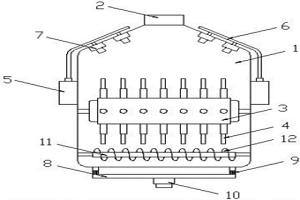

本实用新型公开了一种用于稀土冶金工艺的除尘回收系统,包括若干旋风除尘器、连接于所述旋风除尘器的进风管的进风总管、连接于所述旋风除尘器的出风管的出风总管,在所述进风管内设置有倾斜设置的阑珊,并且所述阑珊的下端部向气流下游方向倾斜,所述进风管上还连通有支管,所述支管与所述进风管的连接口开设于所述进风管的下端,并且位于所述阑珊下端部的气流上游的一侧,所述阑珊下端部靠近所述连接口的边缘;所述支管的下端部向靠近所述旋风除尘器的出尘端口的方向倾斜。采用上述技术方案,能够有效较低旋风除尘器的噪音污染。

1439

1439

0

0

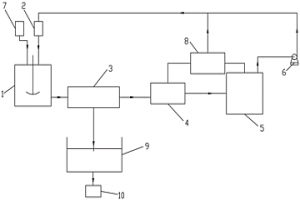

本实用新型公开了一种贵金属废水的回收装置,包括调节反应池,在所述调节反应池上设有计量罐,所述调节反应池与电极氧化池对应连接,所述电极氧化池与混凝反应池对应连接,所述混凝反应池与沉淀池对应连接,所述沉淀池通过提升泵与计量罐对应连通。本实用新型具有结构简单,处理效果明显,运行成本低廉,回收贵金属的优点。

1537

1537

0

0

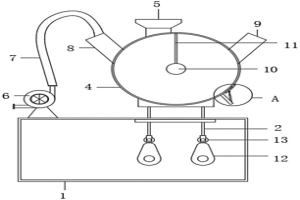

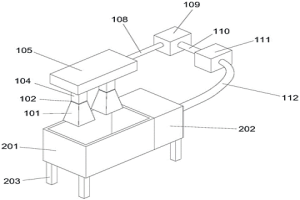

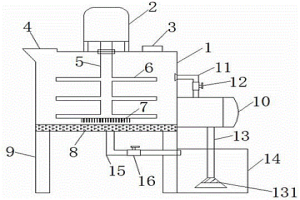

本实用新型公开稀土冶炼高效工艺冷却系统,属于稀土冶炼技术领域,其包括驱动盒,所述驱动盒的顶部滑动安装有抖动杆,所述驱动盒内设置有带动所述抖动杆上下运动的抖动机构,所述抖动杆的顶部固定有位于驱动盒上方的冷却罐,所述冷却罐的顶部设置有进料口,所述冷却罐的两侧分别安装有进风口和出风口,驱动盒上的顶部安装有风机,风机与进风口之间连接有软管;本实用新型实现对稀土的抖动上抛,配合吹风散热,实现对稀土的的均匀冷却,避免稀土堆积在一块,提高冷却效率。

873

873

0

0

本发明公开了一种尾矿库原地浸出集液采矿技术,利用尾矿库原有的防渗层,在其下部布置巷道,并对巷道进行锚喷支护和防渗措施,在需处理的尾矿中间断性地输入注入溶浸液,使其自然氧化反应,与矿物进行置换,浸出液顺锚杆钻孔流入集液巷道,在每个集液巷道的尽头用一根管道并联,再利用巷道坡度高度差使浸出液自流到水冶厂进行水洗提炼出所需的矿物。本发明成本低、维修量少、管理简单,浸出设施少,对于推动尾矿重新利用、缓解我国资源紧张局面具有积极的作用,本发明适用于大型易堆浸采矿的尾矿库;对堆场地址的选择不在受限制,浸出液能及时回收出来,投资见效快,生产成本低,投资少。

1737

1737

0

0

本实用新型公开了一种全自动矿石破碎研磨机,包括壳体,通过在壳体的两侧设有除尘箱,除尘箱内设有吸尘泵,吸尘泵的输出端设有吸尘管,吸尘管远离吸尘泵的一端设有吸尘口,吸尘口位于壳体内,除尘箱上设有水箱,集水箱与除尘箱连接处设有开口,雾化喷头远离吸尘泵的一侧设有过滤网,除尘箱靠近过滤网的一端设有出气口,在机器工作时,通过吸尘泵将灰尘吸入除尘箱,同时水泵工作,将水箱内的水通过雾化喷头喷出,净化除尘箱内的灰尘,污水进入集水箱内,细小的灰尘再由过滤网过滤,在排到外界,有益效果:这样的装置结构简单,使用方便,可以有效的清除机器工作时产生的灰尘,防止灰尘四处飘散,危害工作人员的身体健康。

955

955

0

0

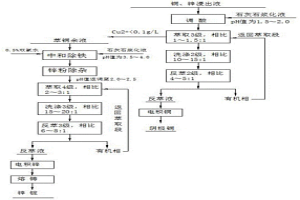

本发明涉及涉及一种回收铋中矿中铜、锌的湿法处理方法,将铋中矿湿磨至‑160目占98%的粉料,粉料与稀释后的锌电解废液浆化、预浸,过滤,得到终酸为20~30g/L的滤液和滤渣。滤渣高温焙烧脱硫成氧化物,铋氧化物与铋精矿混合熔炼形成粗铋;滤液调pH至1.5~2.0后用20%+80%N902煤油经经3级逆流萃取,2级洗涤,2级反萃后得到硫酸铜溶液,硫酸铜溶液进入铜电积系统在阴极析出成99.9%阴极铜;萃铜余液中和除铁,锌粉除铜、镉等杂质元素后,用40%+60%P204煤油萃取净化后液,经4级逆流萃取、3级洗涤、3级反萃后得到硫酸锌溶液。硫酸锌溶液用除油器吸收溶液中油分,送锌电积系统电积锌。材料消耗少,自动化程度高,生产过程不产生废水、废弃和废渣,是无污染的清洁工艺。

1054

1054

0

0

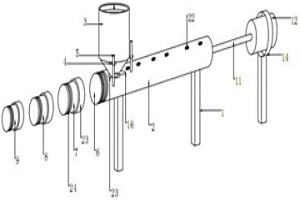

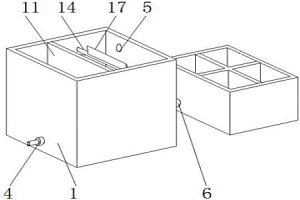

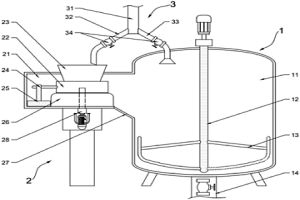

本实用新型公开了物料调浆给料设备,包括支架、输料管和料筒。所述输料管呈倾斜状安装于支架上,所述料筒通过其设有的固定环与输料管相应设有的固定轴连接固定。该输料管最低端为出料口,该输料管最高端设有推料装置。所述出料口设有一号延伸管、二号延伸管和三号延伸管。所述推料装置由推料块、伸缩轴和气缸组成。所述料筒设有的物料进出口呈倒漏斗状,该物料进出口设有进料调节块,所述进料调节块通过镶嵌于料筒相应设有的半圆卡槽固定。所述料筒设有的底板通过其左右两侧设有的滑动块镶嵌于料筒左右两侧内壁相应设有的导轨连接固定。本实用新型具有实现设备自动化送料、节约劳动力、提高生产效率、避免物料飘散、充分合理利用物料的优点。

1282

1282

0

0

本实用新型公开了一种稀土灼烧器皿,包括方形的陶瓷坩埚,在所述陶瓷坩埚的容腔内放置有若干铁筒,若干铁筒彼此间隔设置,所述陶瓷坩埚的内部容腔用于放置待灼烧稀土,并且待灼烧稀土能够将所述铁筒埋在其中。采用上述技术方案,本实用新型的稀土灼烧器皿,由于在陶瓷坩埚内相互间隔设置有若干铁筒,由于在加热过程中铁筒会随着温度的升高而受热膨胀,铁筒的外径增大,从而铁筒外侧壁向径向外侧挤压稀土,铁筒的内径也同时增大,使得铁筒外侧的稀土受挤压而进入到铁筒内侧,从而使器皿内的稀土能够进行翻动,达到提高氧化速度的目的。

1029

1029

0

0

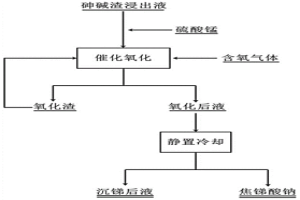

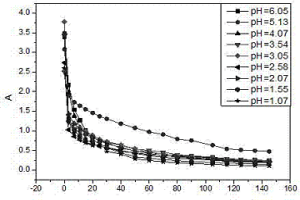

本发明公开一种从砷碱渣浸出液中深度氧化分离砷锑的方法,该方法是将砷碱渣浸出液置于反应容器内;按一定的As(III)/Mn摩尔比将可溶性锰盐加入到浸出液中,并向浸出液内鼓入含氧气体搅拌,完成氧化反应后过滤,得到氧化渣和氧化后液;将氧化后液静置后分离,得到沉锑后液和焦锑酸钠。本发明具有操作流程简单、氧化效率高、成本低、催化剂可循环利用等优点,解决了当下砷碱渣浸出液中As(III)氧化成本高、效率低、砷锑分离困难等问题。

989

989

0

0

本发明是提供一种利用含铜烟灰和酸性废液制备高纯阴极铜的方法,以含铜烟灰和酸性废液为浸出原料,包括中浸出处理,以低浸液及部分铜萃余液为底水,中浸液和中浸渣;二次低浸出处理,萃铜处理及铜电解,制备低浸液和低浸渣;降低了浸出成本,实现了酸性废液和含铜烟灰的协同处理,制得铜含量大于99.99%的阴极铜板。达到废物循环回收利用的目的,降低生产制备成本。

1034

1034

0

0

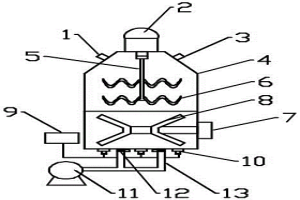

本实用新型涉及电池回收设备技术领域,且公开了一种三元电池材料回收再利用设备,包括防废气污染装置和热处理装置,防废气污染装置位于热处理装置的上方,防废气污染装置设置有吸入装置、净化装置和散热装置,吸入装置包括吸风套、扇片安装板、吸风扇和导风管,吸风套的上表面固定连接扇片安装板,扇片安装板的内部设置有吸风扇,扇片安装板的上表面固定连接有连接管,导风管的下表面开设有第一通气孔,连接管的上表面固定连接在导风管下表面的第一通气孔处,导风管的右侧面中心处开设有第二通气孔,解决了由于热处理方法需要在高温条件下进行,电极残留的有机溶剂经过高温会产生有害气体对人体不利的问题。

961

961

0

0

本实用新型公开了一种稀土溶液沉淀分离装置,包括固定筒,所述固定筒的顶部固定有密封盖,且密封盖的底部连接有滤筒,所述滤筒的顶部内壁连通有进料管,所述固定筒外壁的顶部固定有注液管,所述固定筒的底部固定有辅助筒,且固定筒底部内壁和辅助筒顶部内壁之间连通有连接管,所述滤筒的底端固定有出料管。本实用新型将稀土固态原料放入到滤筒内,将溶剂注入到固定筒内,在溶解一段时间后通过连接管将熔液排入到辅助筒内,滤筒内未溶解的固体杂质从出料管排出,熔液在辅助筒内静置后,通过排液管将液体排出,再从排渣管将析出的固体成分排出,从而将不同的沉淀隔开分离,以提高分离的效果。

1202

1202

0

0

本实用新型公开了一种新型萃取余液油水分离装置,包括曝气池,所述曝气池右端依次设置有曝气风机,所述曝气池左侧下端固定连接有排液口,所述曝气池右侧上端固定连接有进液口,所述曝气池内底部上端从左往右依次设置有下导流板和曝气管,所述曝气管右端穿过曝气池与曝气风机相连,所述曝气管上端固定连接有等距分布的曝气器。该新型萃取余液油水分离装置,提高曝气池的溶氧量,有效去除萃取余液中的大部分油,减少占地面积,将浮起来的油脂刮入储油槽内,实现萃取油的回收,提高萃取油的利用率,彻底实现水油的分离,提高萃取余液的净化效果和质量度。

886

886

0

0

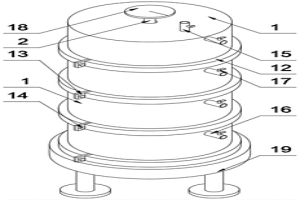

本实用新型公开了一种提取冶金废水中重金属的装置,包括塔体,塔体的内部转动套接有主轴,主轴的外壁等距转动套接有多个隔板,隔板的外壁与塔体固定套接,隔板上表面的边侧开设有排料孔,主轴的外壁交叉等距固定连接有密封板,密封板的底部与隔板相贴合,塔体的内壁等距开设有多个环形凹槽,隔板设置有承载框架,承载框架的外壁与凹槽滑动套接,承载框架的内壁固定连接有过滤网,过滤网的内部固定连接有密封皮垫,密封皮垫的内壁与主轴相贴合。本实用新型利用塔体的设置方式,废水可以在塔体内部的隔板上进行一步金属离子提取,且不同隔板上的废水可以进行不同离子的同步提取,从而提高废水中金属离子提取效率。

1176

1176

0

0

本实用新型公开了一种稀土生产工艺中的酸溶装置,包括溶解槽、加液管、加料管、气缸伸缩组件、曝气管、气动锤、气泵和压缩空气储气罐;所述加液管安装在溶解槽的左上端,加料管安装在溶解槽的右上端;所述气动锤安装在溶解槽底部并与压缩空气储气罐连接;所述曝气管安装在溶解槽底部并与一气泵连接;所述气缸伸缩组件包括有伸缩杆、气缸和“X”形伸缩头,“X”形伸缩头安装在伸缩杆的端部并设置在溶解槽的底端,伸缩杆与固定在溶解槽外壁的气缸连接;在溶解槽的上端安装有双层搅拌器。本实用新型能够大幅度提缩短稀土粉料酸溶处理的有效时间,提高反应效率。

1302

1302

0

0

一种提高离子型稀土浸取率和尾矿安全性的方法,其要点是根据离子型稀土矿的特点,一是在按工艺步骤中稀土原矿和近中性铵盐浸矿剂的比例浸取大部分稀土后补加酸性硫酸盐浸矿剂使难浸稀土得以浸出,而不是在一开始就将浸矿剂pH调到4以下;二是在酸性浸矿剂浸取后再分别用水和石灰乳水溶液护理尾矿,中和矿体中残留的酸,并使吸附的过量铵转入溶液,减少尾矿中铵的残留,提高铵的回收利用率。采用本发明技术可以使稀土提取效率提高2-30%,与矿中难交换组分含量有关,降低铵消耗20%左右和尾矿中的稀土和铵残留50%以上,降低矿山尾水中的稀土、铵、铀和钍含量70%以上。保证尾水为中性,减少了尾矿膨化导致的滑坡风险。

1267

1267

0

0

本发明涉及一种稀土深加工用的进料装置,包括设置在罐体顶部盖板上的进料管,所述进料管内侧壁上设置有两组圆环,其中上下两组圆环上对应设置有通孔,所述进料管内设置有穿过上下对应两组通孔的螺杆I,其中位于每组圆环上方的螺杆I上均外套有弹簧,且每组弹簧顶部的螺杆I上均螺接有螺母,所述螺杆I底端延伸至罐体内,其中多组螺杆I底端设置有呈圆锥状的防护座,且多组螺杆I之间的防护座顶部扣有防护罩,所述进料管顶部还设置有导料管,其中导料管底端穿过圆环内径并延伸至防护罩顶部正上方处,所述导料管顶端还向外翻折有位于进料管顶部的折边,其中折边底部设置有与进料管外侧壁相贴的磁性连接块。本发明结构简单,使用方便。

1237

1237

0

0

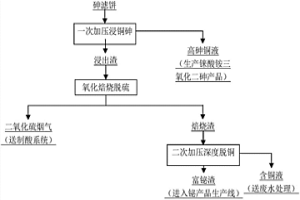

本发明公开了一种砷滤饼脱硫富集铋的方法,包括以下步骤:1)将砷滤饼一次加压浸出,得到高硫加压浸出渣及加压浸出液;2)将步骤1)得到高硫加压浸出渣氧化焙烧,焙烧后获得氧化焙烧渣;3)根据步骤2)得到的氧化焙烧渣进行二次加压浸出,得到含铜液和富铋渣。本发明采用加压浸出——氧化焙烧——加压浸出的工艺比原有砷滤饼处理工艺消除了高硫返渣、更换低硫化铋渣浸出介质,消除高氯钠盐废水;本发明采用硫酸体系浸出,改变了原工艺因大量使用氯盐而造成的高氯钠盐废水处理困难问题,降低了生产成本。富集有价金属,提高有价金属回收率,有价金属铋从3%富集至50%,为提取铋的优质原料,有价金属铋的回收率达到99.5%以上。

780

780

0

0

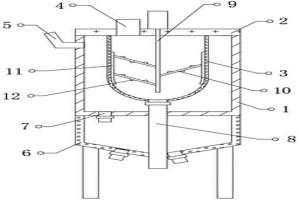

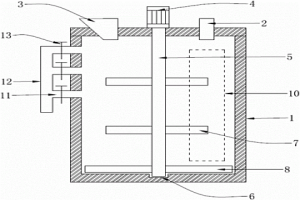

一种新型鼓风浸出装置,包括浸出槽、出风管及进风管,所述浸出槽的侧面开设有一个出风管安装口;所述出风管穿过所述出风管安装口通入所述浸出槽内;所述出风管的两端密封;所述出风管伸入浸出槽的一端沿垂向上下两端均开设有一个出风口;所述出风管未伸入浸出槽的一端与所述进风管连接;所述浸出槽的底部固定安装有一个压缩空气分散器;所述出风管伸入所述浸出槽的一端通入所述压缩空气分散器内;所述空气分散器为长方形的箱体类结构;所述空气分散器的上下两个端面上均固定安装有一个空气分散块;所述出风管位于所述两个空气分散块之间。本实用新型结构简单,安装方便,可对浸出槽内的出风起到良好的分散效果,保证出风均匀,提高浸出效率。

1147

1147

0

0

本实用新型公开了一种稀土萃取用溶解装置,包括罐体,所述罐体的底端固定安装有支撑柱,所述罐体的顶端固定安装有电机,且电机的右侧设置有进液口,所述电机的左侧设置有进料口,且电机同轴连接有搅拌轴,所述搅拌轴的外壁上固定安装有搅拌杆,且搅拌杆的底端设置有毛刷,所述毛刷的下方设置有过滤层,且过滤层的底端固定安装有出液管,所述出液管上设置有第二阀门,且出液管的右端固定连接储液槽,所述储液槽的内腔设置有吸液管,且吸液管的底端设置有吸液口,所述吸液管的上端固定连接高压水泵,且高压水泵通过喷液管固定连接罐体,所述喷液管上固定安装有第一阀门,溶解效率高,节约时间,稀土原料能够完全溶解。

1557

1557

0

0

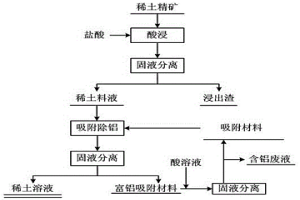

本发明公开了一种有机酸络合‑固相吸附从稀土料液中除铝的方法,具体为利用柠檬酸根与稀土料液中的铝离子进行螯合反应,利用多孔型聚乙烯苯树脂和活性炭的多孔特性吸附柠檬酸铝,将铝离子固定于吸附剂表面,实现从稀土料液中除铝。该方法可以保证铝离子去除率达到80%以上,稀土的损失率不超过5%。与现有其他技术相比,现有方法对设备要求低,易于操作,避免了氢氧化铝絮状沉淀难以过滤的问题,并且现有吸附材料可循环使用,降低了生产成本。本发明为从稀土料液中除铝提供了极为有效且经济实用的途径。

1358

1358

0

0

本发明提供一种盐酸高效分解硫酸钙的方法,将含硫酸钙的混合料经研磨后使用盐酸溶液浸出,通过引入助溶剂,并控制盐酸浓度、反应温度、浸出时间以及助溶剂的加入量,大幅提高了硫酸钙在盐酸中的溶解度,经高温过滤分离得到含有三氧化钨的滤饼和含有硫酸钙的盐酸溶液,可以分别进行后续回收处理。本发明实现了混合料中三氧化钨的提浓,减少了混合料氨溶过程中“反钙”钨损现象,并且在较低的液固比下实现了盐酸高效分解硫酸钙的效果,减少了盐酸的消耗,减少了废水的排放,硫酸钙浸出率达到95%以上,对项目的产业化实施有具大促进作用。

1021

1021

0

0

本实用新型公开了一种新型稀土溶解罐,包括溶解罐体及设置在溶解罐体顶部的进料口,溶解罐体的中部设置有搅拌轴,搅拌轴的表面固定有搅拌支架,搅拌轴的底部固定有翻转轴,翻转轴的外表面套装有翻转叶片,溶解罐体的两侧分别设置有溶解剂箱,溶解剂箱的顶部连接有高压水管,高压水管的另一端连接有高压喷头,高压喷头设置在溶解罐体的内表面,溶解罐体的底部连接有废液管,废液管的底部连接有卸料口;该种新型稀土溶解罐,在原有基础上,对溶解罐体的内部进行了改进,通过搅拌轴和翻转轴可是内部的稀土进行充分的搅拌,解决罐体底部稀土难搅拌的问题,提高搅拌的效率,通过高压喷头往内部添加溶解剂,加上充分的搅拌,使稀土溶解的更为充分。

772

772

0

0

本实用新型涉及稀土萃取用溶解装置,包括设置在支座上的罐体,所述罐体顶部盖板上分别设有进液口及进料口,该盖板顶部中间处还设有电机,且电机上连接有延伸至罐体内部的驱动轴,该驱动轴底端位于罐体底部的圆形凹槽内,所述驱动轴上设有多组上下交错设置的搅拌叶片,该驱动轴底端还设有紧贴罐体底部且截面呈直角三角形的刮片,所述刮片底端沿其宽度方向均匀设有半圆形分流槽,且位于驱动轴两侧对应的分流槽之间互相错开设置,所述罐体侧壁上竖向设置有观察窗,且罐体侧壁的上半部还设有多根检测支管,多根检测支管的出料端均与检测母管连通。本实用新型能将罐体底部的沉淀物刮起使其与液体充分溶解,并且结构简单,使用方便。

1204

1204

0

0

本实用新型公开了一种稀土溶解罐,包括主罐、辅罐及溶剂管网;主罐包括大罐体、旋转轴、搅拌浆;辅罐包括与大罐体上端侧壁连通的小罐体、研磨机构、驱动系统,研磨机构包括上磨盘、下磨盘、以及安装在上磨盘顶端的原料斗,上磨盘与下磨盘之间设有间隙,上磨盘包括转盘体,转盘体的底部中心设有盲孔作为安装孔,转盘体设置贯通的偏心孔作为进料孔;溶剂管网包括主管、支管I、支管II,支管I的出口与原料斗入口相通、支管II的出口与大罐体顶部相通。本实用新型结合研磨成浆与搅拌混合为溶解过程,将稀土与溶剂混合后碾碎形成浆体,实现均化、混合并初步溶解,再与搅拌器配合进行深度溶解,提高溶解速率,且使得均匀性、溶解度更高。

1365

1365

0

0

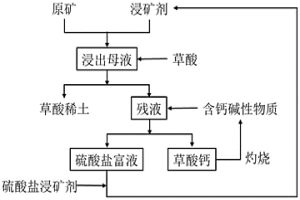

本发明实施例公开了一种浸出离子吸附型稀土过程的沉淀工艺,包括:采用硫酸盐浸矿剂对离子吸附型稀土原矿进行浸提,得浸出母液;向所述浸出母液中加入草酸,混合后进行充分搅拌将稀土沉淀,静置陈化后经固液分离,得稀土草酸沉淀和残液;向所述残液中加入含钙碱性物质调节体系pH值,使残液中的草酸形成草酸钙沉淀,静置陈化后经固液分离,得硫酸盐富液和草酸钙沉淀;向所述硫酸盐富液中加入硫酸盐,所得溶液返回作为硫酸盐浸矿剂使用;对所述草酸钙沉淀进行灼烧处理,所得灼烧后产物返回作为含碱性物质使用。以解决现有离子吸附型稀土浸出过程后端沉淀方法存在工艺复杂、成本高且难以实现闭环循环而带来大量矿山废水和沉淀废渣排放的问题。

838

838

0

0

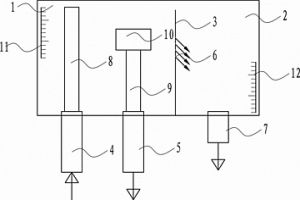

本实用新型属于流量控制技术领域,尤其涉及一种稀土萃取液恒定流量装置。现有稀土萃取液流量控制装置存在结构复杂、生产成本高的问题,为了解决上述技术问题,本实用新型提供了这样一种稀土萃取液恒定流量控制装置,包括有稳定室、校量室、隔板、输入管道、溢出管道、壁孔、液体校量出口、输入调节螺旋管、输出调节螺旋管、加宽溢流面、刻度Ⅰ和刻度Ⅱ,稳定室内设有输入管道、溢出管道和刻度Ⅰ,输入管道上设有输入调节螺旋管,溢出管道上设有输出调节螺旋管,输出调节螺旋管上设有加宽溢流面,校量室内设有液体校量出口和刻度Ⅱ,稳定室和校量室之间设有隔板,隔板上设有壁孔。有益效果:达到了结构简单、生产成本低的效果。

1191

1191

0

0

本发明提供了一种用于回收钪元素的类水滑石吸附剂及其制备方法,所述类水滑石吸附剂的表面含有硅氧基和氨基;所述类水滑石吸附剂中硅元素的含量为0.81‑1.8wt%;本发明将硅烷偶联剂的氨基修饰到类水滑石吸附剂表面,所得类水滑石吸附剂吸附能力强,且适用范围广,可以从多种离子中选择性吸附钪离子。

805

805

0

0

本实用新型提供的一种稀土用溶液配置装置,包括配置装置本体、搅拌轴和转动电机,所述配置装置本体的上端开设有进料口和进水口,所述进水口的出水端设置有洒水喷头,所述配置装置本体的底端侧壁上开设有出料口,所述搅拌轴设置在配置装置本体内部的底部中心位置,所述搅拌轴上设置有两对短搅拌臂和两对长搅拌臂,所述短搅拌臂和长搅拌臂沿搅拌轴轴向交替排列,所述短搅拌臂和长搅拌臂的端部均设置有椭圆形的搅拌叶片,所述搅拌轴与转动电机相连,所述配置装置本体的内壁以及洒水喷头、搅拌轴和搅拌臂的外表面上均涂抹有防腐涂层,本实用新型结构简单,自动化程度高,不仅省时省力、而且具有混合效率高、混合效果好的优势。

北方有色为您提供最新的江西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日