全部

984

984

0

0

本发明涉及一种多孔铝复合板的制备方法,其包括以下步骤:采用氟铝酸钾和Al12Si作为烧结助剂,将铝粉与烧结助剂混合均匀,将混合粉末放入石墨模具并将铝合金板盖在石墨模具上并倒置或将混合粉末放入凹型铝合金板中,得到组合结构,将组合结构烧结,控制铝粉粒径、烧结助剂含量及烧结参数,得到具有一定孔隙率的多孔铝复合板。本发明解决了现有技术存在的制备成本高、工艺复杂等技术问题,工艺简单、成本较低、多孔铝孔径大小及孔隙率可控、可靠性较高。

865

865

0

0

本发明一种具备自润滑特性的聚晶金刚石复合片及其制备方法,提出了一种具备自润滑特性的聚晶金刚石复合片及其制备方法,主要由硬质合金层,普通金刚石微粉层以及混料金刚石微粉层三个组成部分自下而上阶梯平铺后经过预压制备坯体,而后经过高温高压烧结形成复合结构。所述聚晶金刚石复合片在保证其自身强度的前提下,通过在粉体中添加MAX润滑相,使得聚晶金刚石复合片获得自润滑特性。所述聚晶金刚石复合片克服了聚晶金刚石复合材料在真空下润滑剂选择受限的困难,使得聚晶金刚石复合片在真空条件下的使用更加高效,延长了其在真空环境下的服役寿命。

962

962

0

0

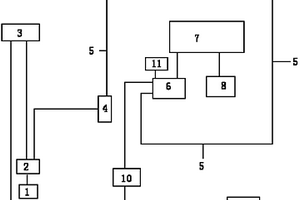

本发明提供一种检测水中溶解氢的方法和系统,其中该方法包括:a.首先将含有氢气的水样的温度稳定在20-30℃;b.将步骤a得到的水样中分离出含有氢气的混合气体;c.将步骤b得到的混合气体进行分析。本发明的检测系统不容易受到氧和流量的干扰,测量误差小。

1251

1251

0

0

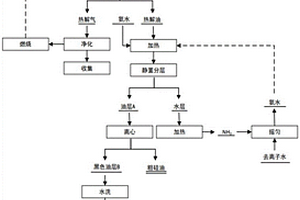

一种废旧发光二极管有机组分热解回收方法,属于光电器件回收技术领域。本发明首先将废旧发光二极管热解,收集挥发分,使金属富集;挥发分经过冷凝得到热解气和热解油,热解气净化后燃烧进行热回用;热解油中加入氨水加热反应后,静置分液,分离的水层加热回收氨气,油层经过高速离心,分离出黑色油层和粗硅油;黑色油层经过水洗、干燥、有机溶剂萃取、减压蒸馏制粗酚。本发明使用热解,有效的使废旧发光二极管中的金属得到富集,有利于金属的综合回收,热解过程中实现了废旧发光二极管减容20‑25%的效果。本发明将热解气净化后直接进行回用,减少了能源的消耗。本发明使用氨水分离的酚,避免了强碱、强酸的使用。

1189

1189

0

0

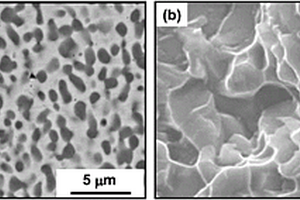

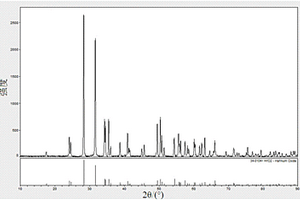

本发明公开了一种铜单晶片及单晶石墨烯的制备方法。所述可商业化生产的铜单晶片的制备方法,包括:利用定向凝固技术将多晶高纯铜块,熔炼制备得到大尺寸、横截面为不同晶面的铜单晶棒;将所述的单晶铜棒沿横截面方向进行线切割,得到上千片的铜单晶片;将所述铜单晶片的两面都进行机械与电化学抛光处理,得到取向一致、表面光滑的铜单晶片,包括Cu(111)、Cu(110)和Cu(001)等晶体取向。将得到的Cu(111)单晶片作为催化基底,利用CVD生长技术可以制备出大面积、高质量的单晶石墨烯。本发明所述的铜单晶片的制备方法具有制备工艺简单成熟、造价低、产率高、可商业化生产等特点,以Cu(111)单晶片为催化基底可以制备得到面积大、质量好的石墨烯单晶。

843

843

0

0

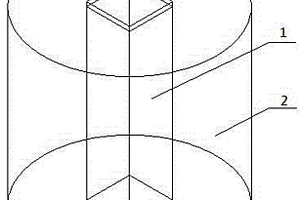

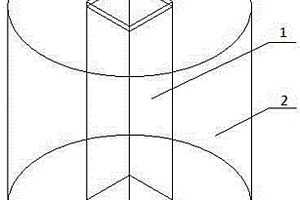

本发明公开了一种强化聚晶立方氮化硼复合超硬材料的制备方法,在PCBN材料中添加了如立方碳氮化硼c-BC2N、碳化硼(B4C)和纳米孪晶立方氮化硼(nt-CBN)等超硬材料的增强相,是一种高温高压烧结合成超硬复合材料的新方法,属于超硬材料领域。其步骤为将硬度极高的材料切割成增强芯柱体,在粉料中埋入增强芯柱体后放入叶腊石块在高温高压的条件下合成,得到具有增强芯的PCBN材料。本发明制备的强化PCBN复合超硬材料兼具有PCBN的韧性,和媲美天然金刚石材料的超高硬度,解决了现代机械加工行业对刀具越来越高的要求以及某些极超硬材料在应用方面的尴尬局面,拓宽了超硬材料的应用领域。

1199

1199

0

0

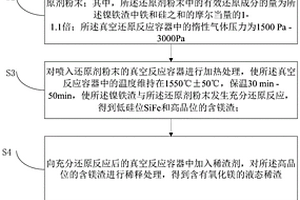

本发明提供一种金属镁的生产方法,包括如下步骤:将高温熔融态的镍铁渣加入到真空反应容器中,并对真空反应容器进行抽真空处理;向抽真空处理后的真空反应容器中喷入还原剂粉末;对喷入还原剂粉末的真空反应容器进行加热处理,使镍铁渣与还原剂粉末发生充分还原反应,得到低硅位SiFe和高品位的含镁渣;向充分还原反应后的真空反应容器中加入稀渣剂,得到含有氧化镁的液态稀渣;向加入稀渣剂后的真空反应容器中加入硅铁,对真空反应容器内产生的单质镁进行净化回收处理,得到金属镁。利用本发明能够解决现有技术中,从镍铁渣中提取金属镁的过程中反应效率低、成本高、对镍铁渣的利用量有限等问题。

1258

1258

0

0

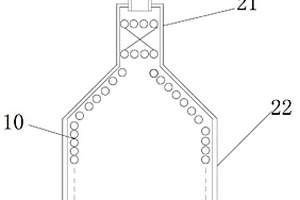

本发明公开了一种延迟焦化炉,该延迟焦化炉包括辐射段,该辐射段具有换热管(10),其中,该换热管中设置有强化传热元件,该强化传热元件包括扭曲片,该扭曲片上具有孔。本发明还公开了一种锅炉,该锅炉包括加热段,该加热段具有换热管(10),其中,该换热管中设置有强化传热元件,该强化传热元件包括扭曲片,该扭曲片上具有孔。本发明还公开上述延迟焦化炉和锅炉在化工领域中的应用。通过上述技术方案,在延迟焦化炉的辐射段的换热管和在锅炉的加热段的换热管中设置有本发明的强化传热元件,其阻力较低,传热系数较高,以达到降低燃料量,增加处理量的作用。并且,该延迟焦化炉的辐射段的换热管易于工业清洗,真正实现了工业化。

807

807

0

0

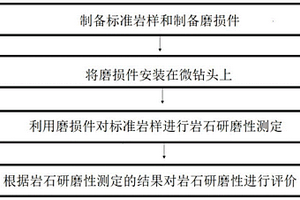

本发明提供了一种岩石研磨性的测定及评价方法,属于石油天然气勘探开发领域。所述方法包括:步骤一:制备标准岩样和制备磨损件;步骤二:将磨损件安装在微钻头上;步骤三:利用磨损件对标准岩样进行岩石研磨性测定;步骤四:根据岩石研磨性测定的结果对岩石研磨性进行评价。本发明的岩石研磨性测试方法钻磨岩石的破岩机理与金刚石类钻头的破岩机理一致,能够真实、准确的反映岩石的研磨特性,而且本发明岩石研磨性指标及其评价方法能够对具有不同研磨性的岩石进行有效区分和评价。

1061

1061

0

0

本发明提供了一种硼化钛增强钛基复合材料及其制备方法,该制备方法包括以下步骤:氢化,将钛原料进行氢化处理;所述氢化处理采用氢气和硼氢化合物气体;破碎,将经过氢化处理后的钛原料进行破碎处理,得到含硼的氢化钛复合粉末;将所述氢化钛复合粉末依次进行成形及烧结处理,得到硼化钛增强钛基复合材料。该制备方法采用气态硼氢化合物和氢气混合气体对钛物料进行氢化,达到吸氢破碎目的的同时,在粉末颗粒中均匀复合引入硼元素,后续将破碎粉末直接成形和烧结致密化制备硼化钛增强钛基复合材料,并且最终制备的硼化钛增强钛基复合材料杂质含量低、第二相分布均匀、综合力学性能优异。

1284

1284

0

0

一种高强度粉末奥氏体不锈钢的制备方法,属于粉末冶金领域。本发明以水气联合雾化制备的含钛不锈钢粉末为原料,加入锆铪粉作为固碳剂和固氧剂,将锆铪粉和雾化钢粉经高能球磨后经成形、烧结和热处理,获得高强度粉末不锈钢制品。锆、铪与钛属于同族元素,化学性质相近,加入不锈钢体系中能够进一步防止晶间腐蚀的同时,在烧结及热处理过程中Ti、Zr(Hf)、O三种元素形成有序相,达到降低钢基体氧含量和第二相强化的作用,提高钢基体塑性的同时大幅度提高材料强度,进而得到高强度粉末不锈钢制品。本发明制备工艺简单,无需额外设备,具有生产效率高、无污染与夹杂、性能优异等优点。

1323

1323

0

0

一种两步扩散法制备高性能双主相烧结混合稀土铁硼磁体的方法,属于稀土磁性材料制备技术领域。两种主相合金的成分分别为RE‑Fe‑B(RE为Nd或Pr)和(Nd,MM)‑Fe‑B,MM为混合稀土。本发明工艺,先以PrHoFe合金速凝片为扩散源,在(Nd,MM)‑Fe‑B氢破碎的粉末颗粒表面均匀地包覆一层富PrHo的化合物,利用Pr2Fe14B、Ho2Fe14B较高的各向异性场来提高矫顽力;然后以ZrCu合金速凝片为扩散源,在经第一步扩散后的粉末颗粒表面均匀地包覆一层富Zr层,阻止烧结过程中含MM主相晶粒的长大以及抑制与双主相中另一主相之间的互扩散,从而获得高矫顽力。

一种双连续相Ti3AlC2/Ni基复合材料及其无压浸渗制备方法。该材料中Ti3AlC2的体积含量为20~80vol%,其余为Ni基合金。该材料的显微结构为陶瓷相Ti3AlC2与金属相Ni基合金各自呈三维空间连续分布,在空间呈网络交叉结构,二者界面结合牢固。该材料的制备方法:将不同孔隙率的Ti3AlC2预制体置于石墨坩埚内,在其上方放入预先烧制的Ni基合金锭,在真空下,以10~30℃/min升温至1150~1500℃。在保温开始30min时,停止抽真空,同时往炉内通入氩气,气压0.5~1Bar,保温时间为30~120min,以10~30℃/min冷却到室温,得到双连续相Ti3AlC2/Ni基复合材料;该材料具有高强度、高硬度、高耐磨、耐高温等显著特点,可广泛用于航天、军工、交通运输、机械制造等领域的关键器件。

1094

1094

0

0

本发明属于地质勘探和石油开采工业中牙轮钻头的制备技术领域,特别是提供了一种新型的金刚石夹心式的超细晶粒硬质合金球齿的生产技术,可将人造金刚石颗粒加入到硬质合金球齿的心部,从而大幅度提高了球齿的切削性和耐磨性。本发明同时采用颗粒熔浸铸造工艺将塔轮表面全部用硬质合金层覆盖的技术,可将所有球齿用硬质合金层加固,连接成一个整体。这种牙轮钻头实际上从材料和总体结构上都做了改变,大大改善了每个球齿的受力状态,使局部球齿受到的碾压力和冲击力很快通过硬质合金整体壳层迅速地缓冲、分散开来,最终提高牙轮钻头的钻进速度和使用寿命,这种钻头在条件恶劣的海底石油钻探中,更能显露出其优异的特性。

828

828

0

0

本发明公开了一种含有增强芯的聚晶金刚石超硬耐磨材料的制备方法,它添加了立方氮化硼c-BN、立方碳氮化硼c-BC2N、碳化硼B4C或纳米孪晶立方氮化硼nt-CBN作为增强芯,并将之切割成小柱状,将增强芯柱体埋入金刚石微粉后放入叶腊石块在高温高压的条件下合成,得到含有增强芯的PCD材料。本发明制备的新型超硬耐磨复合材料,综合了超硬极限材料近似于天然金刚石的超高硬度和聚晶材料的韧性两种特性,拓宽了超硬极限材料和聚晶材料PCD的应用范围,也为机械制造及石油、地质勘探行业对超硬耐磨材料性能要求日渐提高的现况给出一种解决方式。

1139

1139

0

0

一种利用废旧永磁电机磁钢制备高矫顽力再生烧结钕铁硼磁体的方法,属于磁性材料技术领域。本发明采用稀土氢化镝纳米粉末掺杂技术再生废旧稀土永磁电机磁钢制备高矫顽力烧结NdFeB永磁。本发明步骤为:氢爆和气流磨工艺制备NdFeB粉末;物理气相沉积技术制备氢化镝纳米粉末;将两种粉末混合,磁场取向并压制成型;压坯在不同温度下进行脱氢处理,烧结及热处理,获得烧结磁体。采用本发明制备的再生磁体矫顽力可以超过原始磁钢水平,而剩磁和磁能积接近原始磁钢水平。本发明方法工艺流程短,成本能耗低,节约资源。

1084

1084

0

0

本发明公开一种改善Nb?Si基多元合金室温断裂韧性的方法,属于超高温结构材料领域。本发明应用等离子旋转电极雾化法,以Nb?Si基多元合金棒作为旋转电极,以等离子束为加热源,通过合理的旋转速度和等离子束功率参数设置,在真空条件下制备具有微米?亚微米级相尺寸的Nb?Si基多元合金粉末。再以该粉末为原料,应用放电等离子技术烧结制备出组织均匀致密的Nb?Si基多元合金锭,显微组织由微米?亚微米级的NbSS固溶体和Nb5Si3强化相两相组成。本发明通过等离子旋转电极雾化技术和放电等离子烧结技术相结合,细化了Nb?Si基多元合金组织,使Nb?Si基多元合金中NbSS固溶体相的室温断裂式由传统凝固条件下的解理型断裂转变成延性的韧窝型断裂,大幅改善了Nb?Si基多元合金的室温断裂韧性。该细化Nb?Si基多元合金组织的制备方法实用性较强。

1094

1094

0

0

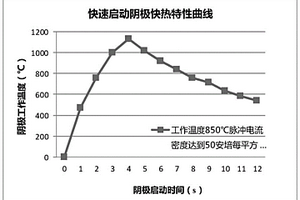

本发明公开一种可快速启动的阴极组件,该阴极组件中包含:阴极主体,包含含孔的钨基体,且所述钨基体的表面和孔道中结合有含钪铝酸盐;与该阴极主体相结合的热子组件,包含热丝以及共熔瓷。该阴极组件可以解决现有技术中针对大功率快启行波管对高电流密度、3秒启动以及高可靠性的需求并不能得到满足的问题。本发明还公开了该可快速启动的阴极组件的制备方法和应用。

1039

1039

0

0

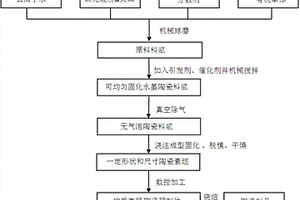

本发明公开了一种碳化硅陶瓷制品及其无模成型方法,涉及材料制备领域,解决了现有的制备工艺无法制备出表面质量高、结构均一及复杂形状的陶瓷制品。本发明的主要技术方案为:碳化硅陶瓷制品的无模成型方法,包括:将制备碳化硅陶瓷制品的原料混合球磨,制得原料料浆;制备陶瓷制品的原料包括碳化硅、炭黑、分散剂、有机单体及水;将引发体系加入至原料料浆中,混合均匀,得到陶瓷料浆;对陶瓷料浆依次进行真空除气处理、注模成型、脱模干燥,制得陶瓷素坯;对陶瓷素坯进行数控加工,加工成设定形状的陶瓷预制体;将设定形状的陶瓷预制体在1500-1800℃的温度下进行烧结处理,得到碳化硅陶瓷制品。本发明主要用于制备出表面质量高、结构均一及各种复杂形状的碳化硅陶瓷制品。

886

886

0

0

本发明提供一种钨丝蒸发篮,所述钨丝蒸发篮的钨丝表面包覆有一层陶瓷。本发明还提供该钨丝蒸发篮的制备方法,所述方法包括将氧化铝和阿拉伯树胶形成的浆体包覆在钨丝蒸发篮的表面,干燥后置入热蒸镀机,对钨丝通电使氧化铝陶瓷烧结的步骤。本发明还提供所述钨丝蒸发篮在金属热蒸发镀膜中的应用。

943

943

0

0

本发明所述的一种零件表面熔覆层工艺方法,将自熔性合金粉末用粘接剂浸透后喷涂于零件的表面,能使自熔性合金粉末均匀地涂覆在金属机械零件表面,利用水槽清洗回收自熔性合金粉末,浪费小,利用率高。同时在喷涂前采用了除油、喷砂或预机加工处理,在熔覆后又采用了精加工工艺,使熔覆涂层加工后的零件表面质量均匀稳定,能够很好地满足使用性能要求。

1128

1128

0

0

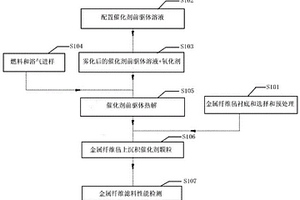

本发明公开了一种具有除尘和催化净化VOCs功能的金属纤维滤料的制备方法,该制备方法包括:提供一金属纤维毡衬底;配置催化剂前驱体溶液,催化剂前驱体溶液包括前驱体和燃烧性溶剂;采用雾化送样将催化剂前驱体溶液送入燃烧器,雾化后的催化剂前驱体溶液与氧化剂在燃烧器中混合;在燃烧器中加入燃料和浴气,使雾化后的催化剂前驱体溶液、氧化剂、燃料和浴气共同燃烧;雾化后的催化剂前驱体溶液经热解后,形成催化剂核;催化剂核聚集、长大,并沉积到金属纤维毡衬底上,形成具有除尘和催化净化VOCs功能的金属纤维滤料。本发明还提供一种利用上述方法得到的具有除尘和催化净化VOCs功能的金属纤维滤料及其在净化处理含有粉尘和VOCs的混合废气中的应用。

1177

1177

0

0

一种制备复杂形状和高尺寸精度高铌钛铝合金零部件的方法,属于高铌钛铝金属间化合物材料成形技术领域。工艺是将氩气雾化高铌钛铝粉末与不同质量配比的石蜡PW,低密度聚乙烯LDPE,聚丙烯PP,硬脂酸SA组成的聚合物粘接剂以63~69%的装载量混炼、制粒,注射成形,随后采用溶剂脱脂和真空气氛中热脱脂脱除粘接剂,并在600~1000℃进行预烧结,最后在真空气氛中1460~1480℃进行烧结制得高NB-TIAL合金零部件。优点在于:可直接制备出具有复杂形状、高尺寸精度和性能优良的高NB-TIAL合金零部件,实现较低成本高NB-TIAL合金零部件的批量生产。

954

954

0

0

一种Mo2FeB2基钢结硬质合金的制备方法,属于结构功能材料制备领域。本发明采用BN、羰基铁、Mo作为反应原料先制备出高纯度的Mo2FeB2三元复合硼化物粉。用所制备的Mo2FeB2粉作为硬质相,铁基合金粉作为粘结相,制备Mo2FeB2基钢结硬质合金。其优点在于:(1)制备出Mo2FeB2粉纯度高,无杂质相,易破碎或无需破碎。(2)Mo2FeB2硬度高,导电率高,具有良好的耐磨性、耐腐蚀性和耐高温性,且与钢基体的润湿性良好,其钢结硬质合金组织易控制,力学性能优异,性能稳定。(3)钢结硬质合金的烧结温度低,能耗低,适用于工业化需求。

1249

1249

0

0

一种高耐磨辊压机挤压辊及其制造工艺,属于挤压辊技术领域,在挤压辊的表面加工出圆形槽,槽的间距3-6mm,在槽内镶嵌硬质合金圆柱,硬质合金圆柱高于挤压辊表面2mm,然后通过钎焊的方法将硬质合金与挤压辊连接,硬质合金的成分为(重量百分比%):WC?66-92%;TiC?0-30%;Co?3.9-8%;Cr?0.1-0.3%。挤压辊上钎焊上硬质合金后,耐磨性比堆焊方法大大提高,使用寿命长,减少了挤压辊更换次数,提高了设备利用率。

1273

1273

0

0

本发明公开了属于陶瓷靶材技术领域的一种高密度HfO2靶材的制备方法。本发明利用碱性溶剂对HfO2粉体预处理,将预处理后粉体置于马弗炉、热压炉中烧结,然后粉碎、过筛,再置于热压炉中进行三段式热压烧结,最后随炉冷却,得到HfO2靶材;所得HfO2靶材外观呈均匀灰色,相对密度达到85%~95%,具有高强度、不易开裂的特点,适用于溅射制备光学薄膜。

1195

1195

0

0

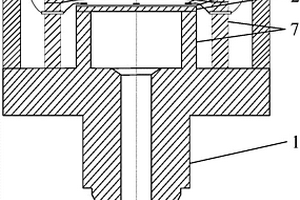

本发明属于先进传感器技术研究中的传感器优化设计的技术领域,具体涉及一种具有自保护功能的硅‑蓝宝石压力传感器敏感结构。本发明提出了一种具有自保护功能的硅‑蓝宝石压力传感器结构,主要用于解决高压测量时由于压力超出量程范围而造成传感器敏感膜片损坏,进而导致传感器失效的问题。该传感器结构主要包括钛合金壳体、钛合金应变膜片、蓝宝石膜片、单晶硅应变电阻、钛合金保护膜片、金属引线和支架。蓝宝石膜片上设置有单晶硅应变电阻,通过金属引线连接成电桥,并引出到传感器壳体外。本发明采用双膜片结构,可以有效保护压力传感器敏感膜片,避免其在被测压力超出压力量程范围时损坏。

917

917

0

0

本发明属核燃料微球的制备方法,主要特征是采用全胶凝法制备核燃料微球。本发明提出了一种胶液配制的新方法和计算胶液分散参数的新公式及操作工艺,使胶液在常温下稳定性好,分散胶滴形状圆,大小均匀,全凝胶球为细晶粒结构,强度高,热处理性能优良,最终产品致密,球形好、无微观裂纹,完全满足高温气冷核反应堆的设计要求,而且还可应用于生产非核材料如球形催化剂,陶瓷热交换材料。

1620

1620

0

0

一种超细晶WC-Co硬质合金制备方法,属于高性能功能材料领域。混合粉末组成为:Co:8-11wt%,VC:0.001-0.7wt%,Cr3C2:0.001-0.8wt%,余量为晶粒尺寸为0.2-0.5μm WC将混合粉末按重量百分比称量后进行机械合金化处理,球磨时间15-60min,球磨机转速为800-1400rmin-1;球料比为5∶1-10∶1,球磨介质的加入量为高出装入球粉料表面的5-10mm;将混合粉末预成型为致密度为50-70%的预成型坯,然后采用六面顶超高压烧结制备超细WC-Co硬质合金,烧结电压为1.25V-1.40V,烧结压力为10-12GPa,烧结时间为60-120s。优点在于,在加热的同时施加非常高的压力使粉末快速致密化,制得的产品达到全致密,硬度可达93.1HRA,WC晶粒尺寸几乎没有长大。

822

822

0

0

一种金属基复合材料制备方法,属于结构材料制备领域。与传统粉末冶金工艺相比,其优点在于:(1)省去了传统粉末冶金压制-脱胶-烧结等一系列复杂工艺。(2)通过毛细管力和Ti-C反应诱导作用改善金属液与陶瓷相的润湿性,不存在粉末冶金烧结工艺中金属与陶瓷相润湿性差而出现冒汗、金属液流失等现象。其特征在于多孔骨架采用凝胶注模糖体造孔法制备,多孔骨架内部为全部连通气孔,且气孔率在70~80%,熔渗过程可以采用各种配C的金属粉,包括铁粉、镍粉、钴粉和其它合金粉。最终制备出原位生成TiC和陶瓷相弥散分布在金属基体中的金属基复合材料。该技术成本低,工艺简单,可以制备大尺寸、形状复杂的制品,最终制品能保持多孔骨架的形状,可以做到近净尺寸成型。

中冶有色为您提供最新的北京北京有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!