全部

1077

1077

0

0

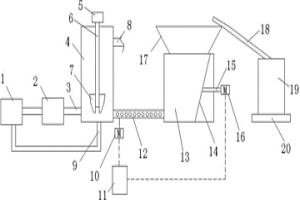

本实用新型属于冶金固废综合利用设备技术领域,具体地涉及一种金属矿渣铁精粉分离用浮选机,包括浮选机本体,所述浮选机本体内设有搅拌轴,所述搅拌轴一端连接有电机,搅拌轴的另一端设有搅拌叶片,所述浮选机本体的一侧上端设有铁精粉排出管,浮选机本体另一侧的下端设有尾渣排出管,所述尾渣排出管连接有过滤器和加压器,所述加压器通过循环进管与浮选机本体的底部连通,所述浮选机本体的加料口通过传送带连接有加料器,所述传送带由传送带电机驱动,所述加料器内设有推板,所述推板通过推杆连接有推板电机,所述推板电机和传送带电机电连接有变频控制器。本实用新型具有可有效分离出金属矿渣中的铁精粉且能实现自动加料的优点。

796

796

0

0

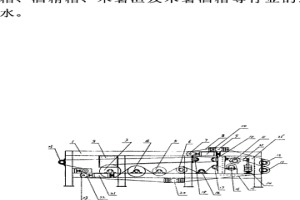

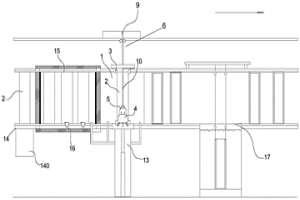

一种带式浓缩压滤机,由设备框架(1)、气控箱(2)、一级回旋脱水辊(3)、二级回旋脱水辊(4)、三级回旋脱水辊(5)、四级回旋脱水辊(6)、上涨紧辊(7)、上滤带(8)、上调偏(9)、上滤带回头辊(10)、上滤带动力辊(12)、下滤带动力辊(13)、下滤带(15)、六级回旋脱水辊(17)、五级回旋脱水辊(18)、下滤带回头辊(19)、下调偏(20)、下涨紧气缸(21)、下涨紧辊(22)、下滤带手动涨紧辊(23)、上涨紧气缸(24)、下滤带调整辊(25)组成,其不同之处在于靠近六级回旋脱水辊(17)的设备框架(1)上固定连接至少一个压榨设备(26),因而结构简单、加工过程简单、脱水后物料里面含水量少、脱水压力大、能够达到直接烘干的要求,特别适用于城市污泥、化工、炼油、冶金、造纸、制革、制糖、食品、洗煤、印染、豆渣、薯渣、酒糟、酒精糟、木薯渣及木薯酒糟等行业的连续脱水。

1128

1128

0

0

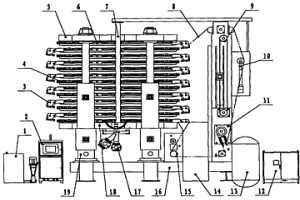

本实用新型涉及的是可广泛应用于石油、化工、冶金等各领域,用于输送物料管道的伴热,蒸馏塔重沸器的热源,通风、干燥及各工况物料加热的一种逆式湍流改性等离子高温换热机组。该机组对已有技术进行改进,在换热器壳体内换热管的管束中间设有一块隔板,在隔板的上、下方分别设置折流板,换热管的表面设有绕轴的环纹,并经过改性等离子处理。本实用新型逆式湍流改性等离子高温换热机组,与已有技术相比,由于换热管采用绕轴环纹结构,增加了湍流强度;换热管表层采用强化改性等离子处理,进一步增大传热系数;换热器壳体内换热管的管束中间增加的隔板,使蒸汽的气流与循环水流完全逆流换热,加大了换热行程,最大程度的提高了换后温度和回水温度。

863

863

0

0

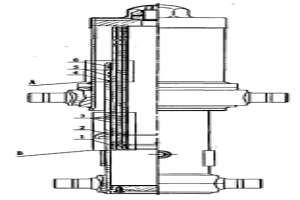

本实用新型涉及一种压滤机,属于冶金技术领域。一种立式压滤机,特征在于包括机架,机架上固定液压油缸,在液压油缸上设有上压板与下压板,上压板与下压板之间放置滤板组,滤板组层叠放置,滤板组中部设有用于导正的导向柱,滤板组上设有高压水口,滤板组两端设有改向辊,滤布在滤板组内通过改向辊呈S型缠绕,滤布在滤板组外依次穿过张紧装置、纠偏装置、驱动装置、清洗装置形成封闭环形。本实用新型的立式压滤机,利用高压水及压缩空气对料浆腔内的物料进行挤压、风干,达到将固液进行分离的目的,这样不仅使工艺路线简单、可靠、提高了工作效率,同时减少了设备的占地面积,减少了洗涤用水量,真正做到了节能环保。

749

749

0

0

本实用新型涉及一种通水轴贯穿孔对称度的测量装置和测量方法,所述测量装置包括连接块、定位轴和测量轴,所述定位轴和测量轴并排固定在连接块上,所述定位轴用于穿过通水轴的贯穿孔对通水轴进行定位;所述测量轴与安装在定位轴上的通水轴之间有不大于2mm的间隙。本实用新型结构简单、成本低、效率高,实用性和经济性高。本实用新型适合于任何一种轴与贯穿孔的对称度的测量,可广泛应用于冶金机械制造领域。

999

999

0

0

一种摆线液压马达配油盘结构,包括凸字形圆柱体结构的配油盘本体,所述配油盘本体中心开有花键孔,其特征是,所述花键孔的外围径向设置有8个直孔和8个斜孔,所述直孔的圆心共圆,所述斜孔的圆心共圆,所述直孔的圆心共圆直径小于所述斜孔的圆心共圆直径,所述直孔和所述斜孔间隔布置。本技术方案的优点是:采用粉末冶金工艺制作直接成型,花键孔周围均匀开有8个直孔和8个斜孔;减少了加工工序,不需要再采用高精度的加工设备对配油孔进行加工,在保证几何精度的前提下,可以减少其加工过程中对设备的限制,降低加工难度和加工成本,并有效降低了流量脉冲率,降低了噪音,效果提高一倍以上。

1006

1006

0

0

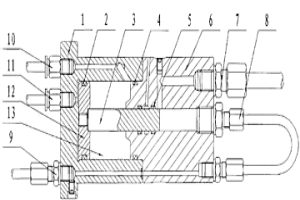

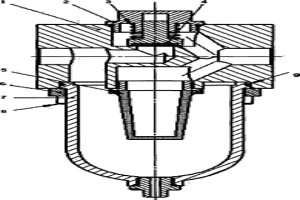

本实用新型涉及一种气动油泵,其属于机械加工技术领域。它解决了现有技术中的气动油泵结构比较复杂、使用寿命较短,安装和维护比较困难的缺陷,其主要包括泵盖与泵体,所述泵盖安装在泵体上并形成密闭的内腔;所述内腔内设有通过活塞杆安装在泵体上的活塞;所述泵盖上设有压缩空气进口甲、压缩空气进口乙和润滑油出口;所述泵体上设有润滑油进口和单向阀;所述活塞与泵盖间、泵盖与泵体间和活塞杆与泵体间分别设有密封圈甲、密封圈乙和密封圈丙。本实用新型主要用于石油行业,还可以用于化工、船舶、电力、粮油、食品、医疗、建材、冶金及国防科研等行业。

1085

1085

0

0

本实用新型涉及一种铁水包工作衬,属于钢铁冶金铁水包工艺技术领域,其特征在于,包底工作衬由三层结构组成,自下而上依次为包底工作衬平砌耐火砖(7)、包底工作衬立砌耐火砖(6)、包底工作衬浇注料(11);包壁下部的铁流冲击区工作衬耐火砖(5)比包壁上部工作衬耐火砖(3)加厚20~30mm;在包壁上部工作衬耐火砖(3)、包壁下部铁流冲击区工作衬耐火砖(5)的外表面涂抹包壁涂抹料层(4),在铁水包包沿压板(9)上部涂抹包沿涂抹料层(10)。采用本发明同比提高铁水包工作衬使用寿命300~400炉次,同比降低铁水包耐材成本30%以上。

812

812

0

0

本实用新型涉及一种铜合金的制造系统,尤其涉及一种窄结晶温度范围铜合金的制造系统,其属于冶金、铸造技术领域。它提供一种窄结晶温度范围铜合金的制造系统,以消除铸件的夹杂、缩孔、缩松、气孔、对流等铸造缺陷,提高产品的合格率和材料利用率,同时达到节能减排的目的,其主要包括:直浇道、横浇道和内浇口,所述直浇道、横浇道和内浇口相互连通,可操作引导、分配、控制、调节金属液;冒口和型腔,所述冒口和型腔依次设在内浇口的下游,所述冒口可操作对由内浇口所输送至型腔中的金属液进行补缩处理,所述型腔可操作将金属液凝固完成浇铸。

944

944

0

0

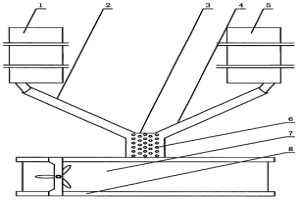

本实用新型涉及一种节能铅锌合金Y型熔炉,属于冶金熔炼装置领域,包括锌熔炉、铅熔炉及铅锌合金熔炉,本技术要点在于锌熔炉、铅熔炉及铅锌合金熔炉之间呈Y型平面结构排列,锌熔炉、铅熔炉分别位于Y型结构的前端,铅锌熔炉位于Y型结构的末端,锌熔炉、铅熔炉与铅锌合金熔炉之间通过Y型流料槽联为一个整体。本实用新型对现有技术进行上述改进后,由于设计了全新的铅、锌熔炉及铅锌合金熔炉的Y型排列布置方式,并采用了具有扰流功能的Y型流料槽,而且铅锌熔炉内设置了专用的滴熔支架,该滴熔支架能够接续循环工作,因此具有结构简单,使用操作方便,能耗低,可使合金质量稳定的优点。

1191

1191

0

0

本实用新型涉及一种不锈钢复合耐腐蚀钢筋。它可获得耐腐蚀性能好,成本低,可批量生产的钢筋。钢筋直径为6mm~40mm,它主要由芯部金属和其周围沿芯部金属长度方向包覆的不锈钢合金层组成,两者间冶金结合,不锈钢合金层的厚度为1mm~10mm。

970

970

0

0

本实用新型公开了一种空气过滤器,尤其是一种带单向阀的的空气过滤器,通过在铜珠烧结滤芯和套在其外的铝杯组成的过滤器上安装一单向阀,并且使铜珠烧结滤芯和铝杯分别与单向阀固定,从而不仅保证铜珠烧结滤芯在堵塞的情况下,过滤器依然能正常工作,并方便工作人员尽快对铜珠烧结滤芯进行清洗,该空气过滤器主要适用于铁路机车、冶金、矿山、机械电子、仪器仪表、铸造锻压、石油化工、医药食品、卫生造船等行业的气体管路的净化要求。

922

922

0

0

本实用新型公开了一种长行程双导向套筒式多级液压缸,其属于一种液压元件。它解决了现有技术中液压缸在长行程中工作不稳定的缺陷。其包括套筒,套筒内设有轴用卡键、孔用卡键和密封件,套筒的一端设有作为主导向的非金属导向环,套筒的另一端设有作为浮动导向的金属导向环,金属导向环的横截面呈“凸”字形并嵌入套筒的外径。本实用新型主要用于冶金、矿山、起重、运输、船舶、锻压、铸造、机床等行业。

693

693

0

0

一种带有狭缝的吹氩滑板砖,本实用新型涉及冶金领域,是一种在钢包、连铸中间包上的滑动水口上使用的带有狭缝的吹氩滑板砖。其特征是在制作滑板砖透气部位的预留孔时,可将其制作成棱形的、圆形的或带锯齿形的。耐材小塞制作成圆形的,或棱形的或孔壁带凹槽的,两者装配后形成的狭缝可通过气孔。

962

962

0

0

本实用新型涉及钢铁冶金技术领域,具体为一种钢包底吹氩自动对接装置,该装置包括发射器和接收器,发射器包括定位头和外部吹氩装置,接收器包括接收碗口和钢包的氩气接口;外部吹氩装置包括氩气管连接头,氩气管连接头的轴线与定位头的中轴线重合,氩气管连接头嵌入在定位头内部并与定位头滑动连接,接收碗口的接收碗口顶部的内表面与定位头的面相适应,氩气接口的氩气接口内表面的形状与氩气管连接头外表面的形状相适应,通过电磁铁控制定位头与接收碗口顶部完全重合后,控制氩气管连接头与氩气接口内表面连接,提高钢包底吹氩自动对接精度和对接成功率,操作工艺简单,自动化程度高,减少工人劳动强度。

867

867

0

0

本实用新型的名称为一种皮带机下托辊调偏装置,包括支架和滑柱体,两个所述滑柱体滑动设置在所述支架的正面,所述滑柱体的正面设置有托板,所述托板呈三角形,所述托板的斜边朝上,所述托板的斜边设置有若干高度不同的托齿;所述支架的正面下方设置有套筒,所述套筒内螺纹连接有螺杆,所述螺杆的顶部抵靠在所述滑柱体的底面,所述螺杆的侧面上方还设置有转杆。本实用新型中,能安装在空间较小的运输机尾部,使用安装较为方便,采用若干可升降的托齿,能实现调偏、张紧等操作,对不同高度的运输机尾部均可使用,单人操作即可,实际应用方便,在冶金行业的皮带运输机中能广泛使用。

1157

1157

0

0

本发明属于冶金技术领域,公开了一种利用含钨废料生产粗颗粒碳化钨粉的方法,含钨废料经过除杂提纯及氧化焙烧后,再将物料按一定重量比混合,然后放入反应炉中反应,经过SHS还原法生产成碳化钨粉,出炉后除杂,取样分析合格后,干燥处理,然后筛分,按照客户要求进行包装入库。本发明有效的利用含钨废料,实现了含钨废料的深加工,资源回收率高,经济效益显著;且生产出的碳化钨的纯度高,有害杂质元素低,化学成分优良,外观好。

764

764

0

0

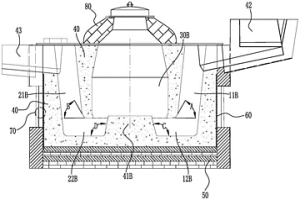

本发明公开了一种气压浇注炉炉体结构及其炉筑炉胎模,气压浇注炉的炉衬由填充于所述筑炉胎模周围的耐火材料修筑而成;所述筑炉胎模熔化后,其所占据的空间形成炉体内腔,所述炉体内腔包括由所述进液部形成的进液区、由所述炉膛部形成的炉膛区和由所述出液部形成的出液区,设置于炉底的衬底凸台的顶面不低于所述炉膛区的底面。本发明所公开的炉体结构,通过对炉体的形状结构、相关尺寸及连接方式等进行优化,降低了炉内保压铁水量和开浇铁水量,减少了铁水在气压炉内等待的时间和温度下降幅度,从而降低残余Mg消耗和铁液过冷的风险,减少白口倾向,提高了铁液的冶金质量,有利于管壁粘渣的清理,降低生产成本,适于推广应用。

1099

1099

0

0

本发明属于钢铁冶金辅料技术领域,具体公开了一种中碳碱性钢水保温覆盖剂及其制备方法,所述中碳碱性钢水保温覆盖剂包括以下质量百分数的组份:LF精炼尾渣50%‑60%、高炉渣粒10%‑20%、焦粉7%‑15%、未膨胀蛭石8%‑15%、萤石7‑10%;所述制备方法包括如下步骤:按组份的质量百分数称取各组分,混合后经润磨得到中碳碱性钢水保温覆盖剂。该覆盖剂开发成本低并实现LF精炼尾渣的高效利用。

1187

1187

0

0

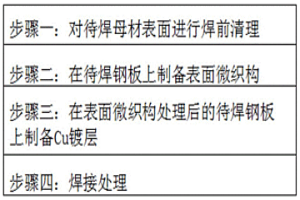

本发明属于焊接技术领域,具体为一种Cu元素‑表面微织构复合调控作用下的铝/钢激光焊接方法,是针对铝合金和钢存在焊接难度大的缺陷所提出,包括:首先对待焊母材表面进行焊前清理、其次在待焊钢钢板表面进行微织构制备、再次在微织构处理后的待焊钢板表面制备Cu镀层、最后焊接处理四个步骤。本发明通过微织构的制备改善了界面金属间化合物的形貌分布,使铝钢界面脆性金属间化合物由平直粗大向断续弯曲状改变,对裂纹的扩展起到了有效的阻断作用,而且Cu元素的加入阻碍了Fe、Al原子的相互扩散,有效降低了界面金属间化合物层的厚度,改善了界面组织的性能,利用Cu元素‑表面微织构的“冶金‑物理”复合调控有效提升铝钢界面性能。

1114

1114

0

0

本发明公开了一种不锈钢/碳钢复合管浇注系统以及生产系统,包括浇注系统、浇注前对基层管进行处理的预处理机构、加热炉、加热系统以及对浇注后的复合管进行热处理的热处理机构;加热系统与气氛保护系统分别通过管道与所述加热炉相连通;该系统结构可靠,自动化程度高,无需大量人工操作,提高了产品稳定性及生产效率;该系统采用固液复合的结构生产不锈钢/碳钢复合管,降低了生产过程对真空度的要求,不锈钢/碳钢界面间通过熔合实现冶金结合,强度足以满足后续热轧生产的需求;且该系统通过设计内、外双层陶瓷模具,简化了采用砂型铸造或消失模铸造进行固液复合时复杂的前置工艺流程,并可适应多种规格、多种成分的生产要求。

1176

1176

0

0

本发明属于钢铁冶金技术领域,具体地讲,本发明涉及一种能适应中间包钢水过热度的水口。该水口由水口本体和水口外套组成,水口外套可组装至水口本体上,也可从水口本体上拆下,水口本体除能起到水口的常规功能外,还能起到加速水口散热的作用,水口外套能起到延缓水口散热的作用,水口本体和水口外套配合使用能起到调节中间包钢水过热度的作用。通过增多或减少水口外壁上固定的水口外套的数量,能增快或减慢水口的散热速度,改善铸坯质量和提高铸机产量。

1154

1154

0

0

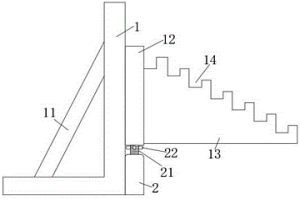

本发明涉及一种烧结矿全封闭竖式风冷却窑及其工作方法,属于冶金生产技术领域,装置包括冷却窑体,冷却窑体内部中空,冷却窑体包括上料区和冷却区;冷却窑体上设有至少两个冷风单元,冷却窑体上端设有上料封仓,冷却窑体内部设有热风散热单元,热风散热单元贯穿冷却窑体;冷风单元包括冷风入口风管和冷风篦条组,冷风篦条组位于冷风入口风管与冷却窑体连接处;热风散热单元包括热风出口风管、热风容置柱和热风篦条组,热风容置柱位于冷却窑体内部,热风出口风管与冷却窑体相连,热风篦条组位于热风容置柱上。本发明实现了烧结矿的全封闭冷却,简化了设备结构,具有投资省、运行可靠的优势,降低了工人强度,改善了现场环境,提高了工作效率。

948

948

0

0

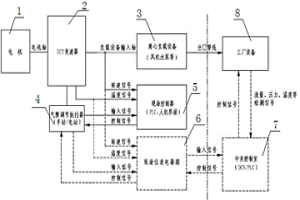

本发明公开了一种离心负载设备磁涡流耦合变速控制系统,末端与工厂设备连接,它包括由电机、ECT变速器、离心负载设备、气隙调节执行器、现场控制器构成的现场控制系统、以及由电机、ECT变速器、离心负载设备、气隙调节执行器、现场仪表电器箱、中央控制室构成的中控室控制系统,所述电机输出端与ECT变速器连接,ECT变速器输出端通过离心负载设备与工厂设备连接,所述ECT变速器设有与ECT变速器配套连接的温度传感器、转速传感器、气隙调节执行器,所述温度传感器、转速传感器、气隙调节执行器的输出端直接连接到现场控制器构成现场控制系统、经由现场仪表电器箱连接到中央控制室构成中控室控制系统。该系统的节电率可达20–60%,在石油化工、冶金、电厂、矿山、水泥等行业领域具有十分广阔的应用前景。

806

806

0

0

本发明涉及一种节能环保型中间包干式料及其制备方法。所采用的技术方案是:按Mg0为50-80wt%和Ca0为15-45wt%的理论含量,将50~70wt%的3~0mm菱镁矿和石灰石的混合物颗粒料、25~45wt%的小于0.088mm镁砂和消石灰混合物粉料、0.5-10wt%的硅微粉和硼砂的混合剂和5~15wt%的结合剂混合,经搅拌和振动成型后,在220-320℃条件下烘烤,脱模得到中间包干式工作衬料。本发明工艺简单、施工方便,成本低、环境友好、节约能源;所制备的节能环保型中间包干式工作衬具有优良的冶金效果和使用后易于解体的特点。

中冶有色为您提供最新的山东有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!