全部

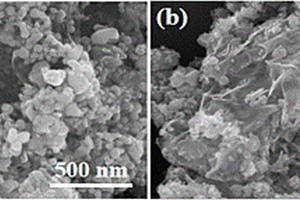

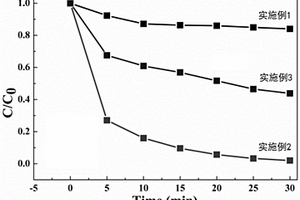

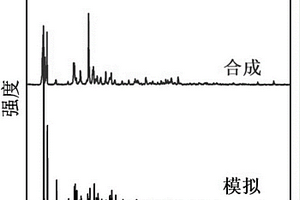

本发明公开了一种硫化铟银/还原氧化石墨烯/1T相硫化钼三元复合材料的制备方法,包括两步水热合成,第一步以钼源、硫源和氧化石墨烯为前驱体,以去离子水为溶剂,在180~220℃水热反应12~24h,得到还原氧化石墨烯/1T相硫化钼二元复合材料;第二步以硝酸银、硝酸铟水合物、L‑半胱氨酸和硫代乙酰胺为反应物,以乙二醇和水为混合溶剂,在160~200℃反应15~20h,在还原氧化石墨烯/1T相硫化钼表面原位生长硫化铟银纳米晶,得到硫化铟银/还原氧化石墨烯/1T相硫化钼三元复合材料。本发明合成工艺简单、操作简便、环境友好,得到的三元复合材料具有纳米片自组装的层状结构,结构有序且稳定,比表面积大,活性位点丰富,光催化性能优异。

723

723

0

0

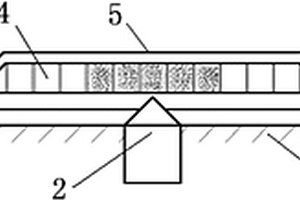

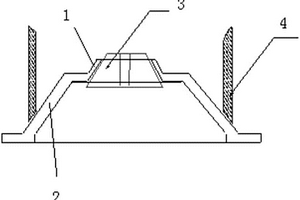

本发明提出了一种复合材料工艺粘性的测量方法,包括:准备测量工装,所述测量工装包括底板和盖板,盖板的长度小于底板的长度;在涂刷了脱模剂的底板放置预设一端时间之后,将盖板固定在工装上,将待测量的复合材料裁片铺贴在固定了盖板的工装上,并擀实;将盖板立起,垂直于底板,并用拉力器拉动盖板,使得复合材料裁片逐渐从底板上剥离,直至全部脱离底板;将拉力器拉动盖板过程中的最大拉力,确定为复合材料工艺粘性。本发明实施例无需考虑材料品种,可以大大提高制品铺层的成功率,缩短产品的研制周期;本发明通过预先测量,基本杜绝了铺层过程中出现的皱褶、蜂窝芯滑移等问题,不仅提高了加工效率,降低了报废率,同时保证了零件加工质量。

1157

1157

0

0

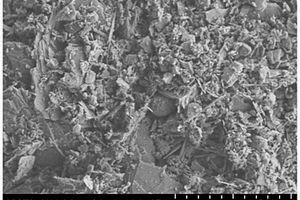

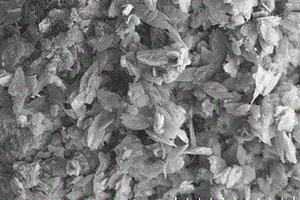

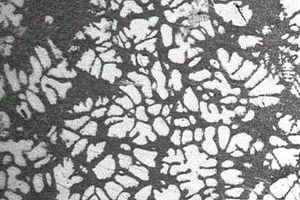

本发明属于造纸技术领域,具体涉及一种水镁石复合材料及其制备方法和应用。本发明提供了一种水镁石复合材料,包括水镁石和无机填料;所述无机填料包括高岭土、碳酸钙和硅灰石中的一种或几种;所述无机填料和水镁石的微观形貌不同。本发明将不同微观形貌的水镁石和无机填料进行复配,利用不同微观形貌之间的相互堆砌,能够减少水镁石和无机填料的团聚,进一步增加水镁石和无机填料之间的孔隙,降低复合材料的密实度,提高了复合材料的吸油量值。

655

655

0

0

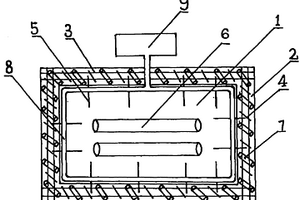

一种菱镁复合材料农用大棚支架的一次布筋快速成型方法,成型模具由内缘模板、外缘模板和拧紧卡组成,内缘模板和外缘模板分别各带一个端板,内缘模板和外缘模板通过端板对齐定位,由3~7个拧紧卡固定;模具内布竹筋4~8根,由不锈钢丝网穿插组装后一次性安装在模具内;搅拌好的菱镁复合材料浆料一次性浇注在模具中,在振动台上振动密实后刮平,在温度40℃、相对湿度60%~70%的养护室中带模养护8h脱模,脱模后继续在室温下养护到7d即可投入使用。该发明成型效率高,模具装拆方便,成型产品表面光滑,结构密实。

1082

1082

0

0

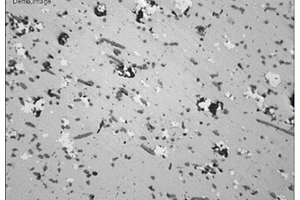

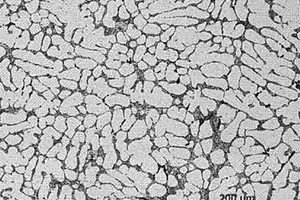

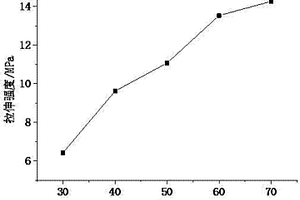

一种原位AM60镁基复合材料半固态的制备方法,属金属材料制备领域,其特征是将AM60镁合金置于熔炼炉中,在覆盖剂和氩气的保护下,将AM60镁合金熔化,温度达到780-800℃时保温,再将重量百分比为0.8-1.2%的结晶SI粉末加入熔体当中,反应10-20MIN后对熔体搅拌5-10MIN,再保温20-30MIN,然后将合金液冷却到半固态温度区间,搅拌速度300-600RPM,搅拌5-8MIN,本发明工艺简单、安全可靠,无三废污染,增强相颗粒能均匀弥散分布于基体中,制备出的原位镁基复合材料半固态坯料,球状晶粒组织细小,圆整度较好。

一种基于超声及机械振动复合制备纳米氮化铝增强铝基复合材料半固态浆料的方法,首先将纳米氮化铝颗粒与铝粉末按质量比为1:1~2:3混合60~70rpm球磨50~60h;将混合粉末放入坩锅内加热至660~670℃;空冷、碾碎,过筛;将铝合金放入坩锅内熔化,700~750℃时,按纳米氮化铝颗粒的加入量为铝合金熔体的1~4wt.%的量,将上述过筛后的混合粉末5~10min加入到铝合金熔体中,同时引入20KHz、1~3KW高能超声,之后继续超声5~10min;将熔体温度5~15℃/min降至合金半固态温度区间,并施加机械振动处理,功率1.5KW、频率400~600Hz及振幅0.5~1.5mm。本发明得到的铝基纳米复合材料组织中初生ɑ-Al相细小且分布均匀,纳米氮化铝颗粒分布均匀,无团聚现象,工艺成本低、简单;安全可靠;操作方便。

715

715

0

0

本发明属于航空复合材料零件制造领域,具体涉及一种复合材料蜂窝夹层零件填料区的定位打孔方法。部分复合材料蜂窝夹层零件,小直径通孔尺寸Φ50mm以下,画线定位易造成定位偏差,导致零件钻孔后需返工填充填料。本发明的复合材料蜂窝夹层零件填料区的定位打孔方法,在工装的理论打孔位置上设置有锥形销且仅露出锥形部分,在所述工装的型面上铺贴贴模面预浸料,然后根据所述锥形部分切除凸起的贴模面预浸料;放置蜂窝夹层,以所述锥形部分为中心填充填料;铺贴非贴模面预浸料,整体转移并加温加压固化;根据底部形成的锥形孔进行钻孔。减小零件制造过程中填料区定位难度,提高填料区位置精度,减少返工返修率,提高产品质量。

984

984

0

0

本发明涉及铝基复合材料技术领域,尤其涉及一种高荷载高耐热编织纤维增强铝基复合材料的制备方法。其包括以下步骤:准备纤维预制体,并将所述纤维预制体置于封装模具中;去胶:在使得二氧化碳呈液态的压力和温度下,向封装模具中通入液态二氧化碳,使得液态二氧化碳完全浸没所述纤维预制体,浸渍20~24h;膨胀:调节压力或/和温度,使得液态二氧化碳气化释出;浸渗:将封装模具置于真空压力浸渗装置中,将熔融的液态金属通过气压压至封装模具中浸渗所述纤维预制体,得到复合材料。本申请利用了液态二氧化碳相变为气体时体积增大的特点,使得纤维预制体发生膨胀,避免了由于热膨胀系数不同而导致的残余应力问题,从而有效提高复合材料的荷载。

722

722

0

0

本发明公开了一种石墨烯增强铌/硅化铌复合材料的制备方法。Nb/Nb5Si3复合材料具有良好的高温性能和抗氧化性能,被认为是将来应用于航空发动机的关键高温结构材料,具有十分重要的应用前景。但Nb/Nb5Si3复合材料室温韧性较差,这是阻碍其应用于航空发动机的关键因素。石墨烯作为一种性能优异的新型功能材料,其超强的力学性能可以极大改善复合材料的综合性能,因此采用石墨烯来增强Nb/Nb5Si3合金可以有效优化其性能,促进其在航空发动上的应用,从而极大提升飞行器的作战性能,为捍卫国家主权和人民权益提供更有力的保障。

771

771

0

0

本发明涉及一种真空热压制备铝碳化硅复合材料的方法,所述复合材料由下述配比的物质组成:体积分数为10~40%的碳化硅,余量为铝合金。所述的复合材料采用真空热压法制备,通过配料、烘粉、混粉、真空热压成形制得。本发明的复合材料具有密度小、重量轻、高硬度、高抗弯强度、高的耐摩擦性能、高的疲劳强度等优点,使其在结构件领域具有广阔的应用前景。

一种添加稀土氧化铈的反应熔体浸渗法制备C/C‑SiC复合材料方法,包括以下步骤,浸渍料浆配制,在丁腈改性酚醛树脂中加入碳化硅和氧化铈球磨细粉,搅拌混合,将混合粉末倒入无水乙醇和丙酮溶剂中溶解,再加入六次甲基四胺兑为树脂溶液,混合得浸渍料浆;将T300型碳纤维通过浸渍料浆浸渍、缠绕后,晾干,根据需要将其裁剪,并层层叠加到一起经过热压机模压成型制得碳纤维增强酚醛树脂复合材料;将上述碳纤维增强酚醛树脂复合材料,经过惰性气体Ar氛围高温热解;再通过RMI工艺渗Si处理,得到碳纤维增强陶瓷基复合材料。本发明的方法可大大提高成品致密度,提高材料的流变应力、抑制在高应变条件下的动态再结晶,降低磨损率同时改善粘结剂热分解性能的作用。

969

969

0

0

一种超声制备碳纳米管增强铝基复合材料的方法,首先将碳纳米管超声分散于无水乙醇溶液中,按铝-碳纳米管中间合金中碳纳米管的质量分数为8~10wt.%的配比将铝粉加入到上述溶液中,之后,一边机械搅拌一边加热,将无水乙醇蒸干,将粉体放入烘干箱内烘干,再把所得混合粉末放入模具压制成块,接着进行热压烧结得铝-碳纳米管中间合金;将铝合金加热至完全熔化后,加入铝-碳纳米管中间合金,同时施加超声,促使增强相碳纳米管均匀分散,超声处理结束后移除超声杆调整熔体温度至浇铸温度,浇铸铸件。本发明工艺简单稳定,节约能源,制备周期短,能耗少;碳纳米管与合金基体界面结合良好,所制得的铝基复合材料的综合力学性能得到提高。

1146

1146

0

0

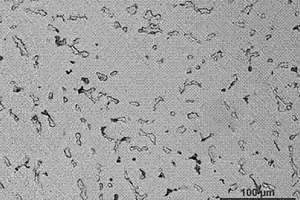

本发明涉及光催化技术领域,具体公开一种LaFeO3/In2S3复合材料的制备方法及其应用,包括如下步骤:S1.制备LaFeO3纳米微球;S2.制备含LaFeO3的In2S3前驱体溶液:将LaFeO3纳米微球分散在InCl3溶液中,得含LaFeO3的悬浊液,在剧烈搅拌条件下向悬浊液中逐滴滴加Na2S溶液,得含LaFeO3的In2S3前驱体溶液;S3.制备LaFeO3/In2S3复合材料:含LaFeO3的In2S3前驱体溶液于聚四氟乙烯反应釜中进行水热反应,得LaFeO3/In2S3复合材料。本发明的制备方法工艺简单,易于操作,成本低,制得Z‑型异质结构的LaFeO3/In2S3复合材料,光电催化性能佳,且化学稳定性好,易分散,有利于光催化反应的进行,提高光催化效果,应用于光催化降解有机污染物领域,光催化降解效果佳。

1097

1097

0

0

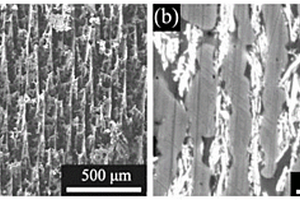

本发明公开了一种颗粒定向排列增强铜基自润滑复合材料及其制备方法,属于金属基复合材料制备技术领域。制备方法为:第一步,各颗粒分散均匀的混合浆料制备;第二步,浆料的定向凝固及冰晶的脱除;第三步,生坯的压制成型及氢气氛下的有机物脱除和金属铜颗粒的还原处理;第四步,烧结,得到颗粒定向排列增强铜基自润滑复合材料。本发明方法具有操作简单、工艺少、成本低廉、对设备无特殊要求等优点;且所用增强相颗粒粒径范围较宽。本发明方法适宜制备出颗粒均匀分布且定向排列于基体中的复合材料,材料具有典型的力学性能和摩擦性能各向异性,并沿着平行面的摩擦性能有较大提高。

673

673

0

0

本发明公开了一种新型环保纳米复合材料,所述复合材料由如下主要重量份原料制备而成:聚乳酸20‑30份、改性纳米纤维素0.2‑0.3份、氮掺杂的碳量子点1‑2份、氧化石墨烯7‑11份、Au24(SC2H4Ph)16纳米金团簇0.05‑0.1份、Au36(SCH(CH3)Ph)24纳米金团簇0.05‑0.1份;本发明还公开了所述复合材料的制作方法,包括纳米纤维素的制备、纳米纤维素的改性、氮掺杂的碳量子点的制备、氧化石墨烯的制备、材料复合等步骤。本发明以聚乳酸为材料基料,采用改性纳米纤维素对其进行改性,再熔融共混氮掺杂的碳量子点和氧化石墨烯以及少量的贵金属纳米团簇,制备得到的复合材料具有较好的力学性能、韧性以及强度,是一种绿色可降解的环保材料。

1064

1064

0

0

本发明公开一种微孔通道型耐熔盐腐蚀硼化物/金刚石复合材料及其制备方法与应用。由基体与功能层构成,材料结构稳定,内部0.5~1mm大小的微孔相互导通,耐压强度>4Mpa,气孔率>60%,电导率>1×105Ω‑1·m‑1,可抵御酸或碱,氟化物熔盐及熔融金属液的腐蚀。本发明的硼化物/金刚石复合材料由相互贯通或封闭的孔洞构成,比表面积大。高温下有良好的导电性、机械强度和抗磨损性能。应用于难熔金属电解反应,即可避免熔盐电解质的腐蚀与渗透,又能避免大量排放CO2气体。

一种铝-碳纳米管中间合金制备纳米增强铝基复合材料的方法,其特征是首先按碳纳米管的含量为粉末总重量的6~12wt.%的量,将铝粉和碳纳米管加入到球磨机中球磨,再把均匀混合的粉末放入模具中350~480MPa冷压压制成块,然后,在热压烧结温度为605~625℃,热压压强为30~50MPa条件下,热压烧结40~80min得铝-碳纳米管中间合金;接着将铝-碳纳米管中间合金添加到铝合金熔体中,调整熔体温度至浇铸温度,浇铸铸件。本发明克服了碳纳米与金属或合金基体难溶或不溶的难题,并且可以通过中间合金的加入量灵活改变碳纳米管与基体合金的配比。兼有粉末冶金法和铸造法的优点,工艺简单,劳动条件好,可生产出形状复杂、碳纳米管均匀分散的复合材料,适于工业化生产。

981

981

0

0

本发明涉及一种制备聚乙烯醇稻秆复合材料的方法,包括稻秆原料处理、制备包覆液、制备聚乙烯醇包覆的稻秆、半干燥、热压、脱模工序。包覆过称中,溶剂用量采用双重约束,既保障了充分包覆,又节约了干燥时间和能量。采用半干燥法既降低了能量消耗,同时促进了热压过程中稻秆之间的粘接。相对于直接混合热压工艺,本发明解决了聚乙烯醇在复合材料中的聚集现象,所制备的复合材料组成、结构、性能均匀,色泽良好,强度高,过程环保,所制备的复合材料可用于制造生活用品、装饰品、及工农业辅助品;也可以与木材或塑料进行进一步复合,制造性价比较高的生活用品、装饰品、及工农业辅助品。

803

803

0

0

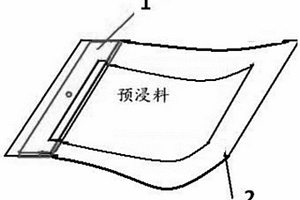

本发明提供了一种复合材料桨叶损伤后的修理方法。清洁桨叶蒙皮损伤区域表面;打磨去除桨叶蒙皮损伤区域以及泡沫芯损伤区域;加工蒙皮修理区阶梯型面;对泡沫芯损伤区域进行填料修理;区阶梯型面裁剪不同大小、方向、类型的预浸料,并进行阶梯布的铺放;加温加压固化;本发明利用不同层数的预浸料阶梯布相互叠加补强,并使用专用热补仪修补设备在复合材料桨叶局部区域提供稳定均匀的温度压力,完成了复合材料桨叶蒙皮损伤修理。本发明可以高效率高质量地完成复合材料桨叶蒙皮损伤修理,有效保证蒙皮修理强度,降低了桨叶报废率,缩短了桨叶修理周期,提高了桨叶的使用寿命。

924

924

0

0

本发明属于复合材料成型技术,涉及对用于蜂窝夹层复合材料成型的挡块的改进。本发明的蜂窝挡块由蜂窝芯和铺贴在蜂窝芯表面的、固化的2~4层玻璃纤维布或者碳纤维布组成。制造本发明的蜂窝挡块的步骤如下:切割蜂窝芯坯料;填充玻璃微球;蜂窝芯坯料修型;铺贴玻璃纤维布或者碳纤维布;固化蜂窝挡块;蜂窝挡块修型。本发明的成本低,便于加工,重量轻,便于操作。

本发明属于固态复合材料合成及应用领域,具体涉及一种基于双配体MOF前驱镍‑氮化镍纳米复合材料的制备及应用,以不同温度氮气氛围下焙烧可制备出由碳层包覆保护、主体为纳米镍、而表面复合有组成可调氮化镍组分的纳米复合材料:其中碳包覆层为无定形和石墨化多孔碳复合层,镍纳米颗粒尺寸为10.0‑20.0nm,镍颗粒表面复合的氮化镍表面摩尔百分比可调控为10‑40%;以这种材料作为催化剂应用于液相加氢反应,对α,β不饱和醛酮选择性加氢及光催化硝基苯加氢制苯胺皆显示出值得关注的催化效果。该体系在于可以方便获得高分散、结构稳定、被碳层保护的镍‑氮化镍纳米复合材料,并实现了对样品表面结构组成特别是氮化镍组成的有效调控。

1055

1055

0

0

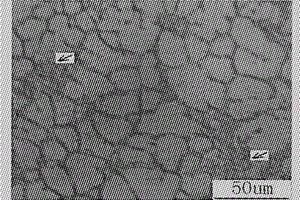

一种纳米氧化铝增强铝基复合材料半固态浆料的制备方法,首先将纳米氧化铝无水乙醇中超声20~25min,去除无水乙醇,干燥、550~600℃煅烧3~4h,按1:7~5:3质量比加入镁粉100~150rpm球磨30~60min;将铝合金放入粘土坩锅内熔化,700~800℃时,按纳米氧化铝为铝合金熔体0.5~2.5wt.%的量,将上述混合粉末按0.2~0.3g/min加入到铝合金熔体中,同时5~10KHz、1000W高能超声,之后20KHz,800~1000W继续超声5~20min;将熔体浇入600~650℃的坩埚内,温度控制在700~720℃,施加20KHz、600~1000W超声处理,并以5~15℃/min的冷却速度使合金熔体冷却至半固态温度区间。本发明得到的铝基纳米复合材料组织中初生ɑ-Al相细小且分布均匀,纳米氧化铝颗粒分布均匀,无团聚现象,工艺成本低、简单;安全可靠;操作方便。

786

786

0

0

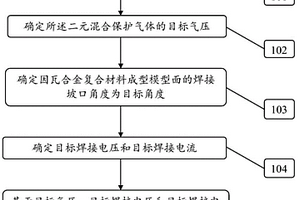

本发明提供了一种因瓦合金复合材料成型模型面的焊接方法,所述方法包括:选择二元混合保护气体;其中,所述二元混合保护气体包括氩气和氦气;确定所述二元混合保护气体的目标气压;确定因瓦合金复合材料成型模型面的焊接坡口角度为目标角度;确定目标焊接电压和目标焊接电流;基于所述目标气压、所述目标焊接电压和所述目标焊接电流对所述因瓦合金复合材料成型模型面焊接;本发明提高因瓦合金(INVAR)复合材料成型模具型面的焊接效率,大幅度缩短型面的制造周期、并防止型面漏气和夹渣的现象发生。

1084

1084

0

0

本发明公开一种制富氢水用多孔金属陶瓷复合材料,其特征在于:其配方的物料重量百分比组成为:耐高温纳米远红外陶瓷粉30~80wt%、经包覆处理的纳米金属镁粉5~60?wt%、激活剂3~15?wt%,外加造孔剂3~15?wt%、粘结剂1~10wt%。本发明制造的复合材料,具有制造富氢水、弱碱性水和微小分子簇团水的三大功能,可应用于电热水壶、水杯、净水器和加湿器中,制造富含氢气的健康水,可提升产品附加值,改善身体健康,还能应用到水产养殖、饲料加工、保健和美容的产业中,并具有易于工业化生产、经济效益好、实际应用范围宽等优点,因此具有广阔的市场空间。

1050

1050

0

0

本实用新型涉及一种冰基复合材料,本实用新型的冰基复合材料,包括冰、聚氨酯隔热壳体、增强钢丝、增强纤维,其中:聚氨酯隔热壳体向内封闭为一个空腔,冰位于该空腔内;增强钢丝、增强纤维分布在聚氨酯隔热壳体内;复合树脂纤维棒一端分布在聚氨酯隔热壳体内,复合树脂纤维棒另一端分布在冰内。本实用新型的优点在于:本实用新型应用了冰、聚氨酯隔热壳体、增强钢丝、增强纤维、复合树脂纤维棒、大管状气囊、细小管状气囊、制冷管道、制冷压缩机等结构。具有质量轻、机械强度高、耗材少、冰不容易融化的优点。本实用新型可作为人工岛屿、建筑物、船体等的材料用。冰基复合材料设计新颖独特,可以满足人们新奇特的消费要求。

757

757

0

0

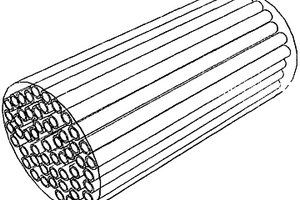

本发明属于纤维复合材料技术领域,特别涉及一种高强碳纤维增强热塑性树脂复合材料颗粒及制备方法。该高强碳纤维增强热塑性树脂复合材料颗粒中的碳纤维平行排列,且每一根碳纤维的表面均由一层功能涂层和一层热塑性树脂层所包覆,功能涂层的厚度范围在0.1‑1微米之间,热塑性树脂层的厚度范围在2‑800微米之间。一种高强碳纤维增强热塑性树脂复合材料颗粒的制备方法包括以下工艺步骤:碳纤维氧化处理→石墨烯或碳纳米管表面正电化处理→碳纤维通过环氧乳液进行上浆处理→双螺杆挤出包覆→切粒。

786

786

0

0

本实用新型属于复合材料制造领域,涉及一种数控下料机下料的材料卷固定转换装置。所述复合材料下料机固定转换装置整体为法兰盘结构,上段与下料机自带固定装置配合,下段与预浸料中空卷轴配合,法兰盘下段外表面为倾斜硬粗糙面。本实用新型复合材料下料机固定转换装置可与下料机自带的固定装置匹配,实现了与卷料的变直径配合,基本可解决多规格、大尺寸卷料的下料问题,不仅提高了下料效率,提升了人机工效,同时大幅提升了下料精度。

1171

1171

0

0

本发明提供了一种含人工孔隙缺陷的RTM玻璃纤维复合材料板的制作方法,属于无损检测领域。本发明讲述了制作人工孔隙缺陷并将其添加到RTM玻璃纤维复合材料板中的方法。本发明的方法有:RTM模具的制作、人工孔隙缺陷的制作、缺陷层的制作、含人工孔隙缺陷的复合材料板制作、后处理及孔隙率测试过程。本方法的意义在于制作一种已知缺陷大小及位置的RTM玻璃纤维复合材料板,并测试和对比在人工孔隙缺陷数量相同但大小不同情况下的孔隙率和人工孔隙缺陷大小相同但数量不同情况下的孔隙率。这对RTM工艺的改进以及孔隙缺陷的测试有很大的指导作用。

发明公开了一种采用溶剂热法制备C3N4/CaTi2O4(OH)2复合材料的方法,包括以下步骤:将钛的化合物溶解于有机溶剂中,搅拌至均匀得到A溶液;将氯化钙溶解于蒸馏水中,然后加入有机溶剂,搅拌至均匀得到B溶液;将A溶液逐滴滴入搅拌状态下的B溶液,通过加入碱性溶液形成前驱体CaTi2O4(OH)2;将前驱体CaTi2O4(OH)2与有机溶剂与蒸馏水搅拌混合均匀后获得混合溶液C;将C3N4加入混合溶液C中获得的悬浮溶液D,在悬浮溶液D中加入强酸溶液,然后放入反应釜中反应,经洗涤、干燥后获得C3N4/CaTi2O4(OH)2复合材料,本方法工艺简单、成本低廉,因此具有广阔的市场空间。

一种基于复合振动技术制备纳米氧化铝增强铝基复合材料半固态浆料的方法,将纳米氧化铝与铝粉末按质量比1:1~1:2混合以50~60rpm球磨45~50h,之后加入镁粉末球磨20~25h,三者质量比4:4:3~4:8:3;将铝合金放入粘土坩锅内熔化,720~750℃保温10~15min;将铝合金熔体温度降至半固态温度区间,按纳米氧化铝为铝合金浆料的1~5wt.%的量,将上述混后粉末以1~1.5g/min加入到铝合金浆料中,同时300~400rpm机械搅拌,之后再搅拌15~20min;将浆料温度升至680~700℃,20KHz、1000W超声5~10min,之后再将熔体温度以5~15℃/min降至半固态温度区间,?20KHz、600~1000W超声处理。本发明得到的铝基纳米复合材料组织中初生ɑ-Al相细小且分布均匀,纳米氧化铝颗粒分布均匀,无团聚现象,工艺成本低、安全可靠、操作方便。

中冶有色为您提供最新的江西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日