全部

988

988

0

0

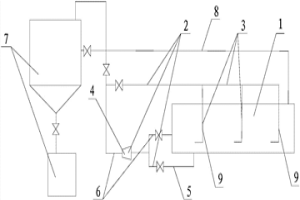

本发明属于钢铁冶金领域,具体涉及一种含V、Nb微合金建筑钢棒材及其LF炉生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V、Nb微合金建筑钢棒材及其LF炉生产方法。该棒材的组成成分为:按重量百分比计,C:0.15%~0.30%、Si:0.30%~1.00%、Mn:0.60%~1.30%、N:0.0060%~0.0180%、P≤0.040%、S≤0.040%、V:0.010%~0.100%、Nb:0.010%~0.030%,余量为Fe和不可避免的杂质。其制备方法的关键在于LF炉精炼后喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

1178

1178

0

0

本发明属于钢铁冶金领域,具体涉及一种含V、Nb微合金建筑钢棒材及其生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V、Nb微合金建筑钢棒材及其生产方法。该棒材的组成成分为:按重量百分比计,C:0.15%~0.30%、Si:0.30%~1.00%、Mn:0.60%~1.30%、N:0.0060%~0.0180%、P≤0.040%、S≤0.040%、V:0.010%~0.100%、Nb:0.010%~0.030%,余量为Fe和不可避免的杂质。其制备方法的关键在于在炉后小平台喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

775

775

0

0

本发明属于钢铁冶金领域,具体涉及一种含V、Ti、Cr微合金建筑钢棒材及其生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V、Ti、Cr微合金建筑钢棒材及其生产方法。该棒材的组成成分为:按重量百分比计,C:0.15%~0.30%、Si:0.30%~1.00%、Mn:0.60%~1.30%、N:0.0060%~0.0180%、P≤0.040%、S≤0.040%、V:0.010%~0.100%、Ti:0.010%~0.030%、Cr:0.10%~0.60%,余量为Fe和不可避免的杂质。其制备方法的关键在于在炉后小平台喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

1153

1153

0

0

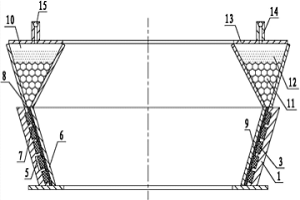

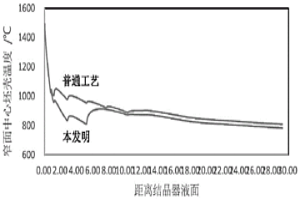

本发明涉及一种大断面重轨钢铸坯结晶组织均匀性控制的方法,属于钢铁冶金领域。本发明的技术方案为:在浇注过程中,浇注钢液过热度为20℃~30℃,拉速为0.68m/min~0.72m/min;在连铸过程中,结晶器位置处的电磁搅拌的搅拌强度为350A~450A、搅拌频率为2.3Hz~2.5Hz,凝固末端位置处电磁搅拌的搅拌强度设定为350A~550A、搅拌频率为6.8Hz~7.2Hz。本发明通过控制浇注钢液过热度、浇注速度,再结合合理选择电搅模式、电搅参数,使得大断面重轨钢坯结晶组织均匀性得到有效保障,铸坯内部质量得到有效控制。

1161

1161

0

0

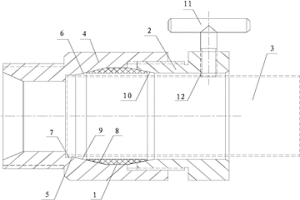

本发明公开了一种快速更换装置,尤其是公开了一种用于碳氧枪钢管的快速更换装置,属于冶金生产设备副件设计制造技术领域。提供一种更换速度快,更换后密封效果好的用于碳氧枪钢管的快速更换装置。所述的快速更换装置包括密封组件、压紧锁定机构和套接在所述碳氧枪钢管端部的联接套管,所述的密封组件通过所述的压紧锁定机构,压接在所述碳氧枪钢管端部与所述联接套管之间的径向间隙中,并封闭该径向间隙。

778

778

0

0

本发明属于冶金技术领域,具体涉及一种转炉半钢炼钢的脱氮方法。针对现有技术不能稳定的将转炉冶炼钢水中氮含量控制在13ppm以内的问题,本发明提供一种转炉半钢炼钢的脱氮方法,包括:控制转炉冶炼铁水比、顶吹氧气、底吹氩气,所述的转炉冶炼铁水比为0.9~1;所述的顶吹氧气采用大流量吹炼,在吹氧冶炼至2/3时加入铁矿石,在吹氧量达到总氧量的70%~80%时,将氧枪枪位降至距离钢液1~1.4m,直至出钢;所述的底吹氩气为全程吹氩。本发明通过对转炉冶炼各参数的控制来降低钢液中的氮含量,使得出钢氮含量稳定控制在13ppm以内,满足特殊钢种的需要。本发明方法具有良好的应用前景和推广价值。

762

762

0

0

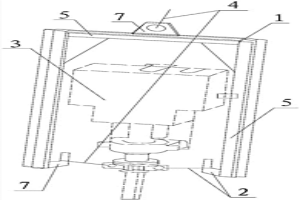

本发明公开了一种、用于铁水脱硫枪的辅助更换装置及其更换方法,属于冶金生产设备附件设计制造技术领域。提供一种更换速度快,能实行在线更换的用于铁水脱硫枪的辅助更换装置及其更换方法。所述的辅助更换装置包括过渡防护系统和连接机构,外部的驱动力和需要更换的铁水脱硫枪通过所述的连接机构分别与所述过渡保护系统的上下端连接;这样,在所述铁水脱硫枪的更换过程中,便可以将所述的脱硫设备本体通过所述的过渡防护系统涵盖,然后再通过所述的连接机构和过渡防护系统将需要更换的铁水脱硫枪与外部驱动力连接,最后再在外部驱动力的驱动下拆下和换上所述的铁水脱硫枪。

1002

1002

0

0

本发明涉及钢铁冶金领域,特别涉及一种铝脱氧钢钢坯制备方法。针对现有的脱硫精炼渣对钢水脱硫、脱氧率较低,且不易控制等问题,本发明提供了一种铝脱氧钢钢坯制备方法,包括以下步骤:转炉冶炼钢水‑脱氧合金化‑钢水精炼‑连铸,制备得到T[O]0.0003~0.0005%的钢坯;所述钢水精炼时向钢水中加入活性石灰和精炼渣进行精炼。本发明能够比较理想地将钢水精炼脱硫率控制在25~85%之间,连铸坯钢中T[O]控制在0.0003~0.0005%之间,不仅可以提高钢水脱硫率,还能够降低钢中的非金属夹杂物含量,提高钢水的洁净度。同时,也避免了萤石对耐材的侵蚀和对环境的污染,具有重要的意义。

1011

1011

0

0

本发明涉及钛冶金领域,尤其是一种有效改善反应的动力学条件、缩短了反应时间、进而降低还原剂消耗和吨渣冶炼电耗的提高含钛渣碳化冶炼效率的方法,包括如下步骤:a、首先,将装入电炉内的含钛渣加热升温至1500℃~1700℃后,开启载气、进料阀,并将流化态的细颗粒还原剂送入喷吹管路;b、其次,在≥0.3MPa的载气压力条件下,将气体和还原剂的混合物利用喷枪喷入电炉内,气固混合物与熔融态含钛渣进行高效碳化反应;c、最后,待细颗粒还原剂物料喷吹入炉后,经调质达到冶炼终点即完成本炉次冶炼。本发明有效改善了反应的动力学条件,缩短了反应时间,进而降低了还原剂消耗和吨渣冶炼电耗。本发明尤其适用于含钛渣碳化冶炼的工艺之中。

1167

1167

0

0

本发明公开了一种高炉中心锥段喉管及其耐磨结构的处理方法,属于冶金设备附属装置设计制造技术领域。提供一种抗磨能力强,使用寿命长的高炉中心锥段喉管,以及用于所述高炉中心锥段喉管耐磨结构的处理方法。所述的高炉中心锥段喉管包括高炉中心锥段喉管基体,在所述高炉中心锥段喉管基体的内侧表面上覆盖有由耐磨熔覆层和耐磨安装层构成的耐磨结构,所述的耐磨熔覆层覆盖在所述的耐磨安装层和未安装所述耐磨安装层的所述高炉中心锥段喉管基体的内侧壁上。所述处理方法通过在高炉中心锥段喉管基体的内侧布置一个容纳有耐磨材料粉末的耐材容纳腔,然后再通过电阻炉整体加热高炉中心锥段喉管基体的方式实现浸润。

1013

1013

0

0

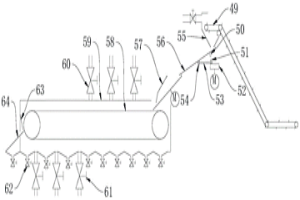

本发明公开了一种用于回转窑的点火装置,同时还公开了一种采用所述点火装置对所述回转窑进行点火的点火方法,属于冶金生产设备制造技术领域。提供一种安全隐患小,点火成功率高的用于回转窑的点火装置以及采用该点火装置对所述的回转窑进行点火的点火方法。所述点火装置在所述的供粉射流管上安装了一个点火自动发生器,然后再在所述的点火发自动发生器上设置一根与所述供粉射流管呈并联结构布置的点火供粉管,并使点火过程中的煤粉通过所述的点火供粉管和所述的供粉射流管同时供给。点火时只需要通过点火前的检查、点火前的电流、电压以及气流值设定,然后起动按钮通过所述的点自动发生器引弧点火所述的煤粉等几个步骤便可以轻松的实现点火。

814

814

0

0

本发明涉及冶金领域,提供了一种电弧炉电极横臂旋转轴承润滑脂的更换方法,包括如下步骤:1)通过管道将泵和旋转轴承外圈的至少一个注油孔连通;2)开启泵,将有机溶剂储罐内用于溶解润滑脂的有机溶剂经管道和旋转轴承外圈注油孔泵入旋转轴承内,当旋转轴承内的润滑脂被有机溶剂溶解、冲刷完全后,停止泵;3)风干旋转轴承;4)拆卸旋转轴承外圈注油孔和管道的连接,通过旋转轴承外圈的各注油孔将新的润滑脂注入旋转轴承内。通过向旋转轴承内注入有机溶剂的方法,无需拆卸就能有效去除和清洗旋转轴承内已硬化的润滑脂,因此劳动强度低、处理时间短。适用于电弧炉电极横臂旋转轴承润滑脂的免拆更换。

1164

1164

0

0

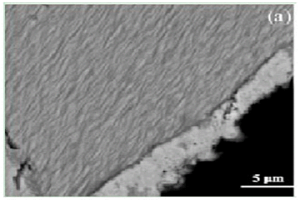

本发明提供一种温轧制备钛/钢复合板的方法,属于金属层状复合材料制备技术领域,首先对钛板和钢板退火处理使其达到最软态,其次用砂轮或金刚石磨轮机械打磨钛板和钢板的待复合表面,再将钛板和钢板层叠组坯后四周用金属箔包覆,接着将组坯置于加热炉中在100‑400℃保温10‑40min,然后单道次温轧使钛/钢界面复合,最后将钛/钢复合板置于加热炉中在500‑800℃保温20‑60min扩散热处理,使界面实现冶金结合。该方法通过退火处理、表面处理和温轧的工艺配合降低了轧机的负荷,而且界面不需要真空处理,具有设备要求低,工艺简单,易工业化推广的优点。

971

971

0

0

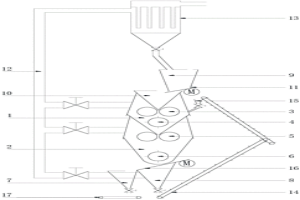

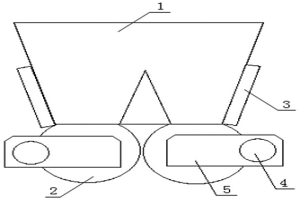

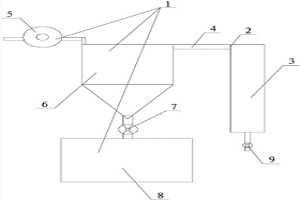

本发明公开了一种钒渣造粒装置,涉及冶金技术领域,解决通过圆盘造粒机造出的钒渣球团颗粒均匀性差,以及成球率低的问题。本发明采用的技术方案是:钒渣造粒装置,包括进料系统、预压及成型系统和筛分系统,预压及成型系统包括预压料斗和成型料斗,进料系统用于向预压料斗供料,预压料斗内设置预压压辊机和第一切边机,进料系统的出料口正对预压压辊机的两个压辊之间的间隙,预压压辊机下侧设置第一切边机;成型料斗内设置成型压辊机和第二切边机,预压料斗的出料口正对成型压辊机的两个压辊之间的中线,成型压辊机下侧设置第二切边机,成型料斗的出料口的下侧设置筛分系统,筛分系统的筛上连接成品仓、筛下设置细粉仓。本发明适用于钒渣造粒。

1152

1152

0

0

本发明涉及钒冶金技术领域,公开了一种以钒酸铵盐为原料制备五氧化二钒的方法。该方法包括:(1)将钒酸铵盐在300~600℃下反应40~80min进行脱水和脱氨;(2)持续加热将步骤(1)中得到的物料在900~1300℃下熔化形成液态熔池;(3)以0.15~0.2Mpa的压力从液态熔池的底部向液态熔池中通入氧化性气体,蒸气从液态熔池中挥发并冷却降温至120~450℃,得到高纯五氧化二钒。本发明以钒酸铵盐为原料,先加热脱水和脱氨,通过供入氧化性气体使低价钒氧化为五氧化二钒,根据五氧化二钒与杂质氧化物熔点和饱和蒸汽压的差异性,熔池底部供气鼓泡加快五氧化二钒挥发速率从而分离提纯制备获得高纯五氧化二钒。

918

918

0

0

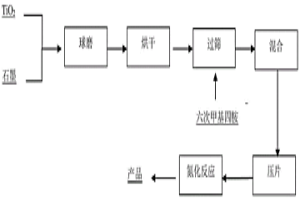

本发明涉及一种氧化钛还原氮化的方法,属于冶金技术领域。本发明所述的氧化钛还原氮化的方法包括:A.将氧化钛:碳按照质量比1:2~2.5混合后进行球磨;B.将球磨后的原料75~85℃低温干燥2.5~3.5小时,再用65~85目的筛子进行过筛;C.B步骤过筛后取筛上物与六次甲基四胺充分混合,再加入聚乙烯醇溶液混合后进行压片;D.将压片后的物品放在真空气氛,用氮气调节压强到0.08~0.12MPa,温度1300~1400℃进行氮化反应2~3小时。该工艺流程可以使原料的接触面最大化,从而使原料的作用达到最大。本发明进行压片工艺流程简单,操作简单,成本低效率高。

1033

1033

0

0

本发明涉及钢铁冶金技术领域,公开了一种基于强制冷却的减小重轨钢A类夹杂尺寸的方法。该方法包括以下步骤:(1)将钢水从钢包浇铸到中包再到结晶器;(2)对结晶器的钢水进行连铸电磁搅拌,得到具有一定坯壳厚度的未完全凝固铸坯;(3)拉坯;(4)对铸坯进行二冷气雾冷却,并通过水量分配控制铸坯特定区域局部凝固时间,使所述铸坯特定区域强制冷却。本发明通过对生产工艺过程中的关键工艺进行改进,即控制铸坯特定区域强制冷却使所述铸坯特定区域局部凝固时间缩短,促进所述铸坯特定区域快速凝固,减小二次枝晶臂间距,改善晶间偏析,降低MnS析出率,达到减小MnS夹杂单颗粒尺寸的目的。

1046

1046

0

0

本发明涉及冶金领域,公开了一种钒铬钛粉的制备方法,该方法包括:(1)将CaCl2、Ca、Ti、V2O5和Cr2O3混合均匀,得到混合料,然后在惰性气氛下依次进行升温、保温和冷却,得到初产物;(2)向步骤(1)得到的冷却后的初产物中加水进行反应,反应平稳后进行固液分离,将得到的固体进行酸洗,控制酸洗过程中溶液的pH值保持1.6‑1.8,接着依次进行过滤、清洗、真空干燥、筛分和真空脱氢处理,得到钒铬钛粉。本发明所述的制备方法,制备成本相对较低,制备得到的钒铬钛粉具有广阔的应用前景。

738

738

0

0

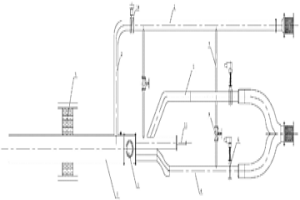

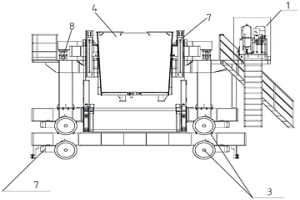

本发明涉及火法冶金生产装备领域,尤其是一种仅需一套浇钢车装置即可完成车铸线和坑铸线浇铸,从而提高浇钢设备利用率的浇钢车装置及浇钢操作方法,包括底部设置有浇口的钢水吊包,包括横移装置和设置于横移装置上的升降装置,所述钢水吊包设置于升降装置上,所述横移装置设置于行走传动装置上,其中,横移装置的移动方向与行走传动装置的移动方向互相垂直。在实际操作时,由于可以通过升降装置、横移装置以及升降装置的配合操作,实现对钢水吊包高度的调节,适应坑铸线和车铸线不同的浇铸高度要求,从而仅需一套浇钢车装置即可完成车铸线和坑铸线浇铸,从而提高浇钢设备利用率。本发明尤其适用于同时需要对坑铸线和车铸线进行浇钢操作的场合。

1094

1094

0

0

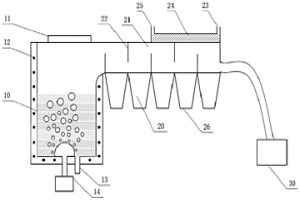

本发明公开了一种钒渣球团制备系统及制备方法,涉及冶金技术领域,解决的技术问题是提供一套可提高球团成球率的装置及方法。本发明采用的技术方案是:钒渣球团制备系统,包括粘结剂制备装置、混料装置、压球装置、布料装置和烘干装置,粘结剂制备装置与混料装置相连并向混料装置提供粘结剂,混料装置的下料口连接压球装置,压球装置的球料出口与布料装置衔接,布料装置的出料端设置烘干装置。钒渣球团制备方法,先将腐殖酸、片碱和水通过粘结剂制备装置制备粘结剂,然后将钒渣、纯碱及粘结剂通过混料装置制成混合料,再通过压球装置制备得到钒渣料球,再将钒渣料球通过布料装置布料,最后通过烘干装置将钒渣料球烘干,制得合格的钒渣球团。

1051

1051

0

0

本发明涉及加热炉高温合金垫块,属于钢铁冶金技术领域。本发明提供了加热炉高温合金垫块,其化学成分按质量百分比计为:Co 16‑55%、Cr 10‑35%、Ni 10‑30%、Al 2‑5%,余量为Fe;所述加热炉高温合金垫块依次经过冶炼、浇注制备而成,其中,冶炼时各合金元素的加入顺序依次为Ni、Cr、Co,Al在熔融态合金出炉浇注前3‑5分钟加入。本发明着眼于现有的工艺、设备,不需要对工艺、设备进行大的改造,具有实施难度小、实现成本低的优点;能把垫块的使用寿命延长至3‑5年,显著降低了生产成本。此外,本发明合金垫块的制造工艺具有普适性,具有在各种轧钢加热炉上推广应用的前景。

898

898

0

0

本发明公开了一种金属化钒钛球团矿及其制备方法,涉及钢铁冶金领域,目的是减少高炉冶炼的燃料消耗,降低炼铁成本,并提高产量。本发明采用的技术方案是:金属化钒钛球团矿制备方法,将钒钛铁精矿、除尘灰和钢渣微粉按85~90∶5~10∶3~5的重量比充分混匀,得混合料,然后将混合料加水制备生球,再进行干燥、预热、焙烧,最后得到金属化钒钛球团矿。除尘灰C含量高、配比高,在焙烧过程中,一部分C燃烧,还有一部分球团中心区域的C参与了氧化铁的还原反应,生成了部分的金属铁,因此得到了金属化钒钛球团矿。金属化钒钛球团矿加入高炉冶炼,既利用了二次资源,减少了高炉冶炼的燃料消耗,还强化了高炉冶炼,提高了产量。

727

727

0

0

本发明公开了一种大型卧式四氯化钛储罐及其清洗方法,属于冶金生产设备维修维护技术领域提供一种使用过程中能方便对罐内沉积污泥进行清理的大型卧式四氯化钛储罐及其清洗方法。所述的大型卧式四氯化钛储罐包括储罐本体,所述的大型卧式四氯化钛储罐还包括自动清洗系统,使用过程中沉积在所述储罐本体底部的四氯化钛污泥通过所述的自动清洗系统在清洗的过程中输出该储罐本体。所述的清洗方法以四氯化钛液体作为清洗液,在所述打料泵输出的驱动作用下经过多次循环完成储罐本体沉积泥浆的搅拌,然后通过四氯化钛液体输出管在所述打料泵的配合下输出含有泥浆的清洗混合液完成所述储罐本体的清洗工作。

1049

1049

0

0

本发明属于钢铁冶金领域,具体涉及一种含V、Ti、Cr微合金建筑钢棒材及其LF炉生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V、Ti、Cr微合金建筑钢棒材及其LF炉生产方法。该棒材的组成成分为:按重量百分比计,C:0.15%~0.30%、Si:0.30%~1.00%、Mn:0.60%~1.30%、N:0.0060%~0.0180%、P≤0.040%、S≤0.040%、V:0.010%~0.100%、Ti:0.010%~0.030%、Cr:0.10%~0.60%,余量为Fe和不可避免的杂质。其制备方法的关键在于LF炉精炼后喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

809

809

0

0

本发明公开了一种粒状物料轮式给料机,涉及冶金领域,解决现有振动给料机难以调控给料量,以及振动导致设备容易损坏的问题。本发明采用的技术方案是:粒状物料轮式给料机,包括基座、料仓、给料轮和动力装置,料仓安装于基座,料仓的底部设置至少一个开口,料仓在开口处的侧壁设置料量控制阀,开口处固定安装给料轮,给料轮和料量控制阀之间形成下料口,给料轮均与动力装置传动连接。粒状物料随着给料轮的转动方向同步动作,实现给料功能,下料量可以根据使用需求自行调节,且准确可靠、灵活方便。粒状物料轮式给料机在下料过程中无需持续振动,避免振动导致的设备损坏问题。粒状物料轮式给料机适用于粉状或颗粒状物料的给料。

1146

1146

0

0

本发明属于冶金及化工领域,具体涉及解决人造金红石细化的方法。本发明所要解决的技术问题是现有人造金红石制备工艺采用强搅拌浸出时粒度细化非常严重。本发明解决人造金红石细化的方法包括以下步骤:(1)对钛精矿进行烘干、筛分;(2)将钛精矿在800~850℃下进行低温弱氧化反应;(3)然后在750~800℃下进行弱还原反应;(4)加入盐酸,在加热搅拌条件下浸出;(5)固液分离,经洗涤、烘干得到富钛料成品。本发明能制备出满足沸腾氯化需要的高品质人造金红石产品,工艺流程简单、高效。

1018

1018

0

0

本发明公开了一种低成本冶炼钢筋钢的方法,属于冶金技术领域。本发明为解决现有技术钢筋钢生产成本偏高的问题,提供了一种低成本冶炼钢筋钢的方法:转炉兑入半钢后,开吹同时向炉内加转炉终点废弃渣进行吹炼;出钢过程中,当出钢1/3时,向钢包中加入类石墨增碳剂,出钢2/3时加入硅铁和高碳锰铁。本发明充分利用半钢中残余V增加钢筋强度;采用廉价的类石墨增碳剂、硅铁和高碳锰铁进行脱氧和控制碳、硅、锰含量,显著降低了钢筋钢转炉冶炼成本。

732

732

0

0

本发明公开了一种铝粉收集系统,尤其是公开了一种用于造粒机的铝粉收集系统,属于冶金辅料生产设备设计制造技术领域。提供一种能有效的降低空气污染,提高铝粉收得率的用于造粒机的铝粉收集系统。所述的铝粉收集系统包括旋风收集仓,所述的铝粉收集系统还包括超细铝粉中继回收装置,所述的超细铝粉中继回收装置布置在所述旋风收集仓的气体输出端上。

1037

1037

0

0

本发明涉及含钒溶液的萃取提钒方法,属于湿法冶金领域。本发明提供了含钒溶液的萃取提钒方法,包括如下步骤:a、萃取分离硫酸:取含钒溶液,用含有胺类萃取剂的有机相A逆流萃取,得到萃原液和负载有机相A;b、萃取分离钒:取萃原液,用含有磷类萃取剂的有机相B逆流萃取,得到萃余液和负载有机相B;c、反萃回收钒:采用硫酸水溶液作为反萃剂,对负载有机相B进行反萃,得到贫有机相B和富钒液,收集富钒液,即可;其中,所述含钒溶液是由钒钛磁铁矿冶炼产生的钒渣和/或钒页岩经硫酸浸出后得到的浸出液。本发明具有钒萃取率高、钒杂分离效果好、生产连续性强以及环境友好的优点,具有广阔的推广应用前景。

884

884

0

0

本发明属于钢铁冶金领域,具体涉及一种含Nb、Cr微合金建筑钢棒材及其LF炉生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含Nb、Cr微合金建筑钢棒材及其LF炉生产方法。该棒材的组成成分为:按重量百分比计,C:0.15%~0.30%、Si:0.30%~1.00%、Mn:0.60%~1.30%、N:0.0060%~0.0180%、P≤0.040%、S≤0.040%、Nb:0.010%~0.050%,Cr:0.10%~0.60%,余量为Fe和不可避免的杂质。其制备方法的关键在于LF炉精炼后喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

中冶有色为您提供最新的四川攀枝花有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日