全部

972

972

0

0

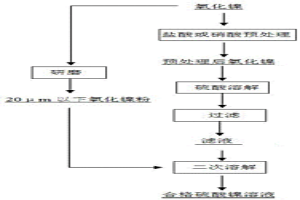

本发明公开了一种以氧化镍为原料生产硫酸镍溶液的方法,步骤包括:(1)采用盐酸或者硝酸对氧化镍预处理;(2)采用硫酸溶解经步骤(1)得到的氧化镍,然后固液分离得到滤液;(3)将经步骤(2)得到的滤液中加入氧化镍粉,得到硫酸镍溶液。本发明采用盐酸或者硝酸预处理氧化镍表面致密氧化膜,缩短硫酸酸溶氧化镍时间;采用氧化镍粉中和多余酸,没有引入杂质,同时生产的硫酸镍溶液中杂质成分合格,无需净化除杂即可作为硫酸镍蒸发结晶所需的蒸发前液。

841

841

0

0

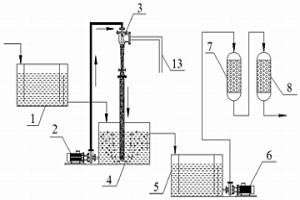

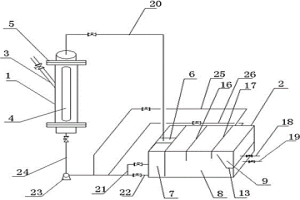

一种硫酸镍溶液的除油装置,包括贮槽,澄清槽,除油循环槽,循环泵,喷射泵,输送泵,纤维吸附除油器;贮槽、循环泵入口与除油循环槽连接,循环泵出口与喷射泵入口连接,喷射泵出口位于除油循环槽,除油循环槽与澄清槽连接,输送泵入口与澄清槽连接,输送泵出口与纤维吸附除油器连接。一种硫酸镍溶液的除油方法,其特征在于将含有机物40~70ppm的硫酸镍溶液依次经过贮槽澄清除油、喷射泵除油与纤维吸附除油,使溶液中的有机物含量降到3~1ppm,满足精密电镀行业用硫酸镍的需要。

782

782

0

0

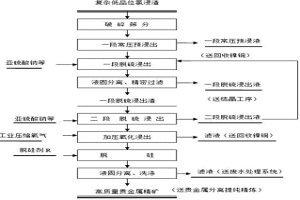

本发明公开一种回收褐铁矿中镍、钴、铁、硅和镁的方法,属于冶金领域。该工艺通过对褐铁矿洗选分级得到高硅镁矿和低硅镁高铁矿;向双螺旋推料反应器中同时加入高硅镁矿浆和足够的浓硫酸,以溶解绝大部分的可溶性非铁金属和可溶性铁;然后固液分离得到常压浸出渣和常压浸出液;将常压浸出液和低硅镁高铁矿浆按比例加入加压釜中加压浸出;固液分离得到加压浸出渣和加压浸出液;随后对加压浸出滤液纯化,得到铁精粉产品。该工艺具有镍钴浸出率高、硫酸消耗低、反应时间短、生产效率高的优点;还由于加压浸出为中低压设备,避免了高压釜设备昂贵、易结垢的缺点;使得矿石中的主要成分铁能够经济有效的得到回收和有效利用,而且废渣量少。

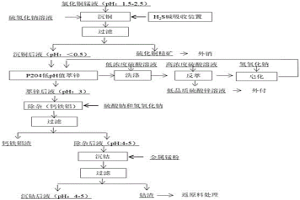

本发明公开了一种从氯化铜锰锌钴溶液中分步提取回收铜、锌、钴、锰金属的方法,包括硫氢化钠沉铜、p204萃锌、硫酸反萃、中和沉淀除钙铝和锰粉置换沉钴工序。本发明采用硫氢化钠溶液在低pH值下快速沉铜,利用不同硫化沉淀溶度积的差异,通过控制终点pH值,实现铜与锌锰的分离,避免了硫化沉铜时锌、锰的同步沉淀,铜回收率大于99%;采用p204在低pH值下选择性萃性,实现了锌与其他金属的萃取分离,锌的萃取回收率大于99%;采用硫酸钠和中和剂联合沉淀去除溶液中的钙铁铝,可改善单独采用中和水解法除铁铝过程中,所得胶体过滤困难的问题;采用锰粉置换法钴的回收率大于99%。利用本发明方法,经济方便的实现了铜、锌、钴、锰金属的分步提取及回收利用。

977

977

0

0

本发明公开了一种Lix984有机相中镍、铜含量的测定方法,其测定原理为,先对萃取或反萃后Lix984有机相采用电热板消解法进行预处理,然后采用原子吸收光谱法测定其中镍、铜浓度,最后代入公式,单位g/L,从而得到镍、铜含量。本发明测定方法利用实验室内常规设备即可实现,且操作简单,易于掌握。实验结果表明,本发明测定方法稳定性好,准确度高,适用性强,物料处理危险性小,可为工艺现场快速提供准确可靠的分析数据,同时填补萃取剂Lix984中镍铜含量分析方法的空白,也可将其推广于其他有机相中金属元素的测定。

877

877

0

0

本发明提供了一种萃取法生产高浓度氨基磺酸镍溶液的装置及方法,包括圆柱形萃取反应器和澄清槽,所述澄清槽包括进料混合室、一级澄清室、二级澄清室及再生有机室,所述萃取反应器上设有固料加入口和透明视窗,萃取反应器的两端分别设有过滤柱。所述方法主要通过以下工艺步骤实现:(1)向澄清槽加入纯净水和含镍的负载有机,将固体氨基磺酸通过固料加入口不断加入到萃取反应器中;(2)固体氨基磺酸在纯净水中溶解后与负载有机发生反应,得到再生有机和氨基磺酸镍溶液;(3)再生有机排出;(4)使二级澄清室内的上层有机和下层水进入萃取反应器内进行反应,不断循环,使负载有机反应完全;(5)静止分相。

1151

1151

0

0

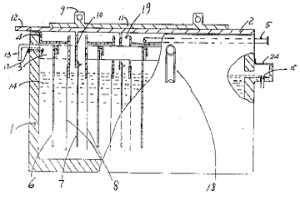

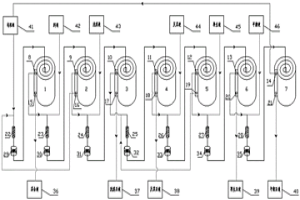

一种从氯化物水溶液中电解提纯金属的电解装置,包括至少一个电解槽,槽内有交替平行排列的阴极和不溶阳极,还包括一个整体固定的带有阳极导电板并呈立体布置的阳极导电架,和一个带有阴极导电板的阴极导电架,所述阳极导电架的上方设置一阳极罩,在所述电解槽侧面居中电解液平面以上位置设一回收管道。本发明结构简单,组装、维修方便,易于操作;提供了一个立体导电系统,增加了导电板与极板间的接触面积提高了导电效率,使单位产量电耗下降,缩小了极间距,使耗电量有所减少,导电材料用量减少;有效阻止有害气体泄漏,减少大气污染和对操作人员的身体损害;加工工序减少,操作程序简单,减轻了操作劳动强度。

832

832

0

0

本发明公开了一种脱除高含铁贵金属合金中杂质的方法,通过向高含铁贵金属合金中加入盐酸或硫酸,对其中的铁及其他贱金属进行常温常压浸出,再加入双氧水,使渣中残存的Fe2+氧化成Fe3+,利用Fe3+的强氧化性,与双氧水配合继续溶解渣中残存的贱金属及贵金属,最后加碱使溶液中产生氢氧化铁胶体吸附其中的硅及微量贱金属元素,达到深度除杂的目的。本发明加入双氧水溶解贵金属物料,能够提高物料中的贱金属杂质的去除率,双氧水溶解过程中双氧水的利用率有了极大的提高,解决了高含铁贵金属合金溶解过程中,贱金属残余量大,双氧水消耗量大,反应时间长的问题,经过处理后的高含铁贵金属合金中贵、贱金属的浸出率达到了99%以上,节省了生产成本。

880

880

0

0

本发明的一种铜钴矿浸出液的两段低温除铁方法,采用两段中和水解法除铁,控制一段低温除铁终点pH为2.5?3.0,二段低温除铁终点pH为3.5?4.5的工艺,一段洗涤后铁渣形成开路,一段铁渣有价金属夹带低,夹带量小于0.1%,提高了有价金属回收率;二段除后液中铁含量小于0.01g/L,除铁深度较高,溶液净化除铁效果好。同时在较低温度下就能够深度除铁,能耗低,从而降低生产成本,经济效益良好。本发明的方法简单,技术条件容易控制,开路的铁渣中有价金属含量少,金属回收率高;低温除铁后液中含铁低,溶液净化除铁效果好;同时该方法提供的原料便宜,低温操作,能耗低,易于实现规模化生产,具有良好的经济效益和社会效益。

1090

1090

0

0

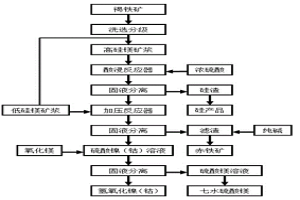

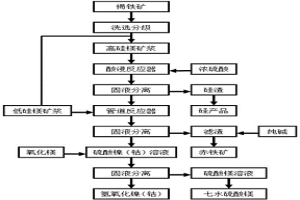

一种从低品位红土镍矿中回收镍、钴、铁、硅和镁的新方法。洗选分级;向高硅镁矿浆中加入足够的浓硫酸反应,固液分离得到常压浸出渣和常压浸出液;将常压浸出液和低硅镁高铁矿浆按比例加入管道反应器中,加压浸出;固液分离;加压浸出滤液用氧化镁纯化和沉淀、过滤,得到氢氧化镍(钴);对沉镍后液蒸发结晶到的七水硫酸镁;加压浸出渣洗涤烘干得铁精粉;常压浸出渣经筛分得二氧化硅产品和建筑砂。本方法对红土矿的适应范围广;镍钴浸出率高;常压浸出设备小、时间短、效率高;加压浸出为中低压管道反应器,避免了高压釜设备昂贵、易结垢的缺点;硫酸消耗很低;矿石的主要成分铁、镁和部分硅能经济有效的回收;废渣量少且能有效利用。

1118

1118

0

0

本发明公开一种提取褐铁矿中镍、钴、铁的方法,属于冶金领域。该工艺通过对褐铁矿洗选分级得到高硅镁矿和低硅镁高铁矿;向双螺旋推料反应器中同时加入高硅镁矿浆和足够的浓硫酸,以溶解绝大部分的可溶性非铁金属和可溶性铁;然后固液分离得到常压浸出渣和常压浸出液;将常压浸出液和低硅镁高铁矿浆按比例加入加压管道反应器中加压浸出;固液分离得到加压浸出渣和加压浸出液;随后对加压浸出滤液纯化,得到铁精粉产品。该工艺具有镍钴浸出率高、硫酸消耗低、反应时间短、生产效率高的优点;还由于加压浸出为中低压设备,避免了高压釜设备昂贵、易结垢的缺点;使得矿石中的主要成分铁能够经济有效的得到回收和有效利用,而且废渣量少。

1149

1149

0

0

本发明涉及一种用废旧镍网生产硫酸镍溶液的方法,该方法包括以下步骤:⑴废旧镍网脱膜处理:将废旧镍网投入质量分数为30%的液碱溶液中,升温至60~75℃反应1~2h,脱去表面覆膜,然后清水洗涤pH值至7~8,得到脱膜处理后的镍网;⑵溶解:在反应釜中加入其容积1/2~2/3的水后,投入所述脱膜处理后的镍网,先加入双氧水再开始加入浓硫酸,升温至90℃以上后,持续反应10~12h,即得硫酸镍溶液。本发明不但工艺简单、流程短、可操作性强,而且不会引入其他杂质,同时降低了生产成本,实现了废旧镍网循环利用。

951

951

0

0

一种硫酸镍重结晶除杂的方法,包括以下步骤:配置含钠、铁的硫酸镍溶液,控制溶液比重;硫酸镍溶液加热进行蒸发;溶液蒸发终点,进行降温;降温过程搅拌速度控制在80‑100r/min;溶液降温至结晶点,搅拌转速调整至60‑80r/min;溶液与晶体进行固液分离;晶体进行分离,使用热水将晶体进行溶解;溶解液降温、保温、结晶;晶体分离、干燥,得到合格硫酸镍晶体。本发明工艺过程简单,过程控制参数变量较少,提高了硫酸镍产品的品质,具有较高的经济效益。

851

851

0

0

一种硫酸镍全萃脱钠的方法,包括以下步骤:萃段皂前有机使用液碱进行皂化;配制脱钠硫酸镍溶液L;皂后有机澄清后,采用7级进行全萃,全萃之后的负载有机进行澄清;脱钠硫酸镍溶液与负载有机进行逆流脱钠,脱钠后的负载有机进行澄清;硫酸进行反萃,得到合格硫酸镍溶液。本发明工艺过程简单,控制工艺参数稳定,提高了硫酸镍全萃的产能,具有较高的经济效益。

1130

1130

0

0

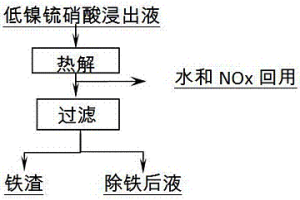

本发明公开一种低镍锍硝酸浸出液热解除铁的方法,采用高温热解的方法除去硝酸镍钴溶液中的铁,铁水解成Fe2O3·H2O沉淀,铁渣含铁大于50%,简单煅烧可作为铁精矿处理,铁渣夹带有价金属低,镍钴回收率高。本发明整个过程不引入任何杂质,流程简单、适用范围广、成本低、有利于后续净化,产生的氮氧化物可回收利用,是一种具有突破性的绿色除铁新工艺。

984

984

0

0

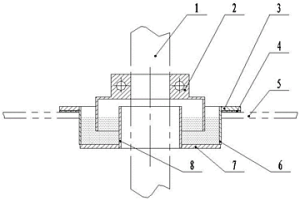

本发明提供的一种萃取箱混合室盖板密封结构,包括搅拌轴(1)和混合室盖板(5),还包括2个水封盖(2)、环形水封槽;2个水封盖(2)安装在搅拌轴(1)上;环形水封槽由水封槽外圈(6)、水封槽底板(7)、水封槽内圈(8)固定连接组成;混合室盖板(5)的中部加工有圆孔,搅拌轴(1)穿过圆孔,水封槽内圈(8)的内径大于搅拌轴(1)的外径,水封槽外圈(6)的外径与圆孔直径匹配;水封槽外圈(6)上部的外侧焊接水封槽挡圈(3),环形水封槽穿过搅拌轴(1)并放置于圆孔内;水封盖(2)的下部位于环形水封槽内。本发明结构简单、制造方便、便于安装和拆卸,还可以防止酸雾及有机气体逸出。

1083

1083

0

0

一种从低品位红土镍矿中回收镍、钴和铁的方法。洗选分级得到高硅镁矿和低硅镁高铁矿;向高硅镁矿浆中加入足够的浓硫酸,在160℃~280℃高温下发生反应;固液分离得到常压浸出渣和常压浸出液;将常压浸出液和低硅镁高铁矿浆按比例加入加压反应器中,在195℃~240℃条件下加压浸出;随后对加压浸出滤液纯化,通过硫化物或氢氧化物沉淀或其它回收方法回收镍和/或钴;加压浸出渣用10%纯碱溶液洗涤后烘干得到铁精粉产品。本发明对红土矿的适应范围广;镍钴浸出率高;常压浸出设备小、时间短、效率高;加压浸出为中低压设备,避免了高压釜设备昂贵、易结垢的缺点;硫酸消耗很低;矿石的主要成分铁能经济有效的回收;废渣量少且能有效利用。

1000

1000

0

0

一种从复杂低品位氯浸渣中高效富集金和铂族金属的方法,涉及低品位共伴生矿产资源高效选冶——稀贵金属分离提取关键技术开发领域。将复杂低品位氯浸渣原料控制合适的固液比、浸出反应温度、浸出时间、酸度、脱硫剂加入量等工艺参数,分别进行浆化洗涤、一段常压浸出脱硫、二段常压浸出脱硫、加压浸出、脱硅、固液分离,所得脱硅渣即为高品位高质量贵金属精矿。与传统方法相比,本发明工艺简单,环境友好,过程中不产生有毒的废气、废渣等,亦不使用有毒的试剂,金和铂钯等稀贵金属的富集比和回收率高,富集渣贵金属品位达到9000-15000g/t、贵金属回收率达到98%以上,便于衔接贵金属分离精炼过程。

850

850

0

0

本发明提供了一种硫酸钴溶液深度除钙、锰的方法,是将P204与磺化煤油混合配置成有机相;将含钙、锰的硫酸钴溶液加热至50~60℃,加入上述配置成的有机相进行萃取,萃取过程中控制有机相与水相的流量比为O/A=1:1~6:1,钙、锰萃入有机相中,钴保留在萃余液中;将上述萃余液进行澄清、除油、蒸发、结晶,得到晶体用热水喷淋、干燥后得到pH>3.0的硫酸钴晶体本发明得到的硫酸钴产品质量高,工艺过程简单,控制范围较宽,提高了硫酸钴产品的品质,具有较高的经济效益。

807

807

0

0

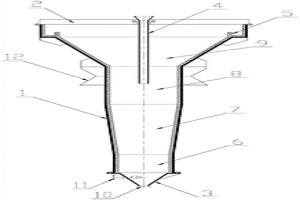

本发明公开了一种连续置换除铜反应器,涉及镍钴铜湿法精炼技术领域,解决传统流态化置换反应器的除铜率不够高的技术问题,包括槽体和槽盖,所述槽体底部通过法兰连接有椎体,所述槽盖上设置有加料装置,所述槽体从下到上依次分为浓相区、反应区、缓冲区、沉降区,所述反应区和沉降区的腔体横截面积均从由下至上逐渐增大,沉降区顶部设置有溢流堰,溢流堰内设置有放液口,放液口上通过法兰连接有聚流管。本发明可实现除铜补镍的双重效果。除铜前液含铜小于1g/l,除铜后液含铜降至3mg/l,提高了除铜率,同时本发明对镍精矿和除铜剂的粒度要求不高,结构简单,可实现自动控制,连续生产。

1013

1013

0

0

本发明公开了一种铂钯高效萃取分离系统及其萃取分离的方法,包括萃取装置、洗涤分相槽、反萃装置、再生分相槽、平衡分相槽,所述萃取装置由一级萃取分相槽和二级萃取分相槽串联组成,所述反萃装置由一级反萃分相槽和二级反萃分相槽串联组成,各分相槽上均包含一个螺旋形分相通道48,在螺旋形分相通道48的末端有一个油相出口、一个水相出口,在螺旋形分相通道48的中心位置设有混合液稳流隔板50,下方安装有超声波发生器49;本发明萃取效率高,油水相在反应装置内得到充分接触,采用2级可以达到原来萃取箱6级的效果,采用7级替代了原来22级从萃取到平衡的5个步骤,且铂钯分离彻底。

825

825

0

0

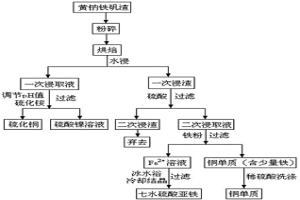

本发明提供了一种两步法从黄钠铁矾渣中提取有价金属镍及铜的方法:粉碎黄钠铁矾渣,得原料渣;烘焙原料渣后;用水浸取、抽滤,得一次浸渣和一次浸取液;用浓硫酸调节一次浸取液的pH值后加入硫化铵溶液,在一定转速和一定温度下搅拌后,过滤得到硫酸镍溶液和硫化铜;用硫酸浸取一次浸渣后抽滤,得到二次浸取液;将普通铁粉加入二次浸取液中,搅拌后过滤,用稀硫酸洗涤滤渣,得铜单质;冰水浴冷却结晶滤液,过滤后得到七水硫酸亚铁。本提取方法分两步完成,工艺简单易行,效益高,对有价金属镍及铜的提取率分别可以达到90%和85%。

795

795

0

0

一种从低品位红土镍矿中回收镍、钴和铁的新方法。洗选分级;向高硅镁矿浆中加入足够的浓硫酸反应;固液分离得到常压浸出渣和常压浸出液;将常压浸出液和低硅镁高铁矿浆按比例加入管道反应器中,在195℃~240℃条件下加压浸出;固液分离得到加压浸出渣和加压浸出液;随后对加压浸出滤液纯化,通过硫化物或氢氧化物沉淀或其它回收方法回收镍和/或钴;加压浸出渣用10%纯碱溶液洗涤后烘干得到铁精粉产品。本方法有以下优点:对红土矿的适应范围广;镍钴浸出率高;常压浸出设备小、时间短、效率高;加压浸出为中低压管道反应器,避免了高压釜设备昂贵、易结垢的缺点;硫酸消耗很低;矿石的主要成分铁能经济有效的回收;废渣量少且能有效利用。

931

931

0

0

本发明提供了一种回收富钴冰铜浸出液中钴的方法,对富钴冰铜湿法浸出,用现有方法对富钴冰铜的浸出渣进行处理,得到脱铜后液,再将该脱铜后液送入富钴冰铜的常压浸出工序,进行反应;过滤,得到常压浸出渣和铜铁含量分别小于0.01g/L的常压浸出液;将镍精炼系统氯气除钴渣加入该铜铁含量分别小于0.01g/L的常压浸出液中,进行钴渣沉钴反应;过滤后得到富钴浸出液除钴后液和二次钴渣。本方法对富钴冰铜浸出液进行处理,回收该浸出液中的镍和钴,整个过程不带入任何杂质离子,对现有生产不造成影响,能够保证电解镍的质量,且工艺流程简单、镍钴分离效率高、生产成本低、沉钴率大于98%,金属回收率高。

940

940

0

0

本发明公开了一种低冰镍矿浆吸收治理氮氧化物废气的方法,结合低冰镍硝酸浸出工艺的实际情况,利用低冰镍矿浆吸收治理氮氧化物废气,利用低冰镍矿浆所具有的还原性,吸收具有氧化性的含氮氧化物气体的废气,吸收过程中氮氧化物与硫化镍反应,生成硝酸镍与单质硫,吸收治理废气的同时实现氮氧化物的回收利用与矿物的浸出。该方法直接采用低冰镍矿浆进行氮氧化物废气吸收,一步实现低冰镍浸出和NOx吸收治理,同时也是硝酸回用的过程,吸收效率高,无废气废水产生,操作简单、运行成本低。

945

945

0

0

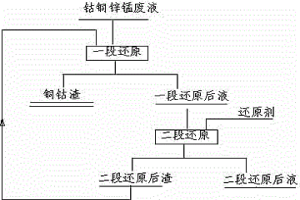

本发明公开了一种从钴铜锌锰生产废液中选择性回收钴铜的方法,通过向废液中加入锰粉或锰片,采取一次还原或两次还原的方法,选择性回收废液中的铜和钴。通过控制本发明工艺流程及投入的锰金属的大小、投入量、反应温度、反应时间等因素,达到了选择性回收钴、铜的目的。使用本发明提供的方法回收铜钴金属,铜和钴的回收率大于95%,回收的铜钴渣的杂质含量小于3%。该方法清洁高效,工艺简单,不引入杂质,有利于后续锰锌等金属的回收。

900

900

0

0

本发明公开一种提取褐铁矿中镍、钴、铁的方法,属于冶金领域。该工艺通过对褐铁矿洗选分级得到高硅镁矿和低硅镁高铁矿;向双螺旋推料反应器中同时加入高硅镁矿浆和足够的浓硫酸,以溶解绝大部分的可溶性非铁金属和可溶性铁;然后固液分离得到常压浸出渣和常压浸出液;将常压浸出液和低硅镁高铁矿浆按比例加入加压管道反应器中加压浸出;固液分离得到加压浸出渣和加压浸出液;随后对加压浸出滤液纯化,得到铁精粉产品。该工艺具有镍钴浸出率高、硫酸消耗低、反应时间短、生产效率高的优点;还由于加压浸出为中低压设备,避免了高压釜设备昂贵、易结垢的缺点;使得矿石中的主要成分铁能够经济有效的得到回收和有效利用,而且废渣量少。

787

787

0

0

本发明涉及一种含镍废水中Ca离子、Mg离子的去除方法,该方法包括以下步骤:⑴前处理过程:在含镍废水中加入NaOH溶液,搅拌均匀后沉淀,得到混合液;混合液经压滤机过滤、调pH,得到中性废水;⑵吸附过程:中性废水采用亚氨基二乙酸型螯合离子交换树脂进行吸附,得到吸附后的产水;⑶再生过程:吸附后的产水经盐酸洗脱、纯水洗涤,即得水洗后的亚氨基二乙酸型螯合离子交换树脂;⑷转型过程:水洗后的亚氨基二乙酸型螯合离子交换树脂经NaOH溶液洗脱、纯水洗涤,即得再生反洗处理的亚氨基二乙酸型螯合离子交换树脂;该再生反洗处理的亚氨基二乙酸型螯合离子交换树脂返回步骤⑵中。本发明方法过程简单,节约成本,提高了生产效率和经济效益。

973

973

0

0

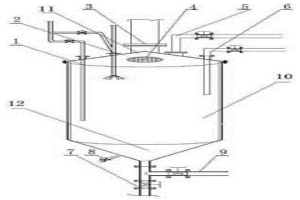

本发明提供氢氧化镍原料除铁工艺及其使用的风动搅拌沉淀除杂槽,氢氧化镍除铁工艺,包括浆化、浸出和使用NaOH溶液沉淀除杂步骤,除杂后溶液含铁<0.001g/L。风动搅拌沉淀除杂槽,上盖上设置顶部压缩空气进管和高压风雾化喷枪,下盖上设置底部压缩空气进管,采用顶部和底部双向进风,搅拌更均匀,反应物接触更全面,且避免了下盖堵塞,配有高压风雾化喷枪,加料更均匀,反应更快更彻底,加入碱液时,避免了局部pH过高发生副反应。

中冶有色为您提供最新的甘肃金昌有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日