全部

998

998

0

0

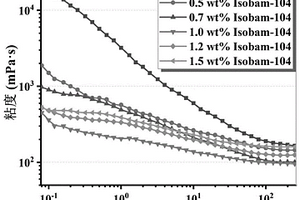

本发明提供了一种基于Isobam凝胶体系的大尺寸复杂形状高透过率锆酸镧钆透明陶瓷制备方法。本发明方法包含以下主要步骤:粉体制备、浆料制备、素坯制备和陶瓷烧结。本发明还公开了三种由上述方法制备得到的大尺寸复杂形状高透过率锆酸镧钆透明陶瓷。本发明采用水基Isobam凝胶体系,该体系方法简单易操作,通用性高,环保无毒,无需纯相粉体的制备即可实现大尺寸、复杂形状、高透过率的锆酸镧钆透明陶瓷的工业化制备,满足高折射率光学镜头、红外窗口、闪烁体材料和综合屏蔽窗口领域等应用领域的要求。

797

797

0

0

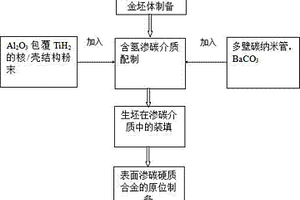

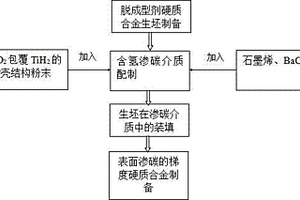

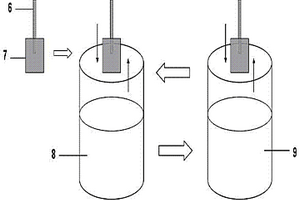

本发明公开了一种表面渗碳硬质合金的原位制备方法,其特征是先在550~700℃℃保温1~2h,形成含碳化物形成元素的硬质合金坯体;然后将Al2O3包覆TiH2的核/壳结构粉末,外径小于8nm、长度小于30μm且比表面积大于350m2/g的多壁碳纳米管,BaCO3三种物质按重量百分比2 : 3 : 1混合配制出含氢渗碳介质;再将生坯埋入含氢渗碳介质中的并在5~15MPa压力下紧实;最后进行液相烧结,制备出表面渗碳硬质合金。本发明克服了现有工艺存在的晶粒长大严重、渗碳时间长、效率低的问题,在烧结过程中实现表面渗碳硬质合金的原位制备。

881

881

0

0

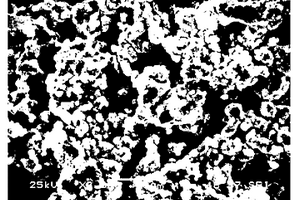

本发明涉及NIAL金属间化合物多孔材料及其制备方法,属于无机材料领域。本发明提供了一种综合性能好的NIAL金属间化合物多孔材料,还提供了该新型多孔材料的制备方法。本发明NIAL金属间化合物多孔材料具有三维立体连同的网络孔隙,30%~55%的孔隙度,最大孔径为5~50ΜM,其中材料成份的NI、AL原子重量配比为NI∶AL=60~90∶10~40。其制备方法是先将一定粒度的NI、AL元素粉末进行机械均匀混合,然后模压冷成型,最后,采用分段式真空无压烧结方式烧结而得。该方法能耗低,几乎无污染,孔结构可自主控制。本发明NIAL金属间化合物多孔材料具有优良的高温力学性能,良好的抗酸碱腐蚀性能和抗高温氧化性能,优异的过滤性能,可用于高温、分离等领域。

863

863

0

0

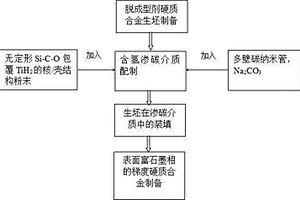

本发明公开了一种表面富石墨相的梯度硬质合金制备方法,其特征是先在550~750℃下保温2~4h形成孔隙度为25%~40%的脱除成型剂的硬质合金生坯;然后将无定形Si‑C‑O包覆TiH2的核/壳结构粉末,外径小于8nm、长度小于30μm且比表面积大于350m2/g的多壁碳纳米管,Na2CO3三种物质按重量百分比1 : 2 : 1混合配制出含氢渗碳介质;再将生坯埋入含氢渗碳介质中的并在5~15MPa压力下紧实;最后进行液相烧结,制备出表面富石墨相的梯度硬质合金。本发明克服了现有工艺存在的晶粒长大严重、渗碳时间长、效率低的问题,在烧结过程中制备出表面富石墨相的梯度硬质合金。

1083

1083

0

0

本发明公开了一种表面渗碳的梯度硬质合金制备方法,其特征是先在550~750℃下保温2~4h形成孔隙度为25%~40%的脱除成型剂的硬质合金生坯;然后将SiO2包覆TiH2的核/壳结构粉末,厚度小于3nm、层数小于3层且比表面积大于250m2/g的石墨烯、BaCO3三种物质按重量百分比1 : 2 : 1混合配制出含氢渗碳介质;再将生坯埋入含氢渗碳介质中的并在5~15MPa压力下紧实;最后进行液相烧结,制备出表面渗碳的梯度硬质合金。本发明克服了现有工艺存在的晶粒长大严重、渗碳时间长、效率低的问题,在烧结过程中制备出表面渗碳的梯度硬质合金。

1221

1221

0

0

本发明公开了一种片式有机固体电解质电解电容器的制备方法,包括阳极体、介质氧化膜和聚合物阴极结构的制备。本发明的特点是,该片式有机固体电解质电解电容器的阴极采用一种静电自组装的方法获得,通过在溶液中带相反电荷的聚电解质在介质氧化膜表面进行交替组装,进而稳定的构筑导电聚合物复合聚电解质作为片式有机固体电解质电解电容器的阴极薄膜。采用本发明所提的制备方法得到的片式有机固体电解质电解电容器具有等效串联电阻低、耐压特性好的特点。本发明可用于制备其他电容器或电子元件。

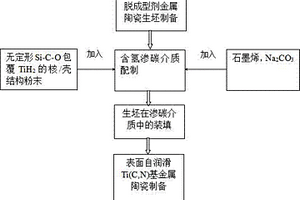

本发明公开了一种基于碳迁移的表面自润滑Ti(C, N)基金属陶瓷制备方法,其特征是先在500~650℃下保温2~4h形成孔隙度为25%~40%的脱除成型剂的金属陶瓷生坯;然后将无定形Si‑C‑O包覆TiH2的核/壳结构粉末,厚度小于3nm、层数小于3层且比表面积大于250m2/g的石墨烯,Na2CO3三种物质按重量百分比2 : 1 : 1混合配制出含氢渗碳介质;再将生坯埋入含氢渗碳介质中的并在5~15MPa压力下紧实;最后进行液相烧结,基于碳迁移实现表面自润滑Ti(C, N)基金属陶瓷制备。本发明克服了现有工艺存在的晶粒长大严重、渗碳时间长、效率低的问题,在烧结过程中实现表面自润滑Ti(C, N)基金属陶瓷制备。

983

983

0

0

本发明公开了一种氧化铝基金属陶瓷材料及其制备方法,它主要由氧化铝基陶瓷粉末与金属粉末按照质量比为(75‑78):(22‑25)复合制成,其中,氧化铝基陶瓷粉末包括坯料和釉料,所述坯料和釉料的质量比为(95‑97):(3‑5),金属粉末选自铜粉、铁粉和镍粉中的一种。本发明提供的一种用于制造预热炉换热管的氧化铝基金属陶瓷材料及其制备方法,主要解决传统氧化铝基金属陶瓷换热管使用周期短、换热效率低的问题,通过复配一种具有良好导热性的氧化铝基金属陶瓷材料,解决了传统氧化铝基金属陶瓷材料不适用换热技术领域的问题,克服了现有预热炉换热管换热效率低、使用周期短的问题。

964

964

0

0

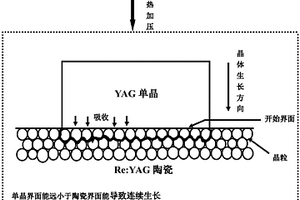

本发明提出的一种掺杂钇铝石榴石陶瓷转变为单晶的制备方法,旨在提供一种可控性强,掺杂钇铝石榴石晶体组分均匀的固态晶体生长方法,本发明通过下述技术方案予以实现:在纳米掺杂钇铝石榴石陶瓷粉料中添加粉体重量0.2%~1%的二氧化硅、氧化镁、氟化锂中至少一种作为烧结助剂,随后同玛瑙球一起以酒精为介质球磨;在600~800℃流动氧气气氛下加热,再将粉料装入不锈钢磨具中干压成型陶瓷素坯,并进一步冷等静压陶瓷素坯,在真空度高于10-3Pa、温度大于1550℃保温得到掺杂钇铝石榴石陶瓷;将钇铝石榴石晶体和掺杂钇铝石榴石陶瓷光胶组合形成复合体,在大于1600℃高温、0~300MPa高压氩气处理20小时;掺杂钇铝石榴石单晶在氢气、氧气或空气气氛下大于1200℃保温100小时以上。

872

872

0

0

本发明公开了一种粗颗粒硬质合金材料及其制备方法,其特征是采用6.0~10.0μm的高碳WC,并添加0.8~2.0μm的(W,Ti)C。通过高碳WC和(W,Ti)C固溶体引入原位分布的游离碳,同时利用弥散分布的游离碳与(W,Ti)C固溶体诱导硬质合金中WC晶粒(0001)基面在烧结过程中的择优生长。本发明的粗颗粒硬质合金材料制备方法避免了对粗颗粒WC原料依赖,以及添加炭黑粉末导致的碳偏析,可获得强度、硬度与耐磨性良好的粗颗粒硬质合金,可用于地矿工具、耐磨零件等领域。

951

951

0

0

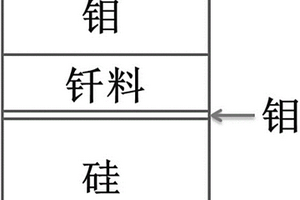

本发明提供一种场发射器件中钼与硅基底焊接的方法,先在硅基底上蒸镀钼薄膜,然后将蒸镀钼薄膜的硅基底与钼片进行焊接,即在硅基底上镀一层钼保护层,起到阻隔钎料的作用,硅与钼片连接紧密不会断裂,大大提高了焊接强度。

1115

1115

0

0

本发明属于多孔金属膜及复合膜技术领域,具体公开了一种溶胶凝胶法制备多孔金属膜的方法,利用溶胶凝胶法制备金属单质粉末、合金粉末、金属化合物粉末的金属粉末溶胶,金属单质粉末、合金粉末、金属化合物粉末采用球形或类球形形状,通过球形或者类球形金属粉末在烧结之后,球与球之间形成的烧结颈,从而得到多孔金属膜;目的在于通过溶胶凝胶法制备金属多孔膜,使得金属粉末在溶胶中排布的更加均匀,且金属粉末通过溶胶能够形成均匀排布的三维结构,使得烧结后,形成均匀的三维孔隙,为气固分离提供必要的孔隙条件。

1209

1209

0

0

本发明公开了一种氧化锆义齿及其制备工艺和使用方法,属于医疗器械技术领域。该氧化锆义齿的制备工艺包括:将全口牙齿按照每种牙齿的分类进行设计编号,得到每一类牙齿的分类代码;按照牙齿的基本形态制作多组模具;采用注射成型工艺将氧化锆材料注射至模具中,成型后烧结,得到氧化锆牙坯;对氧化锆牙坯进行检测,进行管理存放。这种制备工艺,摒弃了传统氧化锆牙齿在制作过程中的“个性化定制”化,实现氧化锆牙齿的批量化、规模化生产。同时,这种氧化锆义齿的具有很好的强度、硬度和韧性,不易磨损、不易产生划痕,同时也能避免细菌滋生,对人体健康,安全环保。

1053

1053

0

0

本发明公开了一种粉末冶金制备发动机气门座的方法,通过本制备方法制得的具有特定组分的粉末冶金气门座,除由合金元素带来的增益效果外,粉末冶金气门座的各项性能均得到明显提升,制得的气门座的抗拉强度达到1260MPa,径向压溃强度达到914MPa,洛式硬度达到69HRC,韧性达到8.5?MPa·m1/2,气门座的致密度达到98.7%,优于现有制备工艺制得的粉末冶金气门座,同时,本发明省略了昂贵的渗铜工艺,在生产成本上明显降低了制造成本,易于推广应用。

912

912

0

0

本发明公开了一种粗晶粒硬质合金材料及其制备方法,其特征是采用6.0~10.0μm的高碳WC并控制WC的总碳含量在6.13wt%-(1~9)%*Co质量百分数,同时添加0.4~1.0wt%的纳米TiC。利用高碳WC中原位分布的游离碳,以及在高碳WC附近弥散分布的纳米TiC作为双重诱导剂,使硬质合金中WC晶粒的(0001)基面在烧结过程中的择优生长。本发明的粗晶粒硬质合金材料的制备方法可避免对粗颗粒WC原料的依赖,工艺控制简单,利用WC晶粒的择优生长获得强度、硬度与耐磨性良好的粗晶粒硬质合金,可用于地矿工具、耐磨零件等领域。

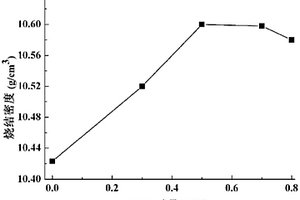

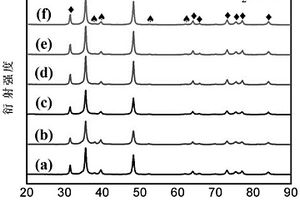

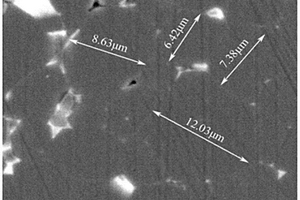

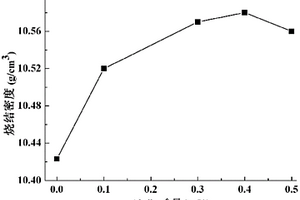

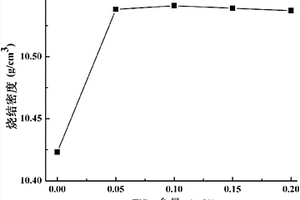

本发明公开了一种MgO2掺杂UO2-10wt%Gd2O3可燃毒物及其制备方法。所述一种MgO2掺杂UO2-10wt%Gd2O3,由以下重量百分比的组分组成:MgO20-0.7wt%;Gd2O310wt%;余量为UO2。本发明还提供一种用于制备上述可燃毒物的方法,该方法工艺简单,成本低且制得的可燃毒物具有优良的晶粒尺寸、烧结密度及热导率。本发明通过在UO2-10wt%Gd2O3可燃毒物中掺杂MgO2,使得提高氧化钆浓度的可燃毒物仍具有优良的烧结密度、晶粒尺寸和热导率。

822

822

0

0

本发明公开了一种深孔加工用超细硬质合金刀具材料的制备方法,其特征是采用VC-Co饱和固溶体为粘结相,并通过超声分散和pH值调节使表面包覆吐温80分子膜;采用(WC,VC)二元复合粉末实现VC对WC晶界面迁移抑制;控制用于提高红硬性的(W,Ta)C粉末的重量*平均粒度=(WC,VC)粉末的重量*平均粒度,使二者颗粒数匹配。本发明的超细硬质合金材料的制备方法可避免传统工艺中抑制剂后添加的方式造成的难以均匀分散、抑制剂自身团聚以及液相烧结时在粘结相中溶解而导致抑制作用不能充分发挥的问题,可满足深孔加工刀具材料高强韧性和高硬度的综合要求。

1145

1145

0

0

本发明公开了一种WC‑Ni硬质合金的制备方法,属于粉末冶金技术领域,本发明以WC粉末为硬质相,NiCl2·6H2O作为烧结助剂,并加入石墨粉末,按照一定质量比进行配料,然后经过球磨混料,冷等静压制备生坯,真空无压烧结,热等静压处理,最后制备得到高致密度的WC‑Ni硬质合金;本发明以NiCl2·6H2O作为烧结助剂,促进了WC硬质合金烧结致密化,提高材料的断裂韧性和抗弯强度,最终制得高致密度的WC‑Ni硬质合金,该硬质合金几乎达到完全致密,本方法制得的合金在力学性能方面得到显著改善,其硬度达到23.0GPa,断裂韧性达5.28MPa·m1/2,抗弯强度为1396.58MPa,并且,本发明的方法Ni用量极低,大大降低了制备成本。

1188

1188

0

0

本发明所述添加VC的烧结稀土永磁材料,由化学式为REaFe100‑a‑b‑cBbTmc的磁体与碳化钒组成,碳化钒的含量为REaFe100‑a‑b‑cBbTmc的磁体质量的0.05%~0.50%,其中27≤a≤36.5,0.9≤b≤1.1,0.1≤c≤6;RE为Pr、Nd、Ce、La中的至少一种,Tm为Co、Cu、Al、Ga、Nb中的至少一种。本发明还提供上述稀土永磁材料的制备方法,包括球磨混料、制备磁场成型生坯、冷等静压、烧结和热处理步骤。本发明通过VC抑制晶粒长大,并与低压烧结工艺相结合,以克服稀土永磁材料RE‑Fe‑B磁体在烧结过程中晶粒粗化的问题,进一步提高稀土永磁体材料的综合磁性能。

998

998

0

0

本发明提供一种高密度碳化硼铝金属基复合材料的制备方法,该方法是按照预定的化学配比将B4C粉末与Al合金粉末混合,使B4C颗粒均匀弥散在Al合金基体中,再压制成密度为70~95%TD的芯坯,形成均质坯料的芯坯,然后将芯坯安装在铝合金框架中进行烧结,再将烧结后的芯坯进行热轧,当芯坯的密度达到70~95%TD时,进行90°换向轧制,然后冷轧矫直。与现有技术相比,本发明的制备方法工艺过程简单,B4C粉末均匀弥散在铝基中形成的高密度复合材料性能更优良,其中B4C含量高达65wt%,可用做乏燃料运输和贮存系统的临界安全控制的中子吸收材料,实现乏燃料的密集贮存。

1200

1200

0

0

本发明公开了一种氧化锆基金属陶瓷材料及其制备方法,它主要由氧化锆基陶瓷粉末与铁金属粉末按照质量比为(70‑75):(25‑30)复合制成,其中,氧化锆基陶瓷粉末包括坯料和釉料,所述坯料和釉料的质量比为(93‑96):(4‑7)。本发明提供的一种用于制造预热炉换热管的氧化锆基金属陶瓷材料及其制备方法,主要解决传统预热炉中金属陶瓷换热管不耐用、换热效率差的问题,通过复配一种具有良好导热性和伸长率的金属陶瓷材料,以克服传统换热管使用寿命短、换热效率低的问题,其导热系数达到213.3 W/m·K,伸长率达到4.0%,尤其适用于预热温度在800℃以上的气相预热炉中。

本发明公开了一种Al2O3掺杂UO2-10wt%Gd2O3可燃毒物及其制备方法。所述Al2O3掺杂UO2-10wt%Gd2O3,由以下重量百分比的组分组成:Al2O3?0-0.4wt%;Gd2O3?10wt%;余量为UO2。本发明还提供一种用于制备上述可燃毒物的方法,该方法工艺简单,成本低且制得的可燃毒物具有优良的晶粒尺寸、烧结密度及热导率。本发明通过在UO2-10wt%Gd2O3可燃毒物中掺杂Al2O3,使得提高氧化钆浓度的可燃毒物仍具有优良的烧结密度、晶粒尺寸和热导率。

989

989

0

0

本发明公开了一种氧化铍基金属陶瓷材料,它主要由氧化铍基陶瓷粉末与镍金属粉末按照质量比为(75‑78):(22‑25)复合制成,其中,氧化铍基陶瓷粉末包括坯料和釉料,所述坯料和釉料的质量比为(95‑97):(3‑5)。本发明提供的一种用于制造预热炉换热管的氧化铍基金属陶瓷材料及其制备方法,主要解决传统金属陶瓷换热管使用周期短、换热效率低的问题,通过复配一种具有良好导热性和伸长率的氧化铍基金属陶瓷材料,使氧化铍基金属陶瓷材料的导热系数达到270.3 W/m·K,伸长率达到3.0%,进而使换热管的导热系数和伸长率得到有效提高,解决了目前传统换热管所存在的问题。

944

944

0

0

本发明开发了一种多孔质高锌铝基含油轴承及其制备工艺方法。合金由Al、Zn粉及微量的其他金属粉末组成,其各组分重量百分含量为:Zn?5~40%,Mg?0~0.5%,Cu?0~0.5%,其余为Al。使用机械搅拌将各种粉末混合均匀,并压制成型,然后烧结。高含量的Zn在Al基体中部分固溶入Al基体中强化基体组织,另一部分以单质相形式存在提高轴承材料的滑动性能,Mg和Cu元素的加入,进一步强化基体。该方法制备高锌铝基含油轴承,工艺简单实用。同时,由于Zn含量高,在Al基体中的特殊存在形式,使轴承滑动性能得到了显著的提高。

1008

1008

0

0

本发明公开了一种管板加工用钻头超细硬质合金刀片材料的制备方法,其特征是采用Cr3C2-Co饱和固溶体为粘结相,并通过超声分散和pH值调节使表面包覆十二胺分子膜;采用(WC,Cr3C2)二元复合粉末实现VC对WC晶界面迁移抑制;控制用于提高红硬性的(W,Nb)C粉末的重量*平均粒度=(WC,Cr3C2)粉末的重量*平均粒度,使二者粉末颗粒数匹配。本发明的超细硬质合金材料的制备方法可避免传统抑制剂后添加的方式造成的难以均匀分散、抑制剂自身团聚以及液相烧结时在粘结相中溶解而导致抑制作用不能充分发挥的问题,可满足管板加工用钻头超细硬质合金刀片材料高强韧性和高硬度的综合要求。

本发明公开了一种TiO2掺杂UO2-10wt%Gd2O3可燃毒物及其制备方法。所述TiO2掺杂UO2-10wt%Gd2O3,由以下重量百分比的组分组成:TiO20-0.2wt%;Gd2O310wt%;余量为UO2。本发明还提供一种用于制备上述可燃毒物的方法,该方法工艺简单,成本低且制得的可燃毒物具有优良的晶粒尺寸、烧结密度及热导率。本发明通过在UO2-10wt%Gd2O3可燃毒物中掺杂TiO2,使得提高氧化钆浓度的可燃毒物仍具有优良的烧结密度、晶粒尺寸和热导率。

1235

1235

0

0

本发明公开了一种超细金属陶瓷及制备方法。该金属陶瓷各组成成份重量百分比为:Mo2C:8~13wt%;WC:10~15wt%;TaC:5~8wt%;NiCo:10.5~14.5wt%(且Co∶Ni=60∶40);其余为TiC0.7N0.3。该金属陶瓷采用超细TiC0.7N0.3固溶体原料粉末,并对超细粉末作脱氧处理,解决了因粉末粒度细化、吸氧而造成的湿磨易团聚、压坯易开裂、烧结后易产生孔隙等制备超细金属陶瓷中的技术难题。处理后的粉末采用优化的湿磨工艺,并加入硬脂酸山梨粮脂分散剂;在300~400MPa的压力下压制成型;在脱蜡在真空度高于10~15Pa下进行;烧结真空度高于1~5×10-2Pa下进行,烧结温度1400℃~1480℃,保温1~1.5h;热等静压处理在1350℃下进行,保温90~120min,氩气压强为70~120MPa。所制备的金属陶瓷,具有晶粒度0.5μm,和典型的芯-环结构,其硬度≥93HRA,抗弯强度≥2200MPa,可用作半精加工和精加工切削刀具材料。

1006

1006

0

0

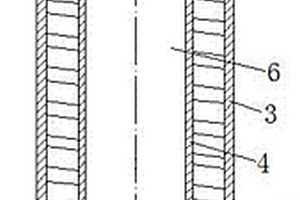

本发明公开了一种气相预热炉用的换热装置,包括换热装置,换热装置包括换热外管,换热外管内设置有换热内管,换热外管和换热内管之间的密闭空间形成一级换热室,换热内管的腔室构成二级换热室,换热外管的两端分别设置有一级换热进口和一级换热出口;换热内管的两端分别伸出换热外管的两端形成二级气体进口和二级气体出口。本发明的气相预热炉用的换热装置,主要解决传统换热装置排布面积大、换热效率低和使用寿命短的问题,通过设计一种可进行2次换热的换热装置,解决了现有存在的排布面积大、换热效率低的结构缺陷,同时,通过提供一种用于制造换热装置的金属陶瓷材料,克服了换热装置本身使用寿命短、导热系数低的缺陷。

971

971

0

0

本发明公开了一种金刚石复合片,包括硬质合金基体及连接在硬质合金基体上端面的金刚石聚晶层,硬质合金基体与金刚石聚晶层集成为一体,且整体构成圆柱状,其中,硬质合金基体由含钴量为2%~13%的硬质合金制成。本发明还公开了该金刚石复合片的制造工艺,本发明通过降低制成硬质合金基体的硬质合金中的含钴量,提高了本发明金刚石复合片的耐磨性能,从而提高了本发明金刚石复合片的使用寿命。

1170

1170

0

0

一种电子束蒸发技术制备碳化硼薄膜的方法,将碳化硼膜料放到电子束蒸发设备的坩埚中,将清洗、干燥后的基片放到电子束蒸发设备的加热电炉上,使基片位于坩埚正上方20cm~30cm处;在真空条件进行镀膜,镀膜真空度不小于6.0×10-3Pa,基片温度控制在室温~450℃,调节电子束使其聚焦到膜料上的斑点最小,控制束流值在100mA~180mA,沉积时间为5min~120min。此种方法既可制备非晶态碳化硼薄膜,又可制备多晶结构的碳化硼薄膜,还可制备各种不同B、C成分配比的碳化硼薄膜,而且所制备的碳化硼薄膜表面光滑、薄膜致密、均匀性良好。

中冶有色为您提供最新的四川成都有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!