全部

1117

1117

0

0

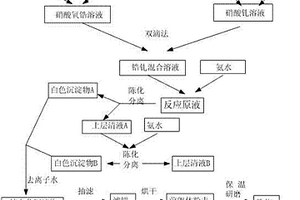

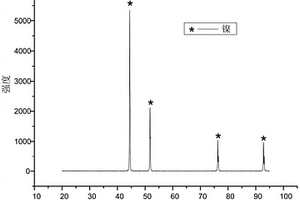

本发明公开了一种核电用ZrO2/Gd2O3复合陶瓷材料的共沉淀制备方法,本发明包括锆钆混合溶液预制备工艺以及锆钆混合沉淀物制备工艺等。以硝酸氧锆去离子水、三氧化钆粉、硝酸、氨水为原料,先进行溶解混合,再经过沉淀混合形成混合均匀的制备原料,再利用后续还原处理得到ZrO2/Gd2O3复合陶瓷材料,本发明对工艺设备没有苛刻要求,易于实现。真空烧结,烧结温度控制在1500℃~1650℃。按照本发明制备的ZrO2/Gd2O3复合陶瓷可燃毒物材料具有良好的烧结性能以及较好的微观组织、力学强度及致密度(理论密度大于96%T.D)。

1028

1028

0

0

本发明公开了一种硬质合金的生产工艺,包括以下步骤:(1)将原料粉末、石蜡进行混合研磨、干燥后,再加入SD成型剂,混合得到混合料;(2)将混合料压制成形,得到粉末压坯;(3)将粉末压坯和缺碳硬质合金一起依次经过压差脱蜡、真空烧结和高压烧结得到新生硬质合金和补碳硬质合金;该生产工艺不仅通过将缺碳硬质合金与粉末压坯共同烧结的方法,最大程度的利用了成形剂分解析出的碳;同时,通过优化硬质合金的生产工艺参数,不仅缩短了脱气降压阶段的处理时间,还降低了从脱气降压阶段温度到真空烧结温度的升温速度,使新生成的硬质合金中渗碳和脏化的发生概率显著降低,对硬质合金的生产和应用具有积极作用。

981

981

0

0

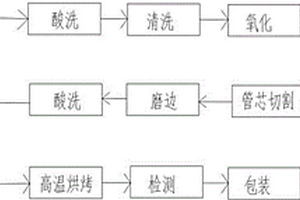

本发明公开了一种二极管的优化生产工艺,将硅晶芯片切割成六边形的单元体酸洗后,进行清洗;在400~500℃下进行氧化反应;管芯在650~750℃下进行真空烧结,30分钟后进行镀膜;将管芯切割为六边形直棱柱;用30~50度角的锥形磨角器将管芯研磨出第一斜面,然后再在第一斜面的上沿研磨出同一角度的第二斜面;将切割好的管芯放置在酸溶液内进行酸洗,然后涂聚酰亚胺进行固化处理;进行模压处理,模压后在180℃下进行烘烤;最后对所得产品进行表面处理,通过再测试后,进行成品包装。本发明采用多层压接式的结构,降低管芯的热疲劳,减少漏电、性能良好;不使用焊接,有效防止电阻增加;在管芯真空烧结前进行酸洗,防止引线及焊片引入其他杂质元素。

1216

1216

0

0

本发明公开了一种分散纳米TIC粉体的表面修饰高能球磨法。其特征是首先将纳米TIC粉末在真空烧结炉中进行脱氧处理,再在无水乙醇溶液中利用超声波的作用使聚氧乙烯20山梨醇酐单油酸酯连接和包覆到纳米TIC粉体颗粒表面,完成对纳米TIC粉体的表面修饰;然后将处理好的料浆进行高能球磨处理和真空干燥。本发明的分散方法获得的纳米TIC粉体,氧含量低、分散均匀、无硬团聚、与基体润湿性得到改善,适合于作为TI(C,N)基金属陶瓷的添加剂或者直接作纳米金属陶瓷材料的硬质相。

1177

1177

0

0

本发明公开了一种制备高孔隙率金属及复合材料的工艺方法,包括:在含主体料粉和羧甲基纤维素钠粘结剂的浆料中加入双氧水作为一次发泡剂,加入占主体料粉质量8-20%的硬脂酸作为二次发泡剂与之混合均匀,倒入无渗透模具中成坯。坯体置入干燥箱在40~60℃干燥。产生初次发泡后,放入真空烧结炉,硬脂酸挥发产生二次发泡;然后以3℃/MIN速度升温至600~1300℃,保温2~3H,烧结成型,得到高孔隙率的主体材料。与现有技术相比,本方法在成型过程中不需加压,操作简便,由于成型过程中经过两次发泡过程,可以得到高孔率多孔材料制品,且孔隙相互连通,力学强度良好。尤其适合制备医用多孔钛及其复合材料时采用。

1212

1212

0

0

本发明涉及多孔金属材料制备方法,具体为是多孔镍的制备方法,粒径为10~50μm的萘粉作为造孔剂,造孔剂与直径为1~1.5μm的镍粉以1∶5的质量比例混合;混合后在真空烧结炉内80℃将萘挥发,再至600℃进行真空烧结,自然冷却,所得到产物即为多孔镍。本发明提供的多孔镍的制备方法,所使用的造孔剂为升华性造孔剂,无需材料制备后期的造孔剂去除步骤;造孔剂在镍材料发生烧结以前就会通过升华的方式排除到材料体以外,从而不会发生传统造孔剂残留和脱出不充分的现象。采用80℃低温长时间保温的方式,对升华性造孔剂进行预先去除,依靠粉体材料自身拱桥特性进行孔隙的维持;增大了空隙率,从而使粉料自由堆积的孔隙率比理论计算值大得多的现象。

759

759

0

0

一种用于钎焊的氧化铝陶瓷金属化方法,步骤为:(1)将氧化铝陶瓷进行清洗,然后在1000~1200℃保温烧结50~70min;(2)采用真空磁控溅射、真空蒸镀或离子镀的方法在氧化铝陶瓷未覆盖铝箔部位的表面依次沉积Ti、Zr或Hf金属层,Mo或Cr金属层,Ni或Cu金属层;(3)将沉积了金属层的氧化铝陶瓷置于真空烧结炉中并对真空烧结炉抽真空,当炉内真空度达到4×10-3Pa时开始加热,将炉内温度升至430~480℃并在该温度保温20~40min,然后再升温至900~1200℃保温20~60min,保温结束后随炉冷却至室温即完成氧化铝陶瓷的金属化,在上述升温和保温过程中保持炉内真空度高于6×10-3Pa。本发明能简化工艺,降低金属化成本,并提高高纯氧化铝陶瓷的金属化效果。

926

926

0

0

本发明提供一种超低损耗的钇铝石榴石微波介质陶瓷材料,材料化学通式为Y3‑xAl5‑yRzO12,R为Mg2+,Ga3+,Si4+,Ti4+或Nb5+多种异价离子中的一种或多种;0≤x≤0.15,0≤y≤0.8且0.03≤z≤1.5;本发明还提供一种具有超低损耗钇铝石榴石微波介质陶瓷材料的制备方法,包括步骤:配料、球磨、烘干过筛、预烧、干压、冷等静压成型、真空烧结、气氛控制退火。本发明制得的材料为典型的超低损耗石榴石型铝基微波介电陶瓷,Q×f在180000GHz~220000GHz之间,相对介电常数εr在8~12之间,频率温度系数τf在‑33ppm/℃~‑22ppm/℃之间。配方中不含Pb,Cd等挥发性有毒金属,性能稳定,原材料在国内供应充足,使高性能微波陶瓷的低成本化成为可能。

884

884

0

0

本发明公开了一种铝合金加工用硬质合金刀具材料及其制备方法,其中,所述材料由一种组合物制成,所述组合物包括Co、WC和ZrO2,还包括Al2O3,其中,ZrO2的粒径为5~50nm,Al2O3的粒径为5~55nm,且在所述组合物中,ZrO2的重量百分配比为0.2~1.5%,Al2O3的重量百分配比为0.1~1%;所述方法如下进行:(1)将ZrO2和Al2O3进行混合预处理,(2)混料制备与成型,(3)真空烧结,(4)低压烧结,得到所述硬质合金刀具材料。本发明采用纳米氧化锆和纳米氧化铝为晶粒抑制剂,降低WC硬质相晶粒尺寸,提高材料硬度,改善刀片切削耐磨性,且由于氧化锆与氧化铝的价格相对较低,显著降低了生产成本。

1104

1104

0

0

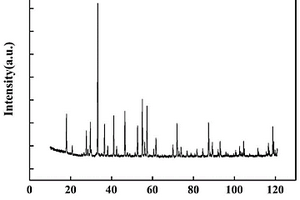

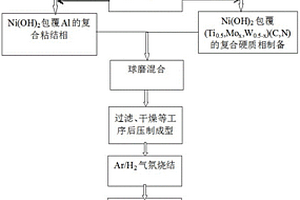

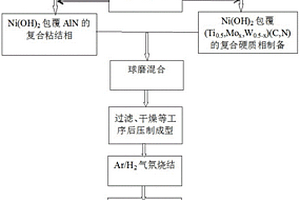

本发明公开了一种含金属间化合物粘结相的金属陶瓷材料的制备方法,其特征是先制备Ni(OH)2包覆Al的复合粘结相,和Ni(OH)2包覆(Ti0.5, Mox, W0.5?x)(C, N)颗粒(其中x=0~0.5)的复合硬质相, 二者混合后经过球磨、过滤、干燥等工序后压制成型,最后进行两段气氛烧结,即在低温下Ar/H2气氛中Ni(OH)2转化成Ni,在高温下真空烧结Ni与Al发生反应形成Ni3Al,最终制成含金属间化合物粘结相的金属陶瓷材料。本发明克服了现有的技术中Al易氧化,破碎和均匀分散困难、易挥发损失和烧结迁移易形成孔隙的问题,在烧结过程中原位形成Ni3Al相,且实现在硬质相周围的均匀分布,制备出的金属陶瓷材料可用于切削刀具与抗氧化的零部件制造。

851

851

0

0

本发明公开了一种NI粘结WC基硬质合金的制备方法,其特征是先将WC和NI的混合粉末在无水乙醇中进行湿磨、干燥、压制后在1440~1480℃进行真空烧结;烧结完成的同时往炉中通入氮气进行真空淬火,氮气压力为0.1~0.4MPA,淬火时间为5~10分钟;然后出炉在液氮中进行深冷处理,处理温度为150-196℃,保温时间为:硬质合金的重量×重量系数+硬质合金的重量的NI百分含量×成分系数,其中重量系数为5~25MIN/G,成分系数为10~20MIN;并在真空炉中在120~200℃进行回火处理,保温时间为1~3H。采用本发明的NI粘结WC基硬质合金制备方法,使WC接触率得到控制,WC在NI中的溶解度提高,且处理后合金表面应力状态为压应力,使合金抗冲击能力提高,因此可实现NI对CO的取代,获得与WC-CO系硬质合金相当的性能。

1183

1183

0

0

本发明所述亚氧化钛?金属复合导电材料,由亚氧化钛和金属M组成,化学式为TinO2n?1?M,该化学式中,n=1、3、4、5、6、7、8或9,M为Co、Ni、Al、Cu、Pb、Ti、Fe、Zr、Mg、Ag、Zn、Cr、Mo、V、Mn、Nb、Ta中的至少一种,或M为Cu、Pb、Zr、Ag、Mo、Mn、Nb、Ta中的至少一种,所述亚氧化钛的质量百分数为40%~99.5%,金属M的质量百分数为0.5%~60%。所述亚氧化钛?金属复合导电材料的第一种方法采用放电等离子烧结或热压烧结,第二种方法采用真空烧结或低压烧结。本发明能改善所制备的导电材料的韧性和后期加工性,并保持导电材料优良的电导率和致密度。

804

804

0

0

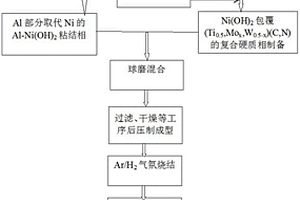

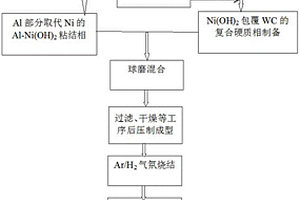

本发明公开了一种原位生成含Ni3Al的粘结相的金属陶瓷的制备方法,其特征是先制备Al部分取代Ni的Al?Ni(OH)2粘结相和Ni(OH)2包覆(Ti0.5, Mox, W0.5?x)(C, N)颗粒(其中x=0~0.5)的复合硬质相, 二者混合后经过球磨、过滤、干燥等工序后压制成型,最后进行两段气氛烧结,即在低温下Ar/H2气氛中Al?Ni(OH)2粘结相转化为Al?Ni, 包覆层Ni(OH)2转化为Ni;在高温下真空烧结使Al?Ni与Ni发生反应而原位生成含Ni3Al的粘结相的金属陶瓷。本发明克服了现有的技术中Al易氧化,破碎和均匀分散困难、易挥发损失和烧结迁移易形成孔隙的问题,在烧结过程中原位形成Ni3Al相,且实现在硬质相周围的均匀分布,制备出的金属陶瓷材料可用于切削刀具与抗氧化的零部件制造。

886

886

0

0

本发明公开了一种抗高温软化的硬质合金的制备方法,其特征是先制备Al部分取代Ni的Al?Ni(OH)2粘结相和Ni(OH)2包覆WC的复合硬质相,二者混合后经过球磨、过滤、干燥等工序后压制成型,最后进行两段气氛烧结,即在低温下Ar/H2气氛中Al?Ni(OH)2粘结相转化为Al?Ni, 包覆层Ni(OH)2转化为Ni;在高温下真空烧结使Al?Ni与Ni发生反应而原位生成含Ni3Al,获得抗高温软化的硬质合金。本发明克服了现有的技术中Al易氧化,破碎和均匀分散困难、易挥发损失和烧结迁移易形成孔隙的问题,在烧结过程中原位形成Ni3Al相,且实现在硬质相周围的均匀分布,制备出的硬质合金可用于切削刀具与抗氧化的零部件制造。

894

894

0

0

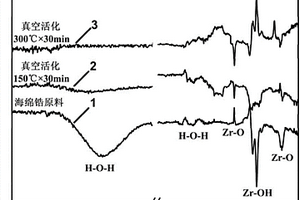

本发明所述锆及锆合金氢化工艺优化的方法,工艺步骤依次如下:(1)真空活化,将锆或锆合金置于真空烧结炉中,控制炉内真空度≤1.0×10‑2Pa后升温,当炉内温度升至150~350℃时保温30~90min,升温和保温过程中均保持炉内真空度≤1.0×10‑2Pa;(2)氢化,真空活化后,向真空烧结炉内通入高纯氢气进行氢化处理,所述氢气的纯度≥99.999%。该方法中的真空活化步骤不仅可破坏锆或锆合金表面的致密氧化膜,使氢化过程中氢气的渗透阻力降低,吸氢点提前,从而降低锆或锆合金的氢化温度,缩短氢化保温时间,使氢化锆的氢含量大幅提高并接近理论值,而且使氧含量得到有效控制。

816

816

0

0

本发明公开了一种粘结相中Ni3Al原位生成的金属陶瓷材料的制备方法,其特征是先制备Ni(OH)2包覆AlN的复合粘结相,和Ni(OH)2包覆(Ti0.5, Mox, W0.5?x)(C, N)颗粒(其中x=0~0.5)的复合硬质相, 二者混合后经过球磨、过滤、干燥等工序后压制成型,最后进行两段气氛烧结,即在低温下Ar/H2气氛中Ni(OH)2转化成Ni,在高温下真空烧结Ni与AlN发生反应形成Ni3Al,最终制成粘结相中Ni3Al原位生成的金属陶瓷材料。本发明克服了现有的技术中Al易氧化,破碎和均匀分散困难、易挥发损失和烧结迁移易形成孔隙的问题,在烧结过程中原位形成Ni3Al相,且实现在硬质相周围的均匀分布,制备出的金属陶瓷材料可用于切削刀具与抗氧化的零部件制造。

964

964

0

0

本发明涉及航空发动机维修技术领域,具体涉及一种发动机热端部件三维尺寸钎焊修复材料及制备方法,根据母合金选择与母合金相容、性能匹配的两种合金粉,粉末混合均匀并压制成胚料并烘干,放入专用真空烧结的工装中,然后进行真空烧结,真空烧结后根据不同三维尺寸修复要求进行加工成相应的钎料,制备的钎料可实现不同尺寸钎焊修复的需求。本发明的修复材料制备方法简单,制备成本低,制得的修复材料满足航空发动机热端部件三维尺寸的修复,同时满足裂纹宽度超过1mm的裂纹修复,弥补了现有技术中三维尺寸钎焊修复的空白,对促进航空发动机热端部件三维尺寸钎焊修复的应用和发展具有重要意义。

892

892

0

0

磁性纳米颗粒/磷酸钙陶瓷复合多孔材料,以磷酸钙陶瓷为基体,所述磷酸钙陶瓷基体为多孔结构,其上均匀分布着超顺磁性Fe3O4磁性纳米颗粒。超顺磁性Fe3O4磁性纳米颗粒为疏水性Fe3O4或亲水性Fe3O4,其平均粒径为4nm~20nm,其含量为磷酸钙陶瓷基体质量的1%~10%。上述材料的制备方法:(1)Fe3O4磁流体的制备;(2)复合粉体的制备;(3)坯体的制备;(4)真空烧结,将压制成型的坯体用真空烧结炉在300℃~400℃煅烧20分钟~40分钟,然后升温至1000℃~1200℃煅烧1小时~2小时,继后随炉冷却至室温即得到磁性纳米颗粒/磷酸钙陶瓷复合多孔材料。

1117

1117

0

0

本发明属于一种大尺寸弧形状银铜板的锻造加工方法,包括如下步骤:将原料银铜铸锭进行真空熔铸;制得的铸锭进行热锻开坯;进行锻坯车削清理;制得的铸锭进行加热保温并参照图纸尺寸要求进行热环扎处理;进行环轧件表面处理,先进行车削内外表面及端面至无缺陷,将环件从中间切断,均分成两个半圆;将制得的半圆铸件放在压力机上进行冷锻,按10%~40%纵向冷变形量,使环件高度减小,外径增大;将所得的锻件,进行下料压弧并整形,按照零件重量下料,弯曲部分采用不均匀变形,按样板整形,将所获得的大尺寸弧形状银铜板进行去应力退火。本发明能有效细化异形板材的晶粒组织,提高板材的硬度和力学性能,同时减少了加工余量和制造加工成本。

778

778

0

0

本发明属于一种用于常规磁体托卡马克装置板式环向场线圈所需的铬锆铜异型铜板的锻造方法。包括以下步骤,将铬锆铜铜锭加热进行墩拔、冲孔制成铜套粗坯;将制得的铜套粗坯进行高温热环轧,使其直径扩大,壁厚减小,同时利用环轧余热进行固溶热处理;将制得的铜套形状坯料从一侧锯开一个开口,用油压机经过锻压将环状铜套展开成平板;将制得的铜板用油压机进行不均匀变形,使铜板产生弯曲,得到最终锻件。其优点是,相比现有技术的轧制或者锻造方法,能大幅减少轧制或者锻造过程预留的机加工余量,提高了产品的材料利用率,生产成本大幅减少;同时能够使铜板获得十分细小的晶粒组织,满足装置对铜板的各项性能要求。

1021

1021

0

0

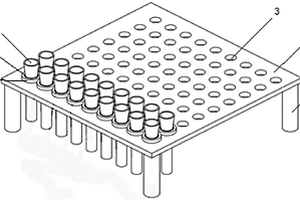

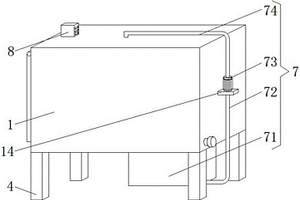

本实用新型公开了一种硬质合金异形管材真空烧结装舟装置,包括安装舟板以及数个用于夹持异型管的限位环,所述安装舟板底部四角均安装有支撑柱,安装舟板上开有数个用于安装异形管的安装孔,所述限位环由数块限位块围合成,限位环外套有收紧环。本实用新型装夹稳定、避免变形并且能够提升产品质量。

1162

1162

0

0

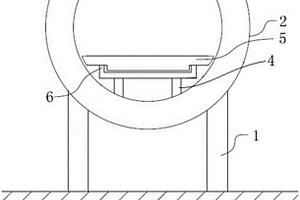

本实用新型涉及一种低压真空烧结炉的炉膛支撑架,所述烧结炉设置有炉胆,所述炉胆呈圆筒形、截面呈圆环形,圆筒形炉胆的内空即为炉膛;所述炉膛的下部设置有支撑架,所述支撑架上设置有导向装置和石墨支撑板,所述石墨支撑板的两侧缘均延伸至石墨导向装置的外侧,相比于现有技术中石墨支撑板宽度小于或等于导向装置宽度的结构,本实用新型的石墨支撑板与炉胆内壁的间隙更小,提升了石墨支撑板的支撑面积,进而提升了整体承载能力和烧结效率。

1173

1173

0

0

本实用新型公开了碳化硅陶瓷生产技术领域的一种碳化硅陶瓷制品生产用真空烧结炉,包括箱体和烧结炉本体,箱体的内壁固定连接有连接块,连接块的另一侧与烧结炉本体的一侧固定连接,烧结炉本体的表面与箱体的内壁固定连接,箱体的底部固定连接有支撑柱,烧结炉本体的内部设置有推动机构,推动机构的底部固定连接有放置板,烧结炉本体的外部设置有冷却机构,推动机构的顶部固定连接有存放箱,存放箱的底部与箱体的顶部焊接。本实用新型解决了现有的真空烧结炉在冷却时,其降温速度较慢,使得工作效率较低,且真空烧结炉烧结冷却完成后,内部仍处于较高的温度,利用人工直接从烧结炉内部将模具取出存在一定的安全隐患,不利于人们使用的问题。

1126

1126

0

0

本发明的一种硬质合金真空烧结防粘涂料,涉及涂料技术领域,旨在解决现有高粘结相硬质合金制品真空烧结过程中易出现粘舟、渗碳和塌陷变形等技术问题。本发明的一种硬质合金真空烧结防粘涂料,由如下组分与配比制成:二氧化钛800~1200克、乙醇700~900毫升。

中冶有色为您提供最新的四川成都有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!