全部

1205

1205

0

0

本发明涉及硬质合金表面镀层技术领域,尤其涉及一种硬质合金高性能镀层制备方法。所述制备方法具体包括以下步骤:将待镀层硬质合金进行清洗、钝化处理后进行抛光获得抛光硬质合金;将所述抛光硬质合金进行涂层,获得含有均匀涂层的硬质合金;将所述含有均匀涂层的硬质合金进行真空烧结后随炉降温,经清洗烘干获得高性能合金镀层。本发明采用电镀涂层,其表面粘附强度增大,均匀性提高,并采用烧结预镀方式将沉积在表面的粘结金属高温熔化,吸附粘结在合金表面,大大提高了焊接性能。

884

884

0

0

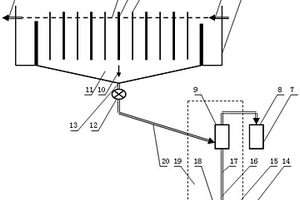

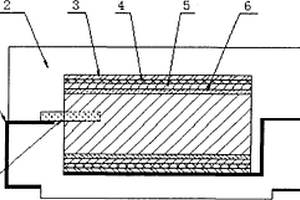

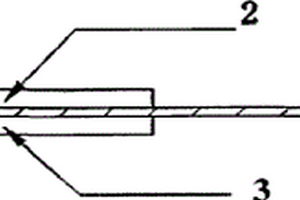

一种从槽底真空抽吸阳极泥的真空掏槽方法及装置,采用斗型腔室槽底的电积槽,在电积槽斗型腔室槽底的底部设有阳极泥出口,使阳极泥向电积槽槽底的阳极泥出口汇集;阳极泥出口与真空抽吸管连接,真空抽吸管又与一真空分离装置连接;电积槽产生的阳极泥通过真空分离装置,在真空状态下从电积槽斗型腔室槽底的底部阳极泥出口被抽入到真空分离装置的真空受液装置内,再经过重力排泥管流入液封装置,最后经流程泵送往阳极泥储槽或浸出系统。所述的电积槽,包括设有活动密闭槽盖的电积槽和敞口电积槽。本发明方法及装置的用途,包括应用于所有电积过程。

1113

1113

0

0

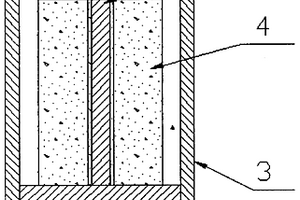

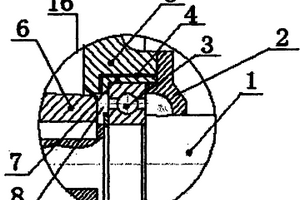

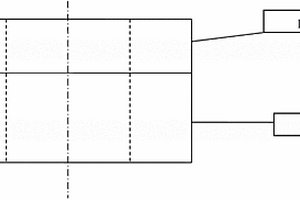

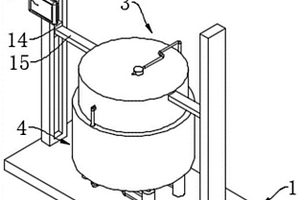

本实用新型涉及一种硬质合金产品烧结用石墨舟皿,如图,它包括底盘和直立圆筒形外罩,底盘包括圆盘形底座和固定于底座中心的直立圆柱状芯柱,外罩活动式套罩于底盘外,外罩内与底盘构成产品的装载空间。芯柱的直径φ1比所生产产品成品内径小0.1-0.2mm,底盘的直径φ2和外罩的内径φ均为比所生产产品毛坯的直径大6-7mm,芯柱的高度H1等于所生产产品毛坯高度,外罩的高度H3比所生产产品毛坯高度高6-7mm。本实用新型可满足高径比大于2.5的硬质合金冷冲模产品真空烧结需要,装载使用方便,可使硬质合金冷冲模具在真空烧结过程中产品合格率达到95%,提高了产品的质量,有效的节约了由于产品变形所带来的后续加工费用,提高了生产效率。

1037

1037

0

0

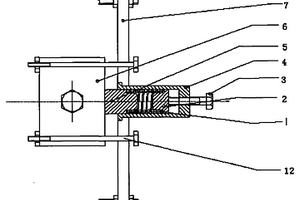

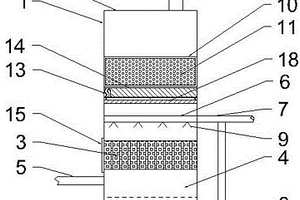

本实用新型公开了一种弹簧柔性压紧装置,包括固定在真空烧结炉炉盖上的联接套,固定在联接套上的支承架,用于汽缸的轴向移动且将其定位在支承架上的4根导向螺杆,前端与自由地穿过联接套的中心通孔伸入炉体内顶住石墨门的的轴相联接的汽缸;还包括定位在支承架上的弹簧座,安放在弹簧座内的弹簧,它们的凸出部分分别从弹簧的两端卡入弹簧中的凸台形调整导向垫和凸台形导向垫,从弹簧座底面中心螺孔中旋入并顶住调整导向垫凸台底面的调整螺杆,导向垫的凸台底面紧贴在可沿导向螺杆作轴向往复移动的汽缸后端面上。优点是增加弹簧柔性压紧装置使石墨门与石墨厢的密封始终处于动态柔性紧密封状态,提高真空烧结炉的使用率,降低维修成本。

958

958

0

0

本发明涉及一种硬质合金真空烧结及低压烧结过程中防止粘舟的涂料。它的组成成分及质量百分比为:高纯碳黑:20~30%、聚乙二醇:2~4%、消泡剂:0.5~2%、金属氧化物:0.5~2%、负离子水:48~60%、吐温80:10~15%。本发明具有在硬质合金烧结过程中不粘舟,制品不弯曲变形,且每刷1次能重复使用5~8遍,降低了生产成本与劳动强度,提高了产品合格率。

800

800

0

0

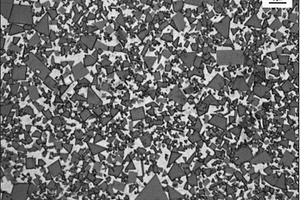

本发明公开了一种Ti(C,N)基金属陶瓷及制备方法。该金属陶瓷各组成成分重量百分比为:Ti 30~65,W 8~25,Ta1.0~15.0,Zr 0.1~5.0,Nb 0~10,Cr0~1.0,V 0~5.0,Al 0~1.0,Mo 4.5~20,Ni 3.5~15,Co 4.5~15,其余成分为C和N。该金属陶瓷是由两种或两种以上不同组元的多元复式碳氮化物陶瓷粉末,与Ti、W、Ta、Nb、V、Zr、Cr、Al、Mo等的碳化物粉末和/或它们之间的固溶体碳化物粉末以及金属Co、Ni、Mo等的粉末混合,经球磨粉碎、压制成型、真空脱蜡和真空烧结制备而成。该金属陶瓷在保持良好的耐磨性的基础上,具有较高的强度和韧性,可用于切削刀具和拉丝模、压制模等模具材料。

841

841

0

0

本发明公开了一种Ti(C,N)基金属陶瓷及制备方法。该金属陶瓷各组成成份重量百分比为:Ti 30~65,W 8~25,Ta1.0~15.0,Zr 0.1~5.0,Nb 0~10,Cr0~1.0,V 0~5.0,Al 0~1.0,Mo 4.5~20,Ni 3.5~15,Co 4.5~15,其余成分为C和N。该金属陶瓷是由两种或两种以上不同组元的多元复式碳氮化物陶瓷粉末,与Ti、W、Ta、Nb、V、Zr、Cr、Al、Mo等的碳化物粉末和/或它们之间的固溶体碳化物粉末以及金属Co、Ni、Mo等的粉末混合,经球磨粉碎、压制成型、真空脱蜡和真空烧结制备而成。该金属陶瓷在保持良好的耐磨性的基础上,具有较高的强度和韧性,可用于切削刀具和拉丝模、压制模等模具材料。

1078

1078

0

0

本发明提出了一种非均匀硬质合金的制备方法。它是在配料时按重量比为Co11~12%,9.01~13μm的WC 44~48%,1.0~1.2μm的WC 41~44%配制混合料,混合料按球料比为4.8~5.3∶1,液固比为450~510ml/kg,在球磨机中进行湿磨,研磨时间为34~36h,再经干燥、压制成型,而后在真空度为10~300Pa,烧结温度为1400~1420℃的条件下进行真空烧结,制备出具有高强度和高硬度的非均匀结构硬质合金。用本发明方法制备的硬质合金铲雪片硬度达88.0HRA,抗弯强度达3000MPa以上,比现有技术制备的铲雪片使用使命提高20%以上。

995

995

0

0

一种高强度高耐磨硬质合金及其制造方法和应用,采用碳化钨作硬质相,以铁、钴、镍作粘结相,外加钛或钒的碳化物或硼化物或氮化物、并外加碳化钽或碳化铌,还外加碳,经湿磨、压制、真空烧结而成,可应用于制作混凝土输送泵S管阀上的眼镜板和切割环及其他领域。本发明抗弯强度和硬度高,抗冲击性能优越、易焊接,具有与钢套易匹配的线膨胀系数和适用的抗疲劳强度、刃口锋利、耐磨性好,综合性能优良,应用广泛。

1003

1003

0

0

一种固体电解质铌钽复合电容器的制备方法及复合电容器,采用铌和钽混合制成铌钽复合电容器,首先将钽粉和铌粉或将钽粉和纯一氧化铌按一定比例混合均匀,其中钽含量为5%至95%,其余含量为铌;再将其压制成型,得到复合金属的阳极块,再进行真空烧结,即得到复合电容器的阳极。再通过电化学氧化后形成复合氧化钽和氧化铌的介质膜,成为铌钽复合电容器的阳极,阴极则采用固体二氧化锰,产品的外形类似于片式固体电解质铌钽复合电容器;所述的制备方法包括钽粉和铌粉或一氧化铌的混合、成型、烧结、赋能、被膜工序。

896

896

0

0

本发明的公开了一种高韧性的增韧硬质合金,粘结相为10%~30%的Co、或Co和Ni,抑制剂为0~1.5%的Cr3C2,余量为硬质相WC,由粗、中、细三种晶粒度的WC晶粒构成,粗晶粒9~15μm、中晶粒4~7μm、细晶粒2μm以下,平均晶粒度在1.6~3.2μm;其制备包括:配料,钴粉、或钴粉加镍粉10%~30%,碳化铬粉0~1.5%,余量为碳化钨粉,其中粗颗粒WC的Fsss粒度9.0~11.0μm、20%~42%,中颗粒WC的Fsss4.0~6.0μm、10%~25%,细颗粒WC的Fsss1.0~2.0μm、20%~40%;研磨,按配料的2%加入液体石蜡成型剂,按液固比300~350ml/kg与无水乙醇混合,球料比4 : 1,湿磨20~28个小时,喷雾干燥得到混合料;压制;真空烧结等静压烧结;本发明使合金在保证硬度的前提下提高韧性,扩展了运用领域,满足了冷镦冷冲模具以及热轧硬质合金辊环的特殊要求,且使用寿命提高。

1421

1421

0

0

本发明提供了一种粗晶粒硬质合金及其制备方法,主要包括WC和重量百分比8.0~11.5%的Co以及0.4~0.6%的TaC;粗晶粒硬质合金中WC平均晶粒度为3.2~4.0μm,抗弯强度为2600~3100MPa,硬度Hv301100~1320;制备配料采用Fsss粒度为11.0~15.0μm、Hcp值为4.50~5.38KA/m、接近单晶的粗颗粒WC粉,以及TaC粉和Co粉;真空烧结温度为1450~1520℃;TaC∶Co=0.045~0.055;本发明实现了合金强度和显微硬度的良好匹配,提高粗晶粒硬质合金的综合性能以及抗热冲击和抗热塑变的能力。

1265

1265

0

0

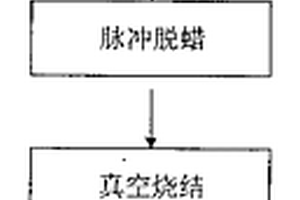

本发明公开了一种硬质合金大制品的脱蜡烧结一体工艺,步骤如下:先向炉内充氩气,再用氢气置换氩气,控制炉内压力为1.01×105~1.03×105Pa;在氢气流量为240~260L/min的条件下,进行阶梯式升温和保温,排除石蜡成型剂;在升温至450℃后的保温期内,调整炉内气氛为负压,采用氢气脉冲压力进行冲刷,排除炉内残余石蜡成型剂;石蜡成型剂排除后,升温至1300~1350℃进行真空烧结;真空烧结后期充入氩气,在1350~1450℃温度下进行氩气保护烧结;氩气保护烧结完成后,快速冷却。本发明在微正压氢气气氛条件下,阶梯式升温保温,脱蜡效率高,产品不起皮,产品碳量控制精度很高,顶锤烧结后的合金钴磁值达6.8%~7.2%。

764

764

0

0

本发明涉及一种穿甲弹芯用的钨重合金及其制备方法,属于钨基合金类。本发明的目的在于提供一种改进的穿甲弹芯用的钨重合金及其制备方法。本发明的特征在于它由组份蓝色氧化钨、硝酸铁、硝酸镍、醋酸锰和硝酸稀土组成,其重量配比按上述组份依次为90-97份,1-7份,1-8份,0.5-2份,0.5-2份。所述的钨重合金的制备方法,其特征在于它由混合料制备、压制成型、真空烧结三个步骤组成。本发明主要用作穿甲弹芯材料。

1211

1211

0

0

SIC晶须增韧碳氮化钛基金属陶瓷切削刀片及其制备方法,涉及一类复合金属陶瓷切削刀具材料,它以碳氮化钛[TI(CN)]作为主相,采用SIC晶须作为增韧剂,以金属粘结相和碳化物硬质相作为添加剂,经过混合成型后真空烧结而达到完全致密化。本发明的SIC晶须增韧TI(CN)基金属陶瓷切削刀片与传统的TN系列金属陶瓷切削刀片相比,具有高强度、高韧性和更好的耐磨性、耐热性等优良的切削性能。适合于高速铣、精车或半精车碳钢和不锈钢、淬硬钢、合金耐磨铸铁、高强度钢等一系列超硬难加工的材料。

1110

1110

0

0

一种铣削涂层硬质合金及其制备方法,由碳化钨粉末、金属钴粉和碳化钽粉末混合配制而成,其各组分之间的重量百分比如下:碳化钨粉末82~92%;金属钴粉10~12%;碳化钽1~3%。其中:所述的碳化钨粉末为粒度为4~6μm,总碳在6.08~6.13%的碳化钨粉末;所述的金属钴粉和碳化钽为普通金属钴粉和碳化钽粉末。所述铣削涂层硬质合金的制备方法是:用粒度为4~6μm,总碳在6.08~6.13%的碳化钨粉末,加上金属钴粉和碳化钽粉末配制成混合料,经压制成型及真空烧结制成重量百分比为金属钴粉:10-13%,碳化钽:1-3%,碳化钨粉末:84-89%组成的高强度韧性的硬质合金基体。并将硬质合金基体经磨削加工和刃口圆化处理后,再进行PVD超氮钛铝氮涂层处理。

1106

1106

0

0

本实用新型提供了一种石煤矾矿废渣回收装置。该装置具有外部装有电控箱的真空还原炉,真空还原炉内设置一个石墨物料仓,石墨物料仓外安装有发热体,发热体外包裹有保温层,真空还原炉通过炉体底部抽气管与过滤器相连,过滤器通过管道与真空罗茨泵相连,真空罗茨泵通过管道与真空旋片泵相连。本实用新型的石墨物料仓既可以顺利传递发热体加热热能,又能阻止金属蒸汽、含碳气体与真空还原炉炉膛接触。含碳气体中附带的少量金属粉尘与金属蒸汽通过过滤器过滤装置时,金属粉尘与金属蒸汽冷凝附着于过滤装置内。本实用新型对污染物实施了隔离,使得发热体、保温层、真空罗茨泵与真空旋片泵不受污染物侵蚀有保护运行。

769

769

0

0

电力机车变压器油泵电机轴承绝缘处理方法及装置,在电机的前轴承端盖的轴承安装位置内孔的表面镶嵌一“L”形钢套,“L”形钢套的外表面和“L”形外侧面与电机轴承端盖的轴承安装位置内孔和内孔侧面之间有一层玻璃绝缘层,玻璃绝缘层通过真空烧结分别与电机轴承端盖的轴承安装位置内孔表面和“L”形钢套的外表面和“L”形外侧面熔接在一起;在电机后轴承安装位置的轴承座的轴承内孔里镶嵌一直钢套,直钢套的外表和直钢套靠轴承座一侧的内侧面有一层玻璃绝缘层,玻璃绝缘层通过真空烧结分别与电机后轴承的轴承座的轴承安装位置内孔表面和直钢套的外表面,以及直钢套靠轴承座一侧的内侧面熔接在一起。

1223

1223

0

0

全密封非固体电解质全钽电容器的阴极制备工艺方法,包括集流体的处理、阴极的成型烧结、钽阴极的电化学氧化。至少包括以下工艺步骤:①使用钽片或钽网或钽毡作为集流体,并对集流体进行处理。将钽片或钽网放入装有硫酸、硝酸或氢氟酸等无机酸的溶液中进行表面处理,加热煮沸,再用清水漂洗,再进行烘干,制得处理的集流体;②将处理后的集流体放入成型机模具中,装入高比容的钽粉,用成型机压制成型,再放入真空烧结炉中进行真空烧结,在1200℃-1600℃的温度下进行烧结,烧结20-60分钟后,等炉温降低后将阴极取出。③将成型烧结后的钽阴极放于磷酸水溶液进行电化学氧化,施加一定的直流电流和电压,使钽阴极的表面生成一层五氧化二钽的氧化膜。

1117

1117

0

0

本发明提供了一种大尺寸硬质合金的制备方法,包括以下步骤:S1、先采用模压成型方法制备若干段小尺寸的硬质合金坯件;S2、将各硬质合金坯件一次真空烧结得到硬质合金半成品;S3、平磨各硬质合金半成品的端面,然后依次对接;S4、将对接后的若干段硬质合金半成品整体进行二次真空烧结,得到大尺寸硬质合金成品;其中,二次真空烧结的最高温度为1400-1420℃,二次真空烧结过程中的升温速率为3-7℃/min,二次真空烧结过程中出现液相后保温45-80min。本发明克服了现有技术中大尺寸硬质合金产品只能通过等静压制生产的限制,且相对于等静压制生产方法,本发明提供的方法生产成本大大降低,生产周期大大缩短,且产品磨削量小。

853

853

0

0

本发明公开了一种铍铜合金及铍铜合金的制备方法,其以Cu为基材,以Be、TiB2、Sn、Zn、Ni、Nb、Si、Cr作为补强材料,通过两次真空熔炼炉进行真空熔铸处理,并在每次真空熔铸处理后进行锻造加工,其第一次锻造加工控制形变量为60~75%,第二次锻造加工控制形变量为80~90%,然后进行固溶淬火,再依次经过冷塑性加工、时效处理后空冷或随炉冷却即得到成品。本发明的铍铜合金在保证优良的弹性的基础上具有较高的强度、稳定性,并具有较高的抗拉强度、较高的电导率和优良的加工性能。

794

794

0

0

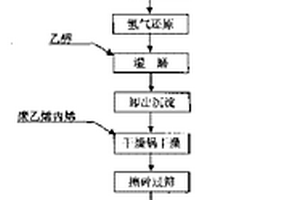

本发明公开了一种铌条的制备工艺,以氧化铌为原料,主要包括以下步骤:A、补碳:将氧化铌与炭黑混合均匀;B、碳化:将步骤A得到的混合料一放置于碳化炉中进行碳化,得到碳化铌;C、降氮:在碳化铌中加入降氮混合剂混合均匀,所述降氮混合剂主要由酒精、橡胶、镁、钠、凝合剂组成;D、粉碎:将步骤C得到的混合料二进行粉碎;E、混料:在粉碎料中加入氧化铌混合均匀;F、成型:将步骤E得到的混合料三压制成型;G、真空烧结:将步骤F得到的成型物料放置于真空还原炉中进行烧结,得到成品。本发明方法经济合理、操作便捷、工艺简化,能大大降低生产成本,节约能源,提高了生产的安全性,适用于工业化生产,便于推广应用。

931

931

0

0

本发明公开了一种采用冶金粘结技术实现以硬质合金坯体为基础来生产无过渡层硬质合金制品的方法,依次包括:A、按常规方法制备粘结相重量百分比为8%~30%的两件相同或不同硬质合金作为胚体;B、将硬质合金坯体的待冶金粘结面精加工,光洁度≤Ra0.04mm,其余部分进行常规加工处理;C、表对坯体的待冶金粘结面进行清洁处理并涂覆一层丙酮;D、装配;E、将装配好的坯体置于真空炉中,在1200℃~1450℃温度下进行真空冶金粘结热处理1~1.5小时,真空度≤0.8Pa,冷却后即得到冶金粘结的无过渡层的硬质合金制品;本发明克服了现有技术中硬质合金与钢材质粘结或焊接过程中存在的热应力及膨胀系数不同而造成辊环使用失效的缺陷,尤其适合大型制品的生产。

825

825

0

0

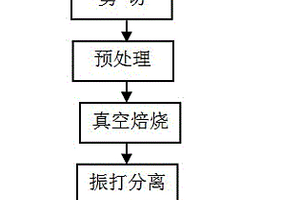

一种废旧磷酸铁锂电池正极片的真空分离方法,将废旧磷酸铁锂电池正极片剪切成松散状,再将松散状的废极片放入真空炉中进行真空焙烧,温度为350‑450℃时保温1‑6小时,然后将煅烧后的废极片分批放入振动筛,同时加入不同粒径的钢球,进行振打筛分,振动筛上面得到铝箔,下面为磷酸铁锂废粉。本发明减少了振打筛分过程中铝箔碎裂而进入磷酸铁锂废粉中,同时使锂得到活化,为磷酸铁锂火法直接修复回收打下了基础。

1019

1019

0

0

本发明公开了一种用于管状靶材的真空烧结系统,第一压盖设置有第一模具,第二压盖设置有第二模具,第一模具与第二模具配合用于成型,第一保温壳与第二保温壳形成的加热腔内设置有加热装置;第一压盖设置在机架上,第二压盖固定连接在加压装置的输出端,加压装置固定连接在机架上;加压装置包括恒压装置和反馈装置,恒压装置用于提供稳定压力,反馈装置用于提供附加压力;通过反馈系统以位置为依据,当第一模具逐渐靠近第二模具时,反馈装置提供的附加压力逐渐变大,使素坯所受压力在烧结过程为逐渐变大,较小的初始力避免过早得出较大的晶粒,靶材烧结过程中各部位的累积受力的差异缩小,从而使各部位的晶粒的大小趋于均匀。

943

943

0

0

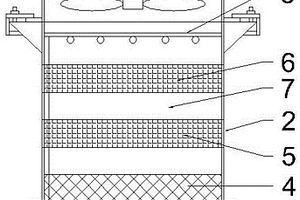

本实用新型提供钽电容真空烧结炉废气处理装置,它包括有废气处理柜,废气处理柜内腔下部预留有储水室,储水室上方的废气处理柜内腔下部安装有蜂窝纸板,蜂窝纸板与储水室之间形成进气室,进气室一侧连接有进气管,进气管与外部烧结炉的排气口连接,蜂窝纸板上方的废气处理柜内呈水平栅栏状安装有洒水管,洒水管上连接有供水管,洒水管底部安装有喷头,洒水管上方的废气处理柜内固定有承托架,承托架上依次放置有吸水海绵、下过滤无纺布、活性炭层、上过滤无纺布,废气处理柜顶部开口形成检修口。采用上述方案后结构合理、废气处理效果好。

1321

1321

0

0

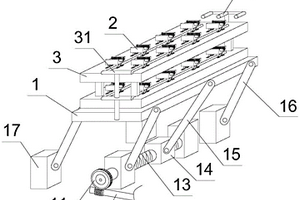

本发明属于硬质合金生产技术领域,涉及一种高性能硬质合金生产用真空烧结炉,包括炉体、捕蜡器和真空泵,所述炉体的出蜡口通过管线依次与捕蜡器和真空泵连通;所述炉体内依次设置绝热层、加热器、第二石墨箱,所述第二石墨箱的内部设置有晃动装置,所述晃动装置包括基座单元和置物单元,所述置物单元可拆卸地固定在所述基座单元上方。该硬质合金生产设备,能够对烧结过程中硬质合金圆棒产生晃动/滚动,提高了硬质合金圆棒在生产过程中各个区域脱蜡均匀度以及烧结均匀度,使得性能得以提高。

1110

1110

0

0

本实用新型提供钽电容真空烧结炉废气抽取装置,它包括有炉体,炉体顶部设有排气管,排气管上连接有抽风机,排气管出口与过滤箱连接,过滤箱通过冷却管与水冷塔连接,水冷塔通过返气管与烧结炉的进水口连接;所述的水冷塔包括有塔体、换热盘管,其中,塔体内腔底部为储水室,储水室内注有外冷水,储水室上方的塔体下部侧壁上开有进气口,换热盘管固定在塔体内,换热盘管入口与冷却管连接,换热盘管出口与返气管连接,换热盘管上方的塔体内呈“井”字形安装有喷水管。采用本方案后的结构合理、使用效果好。

865

865

0

0

本实用新型提供钽电容真空烧结炉用的冷却水循环机构,它包括有集水盘、塔体、鼓风机,其中,集水盘底部边缘处固定有支脚,集水盘底部设有循环水管,支脚支撑在地面上,塔体呈上下贯穿的筒形,塔体底部通过支板固定在集水盘内,塔体底部与集水盘内腔底部之间预留有二次散热区,塔体内腔下部通过下支架安装有下散水板,塔体内腔上部通过上支架安装有上散水板,下散水板与上散水板之间预留有一次散热区,上散水板上方的塔体内腔壁上设有阶梯状的水管承托台阶,水管承托台阶上放置有冷却供水管。采用本方案后的结构合理、使用效果好。

752

752

0

0

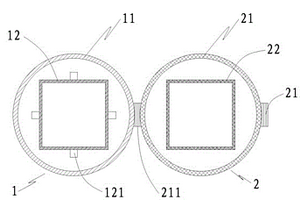

本实用新型公开了一种真空烧结炉的炉门结构,包括炉体(1)和炉门(2),所述炉体(1)具有外筒体(11)和烧结室(12),所述炉门(2)包括与所述外筒体(11)相适配的外筒炉门(21)和与所述烧结室(12)相适配的烧结室炉门(22);所述烧结室炉门(22)与所述外筒炉门(21)同轴重叠设置,所述烧结室炉门(22)与所述外筒炉门(21)之间设置有气动驱动装置(23)。本实用新型通过烧结室炉门与外筒炉门同轴重叠设置,并且烧结室炉门可相对外筒炉门沿轴向移动。这样,可以根据烧结状况的需要通过调节烧结室炉门的关闭度,以调节烧结室内的烧结温度,从而控制被烧结产品的烧结质量。

中冶有色为您提供最新的湖南株洲有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!