全部

1153

1153

0

0

本发明属于磨削、抛光或刃磨用的工具加工制造领域,具体涉及一种无砟板磨轮的制造方法。无砟板磨轮由钢基体、钎焊合金、金刚石组成,钎焊合金所含成分重量比:Si:10%-20%,Cr:10%-20%,Fe:10%-20%,Co:2%-8%,WC:0.5%-10%,其余为镍,其熔点为950℃,金属粉混匀后加入WC混匀,在磨轮工作面上涂抹上一层胶,将上述钎焊合金粉末洒在胶面上,随后洒上30-50目的金刚石磨粒,钎焊合金用量是金刚石用量的2-4倍,之后放入真空炉分5段加热烧结,最后随炉缓慢冷却至室温出炉。本方法生产的无砟板磨轮,金刚石和基体结合强度高,金刚石受力不易脱落;金刚石热损伤小,不易破碎,寿命长。

1091

1091

0

0

一种制备具有高矫顽力的稀土—铁—硼永磁材 料的方法属于磁性材料领域。烧结NdFeB永磁的优异磁性能 会随着工作环境温度的升高而显著降低。本发明步骤:采用速 凝薄片工艺制备NdFeB速凝薄片后用氢爆法破碎并通过气流 磨粉碎制备3-5微米NdFeB粉末;物理气相沉积制备铽和镝 10-50纳米粉末;将铽和镝金属纳米粉末加入制备好的NdFeB 粉末中,添加比例为NdFeB粉末重量1-3%,混合均匀;在 2.5T的磁场中取向并压制成型,1050-1120℃烧结2-4小时 后进行二级热处理,其中一级热处理900℃-1000℃,1-3h; 二级热处理550℃-700℃,1-3h;获得烧结磁体。本发明制 备的磁体比相同成分的传统烧结NdFeB永磁材料相矫顽力更 高。与具有相当矫顽力的烧结NdFeB永磁材料相比,本发明 的铽和镝含量显著降低。

1254

1254

0

0

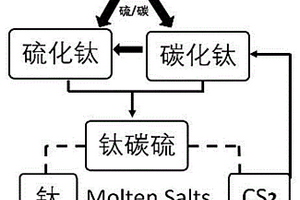

本发明提出一种钛/碳/硫可溶性阳极电解制备金属钛的方法,涉及有色金属冶金矿物处理及熔盐电化学提取钛冶金技术领域。该方法以含钛矿原料、碳(C)和硫(S)为原料经烧结等技术,成功制备出导电性良好的钛碳硫阳极材料。采用该钛碳硫阳极在熔盐电解质体系中成功制备金属钛。采用本发明所述以钛碳硫可溶性阳极,在熔盐电解过程中将在阴极沉积金属钛,阳极产生CS2气体,且该气体有效的应用于矿石的处理制备硫化钛原料,是一种工艺简单、能耗低、连续化生产且实现能源资源的高效循环利用。

765

765

0

0

一种提高烧结铈铁硼磁体磁性能的制备方法,属于稀土磁性材料制备技术领域。磁体名义成分为LaxCeyFe100‑x‑y‑z‑1MzB1,20≤x+y≤40,0≤x≤20,0.1≤z≤4,M为Nb、Ti、V、Co、Cr、Mn、Ni、Zr、Ga、Ag、Ta、Al、Au、Pb、Cu、Si中的一种或者几种。本发明通过利用高丰度稀土La和Ce制备低成本磁体,同时当La取代Ce到一定量时可以消除磁体中的CeFe2软磁相,在提高磁体磁性能的情况下降低烧结磁体的成本,满足市场要求,实现稀土资源的综合利用。

1243

1243

0

0

本发明提供的一种半导体功率器件子模组及其生产方法及压接式IGBT模块,所述半导体功率器件子模组的生产方法包括如下步骤:S1.在钼片的镀银面上沉积AgSn薄膜焊膏;S2.将芯片通过卡具贴装在所述AgSn薄膜焊膏表面,形成待烧结结构。本发明提供的半导体功率器件子模组的生产方法,在钼片上首先沉积AgSn,AgSn具有很强导热能力,可以确保整个子模组的传热能力。

785

785

0

0

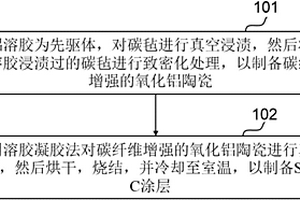

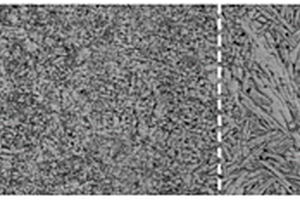

本发明涉及一种碳纤维增强氧化铝陶瓷复合材料及其制备方法。其中,所述制备方法包括如下步骤:S101:以铝溶胶为先驱体,对碳毡进行真空浸渍,然后将用铝溶胶浸渍过的碳毡进行致密化处理,以制备碳纤维增强的氧化铝陶瓷;S102:利用溶胶凝胶法对碳纤维增强的氧化铝陶瓷进行真空浸渍,然后烘干,烧结,并冷却至室温,以制备Si‑Al‑C涂层。根据本发明的一种碳纤维增强氧化铝陶瓷复合材料的制备方法,其制备周期短且成本低;根据本发明的一种碳纤维增强氧化铝陶瓷复合材料,其力学性能、耐高温性能优异。

1265

1265

0

0

本发明涉及石墨烯技术领域,且公开了一种石墨烯导热膜构成的动力锂电池散热系统,包括锂电池电极处的导热膜和金属散热片;所述金属散热片由以下步骤加工成型:研磨:首先将球形铝粉球磨至片状,然后用质量分数为3%的聚乙烯醇处理,利用亲水聚乙烯醇吸附于铝片表面,大幅提高铝与碳的润湿性,在铝和氧化石墨烯之间产生强氢键,从而抑制石墨烯的再团聚。该石墨烯导热膜构成的动力锂电池散热系统,提供散热装置的制造工艺,可在低成本下,进行生产,且成品合格率高。

954

954

0

0

本发明公开了一种负载纳米薄膜改善烧结NdFeB晶界扩散的方法,包括:1)制备烧结钕铁硼的黑片;2)采用磁控溅射方法对烧结钕铁硼黑片进行负载TiO2纳米晶体薄膜的制备:采用陶瓷TiO2靶,本底真空度低于3.5×10‑4Pa时开始溅射,氩气作为溅射气体,溅射过程中进行冷却;3)将负载TiO2纳米晶体薄膜的烧结钕铁硼黑片浸入含有铽和/或镝的悬浊液中采用涂覆法进行晶界扩散;4)晶界扩散完成后,进行热处理,热处理结束后,冷却到室温完成渗透过程。本发明将具有吸附特性的纳米材料与涂覆工艺耦合起来,增强了涂层的结合力,改善了涂层易脱落,涂层不均匀等缺点。

本发明提供了一种具有碳化钛增强钛基复合材料硬化层的钛制品及制备方法,该制备方法包括以下步骤:压坯制备,选取钛原料并采用近终成形技术制得粉末压坯;渗碳处理,将所述粉末压坯浸泡于含碳质粉末的分散液中一定时间后取出并静置;或者将含碳质粉末的分散液涂抹于所述粉末压坯表面,随后静置;将得到的渗碳后的粉末压坯进行高温烧结,得到钛制品。该制备方法将近终成形的粉末压坯浸泡于碳质粉末的分散液中,通过毛细作用使得碳质粉末渗入粉末压坯中一定厚度,可达到厘米尺度,随后通过高温烧结制备具有碳化钛增强钛基复合材料涂层的钛制品,突破了传统的钛表面硬化技术硬质涂层厚度薄的问题。

978

978

0

0

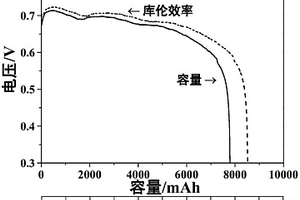

本发明提供一种大容量空气电池负极材料及其制备方法,属于新能源技术领域。以硼化钒为启电剂,以金属镍为导电剂,其中导电剂重量百分含量为15~40%。添加造孔剂均匀混合后钢模压制成形,将预制坯放入惰性气体保护或真空炉中进行烧结处理,烧结温度为700~1000℃,保温时间为60~180min,随后待冷却至室温。烧结后造孔剂全部脱除,即得到VB2/Ni型空气电池块状负极材料。所制备VB2/Ni电极具有超大放电容量,可达到100Ah以上,并可根据使用要求对电极的尺寸、形状及放电容量进行任意调节及精确控制,电极活性物质的比容量可达到3650mAh/g。该制备工艺简单高效,对设备的要求低,电极制备成本较低。

859

859

0

0

本发明提供了一种高性能轴向环状烧结钕铁硼永磁体的生产方法及其模具,所述方法包括如下步骤:混料、装粉、封装、取向、成型和烧结。与现有技术相比本发明的方法具有如下优点:本发明采用专用橡胶模具,直接生产圆环,节约材料,降低生产成本;通过采用脉冲充磁取向的方式,提高了产品性能,可以灵活地采用手动或自动的方式生产。

828

828

0

0

本发明提出了一种用于模具的材料、模具及制备模具方法。其中,用于模具的材料由陶瓷、石膏以及水泥中的至少一种构成。利用本发明的用于模具的材料,不仅可以有效地制备模具,而且具有价格便宜、生产周期短等优点,从而可以解决现有技术中模具制备材料单一、制备价格高、制作周期较长等问题,有利于超塑成型技术的发展和应用。

921

921

0

0

本发明提供一种利用陶瓷前驱体制备复相陶瓷材料的方法,其步骤:(1)将陶瓷粉体和前驱体进行均匀混合;(2)对混合后的物料进行固化处理,固化温度在120~500℃,保温时间0.5~10h;(3)对固化产物模压进行坯体的初成型,然后通过等静压进一步坯体致密化;(4)采用机械加工方式对坯体进行净终尺寸加工;(5)在烧结炉内对加工所得产品进行烧结,烧结压力在100Pa~10Mpa,温度在1600~2200℃,时间在0.5~10h,得到最终复相陶瓷产品。本发明前驱体聚合物具有塑性,在坯体成型的过程中起到了“增塑剂”的作用;同时该类“增塑剂”在后续的高温工序中可以通过裂解直接转化为复相陶瓷所需组元,而不会引入其它杂质,并且可有效改善各组元的分散。

1074

1074

0

0

本发明涉及到耐热性优良的永磁体合金及其制备方法,该合金按照下式组成:R29-32Al0-0.4Nb0-0.8(Ti+Sn)0-0.1Zr0.01-0.029Ga0-0.4B0.95-1.2Co4.5-10Cu0.05-0.2Fe余,其中R至少选择Ce、Pr、Nd、Dy或Tb中的一种,Fe余为Fe和不可避免的杂质。在制备方法中Zr是以10-30纳米的氧化锆粉形式在混合微粉时加入,由于氧化锆弥散在钕铁硼磁体的晶界相中,并以四方晶型的结构存在,有效的改善了磁体的氧含量分布,改善微观组织结构。本发明耐高温永磁体合金优化了元素的搭配,改善了烧结钕铁硼材料耐温性不良的缺点,扩大可烧结钕铁硼适用范围,并且从成分和工艺两方面改善了烧结钕铁硼的性能,可以弥补烧结钕铁硼使用温度低的缺点。

1017

1017

0

0

一种热等静压低温烧结获得高磁性烧结钕铁硼的方法,属于稀土磁性材料技术领域。本发明将烧结钕铁硼磁粉进行半致密化烧结,再将低熔点扩散合金源覆盖在半致密化烧结钕铁硼周围,并放置在玻璃管中,进行真空玻璃封管,再进行热等静压低温烧结、回火,制备得到高密度高磁性的烧结钕铁硼磁体。在热等静压低温烧结过程中,玻璃管呈熔融态在试样表面形成一层玻璃包套,通过作用在玻璃包套各个方面的气压,使半致密的钕铁硼磁体的烧结密度达7.5g/cm3以上;同时,在气压作用下加速扩散元素沿晶界扩散,提高扩散层的深度,样品的厚度达1.5cm以上。热等静压低温烧结的钕铁硼磁体具有扩散深度大、晶界相分布均匀、边界清晰、晶粒细小、高密度、高矫顽力等优点。

1170

1170

0

0

晶界为低熔点轻稀土-铜合金的钕铁硼磁体的制备方法,属于稀土永磁材料领域。制备步骤为:将近正分2:14:1钕铁硼主合金铸锭破碎成3-5μm的粉末颗粒,在其中加入重量分数3-8%、平均颗粒尺寸0.1-3μm的轻稀土-铜合金粉末混合均匀,经过磁场压型、等静压并烧结致密化,再经热处理后得到产品。轻稀土-铜合金既是液相烧结助剂,又是晶界相,且与2:14:1主相具有良好的润湿性。优点是轻稀土-铜合金均匀分布在2:14:1主相的晶界,有效地阻碍了2:14:1主相晶粒间的交换耦合作用,有利于获得高矫顽力,同时可以实现低温烧结,且省去了高温回火热处理,简化了工艺,节约了能源。

1129

1129

0

0

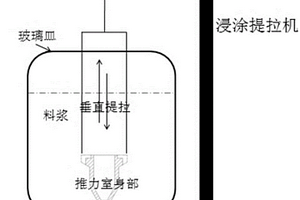

本发明涉及一种微小型发动机推力室用料浆及其制备方法和应用,属于双组元液体火箭轨/姿控发动机技术领域,所述的微小型发动机的推力为0.1-5N,微小型发动机推力室的喉部直径为0.3-1.0mm,微小型发动机推力室上的喷管的材料为铌钨合金。本发明的料浆性能稳定,成分均匀,通过调节该料浆的浓度,利用该料浆对喉部直径为1毫米以下微小型喷管涂覆涂层时,不容易使喉部发生堵塞,同时能够保证涂层涂覆厚度;使用本发明的料浆浸涂到喉部直径在1毫米以下的微小型推力室喷管的内外表面后在保证喷管的高温抗氧化性能的同时还能够使得喷管的喉部直径满足设计要求。

887

887

0

0

本发明公开了一种利用透明陶瓷制备LED的方法,具体为:将设定量的荧光粉加入到透明陶瓷粉体中,荧光粉的掺入比例为0.01到100wt.%;将原料充分混合后,采用陶瓷制备工艺制备出荧光透明陶瓷;将制备出的荧光透明陶瓷和半导体芯片组装形成LED器件。本发明通过用荧光透明陶瓷取代传统LED中的荧光粉层和环氧树脂封装外壳,将荧光透明陶瓷和LED芯片组装成新型LED器件,荧光透明陶瓷具有封装外壳和荧光材料的双重作用,使得通过本发明方法制作的LED器件性能会更加优异。

1175

1175

0

0

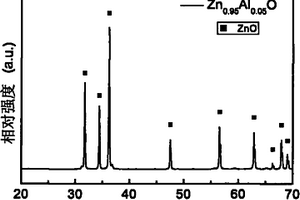

一种铝掺杂的氧化锌基热电材料及其制备方法,属于环境友好的新能源材料领域。该氧化锌基热电材料化学组成为Zn1-xAlxO(0≤x≤0.20);其电导率为65~1100S·cm-1,热导率为8~35W·m-1·k-1。制备该铝掺杂的氧化锌基热电材料采用Zn(OH)2和Al(OH)3粉末按照Zn1-xAlxO化学计量配比,0≤x≤0.20;将配比好的原料粉末进行球磨混合;放入刚玉坩埚100~550℃焙烧;将焙烧后的粉末装入石墨模具烧结,烧结温度为500~1200℃,即得到所述铝掺杂的氧化锌基热电材料。本发明更容易地实现掺杂;能获得高致密度的材料;获得的材料具有良好的机械性能和热电性能。

1183

1183

0

0

一种3D打印用钨铜复合粉末的制备方法,属于金属粉末制备技术领域。本发明采用平均粒径均为0.5~3μm的钨粉和铜粉作为初始原料配制料浆,然后对料浆进行喷雾干燥,获得微米级别的钨铜复合粉末。并通过调节雾化器频率等参数,控制造粒粉末的形貌以及粒径分布;最后对造粒后复合粉末进行热处理,通过脱胶和致密化固结作用,获得球形度、流动性和氧含量满足3D打印要求的球形钨铜复合粉末。本方法与其他工艺方法相比,可得到熔点差异较大的两相复合球形粉末,且粉末粒径易于控制,工艺流程简单,成本较低。

878

878

0

0

本发明公开了一种新型陶瓷合金衬板及其制备方法,包括以下重量份数的原料:碳化硅陶瓷颗粒:50‑90份;镍基合金粉末:10‑40份;金刚石粉末:10‑30份;中间合金粉末:10‑20份;氧化硅:5‑10份;过氧化二异丙苯5‑10份;偶联剂1‑3份;助剂:1‑2份。制备方法包括在碳化硅陶瓷表面镀镍基合金,再与中间金属粉末熔合得到混合物A,再将其他原料混合得到混合物B,将混合物A和B注塑成型,经煅烧、淬火、焊接与热处理后形成陶瓷合金衬板。本发明的目的是提供一种高耐磨、耐高温、耐腐蚀、硬度大及抗冲击性强的陶瓷合金衬板。

908

908

0

0

一种抑制CeFe2相的混合稀土铁硼磁体的制备方法,属于稀土磁性材料制备技术领域。使得磁体名义成分为LaxMMyFe100‑x‑y‑z‑1MzB1(20≤x+y≤40,4≤x≤10,0.1≤z≤2,wt.%),MM是混合稀土金属,其中Ce:48‑58%,La:20‑30%,Pr:4‑6%,Nd:15‑17%,M为Nb、Ti、V、Co、Cr、Mn、Ni、Zr、Ga、Ag、Ta、Al、Au、Pb、Cu、Si中的一种或者几种。本发明通过La取代MM制备低成本磁体,同时当La取代到一定量时可以消除磁体中的CeFe2软磁相,在提高磁体磁性能的情况下降低烧结磁体的成本,满足市场要求,实现稀土资源的综合利用。

1170

1170

0

0

一种再生烧结钕铁硼永磁体制备方法,属于钕铁硼磁体回收技术领域。对废旧磁体和加工料头进行退磁和清洁处理;电弧熔炼或速凝甩带技术制备富铈液相合金;将两种材料进行粗破碎、氢破碎制粉和气流磨制粉,两种材料可以在前述任何一个环节进行混合;混合后的磁粉在磁场中取向并压制成型,经烧结及热处理,获得再生烧结磁体。采用本发明制备的再生磁体磁性能接近原始磁钢水平,且与常规烧结钕铁硼相比,再生磁体的矫顽力有明显改善。优点在于,无需添加价格昂贵的稀土Pr、Nd、Dy或相应的稀土氢化物等,制造成本低、工艺流程短,节约资源,对钕铁硼磁体的回收利用、对循环经济的发展具有重要意义。

953

953

0

0

一种重稀土氢化物纳米颗粒掺杂烧结钕铁硼永磁的制备方法,属于磁性材料技术领域。现有制备方法在母合金中添加重稀土元素铽或镝来提高磁体矫顽力和温度稳定性。但是这种方法会造成磁体剩磁和磁能积下降及制造成本升高。本发明采用重稀土氢化铽和氢化镝纳米粉末掺杂技术制备兼具高矫顽力和优异磁性能的烧结NDFEB永磁。本发明步骤为:速凝薄片工艺和氢爆法制备NDFEB粉末;物理气相沉积技术制备氢化铽或氢化镝纳米粉末;将两种粉末混合,磁场取向并压制成型;压坯在不同温度下进行脱氢处理,烧结及热处理,获得烧结磁体。本发明制备的磁体比相同成分的传统烧结磁体矫顽力更高;与具有相当矫顽力的烧结磁体相比,本发明制备的磁体所需铽和镝的比例显著降低。

1113

1113

0

0

一种采用连续管线成型及填充技术制备 MgB2单芯超导线材的方法,属 MgB2超导线材领域。目前制备 MgB2超导线材的粉末套管法填 粉方式笨拙,装填粉末密度不均匀;可制备的线材长度有限, 不能自动化生产。本发明步骤:按需称量Mg、B与SiC粉末, 在Ar保护气氛下混和;粉芯线材的制备:将待包覆的金属带 引入粉芯线材成型设备轧成U型槽之后,用粉末挤压成型机将 混和粉末挤压成粉芯坯,边挤压边填充U型槽,用压辊使得填 有粉芯坯的U型槽闭合,形成横截面为σ型的搭接结构,减径; 放入真空度高于10-3Pa的烧结 炉,770~850℃保温5~30分钟后随炉冷却,得到成品。本发 明有利于自动化连续制备指定长度的 MgB2超导线材。

843

843

0

0

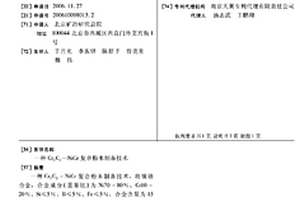

一种Cr3C2-NiCr复合粉末制备技术,将镍铬合金,合金成分(重量比)为Ni70~80%、Cr10~20%、Si≤5%、B≤5%、Fe≤5%,合金含量为15~50%与碳化铬按重量比例进行混料,通过搅拌制粒或喷雾干燥制粒方法,制备成为球形的Cr3C2-15~50%NiCr复合粉末颗粒,再通过烧结工艺进行致密化,经破碎、机械筛分后,成为烧结态Cr3C2-15~50%NiCr复合粉末。本发明工艺流程简单,生产效率高,粉末松装密度大、流动性好,能满足高性能热喷涂涂层对粉末原料的要求。

1221

1221

0

0

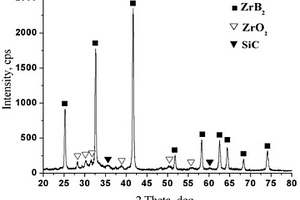

本发明公开了属于陶瓷靶材技术领域的一种高纯超高温陶瓷靶材的制备方法,具体 为高纯硼化锆/硼化铪粉体及其陶瓷靶材的制备方法。该方法是以高纯Zr粉,Hf粉以及 高纯B粉为原料,采用自蔓延法分别制备高纯ZrB2和HfB2粉体,再采用高温高压的热 压成型工艺制备高纯致密的硼化锆/硼化铪超高温陶瓷靶材,靶材相对密度达到95~99%。 相对于现有技术,本方法混料时金属粉稍过量,弥补了自蔓延反应过程中金属的损失, 进一步保证了产物组分的单一性。相对于无压烧结,本方法所需要的烧结温度大大降低, 并且本热压工艺采用两段式温度,均匀了坯料的温度场,为后期热压过程中得到密度均 匀的靶材,提供了保证。

948

948

0

0

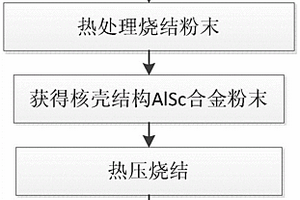

一种低偏析铝钪合金靶材是采用Al包覆Sc的核壳结构,其Sc含量为20~50at%,成分波动在±0.2%之内,氧含量小于200ppm,相对密度不小于99.5%的AlSc合金靶材;其制备方法,包括:加入粘结剂的Sc粉与Al粉混粉,热处理烧结粉末,获得核壳结构AlSc合金粉末,热压烧结及获得低偏析铝钪合金靶材;本发明形成的合金粉后,不存在后期传输过程由于两种粉末性质不同造成的二次偏析现象,经过后期热压烧结后可获得低偏析的AlSc合金靶材。

北方有色为您提供最新的北京有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日