全部

1138

1138

0

0

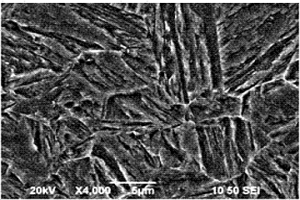

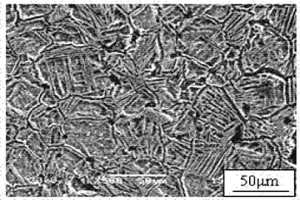

一种超高强钢板的生产方法,采用的工艺路线为转炉炼钢→炉外精炼→连铸→加热→轧制→加速冷却→热处理。钢的化学质量百分组成为:C=0.25~0.27,Si=0.75~0.85,Mn=1.45~1.55,P≤0.015,S≤0.010,Alt≤0.020,Nb=0.02~0.03,V=0.05~0.06,Ti=0.045~0.060,Mo=0.55~0.65,B=0.0017~0.0022。本发明钢板成分设计简洁,没有添加大量的合金元素,降低了超高强钢板的生产成本;采用Ti氧化物冶金技术,改善了钢板的焊接性能;钢板经Q+P处理后组织为超细板条马氏体+纳米级板条残余奥氏体及沉淀出的复杂碳化物,钢板强度和塑性的综合性能优于双相钢、TRIP钢及一般马氏体型钢;钢板经辊式淬火机淬火后,板型良好;工序简单、工艺易实现,解决了传统淬火、回火不能生产超高强钢板的难题,实现1600MPa级超高强钢板的批量生产。

1204

1204

0

0

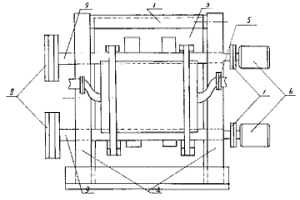

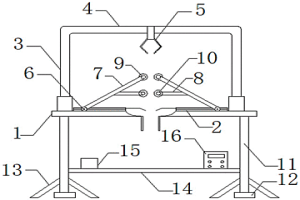

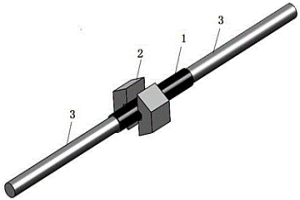

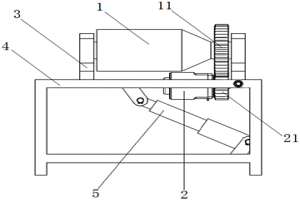

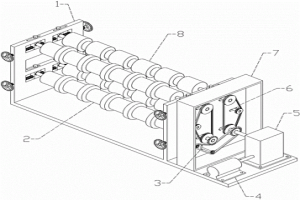

一种双筒平动球磨机,它属于磨细工程机械领域。它主要是解决现有磨机能耗高、或维修难、或成本高等技术问题。其技术方案要点是:它包括电机、筒体及与筒体连通的进出料管,两根主轴分别套装在底座两侧的轴承座上,每根主轴上分别套装有2个偏心块,筒体的两侧分别固装有两个与偏心块位置相对应的轴承支撑架,轴承支撑架的下端与偏心块铰接,两根主轴上分别套装有皮带轮,两主轴上的皮带轮通过皮带连接。该机结构简单,高效节能,维修简便,体积小,取代滚筒式磨机,可节电50%。用于超细粉碎时,配用分级机可获得亚微米级产品;可取代各种搅拌磨机(砂磨机)、振动磨机、行星磨机等,能广泛应用于矿山、冶金、建材、化工、电力等领域。

1070

1070

0

0

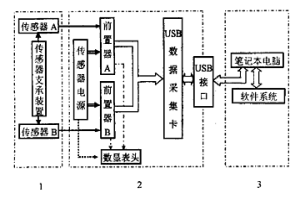

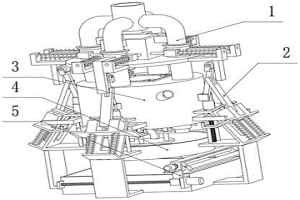

一种用于回转窑健康维护的便携式检测与信息优化决策系统,系统集检测、分析、管理和调窑优化决策于一体,由传感器支承装置、集成式信号采集装置和便携式计算机装置组成。系统适应于2~9档不同规格的回转窑,硬件结构紧凑、自带电源,重量轻;人机界面友好、操作使用方便,具备多项功能模块;工作性能稳定,可靠性高,适于回转窑高温、多灰尘的恶劣工作环境。应用本发明可以很好地对回转窑进行健康维护,从而保证回转窑安全、高效健康运行且运转率显著提高。使用该系统,完成1台窑轴线检测和分析、处理不超过2人时;垂直和水平方向的轴线检测精度均优于±1.5mm;本发明可广泛适用于化工、水泥、冶金等以回转窑为核心生产设备的企业。

1152

1152

0

0

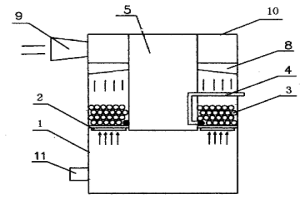

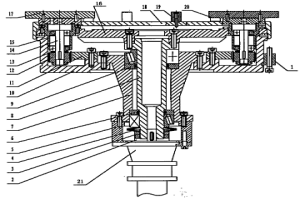

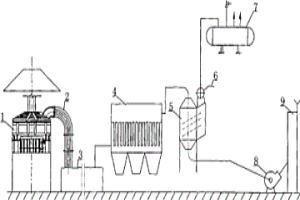

本发明公开了一种自旋行星流化床,包括外筒、托板等,其中托板与外筒配合,该托板的中央连接一内筒且环周设有开口及连体于开口的导流片。本发明采用以托板上设置开口及导流片,并结合外筒而配以内筒、环形喷淋及喷液达到使流化球有一环形自旋行星运动轨道的技术方案,解决了因气流变化导致流化球的跳跃呈不稳定状态而严重影响除尘脱硫效果的难题。使本发明具有结构简单,能充分发挥流化球在气体同向斜向环形旋流作用下形成有向有序有律与旋动行星自循环,达到最大粘附微尘、有效除尘脱硫;而且还具有用水少、耗电省、成本明显降低的特点。广泛适用于锅炉、水泥、化工、钢铁、制药、冶金等行业除尘、脱硫及其它有害气体的处理或回收。

874

874

0

0

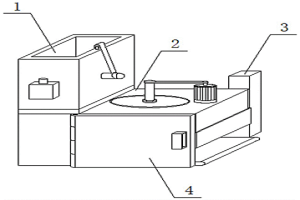

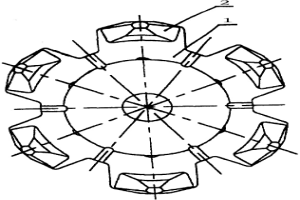

一种圆盘抛光机,适于对粉末冶金、陶瓷材料、磁性材料等产品进行钝化、抛光处理,它包括旋转工作台和刷盘机构,旋转工作台的旋转主轴装在轴承座中,旋转主轴底端同电动机转轴连接;旋转主轴上端装有工作台,该工作台设有八个工件台,工件台的组成是,自转小轴经轴承装在工作台上,自转小轴的上端固定装有固定板而下端固定有小齿轮,小齿轮同固定在底座上的大齿轮啮合;刷盘机构是,长轴下端有皮带轮经传动电动机转轴皮带轮连接,长轴上端有皮带轮经传动皮带同刷盘主轴皮带轮连接,刷盘主轴底端装有刷盘;刷盘主轴上端同升降座一端连接;刷盘位于工作台上方一侧。对工件的钝化、抛光效果好、性能稳定、结构简单而合理、价格低廉。

1061

1061

0

0

一种利用冶金烧结烟尘提取氯化钾的加工工艺,包括以下步骤:用溶剂浸取烧结烟尘,经分离得滤液和滤渣,滤渣用水洗涤后过滤得到洗涤液;所述溶剂为水或者前述得到的洗涤液;将所得滤液经还原剂置换后过滤得到滤液和置换渣;将所得滤液经碳酸钠沉淀除杂、蒸发浓缩、冷却结晶得到氯化钾产品。本发明工艺简单,能够有效回收烟尘中的有用资源,提高了资源的利用率。

本发明公开了以TiH2粉为原料粉末冶金法制备Ti-24Nb-8Sn合金的方法。本发明的技术方案包括:先将TiH2粉、Nb粉及Sn粉按质量比TiH2:Nb:Sn=68:24:8配置,将配置好的粉末干混5h,成形采用万能材料实验机,压制压力350Mpa,保压7~8s,将试样在真空烧结炉中烧结。本发明所提供的制备方法烧结温度低、烧结时间短、节能环保、所得产物致密度高、晶粒尺寸较细小均匀,杂质少,拉伸强度高,硬度大等优点。

1037

1037

0

0

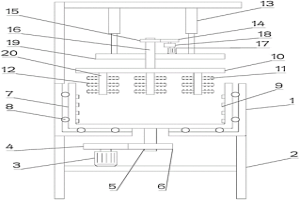

本发明公开了一种用于冶金钢板的辊压固型装置,包括工作台、限位板、伸缩杆、悬挂板、钳板、移位块、安装杆、顶杆、挤压辊、辅助辊、支撑杆、减震垫、侧向撑杆、桁架、电机箱、控制柜、出屑口、镂孔钢网、导向板、刀槽、推块、刀架和刮刀。本发明的有益效果是:该装置采用辊压固型的方法,通过挤压辊进行预先挤压,并通过挤压辊下方的辅助辊进行横向的二次挤压固型,使钢板表面的平整性得到保障,通过控制柜控制装置的运行,增加装置的可操控性,通过电力驱动的伸缩杆使装置可根据钢板的长度做出调整,多个钳板共同工作,增加了钢板固定时的稳定性,伸缩杆带动钢板在竖直方向上往复移动,使钢板能够达到高效率的固型效果。

1105

1105

0

0

本发明公开了一种冶金过程中的金属物质分离装置,包括进料盒、分离箱、控制柜、磁块门、过料板、搅拌辊、电机、密封门、传送带、滑轮、绳带、绑柱、喷水装置、挡板、进水管、蓄水槽和喷头。本发明的挡板与进料盒底部之间呈活动连接,挡板能自由进行开启和闭合操作;传送带、磁块门和电机均电性连接控制柜,装置的各部件都能在受到控制的情况下进行有效迅速的反应;密封门的面积大于分离箱一侧一半的面积,密封门能完整密封分离箱一侧;过料板倾斜设置于分离箱一侧侧壁,且过料板的顶部连接进料盒的底部,过料板能完全将进料盒中的原矿物质过渡到分离箱中;进料盒的两侧均设有喷水装置,原矿物质能充分受到水的浸湿。

975

975

0

0

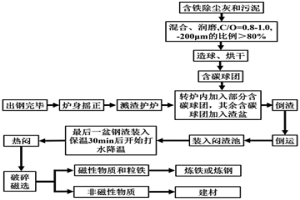

一种回收冶金尘泥中铁的方法,基于钢铁企业各个生产环节的除尘灰含有铁元素和碳元素的特性,将除尘灰和污泥制备成具有自还原性的含碳球团。同时基于在钢渣热闷过程释放的大量的物理热和熔化潜热,创造性的将含铁尘泥处理和钢渣热闷结合在一起,在钢渣热闷同时利用钢渣热源处理含铁尘泥。这种方法可以实现低成本的回收利用含铁尘泥并避免原存在于含铁尘泥中的有害元素危害炼铁和炼钢工序,同时节省了专门建设含铁尘泥处理生产线的基建和生产成本投资,并最大限度通过利用钢渣热源提高了钢铁企业的能源利用效率。

767

767

0

0

冶金合金线的接合方法,包括以下步骤:(1)定制短钢管,直径微大于现场使用的各种合金线直径,使各种合金线的头尾均能穿过;(2)将旧线的尾部和新线的头部理直,分别从钢管两头穿入钢管中;(3)用液压钳把钢管从头至尾进行液压压紧,然后取下液压钳;(4)启动喂丝机快速把线的衔接部分拉过,直接投入新线使用。本发明的优点:只需台下单独人员完成,作业速度快,无需耽误台上冶炼人员的作业;无需退旧线的作业,直接快速使用新线,降低了岗位人员作业量;旧线的尾部可以直接喂入钢水中,达到合金线的最大使用率;工具简单、成本低廉,进一步降低人力和生产成本。

1156

1156

0

0

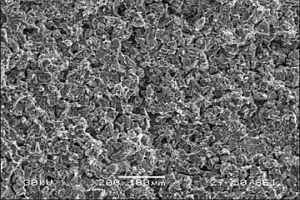

本发明公开了一种制备风电偏航制动刹车片的粉末冶金材料及方法,材料包括如下重量百分比含量的组份:电解铜粉55‑75%,锡粉2‑6%,鳞片石墨5‑10%,人造石墨5‑10%,氧化铝2‑6%,铬粉2‑5%,还原铁粉5‑10%及羟基镍粉2‑5%。本发明制备的刹车片解决了长久运行的刹车片制动对偶面不会出现坑洼或平面度、端面跳动较大后带压偏航出现的啸叫或低频振动的问题,也使得及时制动对偶面存在毛刺或锐边时不会致使刹车片被损坏;该刹车片还具有高比压,摩擦系数稳定,耐磨性强耐油性强等优点,也能满足制动对偶面存在损伤及少量油脂的制动工况。

857

857

0

0

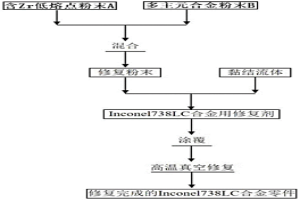

本发明属于汽轮机叶片修复的研究领域,提供一种修复高温合金叶片缺陷的粉末冶金修复方法,该方法包括如下步骤,将含Zr低熔点粉末A和多主元合金的粉末B溶解于溶剂中,在保护气氛下进行球磨,得到均匀混合粉末;将适量乙醇、丙醇、聚乙烯吡咯烷酮、聚丙烯酰胺和硬脂酸混合后,得到黏结流体;将得到混合粉末加入到黏结流体中搅拌均匀,得到具有流动性和黏结性的胶凝态修复剂;将得到修复剂涂覆于高温合金叶片待修复的缺陷处,并置于真空炉中的热处理,即完成修复。本发明为Inconel738LC制燃气轮机涡轮叶片提供了新的思路,具有方法适用性广、灵活性强,可以根据高温合金叶片缺陷或破损处的尺寸和形状任意调节优化等优点。

912

912

0

0

本实用新型提供了一种安全节能的粉末冶金球磨机,包括液压泵站、液压马达、支撑结构、球磨筒体,支撑结构包括下支撑架和U型的上支撑架,球磨筒体的进出料口和后端伸出的转轴分别通过轴承与U型的上支撑架两端固定,上支撑架的前端通过轴承与下支撑架前端固定,上支撑架的后端底部设置有多节液压顶,多节液压顶的伸缩杆前端与上支撑架的后端底部通过销轴固定,多节液压顶的缸体与下支架底部通过销轴固定,球磨筒体的前端外壁设置有第二齿轮,液压马达的输出轴上设置有与第二齿轮啮合的第一齿轮,液压泵站分别与液压马达和多节液压顶连接。该设备占用空间小,而且使用寿命长,油污小,维护费用低,液压马达结合齿轮传动的工作方式,节能环保。

899

899

0

0

本发明涉及环保技术领域,特别是对含高铬钒和氨氮的冶金污水处理及资源回收利用的方法,包括以下步骤:将污水加热至30℃-80℃;按污水量的2%-8%加入还原剂,反应时间为10-30分钟;加入碱性溶液,调节污水PH值至11-12;用吹脱法去除氨氮,温度30-50℃,气液比1500-2500,吹脱时间4-8小时;过滤沉淀,收集沉淀物,加入CO2调节污水PH值至7-9;按污水量的3%-10%加入沸石,反应时间为30-120分钟。所述还原剂为亚硫酸钠,性质稳定,无毒无害;采用石灰碱液溶液调节至碱性,其运行成本低,保证过滤后的滤饼中铬含量在35%以上;采用吹脱法去除氨氮,去除率可达90%以上;采用沸石作为吸附剂,工艺简单,反应过程稳定、同时去除其中低浓度金属离子和氨氮,排放水可达到国家规定的产业排放标准。

1171

1171

0

0

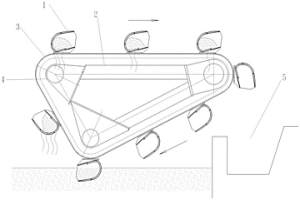

本实用新型提供一种冶金捞渣设备,包括捞渣斗、机架、传动轮和传动链条,所述机架呈三角形结构,所述机架的三脚架由一个或两个平行安装的三角形结构架组成,所述机架的三角形结构的每个角安装传动轮,且其中之一通过传动轴与传动电机相连,所述传动轮之间通过传动链条连接,所述传动链条侧面采用固定设有若干个安装底座,所述捞渣斗底部设有与安装底座适配的安装板,所述捞渣斗的安装板和安装底座上均设有适配的安装螺孔,所述捞渣斗采用安装螺栓与安装底座连接,所述捞渣斗内设有若干滤渣孔。本实用新型具有使用方便、制作成本低、安全高效的特点。

1087

1087

0

0

本发明公开一种从钢铁冶金烧结灰中溶剂析晶分离回收氯化钾的方法。本发明以钢铁冶金过程产生的含氯化钾盐的烧结灰为原料,对其进行二级连续逆流水洗,再对水洗悬浮液进行过滤分离,弃去滤渣,滤液经活性炭去色、碳酸钾沉淀去杂和固液分离,然后对净化液进行蒸发浓缩,再加入有机溶剂使溶液中氯化钾产生晶析,静置、过滤,滤渣经干燥得到高纯氯化钾产品,滤液经减压蒸馏回收有机溶剂,补充后循环用于晶析过程,减压蒸馏的剩余母液循环用于蒸发浓缩或直接蒸发制备融雪剂产品氯化钠。本发明在实现回收烧结灰中氯化钾产品和副产工业融雪剂的同时,还能使有机溶剂得到有效回收和循环利用,显著降低氯化钾产品的生产成本,提高其生产过程的经济性。

881

881

0

0

一种用于湿法冶金滤渣中溶液的回收装置,它包括两路回收循环链路,一路回收循环链路由化合池、压滤机、计量器、分散池、洗涤塔、供水系统和带滤机组成;二路回收循环链路由化合池、压滤机、净化池、电解槽和冷却塔组成。本实用新型采用两路回收循环链路,从湿法冶金滤渣溶液中回收硫酸锰和硫酸铵的技术方案,克服了现有滤渣处理方法中存在严重的资源浪费与环境污染的缺陷。本实用新型主要适合电解金属行业制液过程中滤渣中有用成分的回收。

1050

1050

0

0

本发明为一种利用铜镁线进行氧化物冶金的方法,通过对转炉冶炼过程控制、转炉出钢过程控制及炉外精炼过程控制,使钢液得到需要的氧含量,在LF精炼过程应用特定的合金元素及铜镁线对钢液进行脱氧,使钢中的一次脱氧产物进入炉渣,以保持该特定元素在钢液和炉渣之间的平衡。同时,在LF精炼过程中将钢液中硫的百分含量控制为0.002~0.003,以确保钢液在凝固过程中生成符合氧化物冶金技术要求的二次氧化物粒子,在钢液凝固和降温过程中,硫化锰以细小氧化物粒子为核心进行析出生产内部为氧化物、外部被硫化锰包裹的复合夹杂,这种细小的复合夹杂物粒子在钢的相变过程能够诱导生成针状铁素体,细化金属组织,显著改善材料的强度和韧性。

1229

1229

0

0

本发明公开了一种新型氮化铝弥散强化粉末冶金铝高速钢及其制备方法。发明制备的铝高速钢采用新型粉末冶金高速钢直接制备工艺引入(0.05‑5.0)AlN微粉,混合料经过湿磨、制粒、冷等静压成型、氢气脱氧、热压复合烧结以及真空热处理等工艺,实现了氮化铝颗粒的微米级弥散分布,克服了传统铸造工艺中易出现莱氏体组织,以及气雾化‑热等静压法难以引入氮化铝强化相等缺点,具有工艺流程短、生产成本低、杂质含量低、致密度高、且耐磨性、抗氧化以及显微组织在引入氮化铝后都得到显著改善,是一种介于传统高速钢和硬质合金与陶瓷材料之间新型工模具材料。

1137

1137

0

0

本发明公开了一种复合稀土增强粉末冶金高速钢及其制备方法,稀土元素的添加在高速钢中有良好的净化与细化晶粒的作用,稀土在晶界和奥氏体的富集可以有效地改善晶界,减少碳化物的偏析,降低其热稳定性使其加热易于溶解,从而产生较好的固溶强化效果,大大增加了高速钢的强度。利用粉末冶金方法在高速钢中引入稀土元素,粉末冶金高速钢本身解决了一次碳化物粗大和偏析的问题,加入适量稀土元素后可以进一步细化晶粒,减少夹杂,使烧结后的孔隙减少。整个技术方案流程简单,操作方便,技术可控,投入小,可满足工业生产需求。

1006

1006

0

0

本实用新型公开了一种粉末冶金零件研磨设备,涉及粉末冶金零件加工设备技术领域;包括承载座,所述承载座内部转动设置有转动盘,所述转动盘上设置有驱动其转动的动力机构;设置转动盘用于放置研磨料和需要研磨的粉末冶金零件;所述转动盘上端设置有间歇转动的盖盘,且盖盘能够上下升降移动;所述盖盘底部圆周阵列设置有多个支杆,所述支杆两侧阵列设置有搅拌杆,所述搅拌杆上阵列设置有多个研磨球;所述盖盘上设置有升降机构和间歇转动机构。本实用新型零件的研磨质量高,节能。

772

772

0

0

本发明提供一种粉末冶金法制备Ti-Nb-Zr-Sn合金的方法,属于粉末冶金技术领域,其包括以下步骤:a.将TiH2粉、Nb粉、Zr粉及Sn粉按质量比TiH2:Nb:Zr:Sn=66.1:24:4:7.9配置;b.将配置好的粉末干混5小时;c.将干混后的粉末在万能材料试验机中压制成形,其中压制压力为350Mpa,保压时间为7~8s;d.将压制成形的试样在真空烧结炉中烧结。相对现有技术,本发明所提供的制备方法具有烧结温度低、烧结时间短、所得产物致密度高、晶粒尺寸较细小均匀,杂质少,拉伸强度高,硬度大等优点。

1233

1233

0

0

本发明涉及发电机用爪极,具体说是粉末冶金法制备发电机爪极的方法及用该方法生产的爪极,其方法包括混料、压制成型、烧结、复压复烧、精整、热处理。本发明的爪极零件采用粉末冶金法制备,能压制成最终尺寸的压坯,产品精度高,爪部精度均可达0.03mm,而不需要或很少需要随后的机械加工,能大大节约金属,降低产品成本。另外,爪极是电机的重要零件之一,用量大。粉末冶金工艺在生产同一形状而数量多的产品方面,具有极大优势,能大大降低生产成本。所以本发明特别适合于批量生产。同时,通过本方法生产的爪极零件具有高的最大磁导率、爪极零件的铁损低、爪极零件密度均匀、饱和磁化强度高。

1239

1239

0

0

一种冶金烧结烟尘综合回收稀贵金属的加工方法,主要包括:采用焙烧法去除冶金烧结烟尘中碳、硫非金属杂质;将经过水选、焙烧、细磨后的冶金烧结烟尘采用酸浸方法浸除锑预以回收;采用氰化法提金工艺提取冶金烧结烟尘中的金银铂,其特征在于:冶金烧结烟尘在焙烧前以1:20固液比加水倾析3-4次,掠除漂浮的黑色油状物,所述的焙烧温度为650-800℃,时间:1.0-1.5小时,所述的酸浸方法是将焙烧、倾析后的冶金烧结烟尘研磨至150-200目,加入浓度为30%的盐酸,酸度控制在0.8-1.0mol/1,液固质量比为3.5-4:1,常温下中速充分搅拌、溶解0.5-1.5小时。本发明综合回收了资源,节能环保,保护环境。

998

998

0

0

本实用新型公开了一种冶金废渣凹凸滚轮初级研磨设备,它由调节底座、二级凹凸滚轮组、链条张紧传动装置、电机、变速箱、两个皮带张紧传动装置、防护箱、一级凹凸滚轮组组成;本冶金废渣凹凸滚轮初级研磨设备是对冶金废渣进行研磨后代替铁矿石粉作为水泥烧成的矿化剂,加入助熔剂的目的是为了降低烧成温度,提高水泥的强度和抗浸蚀性能,同时有早强、抗硫酸盐、水化热低、抗冻及耐磨等优越性能,在工业建筑、机场跑道、桥梁等处的使用效果良好;采用的凹凸滚轮的方法对冶金废渣进行初步研磨,且设有的调节丝杆可实现对不同大小颗粒冶金废渣的研磨,工作效率高。

867

867

0

0

本发明公开了一种镍矿冶金渣的处理和利用方法。本发明以回转窑-电炉工艺(RKEF)提炼镍铁排放的镍铁渣为主要原料制备水泥,方法是先将镍铁渣与硅铝质原料及少量碱金属盐的混合物低温煅烧得到富硅物料,再在后者中按比例加入水化时释放Ca(OH)2的原料和含CaSO4的原料磨细。本发明处理镍铁渣不产生二次废料也能避免重金属淋滤扩散,且适用于各种不同矿产地的镍铁渣,可大量处理和利用规模庞大的镍矿冶金废渣,并实现增值利用。与硅酸盐水泥相比,所得水泥早强性好,长期强度能满足多数使用要求,有更高的性价比,碳排放、能耗和污染等都大幅度减小。

803

803

0

0

本发明公开了一种钢铁冶金烧结烟气脱硫含铊废水的处理方法。首先分别用自来水配制可溶性硫化物与可溶性碳酸盐的混合溶液A及絮凝剂溶液B,然后在钢铁冶金烧结烟气脱硫含铊废水先加入混合溶液A反应一段时间后再加入絮凝剂溶液B沉淀,上清液即为处理后的废水。本发明利用共沉淀和干扰沉降原理与方法,对钢铁冶金烧结烟气脱硫废水进行处理,具有工艺简单,脱除效率高,成本低等特点,能将废水中的Tl+离子浓度从1000‑10000μg/L脱除至5μg/L以下,外排废水可达到湖南省《工业废水铊污染物排放标准(DB43/968‑2014)》要求,是一种具有良好工业应用价值的钢铁冶金烧结烟气脱硫含铊废水处理新方法。

861

861

0

0

本发明公开一种复合冶金优化质变剂及其优化质变方法。该复合冶金优化质变剂包括(质量百分比计)钙离子化合物2-6%,钾离子化合物19-25%,镧基化合物8-12%,钇基化合物12-17%,锶基化合物19-25%,铈基化合物15-21%。其优化质变方法包括如下步骤:按钢水、铁水或钢铁液质量的0.1-0.4%将其加入到即将出炉的冶炼炉中,或随出炉后的钢水等一起加入到浇注包中,或直接加入到铸型中;然后快速浇注成型。本发明的冶金优化质变剂为复合型质变剂,一次加入后,同时发挥去氢、除氧、脱硫、脱磷等作用,所得产品的氧含量达到30ppm以下,脱硫率或脱磷率均可达到70%以上。

中冶有色为您提供最新的湖南湘潭有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!