全部

982

982

0

0

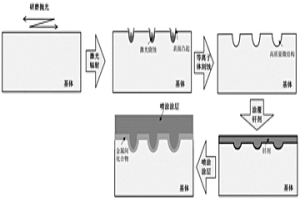

本发明涉及促进热喷涂涂层膜基界面间机械和冶金结合的处理方法,其步骤如下:1)、基体的表面预处理;2)、制备织构化基体;3)、织构化基体表面处理;4)、制备涂层。本发明通过基体表面织构化技术与钎剂预处理相结合应用于喷涂涂层中,既可以改善喷涂涂层膜基间机械嵌接作用,还可提高熔滴与基体间的界面传热系数,增强喷涂涂层与基体间微观互锁结合强度,并同时增加喷涂过程中膜基界面发生冶金结合的机会,提高熔滴与基体间冶金结合的程度,在基体和热喷涂涂层之间形成金属间化合物层,进而显著增强喷涂涂层的膜基结合强度。

1152

1152

0

0

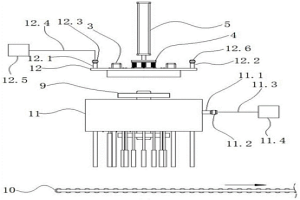

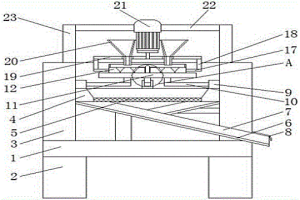

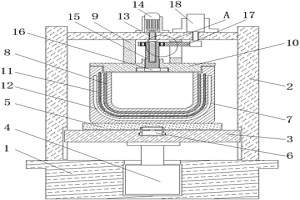

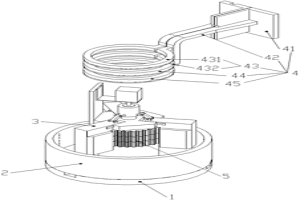

本发明公开了一种应用于多结构件同步加工的粉末冶金烧结装置及方法,包括加工箱和多结构加工模;加工箱包括箱体和箱盖,多结构加工模包括凹模和凸模,凹模从内到外以层叠方式分布三层凹模腔,凹模内嵌设有多个螺旋加热管,螺旋加热管一一对应套在每层凹模腔的外部,且每层凹模腔均与螺旋加热管交替布置;凸模从内到外以层叠方式分布三层凸模块,每层凸模块均与竖向对应层的凹模腔相对应,且每层凸模块内均嵌入有加热块。本发明提供的一种应用于多结构件同步加工的粉末冶金烧结装置及方法,能够一次性完成多种工件的冶金烧结加工,大大提高加工效率,而且加热供应均匀,卸料快捷,适于规模化推广。

843

843

0

0

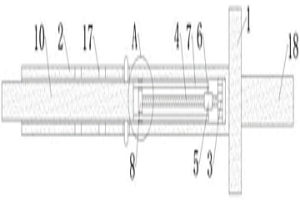

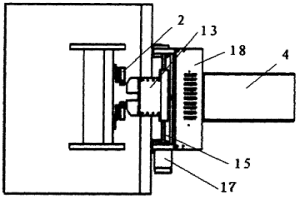

本实用新型公开了一种粉末冶金表面致密化传动芯,包括固定板,所述固定板左侧固定连接有滑套,所述滑套内壁右侧固定连接有微型电机,所述微型电机输出端固定连接有螺纹杆,所述螺纹杆表面螺纹连接有螺纹套,所述螺纹套顶面与底面固定连接有连接杆,所述连接杆顶面固定连接有滑杆,所述滑套内壁固定连接有挡板。使滑杆在滑孔内滑动,从而带动芯棒进行移动,使第一限位轴与第二限位轴进入下一个限位孔内,即可对传动芯的长度进行调节;实现了便于通过调节结构以适应不同粉末冶金设备的使用需求的目标,避免了不同粉末冶金设备需要更换不同的传动芯,节省了粉末冶金设备的成本,操作简单,使用起来更加方便,更加灵活。

1200

1200

0

0

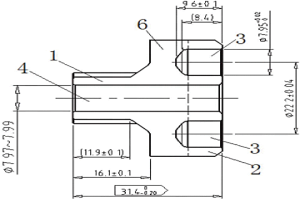

本发明提供了一种电力机车用粉末冶金闸瓦,包括闸瓦摩擦块组件和闸瓦骨架组件;所述闸瓦摩擦块组件由粉末冶金闸瓦摩擦块和钢背烧结而成,所述粉末冶金组件是通过以下方式制成:在恒温条件下将铁粉、铜粉、天然石墨、添加剂和润滑剂均匀混合制得预混料,将其置于模具中进行压制处理制得瓦片状粉末冶金坯料,对其进行焙烧处理即得;其中,所述添加剂包括二硫化钼、碳化硅和镍粉,所述润滑剂包括硬脂酸锌和煤油;所述闸瓦骨架组件是由钢瓦、扣套和挡块焊接而成。本发明的机车用闸瓦耐热,高负荷条件下摩擦系数稳定,衰减小,磨损小、热传导好,能把摩擦副表面的摩擦热很快传导出去并具有良好的物理、化学、力学性能。

本发明的目的在于提供一种磨细冶金渣与磨细石英砂及粉煤灰三组分复掺生产高强管桩技术,用该技术生产管桩时可以用磨细冶金渣与磨细石英砂及粉煤灰以一定比例复合后等量替代30%~60%的32.5级以上的高标号硅酸盐水泥或普通硅酸盐水泥生产管桩。用该方法不仅可以利用冶金渣、粉煤灰,而且可以降低水泥的掺量,提高管桩混凝土的早期强度和后期强度,可以节约资源、降低能耗,具有很好的经济效益和社会效益。

1054

1054

0

0

本实用新型公开了一种粉末冶金压机自动取料机械手,包括机台主体、夹取机构、旋转放料机构和滑料托盘,其中,夹取机构和旋转放料机构相近,且分别固定在所述机台主体相邻的两个侧面上,所述滑料托盘与所述旋转放料机构连接。本实用新型的粉末冶金压机自动取料机械手,用于粉末冶金产品取出,提高了效率,保障了质量,降低了员工操作风险,同时尽可能地提高生产效率。

855

855

0

0

本发明公开了一种粉末冶金气门导管及其制备方法,涉及粉末冶金技术领域,气门导管由以下质量份数的各个组分制备而成:铁粉80-99份、金属锡粉3-8份、石墨粉5-10份、金属铜粉5-12份、硫化镉2-5份、金属镍粉5-10份、纳米氧化铕1-3份、二氧化锰5-10份、铝粉3-10份、氮化硼4-7份和聚四氟乙烯3-8份。一种粉末冶金气门导管的制备方法,包括混合、模压、高温煅烧、蒸汽处理、浸油处理和整形处理。本发明提供的粉末冶金气门导管具有优良的防锈性能,同时内壁润滑性能优良,整体机械性能稳定,具有良好的抗压强度和断裂韧性。

1059

1059

0

0

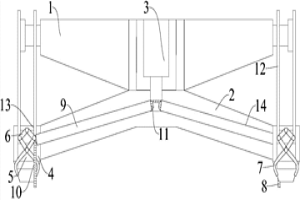

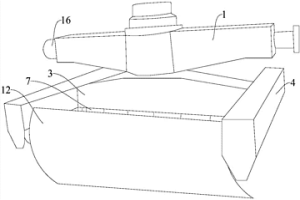

本实用新型涉及冶金用具技术领域,尤其是一种具有侧向升降式机构的冶金吊具,包括顶部连接横梁、固定在顶部连接横梁下端的底部连接横梁和固定在顶部连接横梁中间端的纵置电机。本实用新型的一种具有侧向升降式机构的冶金吊具通过在底部连接横梁内部开设内置斜置传动杆的内部装配孔,在底部升降框内部纵向螺纹连接有纵置外螺纹传动杆,利用斜置传动杆两端和纵置外螺纹传动杆顶端的锥形传动齿轮头传动连接,通过纵置电机带动斜置传动杆和纵置外螺纹传动杆同步旋转,从而控制底部升降框在侧向收纳框内部升降,真个吊具升降结构主要集中在两侧,不会占用中部空间,对吊装件的结构要求不高,适用范围更加广泛。

918

918

0

0

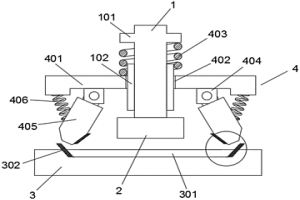

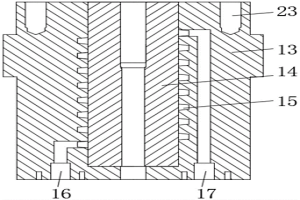

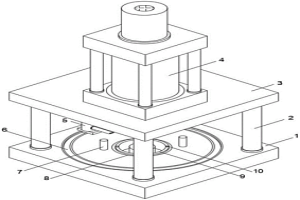

本实用新型公开了一种粉末冶金模具的冲头机构,属于粉末冶金技术领域。一种粉末冶金模具的冲头机构,包括冲杆、上模、下模及夹持定位组件,上模固设于冲杆下端,下模设置于上模正下方,夹持定位组件套设于冲杆外侧,且夹持定位组件下端与下模滑动接触。本实用新型结构设计简单合理,功能强大,通过在冲杆上套设夹持定位组件,及在下模的模槽内对称设置两个导向板,使得将模具放入模槽后受夹持定位组件校核后,定位更加快速、准确,且无需人工操作,避免了传统需要人工手动校准模具的位置,不仅费时费力,且具有一定的安全隐患的问题。

902

902

0

0

本实用新型公开了一种粉末冶金用细粉碾磨装置,包括平台,所述平台的底部固定连接有支撑柱,所述平台的上表面固定连接有隔板,所述隔板的侧面固定连接有支撑圆环,所述支撑圆环的内壁固定连接有滤网,所述支撑圆环的底部固定连接有出料板,所述出料板的背面固定连接有保护板,所述保护板的上表面固定连接有防溅板,所述支撑圆环的上表面固定连接有固定板,所述固定板的侧面固定连接有固定杆,所述固定杆的顶端固定连接有托板,所述托板的上表面活动连接有磨盘。该粉末冶金用细粉碾磨装置,通过设置固定板、固定杆、托板和磨盘、圆杆、圆盘、横杆、连杆、固定盘、电动机、支撑连杆和支撑杆,达到粉末冶金便于细粉碾磨的效果。

1094

1094

0

0

本发明公开了一种制造齿轮圈的粉末冶金及其制造齿轮圈的工艺,将基础铁粉和碳粉按质量比100∶0.3均匀混合成粉末冶金,经搅拌—成形—烧结—整形—热处理—振动研磨—油浸包装制成齿轮圈。本发明的优点是通过成分配比得到适合齿轮圈的粉末冶金,使制得的齿轮圈产品韧性、抗压强度等性能指标提高,制造过程稳定性强、可靠性强,次品率低,减少生产损失。

1149

1149

0

0

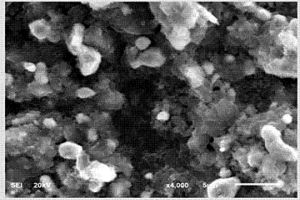

本发明公开了一种冶金粉尘原位制备铁‑活性炭复合材料、方法及应用,本发明中的冶金粉尘制备铁‑活性炭复合材料的方法,通过原位反应制备铁‑活性炭复合材料,通过调节球磨时间、球径比、球料比及原位反应过程中的温度、时间和活化剂用量来调节复合材料中铁和活性炭的参数,将上述的铁‑活性炭复合材料应用于污水处理过程中,具有良好的吸附污水杂质的效应,本发明所用原材料来自于冶金固体废弃物,这既减小了废弃物对环境的污染,又实现了废弃物的资源化和功能化。

1137

1137

0

0

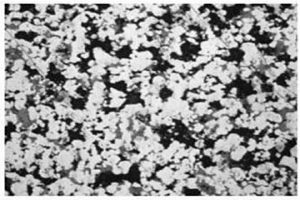

本发明公开了一种锡青铜铁基粉末冶金及其含油轴承的制备方法,该粉末冶金包括以下重量百分比组分:铁粉57%~59%,锡青铜粉39%~41%,铜包石墨粉1.9%~2.1%;上述制备方法包括以下步骤:(1)将上述粉末冶金混粉;(2)成形,将毛坯表观密度控制在6.0~6.4g/cm3;(3)烧结,烧结温度为890~910℃,烧结时间为22~28分钟;(4)整形,控制径向整形余量,内外径双边余量0.01~0.03mm;(5)使用含游离石墨的润滑油对轴承进行真空含浸;通过本制备方法,在降低成本的同时,提高了产品的径向压溃强度和表面硬度,使产品有较好的耐磨性。相比常规锡青铜材料,使用本制备方法后,材料成本降低50%,零件成本降低20%,压溃强度提高30%,硬度提高50%,PV值测试等同于锡青铜。

1179

1179

0

0

本发明公开了一种粉末冶金行星齿轮传动轴的制造方法,包括以下步骤:(1)混合粉末;(2)压制;(3)烧结;(4)加工;(5)热处理;(6)光整;本发明通过改变粉末冶金模具的结构,压制时增加了压坯的行星轮盘厚度,使压坯的行星轮轴孔为盲孔;烧结成形后从安装行星轮的另一侧加工去除行星轮盘锁增加的余量厚度,从而达到零件设计对行星轮轴孔的形状和尺寸要求。本发明的制造方法将行星轮轴孔通过粉末冶金直接压制而成,不仅保证尺寸和形状位置的精度,而且提高了压坯在行星轮轴孔周围的密度均匀性,避免了烧结时的裂纹等缺陷。

883

883

0

0

本发明公开了一种粉末冶金泵壳体的制造工艺,具体制造工艺步骤为:1)混合粉末、冷压成型;2)烧结处理;3)蒸汽处理;4)机加工处理。本发明的粉末冶金泵壳体的制造工艺,用于多种泵的缸体外壳制造,利用了粉末冶金模具可一次性成型高精度复杂形状的特点,大幅减少了机加工量,提高生产效率,降低能耗等优点从而达到取代传统铸造方式生产该类型产品的目的。

941

941

0

0

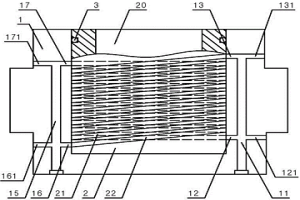

本发明公开了一种制作方便、并且可以比较均匀地冷却模芯中的粉末冶金件的水冷式粉末冶金模,包括:模套和设置在模套中的模芯,模套中设置有进水通道和回水通道,模芯的外壁上设置有两个相互独立的螺旋状的并排绕行的冷却槽即第一冷却槽和第二冷却槽,第一冷却槽和第二冷却槽与模套内壁分别形成第一冷却通道和第二冷却通道,第一冷却通道的进水口与第二冷却通道的回水口位于所述模芯的一端,第一冷却通道的回水口与第二冷却通道的进水口位于所述模芯的另一端,第一、第二冷却通道的进水口与所述的进水通道相连通,第一、第二冷却通道的回水口与所述的回水通道相连通。该粉末冶金模中的模芯可以得到较为均匀的冷却。

1165

1165

0

0

本实用新型公开了一种有效规避高温拉伤的粉末冶金冷却模具,涉及粉末冶金技术领域,该有效规避高温拉伤的粉末冶金冷却模具,包括加工台,加工台的中部固定连接有成形中模,成形中模由模具套和模芯组成,模芯固定连接在模具套的中部,模具套和模芯的连接处开设有螺旋水道,模具套的底部一端开设有进水口,模具套的底部另一端开设有出水口,进水口上固定连接有进水管,进水管的一端固定连接有循环水泵。该有效规避高温拉伤的粉末冶金冷却模具,通过螺旋水道、循环水泵和水箱之间的配合设置,能够将冷水在模芯外侧循环,对模芯达到了降温的作用,这样能够减少模仁和冲子的磨损、拉伤及夹模,提高了模芯的寿命,降低了加工成本。

829

829

0

0

本实用新型公开了一种加热效率高的冶金炉,涉及冶金设备技术领域,包括主体、支撑架、载物台、液压缸、转动板、第一伺服电缸、炉体、加热电阻层、连接柱、炉盖、隔热保温层、真空腔、第一传动轴、电机、第二传动轴、搅拌杆、连接块和第二伺服电缸。本实用新型通过设置载物台、液压缸、转动板和第一伺服电缸,起到了提高使用效果的作用,可以将金属溶液快速倒出,且避免了手动进行开合的操作,提高了工作效率和安全性,还通过设置第一传动轴、连接块和搅拌杆,起到提高加热效率的作用,可以对熔化的金属进行混合,避免出现受热不均匀,使处于熔化盲区的金属无法被快速熔炼的情况发生,降低了熔炼的时间,提高了冶金成品的质量。

847

847

0

0

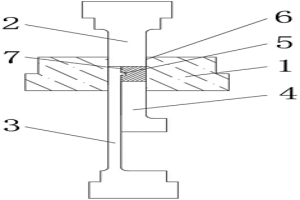

本实用新型公开了一种供粉末冶金使用的侧向槽一体成型模具,涉及模具技术领域,该供粉末冶金使用的侧向槽一体成型模具,包括中模,中模的顶部活动连接有上冲,中模的底部活动连接有侧向成型冲,侧向成型冲的一侧固定连接有下冲,侧向成型冲的一端固定连接有凸起,中模的中部开设有通孔,上冲和下冲之间贴合连接有零件,侧向成型冲的一侧两端均开设有槽口,槽口的一侧开设有滑槽,滑槽的内部活动连接有卡杆。该供粉末冶金使用的侧向槽一体成型模具,通过上冲和下冲的配合能够便于零件的形成,侧向成型冲和凸起能够减少对零件铣削产生的费用,减少工艺而提高效率,另外还能够解决铣削产生的毛刺,夹伤等情况。

1038

1038

0

0

本发明提供了一种电力机车用粉末冶金闸瓦的制备方法,包括:将铁粉、铜粉、天然石墨、添加剂和润滑剂均匀混合制得预混料,将预混料置于模具中进行压制制得瓦片状粉末冶金闸瓦摩擦块坯料,对其进行焙烧制得粉末冶金闸瓦摩擦块,然后与钢背进行加压烧结制得闸瓦摩擦块组件,对钢瓦、扣套和挡块进行组合焊接处理制得闸瓦骨架组件,对闸瓦骨架组件和闸瓦摩擦块组件进行组合焊接处理制得闸瓦坯料,对所述闸瓦坯料进行浸清漆和涂漆处理,即得;其中,所述添加剂包括二硫化钼、碳化硅和镍粉;其中,所述润滑剂包括硬脂酸锌和煤油。本发明制备的机车用闸瓦耐热,摩擦系数稳定,衰减小,磨损小、热传导好,并具有良好的物理、化学、力学性能。

842

842

0

0

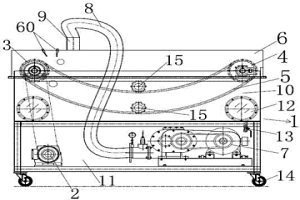

本实用新型公开了一种冶金工件用自动浸油机,包括:浸油槽及工件传送装置,所述工件传送装置包括马达、两个传动轮、及套设于所述两个传动轮上的传送带,所述两个传动轮分别置于所述浸油槽的槽口的两端,所述马达驱动所述两个传动轮运转;所述浸油槽的内壁的中间设有固定挡块,所述固定挡块阻挡所述传送带的一侧,所述传送带沿着固定挡块做曲线运动。通过上述方式,本实用新型冶金工件用自动浸油机,能够代替人工浸油操作,提高生产效率,且产品浸油充分;生产过程中不仅工人不易碰伤发生意外,且产品也不会碰伤受损。

1130

1130

0

0

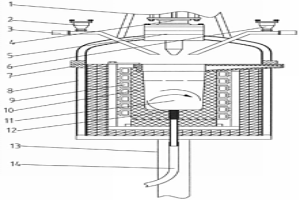

本实用新型涉及太阳能多晶硅等离子精炼装置技术领域,具体说是一种用冶金法制备太阳能多晶硅的精炼提纯炉,该设备采用感应加热与等离子弧双重加热的方式,使金属硅预先形成局部熔池,成为金属硅固体料接受感应加热的起点,同时可以通过等离子弧直接快速熔化精炼所需的混合渣料,而不是通常利用硅液间接熔化渣料的方式,费时耗能;与目前国内外单晶硅、多晶硅炉普遍采用的石墨材质热场的间接式电阻加热方法相比,本实用新型可以用高温陶瓷复合坩埚,或者水冷铜坩埚作为反应器,不仅大大降低了生产成本,也减少了污染,缩短了熔炼时间,同時也解决了无机非金属材料无法采用感应加热的难题,使采用火法冶金手段进行高纯硅的提纯成为可能。

1149

1149

0

0

本实用新型公开了冶金模具领域的一种快拆式陶瓷粉末冶金模具包括底板,底板的上端中部开设有模型腔,模型腔的内腔安装有阴面模具,阴面模具的上端四周开设有多个安装孔,安装孔的内端壁安装有固定螺栓,底板的上端设置有环形滑槽,环形滑槽的表面滑动连接有滑块,通过螺栓连接将现有的陶瓷粉末冶金模具改设为可拆卸的冶金模具,通过螺栓可以快速拆卸安装阴面模具,可压制多种类的成品,令制造的产品更加多样化;且在现有的陶瓷粉末冶金模具四周设置环形导轨,环形滑槽上设有粉末抽吸器,可将模具冲压后内部剩余的陶瓷粉末进行抽吸收集,抽吸后的粉末可储存至储存仓的内腔,进行统一收集再利用,提高了模具压制的生产效率。

971

971

0

0

一种粉末冶金产品用三高频淬火结构,包括定位座结构、喷淋圈、夹爪结构和高频线圈;所述高频线圈包括线圈固定座、线圈连接杆、第一线圈、第二线圈和第三线圈;所述第一线圈、第二线圈和第三线圈结构相同,所述第一线圈包括线圈主体和屏蔽环,所述屏蔽环设置在线圈主体下方。开始淬火工作之前,高频线圈移动到最高位,此时夹爪结构将垂直叠放的三件粉末冶金产品一次性抓取放置到定位座结构上,然后移开,此时高频线圈向下移动到指定位置开始对粉末冶金产品进行高温淬火工作,淬火完成后,高频线圈向上移动,淬火液从喷淋圈中的喷淋孔中喷出,对淬火后的粉末冶金产品进行快速冷却工作,最后由夹爪结构将粉末冶金产品抓取到指定位置进行收料。

727

727

0

0

本发明涉及冶金用具技术领域,尤其是一种具有翻转式底部防护板的冶金吊具,包括顶部连接横梁、中置电动升降机和位于顶部连接横梁下端的顶部升降横梁,顶部升降横梁两端均焊接固定有侧向收纳框,顶部升降横梁下表面开设有中置收纳槽。本发明的一种具有翻转式底部防护板的冶金吊具通过侧向连接框上的纵置控制杆与联动杆上的传动连接轴相啮合传动,根据侧向连接框升降自动控制联动杆外侧端的弧形防护板在吊具正、反面翻转,通过向下翻转在可以在冶金件底部形成一个安全托板,大大提升吊具在吊装和平移过程中的底部安全性。

938

938

0

0

本发明属于粉末冶金领域,本发明公开了一种用于切削刀具的粉末冶金材料及其制备方法,所述的用于切削刀具的粉末冶金材料包括下述重量份的原料:Zn为2.6wt%-4.3wt%、La为0.4wt%-1.5wt%、Ce为0.2wt%-0.7wt%、Cs为0.7wt%-1.1wt%、Mg为2.9wt%-6.1wt%、Zr为0.3wt%-0.8wt%、Rb为0.5wt%-1.0wt%、余量为Fe。制备方法步骤如下:(1)原料高速混合;(2)原料球磨;(3)压制成型;(4)高温烧结:在温度为985-1045℃下烧结,冷却后,为用于切削刀具的粉末冶金材料。

698

698

0

0

本发明公开了一种粉末冶金添加剂,包括:粘合剂、润滑剂、抗磨剂、增强剂和加工助剂,所述粉末冶金添加剂中各成分所占的比重分别为:粘合剂11份~15份、润滑剂5份~8份、抗磨剂3份~5份、增强剂4份~7份和加工助剂2份~4份,所述润滑剂为石蜡粉或者乙撑双硬脂酸酰胺,所述粘合剂为硬脂酸锌和汽轮机油混合而成。通过上述方式,本发明指出的一种粉末冶金添加剂,采用多种助剂按照比例进行混合,有效提高铁基粉末冶金的压坯质量,提升脱模效果,烧制的毛坯结构稳定,耐磨性好,而且易于加工。

1017

1017

0

0

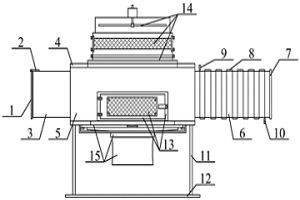

本发明公开了一种可防止异物进入炉腔的粉末冶金烧结炉,包括进料盖,安装座,进料炉体,冶金炉壳,烧结炉内腔,冷却炉体,防护盖,降温盘管,注液帽,排液帽,支撑腿,底部支撑座,免开式防炉腔进异物防护网结构,烟气处理防污染排放机结构和抽拉式碳灰排放收集瓶结构。本发明防异物进入防护网,开启门,合页,固定炉框,旋转柄和旋转挡板的设置,有利于通过防异物进入防护网起到防护作用,可避免异物进入炉腔内部,以往为了便于观察炉内情况,需将开启门打开,极易导致异物进入,而现在的设计无需打开开启门,可通过防异物进入防护网观察情况,避免了异物进入,并且旋转柄和旋转挡板可以锁固开启门,避免无意开启。

722

722

0

0

本发明公开了一种抗热震性陶瓷基复合材料及其粉末冶金制备方法,由以下组分按重量份数配比制成:氮化硅18~42份、硅酸锆6~19份、氧化锆7~18份、纳米氟化钙12~35份、纳米氧化镁7~13份、氧化钛9~18份、石墨烯粉末12~25份、乙酸18~32份、无水乙醇13~26份、去离子水25~55份。本发明制备获得的抗热震性陶瓷基复合材料以氮化硅作为基体材料,掺入多种金属盐,并结合使用粉末冶金方法制备获得的材料具有抗热震性好,且强度高的优点。

1167

1167

0

0

本发明公开了一种铜基陶瓷缸套及其粉末冶金制备方法,由以下原料按重量份数配比制成:铜粉18~31份、纳米氧化铜颗粒13~28份、石墨烯粉末12~25份、氧化钛9~18份、碳化硅14~31份、氮化硅9~15份、二氧化硅10~22份、分散剂5~14份、水22~36份。与现有技术相比,本发明具有以下优点:(1)本发明所述的铜基陶瓷缸套通过粉末冶金方法将金属粉末与陶瓷材料混合均匀,并通过等静压方式制作坯体,因而可以保证制备获得的缸套材质均匀、不易产生裂纹;(2)本发明所述的铜基陶瓷缸套耐磨性、韧性、强度、耐热性和耐腐蚀性较现有技术中的缸套都有了很大提高,且具有较长的使用寿命。(3)本发明所述铜基陶瓷缸套的制备方法工艺简单、耗能少、不会对环境造成污染。

中冶有色为您提供最新的江苏苏州有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!