全部

934

934

0

0

本发明涉及一种RH强制吹氧脱碳的方法,属于钢铁冶金领域。本发明提供一种RH强制吹氧脱碳的方法,即在RH精炼过程中,RH精炼处理5~7min后进行吹氧处理,吹氧量满足:[RH进站氧活度]+吹氧量-[RH进站碳含量]×1.35=(150~300)ppm;并且吹氧过程中,调节真空度为9~11kpa。采用本发明方法,VCD后的碳含量最低为9ppm,采用现有技术即现有脱碳工艺VCD后平均碳含量为18ppm。

810

810

0

0

本发明一种大型熔化炉烟道结构,属于冶金熔化炉领域。目的是提供一种能延长烟气流通线路的大型熔化炉烟道结构。包括烟道,所述烟道包括烟道内壁,烟道内壁包括内顶壁、内底壁、左侧壁和右侧壁,所述烟道内壁包围形成连通熔化炉炉膛与除尘设备的烟道腔;在烟道腔内设有通断烟道腔的控制阀;在所述烟道腔内设有挡墙,所述挡墙由左侧壁延伸至右侧壁;且挡墙的底端安装于内底壁,挡墙的顶端向内顶壁方向延伸,并在挡墙的顶端与内顶壁间设有间距。该一种大型熔化炉烟道结构改变了烟气的流向,延长了烟气在烟道腔的流通路线,同时,使烟道及熔化炉炉膛负压经挡墙和控制阀后逐步衰减,炉膛热量损失得以减少。

797

797

0

0

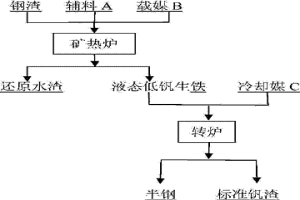

本发明属于冶金及固废综合利用领域,尤其是涉及含钒钢渣尾渣进行提钒的方法。本发明所解决问题的是针对低含钒钢渣的综合利用、价值提升和钒资源回收,提供一个具有高回收率且稳定的回收钢渣中钒、铁的工艺方法,其中钒、铁的回收率均在90%以上。其步骤如下:A、配料:以低钒钢渣尾渣为原料,与辅料A、载媒B配加使用,其重量百分比为:低钒钢渣尾渣40%~65%,辅料A占14%~20%,载媒B占15%~46%;B、各配料加入矿热炉进行还原冶炼,得到低钒生铁和还原水渣;C、将步骤B所得低钒生铁在液态下热装至转炉,加入冷却媒C进行吹氧提钒,得到钒渣和半钢。全程使用固废原料多,流程短,时间快,钒回收率高,不会产生新的固体废物,尾渣零排放,节能环保。

1192

1192

0

0

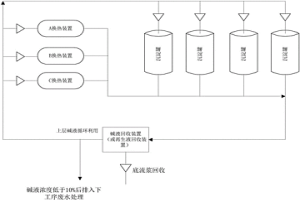

本发明公开了一种提高稀土湿法冶炼中稀土矿转化率的方法,稀土精矿经氧化焙烧后得到稀土焙烧矿,稀土焙烧矿加碱混合均匀后,再进行焙烧,最后得到的焙烧矿经水洗和酸浸后即可。本发明的方法是先将稀土精矿进行焙烧,然后再进行加减焙烧,这样能够有效消除精矿颗粒的表面反应缺陷,使精矿颗粒内部也能反应完全,碱转效果提升,解决了目前转化效率低的问题,同时,基于此方法形成的稀土湿法冶金工艺,可直接在反应罐内一次加酸浸出稀土,在工序上得到了优化,避免了原工艺物料的多次转移,能耗高、生产效率低的问题。

843

843

0

0

本发明属于钢铁冶金领域,具体地说是涉及一种超低磷IF钢的生产方法。超低磷IF钢的生产方法,全程采用无碳钢包,各工序中控制工艺参数:转炉终点控制为:[C]:0.04wt%~0.06wt%,[P]≤0.007wt%,出钢温度:1640-1660℃,终点氧活度0.05%~0.08%,终渣TFe?18~22wt%;钢包精炼结束后钢液顶渣中FeO重量含量为16%~20%,钢液[P]≤0.004%;真空精炼工序中:钢水的a[O]≥A时,真空精炼开始,其中,A=1.3[C]+0.02%。本发明提出了转炉深脱磷和LF精炼脱磷相结合的一种超低磷钢生产方法,可实现成品[C]≤0.003%、[P]≤0.004%的稳定生产,脱磷率高达94%以上。

1259

1259

0

0

本发明公开的是冶金耐火材料技术领域的一种提钒转炉喷补料及其制备方法,提钒转炉喷补料包括下述重量百分比的组分:镁橄榄砂颗粒:55~65%、烧结镁粉:25~30%、广西白泥2~5%、硅尘粉1~3%、高铝水泥3~5%、工业级六偏磷酸钠3~5%。制备时首先选取符合要求的镁橄榄砂、烧结镁粉、广西白泥、硅尘粉、六偏磷酸钠按重量百分比进行称重,然后对物料进行搅拌混匀后吨袋包装即制得提钒转炉喷补料。本发明的有益效果是:利用烧结氧化镁粉、广西白泥、硅尘粉、六偏磷酸钠形成的胶凝体,在喷附初期能很好的包裹镁橄榄砂颗粒料,使得喷附更为均匀、喷附力好、且不易堵塞喷枪,能够延长转炉使用寿命,减少维护成本。

981

981

0

0

本发明属于湿法冶金领域,具体地讲,涉及一种提高钒渣钙化焙烧熟料浸出率的方法。提高钒渣钙化焙烧熟料浸出率的方法,控制硫酸浸出工序如下:向钙化焙烧熟料中添加硫酸,自开始添加硫酸时计,10~15min内快速搅拌状态下加入硫酸使钙化焙烧熟料/硫酸形成的混合浆料的pH值达到2.8~3.2;其中,快速搅拌状态指控制搅拌强度使浸出槽内浆料的翻转速率≥16次/min;待混合浆料的pH稳定在2.8~3.2,降低搅拌强度使浸出槽内浆料的翻转速率在5.5~8次/min,并控制pH恒定在2.8~3.2内直至硫酸浸出工序结束。本发明的提高钒渣钙化焙烧熟料浸出率的方法,实现了提高其钒的浸出率的目的(其浸出率可稳定达到97%以上)。

1084

1084

0

0

本发明属于冶金资源综合利用领域,其公开了一种测定渣样中金属铁质量分数的方法,解决传统金属铁含量检测方案存在的操作复杂、耗时较长、成本较高的问题。该方法包括以下步骤:a、测定已知含铁量为X1的渣样的堆积密度M1,根据公式7.86X1+(1‑X1)Z=M1计算得到纯渣密度Z;b、在测定与步骤a中所述渣样同类型的待测渣样的金属铁质量分数时,首先测定待测渣样的堆积密度M2,然后根据公式X2=(M2‑Z)/(7.86‑Z)计算得出待测渣样中金属铁质量分数X2,其中,Z为步骤a中计算获得的纯渣密度。本发明方法操作简单、设备简单且投入少、成本低、时间快,在不需要严格测定含铁量时,是一种很好的选择,尤其适用于含铁量在60%以下的待测渣样的含铁量测定。

1266

1266

0

0

本发明属于钢铁冶金技术领域,具体涉及一种利用钒钛两相烧结矿进行高炉冶炼的方法。利用钒钛两相烧结矿进行高炉冶炼的方法,其特征在于,其高炉炉料结构为:钒钛两相烧结矿70-100wt%、钒钛球团矿0-30wt%、普通铁矿0-10wt%;其中,普通铁矿为不含钒钛的铁矿石。本发明提供了一种利用钒钛两相烧结矿进行高炉冶炼的方法,该方法成本低廉;利用钒钛两相烧结矿供高炉冶炼钒钛磁铁矿,可实现优化高炉炉料结构,提高高炉炉料的透气性,改善高炉冶炼技术经济指标。

1126

1126

0

0

本实用新型公开了一种冶金物料输送装置,尤其是一种用于冶金物料的卸载漏斗。本实用新型提供了一种避免迎料板损坏的卸载漏斗,包括漏斗主体、进料口以及迎料板,所述迎料板设置在漏斗主体的内壁并且朝向进料方向,还包括主兜料槽,所述主兜料槽设置在所述漏斗主体内壁并位于所述迎料板之下。由于设置主兜料槽,物料在进入到漏斗主体后将主兜料槽充满后并形成一自然斜面,后续物料的冲击将直接作用在自然斜面,工作状况是料打料。由于物料之间的摩擦系数大,物料落下后,有瞬间停滞现象,有序地沿衬板两侧落下,消除了原来物料在漏斗内乱飞溅的现象,使得物料下落速度平稳缓和。这就使得原来的迎料板的到了保护,避免了迎料板损坏。

1032

1032

0

0

本发明涉及结垢的处理方法,特别是钒生产设备表面结垢的处理方法,属于冶金领域。本发明钒生产设备表面结垢的处理方法包括以下步骤:a、测量;b、计算:根据公式除垢剂用量∶(结垢层厚度*设备内表面积)=200~250kg/m3计算除垢剂用量;c、除垢;d、清洗;e、废液回收。本发明钒生产设备表面结垢的处理方法,有效解决了钙化焙烧?酸浸钒液工艺条件下设备结垢问题,确保了生产顺行和提高生产效率。

1115

1115

0

0

本发明涉及采用含硅酸镁的矿物生产镁的方法,属于镁冶金领域。本发明所解决的技术问题是提供了一种采用含硅酸镁的矿物生产镁的方法。本发明方法包括如下步骤:a.将含硅酸镁的矿物熔渣加入真空反应器中,同时加入助剂、还原剂,并控制真空反应器真空度为1000~1200Pa,温度为1300~1600℃至不再有镁蒸气生成;其中,所述的含硅酸镁的矿物熔渣中的镁品位以MgO计为22~26%;所述的还原剂为硅或硅铁,硅或硅铁的用量为硅酸镁中的镁完全还原的理论用量的1.1~1.7倍;所述的助剂为氧化钙或碳酸钠,助剂的加入量为按重量计使反应体系中的(CaO+MgO+Na2O)/SiO2=0.7~1.2;b.收集镁蒸气、冷凝,得到结晶镁。

1125

1125

0

0

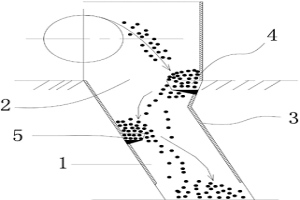

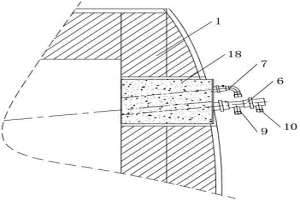

本发明涉及火法冶金技术领域,针对现有的火法冶金烟道中结瘤严重、且烟道结瘤清除效率低、安全性低等问题,公开了一种火法冶炼炉用排烟装置及烟道中铁质瘤的消除方法,在冶炼过程中,从放料口投入除渣剂,所述放料口位于所述铁质瘤远离所述烟道出料口的一端;所述除渣剂包括SiO2、Cu2O、CuO的一种或多种;所述火法冶炼炉用排烟装置,包括顺次连通的物料传送带、炉衬和烟道,所述炉衬顶部开设有除渣剂放料口,所述除渣剂放料口位于所述下料口与所述出料口之间。通过除渣剂放料口投放SiO2、Cu2O、CuO等粉状的除渣机,除渣剂随上升烟气进入烟道与结瘤接触并反应,得到结构疏松、附着力低的Fe2SiO4、CuFe2O4、CuFe2O4等产物,使其可以从烟道内管壁上自然脱落。

1227

1227

0

0

本发明涉及综合利用含镍蛇纹石矿的方法,属于镁、镍冶金领域。本发明方法包括如下步骤:a、按重量份取含镍蛇纹石80~110份,碳酸钠2~3份,C质还原剂4~25份,混匀,造球得到球团矿;b、a步骤所得球团矿于700~950℃焙烧1~3h;c、冷却、破碎,磁选,得到镍精矿;d、镍精矿与C质还原剂混合,电炉冶炼,得到镍铁和含硅酸镁的矿物熔渣;e、将含硅酸镁的矿物熔渣加入真空反应器中,同时加入助剂、还原剂,并控制真空反应器的真空度为1000~1200Pa,温度为1300~1600℃至不再有镁蒸气生成;f、收集镁蒸气、冷凝,得到结晶镁。

1237

1237

0

0

本发明提供了一种电铝热法生产钒铁的方法。该电铝热法生产钒铁的方法包括:a)配混包括钒氧化物、铝粒、铁屑和石灰的冶金原料;b)将一部分冶金原料加入电弧炉中进行冶炼,并在冶炼渣中的V含量不大于0.5%时出渣;c)将另一部分冶金原料加入电弧炉中进行冶炼,并在冶炼渣中的V含量不大于0.5%时出渣;d)将五氧化二钒和石灰加入电弧炉进行精炼,并在钒铁合金液中的铝含量不大于1.5%时出钒铁合金液和含钒富渣。根据本发明的电铝热法生产钒铁的方法可以提高钒的收得率并可以有效地控制钒铁中的铝残余量,此外,可以提高钒铁的单炉产能。

1027

1027

0

0

本发明提供了一种含钒钛铁水的脱硫渣改性剂和脱硫方法。所述脱硫渣改性剂的成分按总重量100份计包括85~90份的湿法提钒冶金炉渣和10~15份的萤石,其中,湿法提钒冶金炉渣的成分按总重量100份计包括45~55份的Al2O3、25~35份的MgO、2~5份的CaO、以及10~15份的V2O5。所述脱硫方法使用脱硫剂对含钒钛铁水进行脱硫处理,并且将如上所述的脱硫渣改性剂加入含钒钛铁水铁水中。本发明的有益效果包括:能够降低脱硫渣的熔化温度及粘度,促进渣铁分离,有助于降低扒渣铁损;并且原料来源充足、成本低。

1179

1179

0

0

本发明涉及一种冶金用机械搅拌喷吹脱硫搅拌器,包括搅拌轴和连接在搅拌轴下面的搅拌头;在搅拌头的外侧,沿周向设置有多个搅拌叶片,相邻搅拌叶片之间的夹角相同;在搅拌轴上设置有直通吹气通道,在部分或全部搅拌叶片内设置有斜向下的分流管道,每个分流管道与直通吹气通道连通,形成喷吹气体通道;每个分流管道的末尾形成喷吹口。本发明将脱硫剂喷吹孔设置在对称搅拌桨叶的最外沿壁面,气泡产生位置与中心漩涡区域有一定的距离,可以减少脱硫剂气泡聚集,降低气泡长大的概率,以增大气液反应面积,延长气液反应时间,增加脱硫反应的效率。

1055

1055

0

0

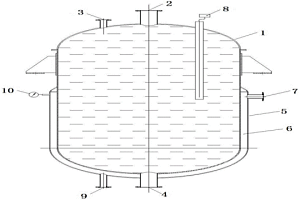

本实用新型公开了一种用于冶金湿法分离的萃取料液加热罐,包括密封罐体,所述密封罐体的上端开口设有料液出口和排气口,下端设有料液进口,所述密封罐体的外周身套设有外壳体,所述外壳体的边缘与密封罐体的外周身密封连接,外壳体与密封罐体的外周身之间存在间距形成具有封闭结构的热交换腔,所述料液进口穿过所述热交换腔,所述热交换腔上设置有传热介质进口,密封罐体通过热交换腔给萃取料液加热。通过采用隔层加热的方式,其不会对料液起到稀释的作用,也不会出现受热明显不均的问题,既解决了萃取槽蒸汽加热导致局部温度过高而发生烫烂串级的问题,又避免了其他设备设施严重腐蚀发生触电的问题。

799

799

0

0

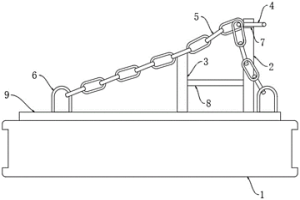

本实用新型涉及一种冶金用磁盘吊更换装置,所述更换装置包括磁盘吊,所述磁盘吊的上表面设有第一支架和第二支架,所述第一支架的高度高于第二支架的高度,所述磁盘吊上设置有多条铁链,多条所述铁链的上端共同连接有一个吊环,所述吊环放置在第一支架上。本实用新型通过将吊环放置在第一支架上内,由于吊环的右端露出,工作人员通过吊车操控吊钩将吊环勾起,从而勾起磁盘吊,能够带动磁盘吊在空中移动,使对磁盘吊的更换更加简单轻松,不需要两三个人配合将吊环悬挂在吊钩上。

1228

1228

0

0

本发明公开了一种冶金渣罐喷灰方法,包括:当检测到驶往喷灰口且处于下行状态的目标机车时,判断目标机车的整个机头是否通过喷灰口完成;下行状态包括准备装渣状态和卸渣完毕状态;目标机车为装有渣罐的机车;喷灰口为预先设置在目标机车的行驶路径的喷灰系统的喷灰口;确定目标机车的整个机头通过喷灰口完成时,控制喷灰口依次给目标机车的各渣罐的罐底喷灰。应用本发明实施例所提供的技术方案,可以有效减少漏喷,喷量少及喷出罐体外洒满铁路的现象,较大地降低了粘罐甚至死罐现象的发生,有效解决了渣罐周转紧张问题,避免了对生产组织的影响。本发明还公开了一种冶金渣罐喷灰装置、设备及存储介质,具有相应技术效果。

781

781

0

0

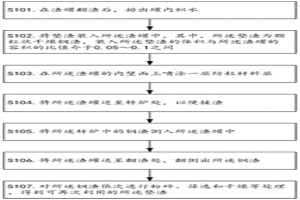

本发明涉及冶金技术领域,公开了一种防止冶金渣罐粘结的方法,具体包括:在渣罐翻渣后,排出罐内积水;将垫渣装入所述渣罐中,其中,所述垫渣为颗粒状干燥钢渣或熔融态钢渣,装入所述垫渣的体积与所述渣罐的容积的比值介于0.05~0.1之间;在所述渣罐的内壁面上喷涂一层防粘材料层;将所述渣罐送至转炉处,以便接渣。由此提供了一种新型防止冶金渣罐粘结的工艺方案,可以通过在接渣前装入的垫渣,在渣罐内底面上形成一层低成本的、较厚的且能有效防止渣罐底部粘渣的钢渣隔垫层,保障最终的翻倒效果,进而可缩短接渣转运的作业时间,提高作业效率,降低安全风险。

775

775

0

0

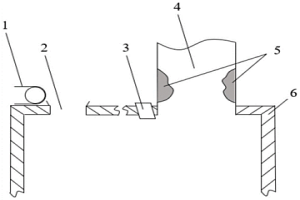

本实用新型公开了一种冶金炉窑燃烧结构,涉及金属冶炼技术领域,包括冶金炉窑、安装在冶金炉窑上的耐火砖;所述耐火砖上开设有与冶金炉窑内部连通的火检通道、环氧枪通道、天然气枪通道和点火枪通道;所述火检通道、环氧枪通道、天然气枪通道均倾斜设置,且火检通道、环氧枪通道、天然气枪通道的高端位于冶金炉窑外壁,火检通道、环氧枪通道、天然气枪通道的低端位于冶金炉窑内壁;所述天然气枪通道安装有天然气枪,环氧枪通道安装有环氧枪。本实用新型有效防止喷溅起的铜水残留在火检通道、环氧枪通道、天然气枪通道内,有效防止窜管回火的安全隐患,同时降低了维护工作人员的劳动强度。

1018

1018

0

0

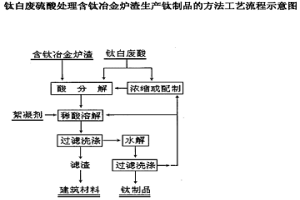

本发明涉及硫酸法生产钛白粉产生的废硫酸的利用方法,同时涉及含钛冶金炉渣中二氧化钛的处理回收工艺方法。工艺步骤包括:钛白废硫酸或经配制、废硫酸分解含钛冶金炉渣、低浓度废硫酸溶解出二氧化钛、稀钛液提取钛制品、滤渣用作生产建材的原料。本发明的优点在于:利用两种工业废弃物生产高附加值的钛制品;提取钛制品后产生的低浓度废硫酸循环使用;整个工艺过程没有废酸排放,有利于环境保护,社会效益和经济效益显着。

1300

1300

0

0

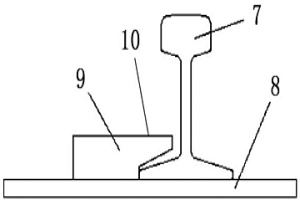

本实用新型提供了一种火法冶金渣道轨道压轨装置及火法冶金渣道。所述压轨装置包括主体块、连接件、突出压轨部和钢轨轨底容纳部,其中,所述主体块的底表面紧贴钢轨基础的顶表面设置;所述连接件将主体块与钢轨基础固定连接;所述突出压轨部一体化地形成在主体块的一侧并与主体块共顶表面,并且突出压轨部的底表面为能够与钢轨轨底的上表面倾斜度匹配的斜面;所述钢轨轨底容纳部由主体块的所述一侧、突出压轨部的底表面和钢轨基础的顶表面围成,以容纳钢轨轨底的一部分。本实用新型的优点包括:不会松动、不容易被装载机碰掉,能够保证压轨安全可靠。

1266

1266

0

0

本实用新型涉及一种阳极炉用烟气冷却净化系统,属于烟气冷却净化装置技术领域,其特征在于:包括炉体、塔体,由下至上依次设置在塔体内的浆液池和引流板,引流板固定设置在塔体内,并将塔体分隔为下喷淋层和上喷淋层;塔体的顶端开设有出烟口,塔体的侧面开设有与下喷淋层相通的的进烟口;引流板上设置有多个引流孔,引流板朝下凸出设置;上喷淋层的内壁固定有多个喷水管;引流板的下端连接有石灰粉末喷洒器;炉体的一端开设有排烟口,排烟口连接有输气管,输气管的另一端与进烟口相连。本实用新型的有益效果是:提高脱硫效率,脱硫更彻底;且输气管缠绕炉体设置,可充分利用烟气的余热,起到保温作用,节省能源,能耗更低。

931

931

0

0

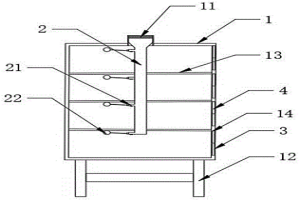

本实用新型属于稀土加工技术领域,尤其为一种稀土加工生产用多级沉淀罐,包括用于多级沉淀的沉淀仓,所述沉淀仓的内部设置有用于空间划分的内部隔板,三个所述内部隔板垂直等距分布在所述沉淀仓的内部,所述沉淀仓的内部设置有用于输送管道;水平线上升至一定高度后浮球阀自动关闭进水口停止向分流管对应的沉淀空间内输送液体,浮球阀关闭后的每一层均为独立密封的沉淀空间,随着一层一层的向上递增输送,等液体输送至最顶部一层后,最底层的液体已经沉淀完成,通过滑动对应层的移动排水槽内的滑动挡水板进行排水,将沉淀后的液体排出,这就完成了对稀土的沉淀,这样一次向上的所有沉淀空间均完成了沉淀,这样有效的提高了沉淀的效率。

1082

1082

0

0

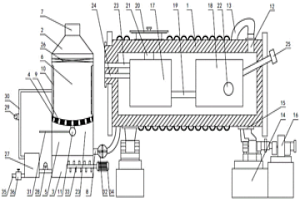

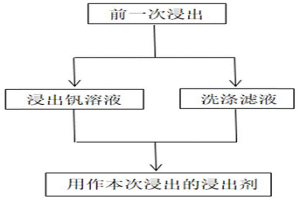

本发明提供了一种提高钒渣钙化焙烧熟料浸出溶液中的钒的浓度的方法,用浸出剂对钒渣钙化焙烧熟料进行多次浸出直至得到一定浓度的浸出钒溶液,每次浸出后得到浸出钒溶液和浸出残渣,浸出残渣经洗涤后得到洗涤滤液,其中,将前一次浸出得到的浸出钒溶液和洗涤滤液混合后用作本次浸出的浸出剂,本次待浸出钒渣钙化焙烧熟料不同于前一次待浸出钒渣钙化焙烧熟料,以及,在每次浸出时,钒渣钙化焙烧熟料与浸出剂按照预定质量比进行浸出。本发明的技术方通过提高钒液浓度,确保钒稳定的浸出效果,有效降低生产能耗,减少废水处理量,从而降低单位氧化钒加工成本,减轻劳动强度,并且工艺流程简单和方便操作,可进一步推广应用于国内外同行业生产。

794

794

0

0

本发明涉及采用含硅酸镁的矿物生产镁的方法,属于镁冶金领域。本发明所解决的技术问题是提供了一种采用含硅酸镁的矿物生产镁的方法。本发明方法包括如下步骤:a.将含硅酸镁的矿物熔渣加入真空反应器中,同时加入助剂、还原剂,并控制真空反应器真空度为1000~1200Pa,温度为1300~1600℃至不再有镁蒸气生成;其中,所述的含硅酸镁的矿物熔渣中的镁品位以MgO计为22~26%;所述的还原剂为硅或硅铁,硅或硅铁的用量为硅酸镁中的镁完全还原的理论用量的1.1~1.7倍;所述的助剂为氧化钙或碳酸钠,助剂的加入量为按重量计使反应体系中的(CaO+MgO+Na2O)/SiO2=0.7~1.2;b.收集镁蒸气、冷凝,得到结晶镁。

北方有色为您提供最新的四川凉山彝族自治州有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日