全部

999

999

0

0

本发明涉及一种耐磨件用多元锰铝青铜新材料, 具有高强度、高韧性、高硬度和高耐磨性。铸态: σb=750~900MPa、σ=15~25%、αk=100~ 200J/cm2,且可通过热处理来全面提高其性能。特 别适用于恶劣环境:温度高、粉尘大、润滑差、负荷大、 冲击大、磨损严重,如冶金设备用耐磨铜件:轧机万向 接轴铜滑块、钳吊导板、剪切机衬板、轴瓦、轴套、螺母 等。可以通用材料提高寿命3~6倍。

946

946

0

0

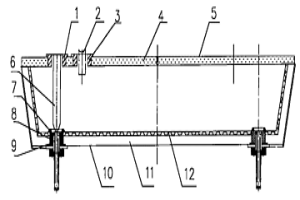

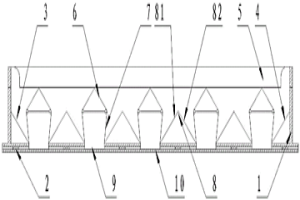

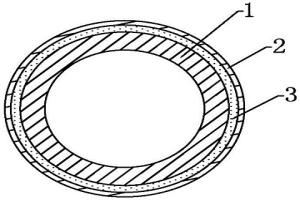

本发明涉及一种耐磨杆件复合材料及其制备方法,它成本较低,加工方便,耐磨性好,可制作用于各种工况的筛板,也可用于其他领域。它主要由芯部的金属杆件和其周围沿杆件长度方向设置的耐磨合金层组成,两者间冶金结合;耐磨合金层的厚度为1mm~10mm。?

1099

1099

0

0

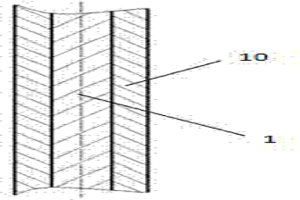

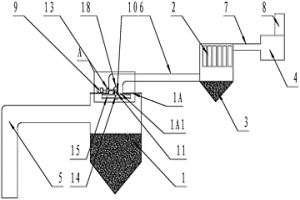

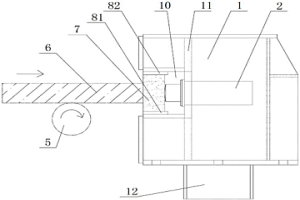

本发明提供一种富氧底吹双口放锍倾斜熔炉,涉及有色冶金领域,包括炉体、进料口、低位放锍口、放锍口、出渣口、烟尘道、氧枪、富氧空气、铜锍、矿渣液和矿料。其特征是炉体纵向小角度倾斜,氧枪呈双排、错位交叉布设,氧枪间距从始端向终端渐次缩小,低位放锍口、放锍口、出渣口均设置于炉体终端端面。本发明和现有技术相比,设计合理、结构简单、富氧空气与铜锍混合均匀,反应迅速剧烈,各种离子游离度高,沉降分离时间长、空间大,具有能耗低,适用矿料宽范,多金属捕集率高、降低冶炼成本,提高冶炼效率等优点。因而具有很好的推广使用价值。

1087

1087

0

0

本发明公开了一种更换钢包耳轴的工艺方法,其包括以下步骤:将切除钢包耳轴伸出钢包部位;刨掉两者连接处焊缝;对耳轴端面用氧-乙炔火焰加热,使之融化;用高压吹氧管对融化点进行吹氧,直至吹出孔;对耳轴部位进行冷却,耳轴与包体产生间隙;敲打耳轴,将耳轴与包体分离。本发明提供了一种方便快捷的分离钢包包体与耳轴的工艺方法,是一种较为先进的过盈配合的机械零部件维修拆卸技术,在冶金机械行业具有很大的利用价值。

1026

1026

0

0

本发明属于合金材料,一种高耐磨性能的新型锰钢。它是在高碳高锰钢中复合添加稀土钼或钒、钛等合金材料,通过弥散处理,获得固溶强化了的奥氏体基体上弥散分布着球形第二相耐磨质点的金相组织。该材料不仅在非强烈冲击工况下具有优良的耐磨性能,而且在强烈冲击工况下同样具有优良的耐磨性能。其生产工艺简单,成本较低,材料来源丰富。是制造冶金、矿山、建筑、建材机械设备耐磨另件的良好材料。

711

711

0

0

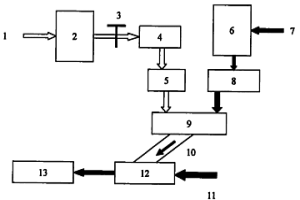

一种在水泥回转窑预分解炉利用钢铁生产中富余煤气的方法,属于水泥熟料煅烧生产技术领域。包括煤气的稳压、输送工艺,和煤气在分解炉内的燃烧加热工艺,将煤气充分燃烧用于水泥生料的预分解过程。可分别采用冶金生产过程中富余的焦炉煤气、高炉煤气、转炉煤气、混合煤气作为燃料替代煤粉进行生料中碳酸盐的分解。这既可以减少燃煤所造成的环境污染问题,而且可提高钢铁企业富余煤气利用率,减少煤气的外排,具有较好的经济效益和社会效益。

875

875

0

0

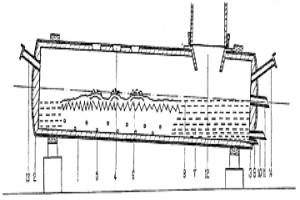

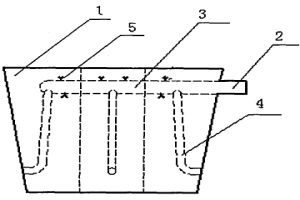

本发明涉及一种防止开浇下流的板坯中间包及其制备方法,属于钢铁冶金板坯连铸中间包技术领域。本发明提供一种上水口的接钢口设计不高于水口座砖,而采取一种解决中间包包盖上的耐材、熔渣脱落问题和防止中间包脱落到包底的耐材、熔渣进入中间包上接钢口的方法。其特征在于,在中间包包盖安装塞棒及烘烤器的开孔部位分别设计制作两个结构相同、大小不同的预制件1和3,取代原开孔部位的围板及浇注料,在中间包上水口接钢口周围用涂抹料修砌一个圆台形围堰7。本发明解决了中间包包盖内衬的耐材及粘附的熔渣脱落和堵塞上水口问题而导致的板坯中间包开浇下流、失控事故,提高了上水口和中间包的使用寿命,适用于塞棒控制的各类连铸中间包。

1142

1142

0

0

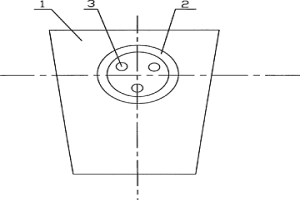

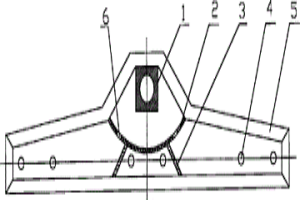

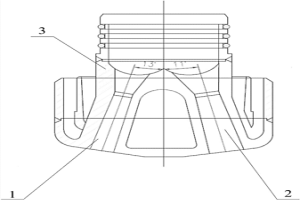

一种异型坯连铸机中间包控流装置,属于钢铁冶金中异型坯连铸中间包工艺技术领域。包括稳流器1、导流板2、挡渣坝3,稳流器1由外壳7、底板9和内腔壁8组装而成;导流板2采用弧形整体结构、两侧开设梯形槽6、上沿高出稳流器120~150MM;挡渣坝3定位于中间铸流的两水口4与导流板2的梯形槽6之间的中间位置,呈“八”字形安装。本实用新型优化了异型坯中间包内钢水流场,促进了夹杂物的上浮排除,实现了钢水温度的均匀分布,减少了因中间流温度高造成的漏钢停浇和铸坯质量缺陷;使中间包使用寿命达到36小时以上,减少了中间包注余和铸坯切头、切尾增多,进一步提高了异型坯合格率,达到99.7%以上。

1019

1019

0

0

本发明涉及一种用非调质带钢制造淬火硬化钢输送带的方法。此前这种输送带是用已调质带钢制造的,价格昂贵,组焊的宽带容易变形。本发明以大量生产的非调质带钢为材料,成型后经在线淬回火处理得到必要的均一的组织与性能,同时在淬火温度区产生3%以下的均匀伸长变形以消除加工应力并校平。这样制造的输送带成本较低,使用寿命提高,能够在食品、化工、冶金、机械、木材等方面得到广泛的应用。

813

813

0

0

本发明公开了一种转炉用六孔异夹角氧枪头,包括喷头本体,所述喷头本体上设置有六个喷孔,其中三个所述喷孔的孔径大于另外三个所述喷孔的孔径,孔径较大的三个所述喷孔的轴线与所述喷头本体的轴线夹角为11度,孔径较小的三个所述喷孔的轴线与所述喷头本体的轴线夹角为13度。通过调整氧枪喷头夹角和喷孔直径,增加气体流股和金属接触面积,减少金属喷溅,提高脱磷效率,改善喷头冶金效果。相比现有的转炉功能供氧喷头,本发明提供的转炉用六孔异夹角氧枪头具有以下优点:1、喷头在供氧时,氧气流股与金属液面接触出面积增大,熔池中反应均匀,改善冶金效果;2、炉渣中(FeO)含量控制精准度高,转炉操作稳定性提高;3、氧气利用率高。

900

900

0

0

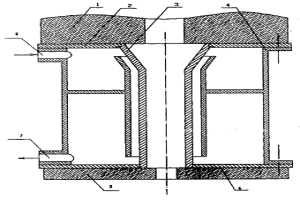

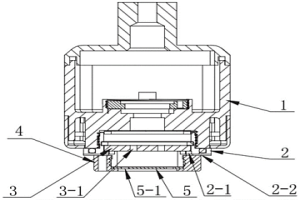

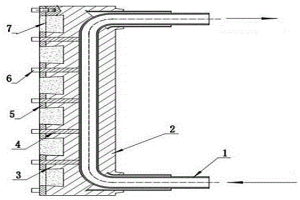

本发明公开了一种调整钢水过热度的方法以及水冷浇注水口装置。属于冶金浇注设备技术领域。其特征是让钢水通过带循环水换热器的水冷浇注水口流入结晶器,浇注过程中能够适度降低钢水过热度。带循环水换热器的浇注水口的基本结构由水口壁、水冷套、上下端盖、开浇滑板五部分组成。水口壁安装在上下端盖之间与水冷套构成容纳冷却水的密闭腔室,水冷套上设有进水口和出水口,使冷却水形成通道。优点,一是能够适度降低进入结晶器的钢水过热度。二是水口不结瘤套眼堵塞,铸流稳定。三是可以重复使用,寿命长。

716

716

0

0

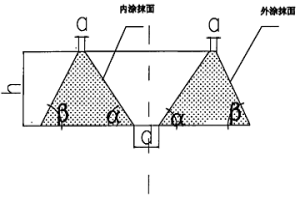

本发明涉及一种用于板坯中间包的圆台形围堰及其制备方法,属于钢铁冶金板坯连铸中间包技术领域。圆台形围堰由镁质涂抹料涂抹而成,纵剖面结构为梯形,横剖面形状为圆形或椭圆形,下台定位于中间包上水口座砖的上表面壁厚的1/3~1/2处,内涂抹面的斜度Α为60°~70°上台涂抹料厚度A为30~50MM,外涂抹面的斜度Β为60°~70°,围堰高度H为200~250MM。待中间包工作衬施工完毕后,把围堰施工胎膜下部的定位管插入中间包上水口眼内,用泥抹子在胎膜外部用涂抹料抹成圆台形围堰。本发明可解决中间包包盖、包衬上脱落的耐材、熔渣堵塞上水口而导致的开浇下流、失控事故,适用于塞棒控制的各类连铸中间包。

924

924

0

0

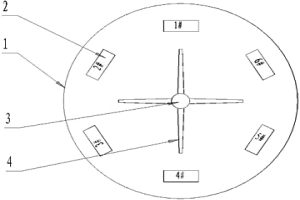

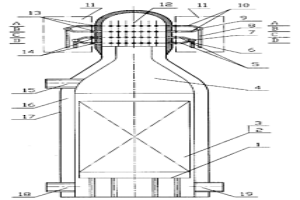

本发明公开了一种种分槽降温设备,属于换热设备,特别是用于冶金氢氧化铝种分槽的降温装置。该种分槽降温设备,包括种分槽、安装在种分槽中心轴上的搅拌装置,其特征是:至少3台浸没式换热器按照圆形阵列分布在搅拌装置周围,浸没式换热器主中心面与种分槽中心轴夹角为45度。本发明将前后管箱为弧形的浸没式换热器按照圆形阵列分布在搅拌装置周围,浸没式换热器主中心面与种分槽中心轴夹角为45度。按照圆形阵列分布在搅拌装置周围,浸没式换热器采用全焊接板式设计,各板组之间间隙较宽,既可以有效地提高了换热效率及密封性,又可以降低换热器对种分槽内溶液流动的阻力,利于氢氧化铝的结晶析出,提高了产出率。

963

963

0

0

本发明公开了一种钢铁中合金元素成分分析用多元素标准溶液及制备方法,属于冶金分析技术领域。该溶液中所含元素及含量为,铝0.01mg/mL、铬0.05mg/mL、铜0.05mg/mL、锰0.20mg/mL、镍0.05mg/mL、钼0.05mg/mL、钒0.05mg/mL、钛0.05mg/mL和磷0.005mg/mL;溶液介质为质量百分浓度为5%的HCl。本发明紧密结合钢铁材料合金成分的特点,解决了ICP等仪器对于材料合金分析的标准问题,消除了铁基体和背景的干扰,实现了溯源性,大大缩短了分析时间,方便使用者。

787

787

0

0

本发明涉及涉及一种连铸中间包盖用吹氩预制件,属于钢铁冶金设备技术领域。根据中间包盖的烘烤孔、加料孔及浇注孔等孔的大小分别设计成大小不同的吹氩预制件。吹氩预制件,包括预制件本体,预制件本体外形为上底半径大于下底半径的圆台体或预制件本体外形的纵剖面结构为T形。预制件本体呈中空设置,所述的预制件本体内设置有通气管道,预制件本体上设置有与通气管道相连通的通气孔。本发明解决了烘烤孔、浇注孔周边变形及耐材脱落的问题,保证开浇顺行;提高中间包盖的密封性,减少钢液温降低,防止钢液二次氧化,同时可提高中间包包盖的使用寿命。

1149

1149

0

0

本实用新型涉及气体传感器探头领域,具体涉及一种气体传感器防护装置。外壳一端设有中心带孔的护盖,护盖设有对称分布的导流槽,每个导流槽远离护盖边缘的一侧设有出气孔,出气孔的轴向垂直于导流槽方向,护盖一侧设有粉末冶金片,另一侧设有烧结网,粉末冶金片设有第一通气孔,烧结网上设有第二通气孔,第一通气孔和第二通气孔在护盖上的投影不重合,粉末冶金片与烧结网之间预留间隙,烧结网远离护盖的一侧设有带孔的堵头。通过设计导流槽和不对称气孔结构,相互配合,在不影响通气量的前提下,实现防尘防水的目的。

795

795

0

0

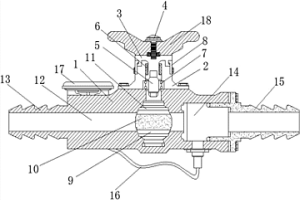

本实用新型公开了一种具有监测功能的煤气阀门,包括阀门壳体,阀门壳体顶部的中部设有连接固定套件,卡接头中部的底端卡接有连接杆,连接杆的底端卡接有阀芯,阀门壳体内腔的中部设有煤气通道,煤气通道的左侧设有煤气输入连接口,煤气通道的右侧设有煤气流量传感器,阀门壳体左侧的顶部设有显示器,显示器的输入端与煤气流量传感器的输出端之间通过数据传输导线相连接。本实用新型方便工作人员及时了解煤气的使用状况,为冶金工业的安全生产提供有力的保障,从而有效的解决了目前冶金工业加热过程中无法对煤气流量进行监测,工作人员无法对煤气的使用情况及时进行了解的问题,保证了冶金工业的安全生产。

692

692

0

0

本实用新型公开了一种吸料机自动选粉配料设备。一种吸料机自动选粉配料设备,包括混合掺配料大料仓、布袋收尘器、细粉料小料仓、罗茨风机,冶金焦吸料分离分选装置,中轴伸入混合掺配料大料仓内一端部分的外表面上等角度竖向固定安装着3条条形叶片、另一端端部使用键安装着从动伞齿轮;减速电机输出轴端部使用键安装着主动伞齿轮,还包括主动伞齿轮、从动伞齿轮、A带座轴承保护装置,伸入到呈L形细粉料输送管道竖向较短部分内部空间的减速电机输出轴部分保护装置。实现了冶金焦4‑6mm粗颗粒和100‑200目细粉按照5:1比例进行自动掺配,改善了车间生产环境,防止了冶金焦细粉料资源的浪费。

745

745

0

0

本实用新型公开了一种预焙阳极焙烧炉下料抑尘罩。一种预焙阳极焙烧炉下料抑尘罩,包括条形抑尘罩体、条形抑尘罩体支架座;安装在条形抑尘罩体前、后侧板,左、右侧板顶面上的围合覆盖条形抑尘罩体部分向上条形开口的条形边框式抑尘罩;包括自左至右依次安装在条形抑尘罩体内左倾斜溜料板和右倾斜溜料板之间的至少5组冶金焦填充料下料装置,相近两两冶金焦填充料下料装置之间条形抑尘罩体的条形底板顶面上安装的滑料装置,包括2条形抑尘帘。防止了冶金焦填充料下料过程中产生无组织扬尘,防止了对环境造成污染,改善了劳动环境,减少了粉尘资源浪费,提高了预焙阳极炭块产品质量。

871

871

0

0

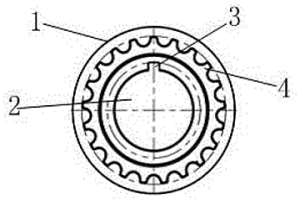

本实用新型属于汽车器件技术领域,公开了一种新型汽车发动机用曲轴带轮;设置有:带轮本体;带轮本体与外壳粉末冶金成型,带轮本体内部中间部位开有装配孔;带轮本体开有键槽,带轮本体与轮齿粉末冶金成型;带轮本体后端设置有凸台,凸台与端盖卡接,并通过螺栓固定。本实用新型一端单侧碰焊,另一侧直接粉末冶金成型,减少了一次碰焊和一个特殊材料的碰片生产成本降低了15%。本实用新型通过设置有凸台,与端盖连接,降低了对螺栓的剪切力,提高螺栓的使用寿命。

785

785

0

0

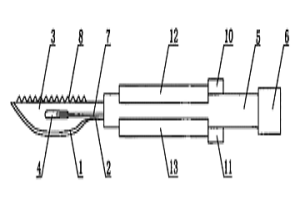

本实用新型公开了一种带微形照明装置的骨科用手术组合刀,包括刀头构成,其特征在于刀头的刀把(2)插入粉末冶金手柄(5)的端孔内;在刀头部设有光导纤维束(7);在刀背(3)上设有锯齿(8);在粉末冶金手柄(5)的上、下壁上均设有燕尾槽(9),在上、下燕尾槽(9)内分别设有燕尾滑块(10、11),其前端分别固定上“U”形滑罩(12、13)。其优点在于:由于在刀刃和锯部位加了微型照明装置,且将刀刃和锯组合在同一个刀体上,并在刀刃和锯齿上均加了保护罩,手柄采用粉末冶金材料制作,所以手术视野清晰、使用安全、轻便、灵活。可广泛用于骨科手术。

689

689

0

0

本实用新型涉及一种易挂渣的热面覆铜强冷铸铁冷却壁,包括铸铁冷却壁本体,以及并列预设于冷却壁本体内部的若干根冷却水管,在铸铁冷却壁本体燕尾表面覆设一定厚度的脱氧紫铜板,并与冷却壁本体实现冶金结合,铸入燕尾内部的钢钉,外端穿过铜板后露出一定长度形成易挂渣钢钉,在冷却壁本体燕尾内部,沿冷却水管并列设置若干个铜柱,铜柱的一端连接冷却水管,并与冷却水管实现冶金结合,铜柱的另一端与覆铜板实现冶金结合。本实用新型提高了冷却壁热面的挂渣能力和渣皮再生能力,降低了冷却壁热面的温度,即使在峰值热流密度的情况下,铸铁冷却壁本体温度仍远远低于450℃的安全使用温度,极大延长了铸铁冷却壁本体的使用寿命。

862

862

0

0

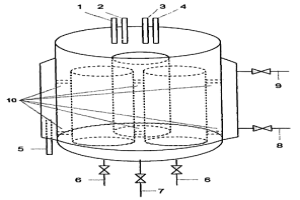

本发明属于生物冶金技术领域,设计并使用适用于微生物冶金槽浸方式,对浸矿微生物损伤程度低、易于大型化的新型浸矿生物反应器进行硫化矿物的生物氧化。本发明采用内环流气提式生物反应器,以压缩空气作为液体提升动力促进物料宏观混合和传质过程,并为微生物生长和矿物的生物氧化提供氧气,与传统搅拌式浸矿生物反应器相比大大减轻了矿砂对微生物菌体的磨损和破坏。该新型浸矿生物反应器由圆柱形罐体和罐底两主体部分构成,罐体内有三个内置式导流筒,这样可以降低反应器的高度,使反应器的高径比(H/D)可以达到1~1.5的范围,从而有利于生物反应器的大型化,而传统气提式生物反应器的高径比一般都大于3。与传统的生物冶金槽浸方式相比,本发明具有搅拌柔和、对细胞损伤小、传质效果好、结构简单,矿砂沉积现象不明显等优点。

1061

1061

0

0

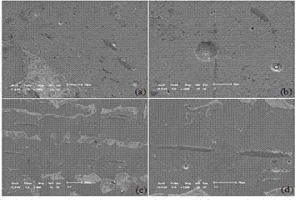

本发明属于冶金技术领域,具体涉及一种高可靠性钢的选择方法,即对钢中铁素体及内部的硫化物对中厚板分层影响的评价方法。钢中铁素体带及内部硫化物对中厚板分层影响的评价方法,其特征在于:选取由多个试样组成的试样群,采用光学显微镜和扫描电镜对其金相组织、缺陷形态、微观组织和微量成分进行分析。通过一种科学的研究方法找出铸坯内部缺陷在轧制过程中的变化规律及对钢板分层产生的影响规律,掌握中厚板分层部位的缺陷组织的主要形态和内部组成,找出铸坯冶金到钢板轧制的对应关系,提出铸坯内部疏松、中心裂纹、缩孔、夹杂缺陷在轧制时焊合及修复的边界冶金条件及钢板的轧制要求,从而解决或显著减少钢板分层缺陷的发生。

1185

1185

0

0

本发明的碳化钛-碳化钒-碳化锆系高硬度耐磨堆焊焊条,首次采用电弧冶金反应形成低碳合金马氏体上弥散分布高硬度TiC、VC、ZrC等硬质点,焊缝焊态硬度HRc≥60,电弧稳定,焊缝成型好,堆焊工件不用预热,连续多层堆焊不产生裂纹、掉块和剥离,具有高硬度,高耐磨性和高抗裂性,本发明的堆焊焊条可广泛用于冶金、矿山、农业机械、交通运输等工业领域的耐磨零部件的制作和修复,对强耐磨件、耐冲击磨损件有突出效果。

1013

1013

0

0

本发明属于冶金铸造及冶炼领域,特别公开了一种耐热震陶瓷管模及其制备方法。该耐热震陶瓷管模,包括陶瓷管内模,在陶瓷管内模外侧套设有钢制管模外皮,在陶瓷管内模与钢制管模外皮之间填充有自流耐火浇注料;所述陶瓷管内模包括以下重量百分比的原料制成:碳化硅微粉40-50%、硅粉20-25%、初次氮化铝粉20-25%、石墨微粉2-5%、氧化锆微粉2-3%、氧化钇微粉0.5-1%、无水乙醇0.2-0.5%和粘合剂3-4%。本发明耐热震陶瓷管模耐压强度高、抗折强度好、耐高温腐蚀性能好,能延长管模使用寿命,使用本发明耐热震陶瓷管模生产球墨铸铁管能减少生产环节,节约能源,节省设备维护费用,降低生产成本,对冶金铸管行业意义重大,具有广阔的应用前景和推广价值。

688

688

0

0

本发明提供一种固定挡板装置,用于冶金产品的阻挡齐头,其中,包括:底座,包括具有开口的腔体,所述腔体的开口方向与所述冶金产品的输送方向相对;第一滑板,固定于所述腔体的下壁面;挡板,可滑动地设于所述第一滑板上,所述挡板的阻挡侧面向所述冶金产品的输送方向;缓冲器,固定于所述底座中,并且抵顶在所述挡板阻挡侧的相反侧以为所述挡板在受到所述冶金产品冲击时提供缓冲。本发明缓冲性能好,可实现对钢坯、轧件或定尺材等阻挡齐头的整齐划一,而且结构设计合理、制作安装简单、坚固耐用、基本无检修。

1146

1146

0

0

本发明涉及冶金系统顶燃式热风炉,是一种外置分配器式顶燃式热风炉。当前应用的热风炉有内燃式、顶燃式、球式、外燃式,其中顶燃式热风炉有不同的结构,其不足是结构复杂、收集器内置、砖型多、投资高、施工困难等问题,如何突破,简化结构,降低施工难度,节省投资,成为冶金工作者关心的问题。外置分配器式顶燃式热风炉是在热风炉燃烧室的上部设混合室,混合室的内侧耐火材料开有不同形状、不同大小、不同层数、不同数量和不同角度的空气穿透孔道和煤气穿透孔道,在混合室外侧有外置分配器。空气和煤气通过外置分配器和空气、煤气穿透孔道进入混合室相遇,充分混合,旋流向下扩散进入燃烧室进行燃烧。

893

893

0

0

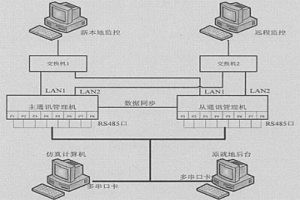

多区域冶金变电所软件仿真平台搭建方法及不停电升级改造的方法,属于电力变配电领域。通过搭建模拟变电所实际运行环境的软、硬件仿真平台,实现变电所自动化系统“四遥”功能正确地转换,在不停电的情况下,安全可靠地完成大型变电所的不停电在线升级改造,保证多区域冶金变电所自动化系统不停电升级改造正确性和完整性,同时可以在实验室环境下完成对变电所自动化系统功能的全面测试。主要用于变电所升级改造。

中冶有色为您提供最新的山东济南有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!