全部

1122

1122

0

0

本发明属于湿法冶金领域,具体涉及一种偏钒酸钾的制备方法。本发明偏钒酸钾的制备方法,包括以下步骤:a、将偏钒酸铵与碳酸钾、碳酸氢钾或氢氧化钾加入到水中溶解,微波加热同时抽真空进行脱氨反应;b、将a步骤脱氨后的溶液搅拌蒸发结晶,当其中结晶的晶体占溶液体积的1/3~1/2时,加入反应溶液体积的1/2~1体积的乙醇,使固体析出;c、将b步骤得到的固液混合物过滤,并用乙醇淋洗,得到偏钒酸钾固体,真空干燥,即得。本发明具有工艺简单、反应时间短、操作方便;乙醇能经过精馏循环利用,物料消耗少;滤液可归入钒厂沉偏钒酸铵再利用,污染少;工艺能耗低,成本相对较低等特点。

769

769

0

0

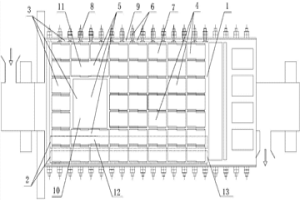

本发明公开了两种用于生球爆裂温度的检测方法,属于冶金生产检查方法技术领域。提供两种设备成本低,在生产过程中能随时对生球的爆裂温度进行检测的用于生球爆裂温度的检测方法。所述的检测方法包括以下步骤,首先以加热片为发热件制作模拟生球加热环境的简易加热炉并制作生球支撑装置;然后用简易加热炉中模拟加热生球用的稳定加热环境;接着将生球通过支撑装置放到简易加热炉模拟生成的生球加热环境中,加热到150℃-950℃,保温5-30分钟;最后取出生球,分别统计爆裂生球和未爆裂生球的数量,并比较即可检测出在相应温度点上的爆裂情况,另一种检测方法是热工段温度参数从150℃、350℃、650℃、950℃几点连接加热保温。

1092

1092

0

0

本发明涉及消除IF钢镀锌板表面条痕缺陷的方法,属于冶金技术领域。本发明解决的技术问题是提供消除IF钢镀锌板表面条痕缺陷的方法。该方法通过控制炼钢夹杂、预防氧化铁皮压入以及预防连铸气泡裂纹,从而消除IF钢镀锌板表面条痕缺陷。通过本发明所述的方法,可有效的减少炼钢夹杂,从而消除条痕缺陷,进而使缺陷得到有效治理,能够消除IF钢镀锌板表面条痕缺陷。

782

782

0

0

本发明属于冶金领域,具体涉及一种冷压成型方法。本发明所要解决的技术问题是提供一种简单、成型率高的冷压成型方法。为解决上述技术问题,所采用的技术方案包括以下步骤:a、将粘结剂、矿料、水混合,搅拌均匀,得混合料;b、将混合料压制成型后干燥得生球团;其中,所述粘结剂按质量份数包括以下组分:丙三醇45~55份、二异氰酸酯18~25份、丙烯酸8~15份、纤维素3~6份、尿素2~5份、多聚糖1.5~4份、甲酸1~3份、聚合引发剂1~3份。采用本发明冷压成型方法所得的生球团性能优异,一次成型率高达90%,成型后生球团粒径≥25mm,2m高落下不碎、不散,抗压强度≥3000KN。

968

968

0

0

本发明涉及镁复合脱硫渣渣态调整剂及镁复合脱硫调渣方法,属于钢铁冶金领域。本发明解决的技术问题是提供镁复合脱硫渣渣态调整剂。本发明镁复合脱硫渣渣态调整剂,由以下重量百分比的组分制成:铝灰粉60%~80%,纯碱粉20%~40%。该镁复合脱硫渣渣态调整剂成分简单,制备工艺简单易行,脱硫和调渣效果好,可降低铁水或提钒半钢脱硫扒渣铁损,从而显著降低脱硫成本,且有效利用了炼铝工业产生的废弃物铝灰,具有明显的环保经济效应。本发明镁复合脱硫调渣方法,将脱硫渣态调整剂加入钝化石灰中,利用脱硫工艺原有的石灰料仓及石灰喷吹罐,在脱硫过程直接进行调渣,有别于目前所有人工加脱硫调整剂的调渣方法,消除了繁重的人工劳动。

835

835

0

0

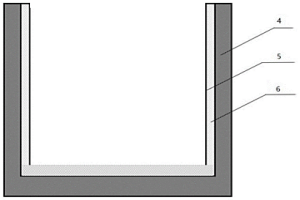

本发明公开了一种轴瓦结构,尤其是公开了一种用于球磨机的轴瓦结构,属于冶金生产设备设计维修制造技术领域。提供一种能有效降低的矿渣、粉尘进入油槽,降低轴瓦油槽回流管堵塞机率的用于球磨机的轴瓦结构。所述轴瓦结构包括油槽底盖、油槽上盖、轴瓦和中空轴,所述的轴瓦安装在由所述的油槽底盖和所述的油槽上盖构成的轴瓦安装孔中,所述的中空轴安装在所述的轴瓦中,在所述的轴瓦与所述的中空轴之间布置有润滑系统,在所述润滑系统两端的轴瓦安装孔内分别设置有机械密封系统,所述的轴瓦结构还包括气密系统,所述的气密系统布置在所述机械密封系统内侧的轴瓦安装孔中,所述润滑系统两端的轴瓦安装孔通过所述的气密系统实现二次密封。

984

984

0

0

本发明公开了一种稳定控制结晶器锥度的结晶器调宽方法,涉及冶金行业连铸生产质量控制领域,提供一种能够避免浇注过程中结晶器锥度发生变化的结晶器调宽方法。本方法包括依次进行的宽度调节步骤和宽度锁定步骤,宽度调节和宽度锁定均通过操作与结晶器窄边的背板连接的两个调宽装置实现;调宽装置包括丝杠、螺母和螺母旋转臂;结晶器宽度由窄调宽时,调至结晶器宽度大于需要的宽度时停止;再反向旋转螺母旋转臂,调至结晶器宽度等于需要的宽度时停止;宽度锁定时,将与同一结晶器窄边的背板连接的两个调宽装置的螺母旋转臂连接在一起。本方法可以有效地稳定控制连铸浇注过程中结晶器锥度,避免因结晶器锥度发生变化而导致漏钢事故的发生。

1097

1097

0

0

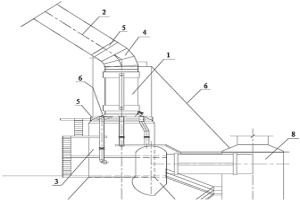

本发明公开了一种用于重力除尘器顶部波纹补偿器更换的施工方法,属于冶金生产设备维修护技术领域。提供一种操作简单、操作过程中的安全风小,施工成本相对较低的用于重力除尘器顶部波纹补偿器更换的施工方法。所述施工方法,包括以下步骤,先对连接在所述波纹补偿器上端的下降管进行临时支撑;然后切割拆除废旧的所述波纹补偿器;最后将用于更换的新的所述波纹补偿器安装到所述的下降管与所述的重力除尘器之间,并拆除所述的临时支撑,这样便完成了一次所述重力除尘器顶部波纹补偿器更换的施工工作。

1136

1136

0

0

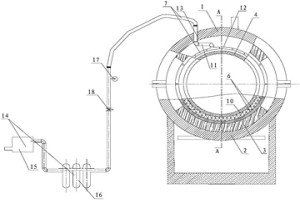

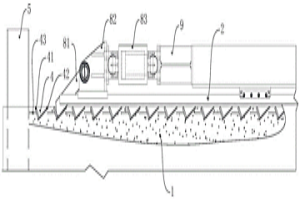

本发明公开了一种棒磨机,尤其是公开了一种用于钙化焙烧熟料研磨的棒磨机,属于冶金生产设备设计制造技术领域。提供一种更换方便,能有效的降低研磨系统对磨料筒造成严重损坏的用于钙化焙烧熟料研磨的棒磨机。所述的棒磨机包括磨料筒和研磨组件,所述的研磨组件布置在所述的磨料筒内,所述的棒磨机还包括一体化快拆式内衬板,所述磨料筒的研磨内壁通过所述的一体化快拆式内衬板防护。

1078

1078

0

0

本发明涉及冶金领域,公开了一种制备碳化钛渣的方法,其特征在于,该方法包括:在预热过的碳质还原剂的存在下,将热态的高钛型高炉渣在电弧炉中依次进行升温和碳化还原,其中,所述预热过的碳质还原剂分别在所述升温阶段和所述碳化还原阶段中分两批加入,所述预热过的碳质还原剂的温度为400‑1000℃,所述升温阶段升温至1400‑1700℃,所述碳化还原阶段的终点温度为1500‑1800℃。本发明提供的制备碳化钛渣的方法具有低能耗、热效率高、反应时间短、生产成本低等优点。

842

842

0

0

本发明提供了一种输送高温物料的输送机,尤其对烧成的钛白粉,活性石灰,水泥等高温物料刚从回转窑出来时的输送,冷却效果好,运行故障少的,生产成本低,维修费用低等优点,是目前板式输送机,耐热皮带等输送设备的更新换代产品,是钛产品,冶金,建材,水泥,耐火等行业优先选用的设备。

801

801

0

0

本发明公开了一种既有轧制线地下空间混凝土结构的拆除方法,属于冶金生产设备安装技术领域。提供一种能在不停止生产的条件下对既有轧制线地下空间混凝土结构进行快速、高效、安全拆除的既有轧制线地下空间混凝土结构的拆除方法。所述拆除方法根据需要拆除的地下空间混凝土结构的实际情况,并结合后序需要安装的轧制生产线的状况确定承载支撑点和拆除区域后,再根据现场吊装和运输能力、吊装空间的状况采用绳锯切割方法进行拆除,在拆除过程中,只需要根据确定的每一块混凝土块的最大重量、最大形状以及拆除顺序,在所述地下空间混凝土结构上钻设锯切孔、架设相应的支撑支架、穿绳将所述的混凝土结构锯切成混凝土块运出既有轧制线生产现场即可。

1147

1147

0

0

本发明公开了一种不规则异型大空间钢结构的制作安装方法,属于冶金、建筑生产制造技术领域。提供一种制作安装质量高、操作方便、劳动强度低的不规则异型大空间钢结构的制作安装方法。所述钢结构的制作安装方法依据不规则异型大空间钢结构具有大量节点的结构特点,将不规则异型大空间钢结构拆分为多个钢结构制作单元,并将每件钢结构制作单元端部的各节点标记为测量坐标控制点,并投影到不规则异型大空间钢结构安装位置处的水平地面上,形成测量投影坐标点;然后再利用安装在水平地面上的激光标线测距仪,控制和测量各件钢结构制作单元的中心线和标高,以保证不规则异型大空间钢结构的安装质量,该方法节约了成本,缩短了工期。

910

910

0

0

本发明公开了一种钙化提钒尾渣回收钒的方法,属于冶金技术领域。所述方法包括以下步骤:步骤一:对钙化提钒尾渣进行打浆;步骤二:向步骤一制得的浆料中加入氧化钙,调节pH值到10~13,反应5~15min;步骤三:向步骤二的体系中加入硫酸,调节pH值到0.5~2.5,进行二次浸出,反应10~30min后固液分离,得到含钒溶液和低钒含量的二次浸出尾渣。本发明采用钙化焙烧—硫酸浸出工艺所产生的尾渣为原料,利用氧化钙使尾渣中不能被酸溶解的五氧化二钒以及水解沉钒产生的不能溶解于酸的多钒酸盐转化成溶于酸的钒酸钙,之后可以用酸浸出,具有钒回收率高、成本低、操作简单、渣量增加少等特点。

本发明公开了一种抗二次加工脆性优良的高强度热镀锌汽车钢板及其制备方法,属于冶金技术领域。本发明采用超低碳钢+“Nb+Ti+P+B”微合金化方案,C与Nb结合成NbC,N与Ti结合成TiN,B与N结合提高晶界强度,通过控制化学成分范围、热轧加热温度、终轧温度、卷取温度、冷轧压下率、退火温度等工艺措施,有效提高了钢板的抗二次加工脆性能,生产后的成品完全符合220MPa级高强度热镀锌钢板的各项指标要求,具有良好的推广使用前景。

1185

1185

0

0

本发明涉及钒冶金领域领域,公开了一步法生产钒铝合金的方法。该方法包括:(1)提供石墨坩埚冶炼炉;(2)向石墨坩埚冶炼炉炉体底部铺入内衬材料,然后在冶炼炉炉体中部放置铝箔垫圈,接着填充内衬材料得到钒铝合金冶炼炉;(3)将五氧化二钒按照重量平均分为N份,将N份五氧化二钒物料依次与N份铝粒以及N份热量调控剂混匀,获得第1份至第N份混合料;(4)引燃第1份混合料,待第1份混合料开始铝热反应后,依次加入第2份至第N份混合料;(5)反应结束后进行静置、冷却、拆炉、破碎、打磨和挑选得到成品钒铝合金。本发明实现了钒铝合金的一步法冶炼生产,提高了产品质量,降低了生产成本。

1161

1161

0

0

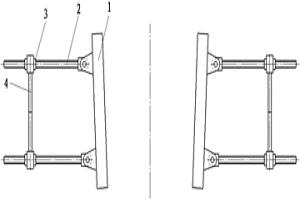

本发明公开了一种大吨位物体水平推移轨道结构,涉及冶金工程施工技术领域,目的在于使轨道在各个位置均能为液压装置提供顶推的反作用力。本发明采用的技术方案是:大吨位物体水平推移轨道结构,包括基础以及设置于基础上表面的至少两组推移通道,基础为钢筋混凝土结构,各组推移通道相互平行,推移通道的结构为:基础的顶部设置凹槽,凹槽的两侧分别固定设置两条轨道,两条轨道的安装面水平,两条轨道相互平行且关于凹槽的中心线轴对称,凹槽的底部间隔布置在竖向截面呈棘齿状的止推槽,止推槽用于为液压装置提供顶推的反作用力。轨道直接承受滑竖向荷载,同时提供滑移通道,轨道在不同位置均能为液压装置提供顶推的反作用力,实现长距离顶推。

854

854

0

0

本发明公开了一种复合脱氧剂及其制备和使用方法,属于钢铁冶金技术领域。本发明为改善铝脱氧钢种可浇性差、夹杂降级率高的问题,提供了一种铝质复合脱氧剂,其包括:金属铝:60~70%;7Al2O3·12CaO预熔渣:5~15%,碳酸钙:10~20%,Fe:10~20%,其余为微量杂质元素。本发明通过深入研究铝脱氧后钢中夹杂物的行为,提供了一种铝质复合脱氧剂,通过在转炉出钢过程加入该脱氧剂,能够有效降低钢中大型夹杂比例、对夹杂物改性,在不延长精炼时间的情况下降低夹杂物总量,改善目前此类钢种生产过程中存在的可浇性差,夹杂降级率高的问题。

725

725

0

0

本发明涉及自钒铬溶液中分离钒铬的方法,属于钒的冶金化工技术领域。本发明解决的技术问题是现有钒铬溶液中分离钒铬的工艺流程复杂、分离效率低。本发明公开了自钒铬溶液中分离钒的方法,a.调节钒铬溶液pH值并加入还原剂进行反应,使溶液中六价铬被还原成三价铬,五价钒被还原成四价钒;b.加入络合剂,使之与四价钒形成稳定的络合物;c.加碱沉淀三价铬,固液分离得到氢氧化铬沉淀和含钒滤液;d.氢氧化铬经煅烧,得到三氧化二铬;e.含钒滤液经氧化后,用于沉钒或返回焙烧熟料浸出工序循环使用。本发明既适用于浓度高的钒铬溶液,也适用于提钒废水,可实现钒与铬的有效分离,分离效率高。

804

804

0

0

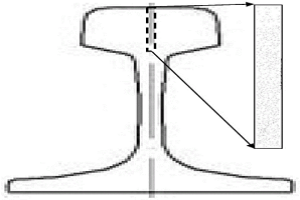

本发明公开了一种超大断面重轨钢连铸生产控制方法,特别是一种涉及钢铁冶金领域的超大断面重轨钢连铸生产控制方法。本发明的超大断面重轨钢连铸生产,结晶器采用抛物线型锥度曲线的管式结晶器,冷却水管路设置有两个冷却水进口和两个冷却水出口,超大断面重轨钢结晶器采用浸入式水口,浸入式水口采用双侧孔,搅拌电流强度为300A至400A,电流频率为2.4Hz,在结晶器后续凝固区间进行二次冷却水比水量与拉速匹配,凝固末端压下。采用本申请的通过有效控制结晶器钢液流场及凝固冷却,在此基础上合理控制二冷制度,对铸坯外施力场,优化铸坯凝固组织、改善溶质元素偏析、提高铸坯中心致密性。

753

753

0

0

本发明公开了一种工艺方法,尤其是公开了一种在钠化提钒废水中直接分离钒铬的工艺方法,属于冶金环保生产工艺技术领域。提供一种工艺流程短,处理成本低,处理过程连续性强的在钠化提钒废水中直接分离钒铬的工艺方法。所述的工艺方法先通过在酸性条件下絮凝沉淀钒并将铬(IV)还原成铬(III),然后再在碱性条件下沉淀铬来完成在钠化提钒废水中直接分离钒铬的工作,其中,所述的絮凝沉淀钒和所述的还原沉淀铬的过程均包括混合溶液静置、沉淀以及固液分离几个工步。

1119

1119

0

0

本发明涉及钢铁冶金技术领域,公开了一种基于微观析出物的重轨凝固过程微观偏析表征方法。该方法包括:(1)对钢轨轧材按垂直于轧制方向进行切割并获得检验面;(2)按非金属夹杂金相显微评级检验标准对检验面进行制样;(3)制样结束后,采用Aspex对检验面的非金属夹杂进行扫描统计;(4)扫描结束后,对数据进行筛选提取,重点筛选MnS非金属夹杂,并统计MnS非金属夹杂尺寸;(5)结合MnS非金属夹杂的Map结果比较区域宏观分布。该方法可以更为全面的评价钢材凝固过程微观偏析控制情况,进一步结合轧制过程遗传性研究可以有效回溯到铸坯较大区域进行控制工艺分析,开展工艺效果平行比较,进而科学指导工艺优化改进研究。

926

926

0

0

本发明属于冶金技术领域,具体涉及一种减少Q195‑BG钢连铸粘结漏钢的方法。针对在Q195‑BG钢的连铸生产中,粘结漏钢事故频发,漏钢率高的问题,本发明提供了一种减少Q195‑BG钢连铸粘结漏钢的方法,包括以下步骤:a、在转炉冶炼阶段,将转炉终点[C]含量控制为0.04%~0.06%;在LF炉精炼阶段,将LF炉精炼出站钢水[C]含量控制在0.04%~0.07%;b、在连铸阶段,控制连铸二冷水比水量为0.96L/Kg~1.04L/Kg;c、在连铸阶段,控制结晶器保护渣碱度为0.86~1.00。通过综合控制钢成品[C]含量、连铸二冷水比水量和结晶器保护渣碱度,使得漏钢率大为降低,保障了连铸生产的稳定顺行,具有很好的经济效益。

1144

1144

0

0

本发明涉及冶金技术领域,公开了一种改善钛精矿烧结粒度组成的方法,该方法包括以下步骤:(1)将钛精矿烧结物料、返矿和第一阴离子表面活性剂加入强混机进行干混,混匀后得到干料;(2)向步骤(1)所得干料中加入水和第二阴离子表面活性剂进行一次混合,混合均匀后得到一混物料;(3)向步骤(2)所得一混物料中再次加入剩余部分水进行二次混合,混合均匀后得到烧结混合料;(4)将步骤(3)所得烧结混合料布料后,对料面进行打孔,并在表面均匀地撒上焦粉;(5)点火,烧结。本发明所述的技术方案,使烧结混合料粒度有所改善,烧结时间明显降低,烧结利用系数有所提升,成品矿大于3mm的比例增加10%以上。

817

817

0

0

本发明提供了一种超细钛粉及其制备方法,属于粉末冶金技术领域,本发明将原料钛依次进行氢化、脱氢和等离子体球化,得到超细钛粉;所述氢化的温度为500~700℃;所述脱氢的温度为400~600℃;所述氢化和脱氢在研磨条件下进行。本发明将氢化的温度设置为500~700℃,在钛的塑性变形的上限范围内,在此温度下,氢在钛中的扩散系数较大,并通过不断研磨,实现原料钛的完全氢化,缩短了氢化的时间;脱氢过程的温度设置为400~600℃既保证了脱氢速率,又可以避免再次氢化。本发明通过在研磨条件下进行氢化和脱氢,并控制氢化和脱氢的温度,在保证产品质量的情况下,提高了生产效率。

746

746

0

0

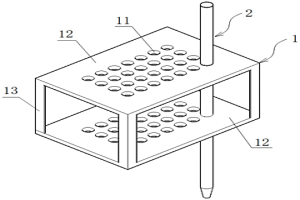

本发明公开了一种在线测量铸锭冒口收缩形貌的装置及方法,涉及冶金技术领域,首先解决的技术问题是提供一种可满足高温使用条件的在线测量铸锭冒口收缩形貌的装置。本发明采用的技术方案是:在线测量铸锭冒口收缩形貌的装置,包括框架和多根测量杆,框架和测量杆均选用耐高温材质,测量杆可插入框架的通孔或卡槽内并滑动。在线测量铸锭冒口收缩形貌的方法,通过上述装置在线测量铸锭的冒口收缩形貌,铸锭完全凝固后脱模前,将测量杆分别插入框架上的通孔或卡槽内,将框架放在金属模上;再调整测量杆使测量杆与铸锭冒口的顶面接触;最后得到铸锭冒口收缩三维形貌数据。本发明适合在线测量铸锭冒口的三维收缩形貌。

732

732

0

0

本发明属于钢铁冶金领域,具体涉及一种含V微合金建筑钢棒材及其生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V微合金建筑钢棒材及其生产方法。该棒材的组成成分为:按重量百分比计,C:0.15%~0.30%、Si:0.30%~1.00%、Mn:0.60%~1.30%、N:0.0060%~0.0180%、P≤0.040%、S≤0.040%、V:0.010%~0.160%,余量为Fe和不可避免的杂质。其制备方法的关键在于在炉后小平台喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

945

945

0

0

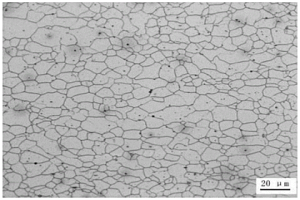

本发明公开的是钢铁冶金领域的一种大方坯重轨钢中心凝固组织细化方法,着重在连铸阶段采用以下步骤进行控制:连铸电磁搅拌采用二冷电磁搅拌,其中二冷电磁搅拌具体安装位置为距离结晶器钢液面5.0~6.0m区间,搅拌电流频率为6.0~8.0Hz,磁场强度为300×10‑4~350×10‑4T;中包浇铸钢液过热度按35~40℃执行;连铸二冷阶段需要二冷区域覆盖至距离结晶器钢液面15.0m。按照上述参数进行控制,有效控制了大方坯重轨钢铸坯中心区域钢液的形核结晶,提升局部冷却凝固速率,使得铸坯中心凝固组织组成得到改善控制,柱状晶较为发达,晶杆细而致密,等轴晶晶粒形态改变,晶杆细而致密且清晰,二次枝晶臂间距减小,铸坯中心区域凝固组织细化程度及成分均匀性改善显著。

1083

1083

0

0

本发明属于冶金技术领域,具体涉及一种双渣全留渣的半钢炼钢方法。针对现有半钢炼钢冶炼初期渣形成时间晚,脱磷效果差、辅料消耗高等问题,本发明提供一种双渣全留渣的半钢炼钢方法,包括以下步骤:a、第一炉:兑入半钢后,顶吹氧气的同时向炉内加入活性石灰、高镁石灰和酸性复合造渣剂,再加入硅铁,持续吹氧,得到钢水和炉渣;b、第二炉:将上一炉所得炉渣全留在炉内,加入酸性复合造渣剂;兑入半钢后持续吹氧,待半钢温度1350~1400℃时,倒掉部分炉渣;再进行二次造渣,得到钢水和炉渣。本发明4~5炉为一个循环,辅料消耗低,前期脱磷快,脱磷效果好。本发明方法操作简单,生产成本低,适宜推广使用。

958

958

0

0

本发明涉及半钢炼钢造渣剂及其造渣方法,属于冶金技术领域。本发明解决的技术问题是提供半钢炼钢造渣剂。本发明半钢炼钢造渣剂,由以下重量百分比的组分组成:Al2O3:20~38%,SiO2:20~30%,铁的氧化物:15~20%,CaO:10~15%,MgO:3~9%,其余为杂质。与现有技术相比,本发明半钢炼钢造渣剂具有成本低、降低炉渣熔点的特点,能促进快速成渣,提高转炉脱磷效果。采用本发明半钢炼钢造渣剂及造渣方法,能使半钢冶炼时初期渣形成时间控制在2min以内,终点钢水磷含量控制在0.008%以内。

中冶有色为您提供最新的四川攀枝花有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!