全部

905

905

0

0

本发明涉及一种轻质碳酸镁制备工艺,尤其是涉及一种利用生石灰和湿法冶金过程产出的硫酸镁溶液生产轻质碳酸镁制备工艺,包括以下步骤:消化生石灰以便得到石灰乳;用石灰乳沉镁以便沉淀出结晶形式的硫酸钙和凝胶状的氢氧化镁;将硫酸钙与氢氧化镁分离以便得到硫酸钙和氢氧化镁浆料;向氢氧化镁浆料内通入二氧化碳以便得到碳酸氢镁溶液;加热碳酸氢镁溶液从而使碳酸氢镁分解生成碱式碳酸镁并释放出二氧化碳;和将碱式碳酸镁滤出并进行洗涤和干燥从而得到轻质碳酸镁。根据本发明的制备工艺简单,成本低,且能够处理湿法冶金产生的废液。

1164

1164

0

0

一种铝电解用的复合合金惰性阳极,该铝电解用的复合合金惰性阳极的基体组成为(x)A(y)B,其中x为A的质量百分比含量,y为B的质量百分比含量,x为40~100%,y为0~60%;A由Cu、Ni、Fe、Co、Al、Mn、W、Cr、Ti、Sn和Zn中的单一或多种元素组成,B由Mo、Pd、Ag、Cd、Au、Pt、Sb、Mg、Ir、Bi、Pb、Si、N、C及稀土元素中的单一或多种元素组成。在基体上包覆着致密保护膜,该致密保护膜为氧化薄膜和/或渗层。电解过程中采用复合合金惰性阳极不仅可以解决陶瓷类阳极导电性能及抗热震性能差的问题,而且较单一合金阳极具有更好的耐腐蚀性能。另外,该复合合金惰性阳极特别适合在低温铝电解体系中应用,也可在稀土、Mg等熔盐电解冶金领域。

1158

1158

0

0

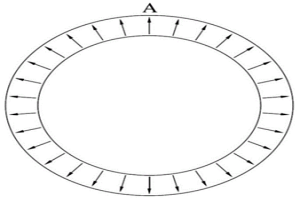

本发明属于仪器仪表技术领域,涉及一种惯性仪表用永磁力矩器组件的制造技术,具体为一种稀土-钴基辐向永磁环组件及其制造方法。该永磁环组件采用稀土-钴基永磁合金材料,通过粉末冶金方法制备制得多个辐向磁极块(1),每个辐向磁极块(1)具有单一的磁极方向A,通过将多个辐向磁极块(1)粘结固定形成圆筒状结构的永磁环组件制得。永磁环组件机械强度可靠,中性状态下易于实现磁性元件的精密工艺制造,充磁后磁极表面辐向磁场强度大,均匀度好,解决了辐向永磁环表面磁性能低,均匀稳定性差,装配精度不高的问题。

788

788

0

0

本发明的自还原球团熔融还原包括用铁矿粉、煤粉和粘结剂制成的自还原球团,以及冶金型煤,在竖炉中进行熔融还原,实现了以煤代焦和高风温代氧的炼铁工艺。自还原球团由铁矿粉60~90份(重量,下同)、煤粉(或焦粉)10~40份以及粘结剂4~12份所组成。冶金型煤由适当配比的煤粉(或焦粉)与特制的粘结剂(4~12份)所组成。所得铁水适用于炼钢和铸造,最适于为电炉炼钢热装铁水。

850

850

0

0

一种在纯铝及合金铸件表面制备耐磨涂层的工艺方法,属于金属基复合材料制备技术领域。本发明采用自蔓延反应Ti+C=TiC,按照化学计量比称取Ti粉与C粉,并添加30%-40%的调控粉末进行混料,调控粉末控制反应热量与强化涂层粘结相,调控粉末组分质量配比为Cu:0-10%,Mg:0-5%,Si:0-5%,Ti:0-5%,Zn:0-10%,其余为Al;添加粘结剂后置于塑料泡沫表面,利用外置点火装置与真空消失模铸造技术完成表面耐磨涂层与基体材料的同步制备。本方法通过外部热源引发材料表面预置粉末的自蔓延反应,并依靠反应热量与浇铸热量实现基体与强化层冶金结合,保证强化层与基体的结合强度;产物原位生成,避免了污染与夹杂,保证强化区域的力学与物理性能。

本发明涉及一种用于电渣重熔含B的9Cr转子钢锭的低氟渣系及其使用方法,属于电渣特种冶金技术领域,解决了现有技术中电渣重熔含B的9Cr高压转子钢锭用低氟渣系含氟量高,环境污染大的问题。一种用于电渣重熔含B的9Cr转子钢锭的低氟渣系,渣系中各组分的质量百分含量为:CaF2;5%~30%,CaO;25%~35%,Al2O3:40%~50%,MgO:2%~5%,B2O3:0.1%~3%,其余为杂质;杂质中SiO2<0.5%。电渣重熔含B的9Cr转子钢锭的低氟渣系节能减排效果明显,电效率高,环境污染小。

835

835

0

0

本发明涉及回收钕铁硼和钐钴磁性材料废料中稀土和其它金属方法,其包括以下步骤:钕铁硼或钐钴废料呈稀细颗粒泥状,将此干躁、粉碎后进行氧化焙烧,得到的固体经粉碎后,加入碳粉、添加剂粉、粘接剂进行造球,球团在高温用碳进行选择性还原、熔分,得到稀土氧化物渣相1和含碳金属相1。将含碳金属相1粉碎后进行氧化焙烧、选择性还原、熔分,对于钕铁硼废料,分离得到氧化硼渣相产品2与Fe-Co金属相产品2;对于钐钴废料只得到Fe-Co金属相产品2。稀土氧化物渣相1、Fe-Co金属相产品2可作为制造钐钴磁铁的初始原料;稀土氧化物渣相1、Fe-Co金属相产品2、氧化硼渣相产品2可作为制造钕铁硼磁铁的初始原料。

本发明公开了一种GHPφ960~φ1420mm超大规格石墨电极,采用针状焦原料挤压成型,为中空φ150~φ300mm的空心电极,其生产方法包括以下工序:压型工序→水冷钻孔工序(φ150~φ300mm)→一次焙烧→平端面和清理孔内填充料工序→浸渍工序→二次焙烧→LWG内串石墨化工序→机加工工序。本发明通过采用优质针状焦原料,具有高导电性、高导热性、低热胀性能,所生产的GHPφ960~φ1420mm石墨电极可以承受>20A/cm2的冶炼工作电流来高效冶炼;本发明运用挤压成型方法生产高品质GHPφ960~φ1420mm超大规格石墨电极,达到高导电性、均质高密高强、高抗热应力等性能指标,应用在大容量矿热炉上将会在节能减排、高效快速冶炼方面发生颠覆性技术突破。

1169

1169

0

0

本发明的一种直接合成硼化钛层的石墨化可湿润阴极炭块的生产方法,其特征在于其生产过程是将混捏好的阴极基体糊料放入振动成型机成型模具内成型后,再在成型模具中放入由硼酸、TiO2、炭质材料及粘结剂组成的可湿润层糊料,进行一体化振动成型,将成型后的炭块生坯焙烧后,进行石墨化焙烧处理。本发明的方法,其阴极炭块的硼化钛层可湿润复合层的配料是直接用炭质材料、硼酸、TiO2、粘结剂进行配料,可湿润复合层一体化成型于炭块基体上,能够改善石墨化阴极炭块与铝液湿润性能的、增强石墨化阴极炭块抗电解质侵蚀和抗铝液冲刷能力的、提高石墨化阴极炭块导电性能、延长铝电解槽使用寿命、降低生产成本。

707

707

0

0

本发明属于有色金属冶金领域,涉及镍铜冶炼转炉溅渣护炉方法。本发明的主要特征是在镍铜转炉加入含氧化镁熔渣后,分批向渣中加入调渣剂(如轻烧镁球、轻烧菱镁矿、氢氧化镁块或其他含氧化镁物料),加入量约0~50千克/吨渣;向炉渣吹入高压空气或高压惰性气体,同时转动炉子,使炉渣飞溅在炉衬上,形成溅渣层。溅渣层在整个冶炼期对炉衬具有保护作用。

938

938

0

0

本发明属于粉末冶金制品领域,涉及气体催化过滤材料及其制备方法。本发明一种金属多孔催化过滤材料由多孔金属或合金基体、中间过渡层和活性组分组成;本发明所述的金属多孔催化过滤材料的制备方法,其工艺步骤包括多孔金属或合金基体制备、制备中间过渡层和负载活性组分。本发明以多孔金属为载体、以过渡金属氧化物为活性组分,具有密度低、比表面大、孔隙率高和导热性能好等优异特性;并且活性组分分布均匀、负载牢固,催化活性好、热稳定性好。该催化过滤材料的制备过程简单,成本较低,易于实现工业化。适用于对高温气体中VOC、HC、NOx的净化以及高温含硫氧化物、氮氧化物烟气的同时除尘、脱硫、脱硝净化过程。

本发明提供了一种(ScAl3+Al2O3+Sc2O3)/Al基复合孕育剂、其制备方法和应用。包括:步骤S1,将三氧化二钪粉末和纯铝进行铸锭,得到铝钪氧中间合金铸锭;步骤S2,对铝钪氧中间合金铸锭进行快速凝固处理,得到(ScAl3+Al2O3+Sc2O3)/Al基复合孕育剂。上述制备方法只需两个步骤即可得到(ScAl3+Al2O3+Sc2O3)/Al基复合孕育剂,制备工艺简单;铸锭和快速凝固处理均为冶金领域的常用技术,生产效率较高,便于工业化应用。得到的(ScAl3+Al2O3+Sc2O3)/Al基孕育剂中增强相颗粒尺寸细小、分布弥散,克服了现有孕育剂中增强相颗粒尺寸粗大,易偏聚的缺点。

本发明提供了一种液态铅渣短流程还原烟化装置及方法、铅冶炼系统及方法。该液态铅渣短流程还原烟化装置包括:冶金炉,具有一内腔,冶金炉侧壁上设置有上层喷孔和下层喷孔,上层喷孔的高度高于下层喷孔;冶金炉的顶部设置有液态铅渣入口,底部设置有铅熔体排放口;冶金炉为固定式竖炉或可回转卧式炉;还原喷枪,用于向内腔中喷入第二还原剂和第一富氧空气;当冶金炉为固定式竖炉时,还原喷枪通过上层喷孔进行喷吹,当冶金炉为可回转卧式炉时,还原喷枪通过下层喷孔进行喷吹;烟化喷枪,用于向内腔中喷入第二富氧空气和燃料。本发明解决了炼铅工艺流程复杂或还原烟化后副产物含锌含铅量较高的问题。

892

892

0

0

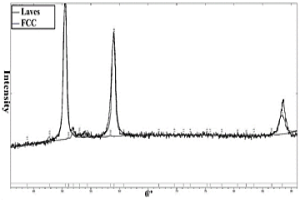

本发明是一种具有高室温塑性的耐高温高熵合金及其制备方法,该种高熵合金的成分为Ni3Co2CrFeAlTi0.25NbaMob,其中a、b分别代表对应元素的摩尔比,0.15≤a≤0.3,0.4≤b≤0.8。将纯合金原料去除氧化皮和清洗,按照合金成分及摩尔比精确称量配比,再将称量好的原料置于非自耗真空电弧炉进行熔炼,最后翻转合金锭重复熔炼6次以上,得到FCC固溶体和少量Laves相组成的高熵合金。本发明制备的高熵合金密度低,具有高的室温塑性,同时兼具良好的强度和高温塑性,未来可在航空航天、能源和船舶等领域作为更高服役温度的耐高温材料而广泛应用。

1035

1035

0

0

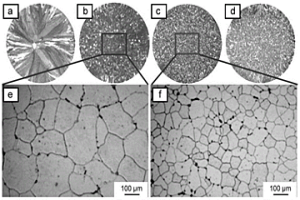

本发明涉及一种Mg‑Zn‑Ca系生物医用镁合金制备方法,属于生物医用可降解镁合金批量化制备技术领域。该方法包括配料、熔炼和凝固系统准备、合金熔炼与净化、潜流式转注与强制过滤、精确控制凝固和余热均匀化、近固相线均匀化处理及塑性变形处理步骤。本发明的低成本制备技术最大的优势是满足了具有高热裂倾向的Mg‑Zn‑Ca系生物医用镁合金横截面积大于70000mm2锭坯的制备,实现了工业规模的均质洁净化熔铸,从而可以大幅提高生产效率,并增加变形程度,提高性能;同时,大幅降低了大铸锭的开裂风险,实现了糊状区和液相区的均质化,增加形核率,细化枝晶的同时有效避免了Zn的比重偏析和反偏析。

932

932

0

0

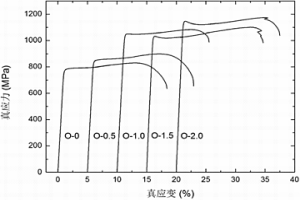

本发明一种氧强化的TiZrNbHfO高熵合金及其制备方法,其成分(原子百分比)表达式为TiaZrbNbcHfdOe,20≤a≤35,20≤b≤35,20≤c≤35,20≤d≤35,0.01≤e≤2.0。工艺如下:将金属原料Ti、Zr、Nb和Hf用机械方法去除氧化皮后按摩尔比精确称量,O元素以ZrO2的形式加入;在非自耗真空电弧炉或者冷坩埚悬浮炉里熔炼目标合金,利用真空吸铸或浇铸设备获得合金。本发明创新性地通过添加O元素显著提高高熵合金的拉伸性能,尤其(TiZrNbHf)98O2.0高熵合金的抗拉强度超过1100MPa,同时塑性延伸率超过20%,综合拉伸性能显著优于现有的高熵合金体系。

766

766

0

0

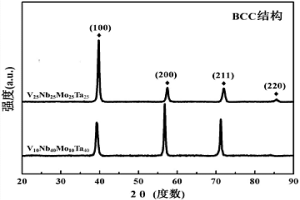

本发明涉及一种耐高温VNbMoTa高熵合金及其制备方法,属于金属材料及其制备领域。该种合金成分的原子百分比表达式为VaNbbMocTad,其中10≤a≤35,20≤b≤45,5≤c≤25,20≤d≤45。所需原料为纯金属钒、铌、钼、钽。将原料去除氧化皮后,放入真空电弧炉进行熔炼,熔炼4~6次后,可获得单相BCC机构的固溶体合金。本发明制备的VaNbbMocTad系高熵合金兼具良好的室温塑性和高温强度,可在1200℃的高温下长期服役,未来可在航空航天、汽车、石油勘探领域内作为高温承载件广泛的应用。

1192

1192

0

0

一种晶体硅可控化生长及提纯的方法,属于冶金提纯及晶体生长交叉技术领域。该方法构建具有三明治结构“冶金硅‑溶剂金属‑籽晶”的样品原料,放置于具有温度梯度的热场中进行加热、保温,待保温结束后快速淬火冷却至室温,最终分离得到生长速度可控、品质(纯度、杂质分布)可控、晶体取向可控的块状晶体硅,并将冶金硅源、硅合金及籽晶回收重复利用。本发明主要通过添加冶金硅源以促进晶体硅稳定生长,提高生长速率;添加籽晶衬底以有效调控生长硅晶体取向;其次通过添加低熔点溶剂金属与冶金硅形成合金熔体,有效降低晶体硅生长温度,降低能耗,降低生长硅中杂质含量,提高提纯效果。本发明生长提纯晶体硅满足太阳能级硅的要求,节能降耗环保,生产效率高。

1050

1050

0

0

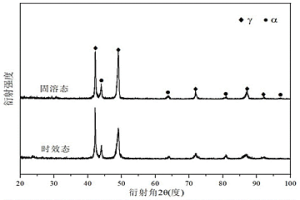

本发明公开了一种Fe‑Mn‑Al‑C‑Cr‑Mo轻质耐热钢及其制备方法,适合600℃构件使用,属于金属材料领域。其特征在于合金化学成分按原子百分比为:Fe41~53%,Mn18~28%,Al18~23%,Cr2.0‑6.0%,C4.0~5.0%,Mo0.1~1.5%。该耐热钢可采用感应熔炼或电弧熔炼方法,经过固溶和失效处理后,室温拉伸强度可达1030MPa,经过600℃时效处理后,耐热钢的抗拉强度可1079MPa。在600℃下的高温拉伸强度可达547MPa。固溶处理工艺是,加热温度为1000~1100℃,保温0.5~4h,然后水淬。时效处理工艺是,加热温度为450~650℃,保温0.5~48h,然后空冷至室温。该合金钢具有轻质、高强、耐热耐腐蚀等优点,可用于交通、机械和能源等工业领域的耐热构件。

1155

1155

0

0

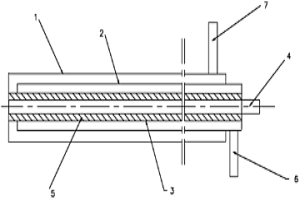

一种高温烟水冷套气取样器,属于烟气取样装置技术领域。包括循环水外套管(1)、循环水内管(2)、循环水内套管(3)、取样管(4)、铁渣(5)、进水管(6)、出水管(7);循环水外套管(1)、循环水内管(2)、循环水内套管(3)、进水管(6)、出水管(7)焊接成一个封闭的循环水套,取样管(4)和循环水内套管(3)之间用铁渣(5)填充。优点在于,改进了的水冷套,使水冷套取样器的内壁上不易冷凝结垢,减少取样口堵塞。适用于冶金、建材、机械等行业的炼钢转炉、轧钢加热炉、熔炼炉、烘烤炉等高温炉窑的烟气或其他高温气体的分析取样。

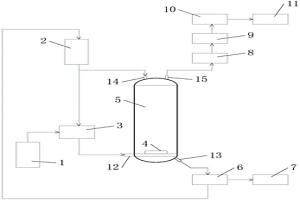

本实用新型属于湿法冶金领域,提供一种用于“一步酸溶法”生产氧化铝工艺中有机物和中间价态离子的氧化处理系统,包括:氧化剂储罐,用于提供氧化气体;料液储罐,用于提供“一步酸溶法”生产氧化铝工艺中的料液;水射器,用于将氧化气体与至少部分料液混合形成气液混合料;氧化罐,用于将料液和氧化气体进行反应,得到氧化后料液和尾气;辐流曝气器,用于将气液混合料中的氧化气体与料液混合均匀;尾气处理装置,用于除去氧化罐排出的尾气夹带的酸性气体和水分;引风装置,用于将处理后尾气引入氧化铝的焙烧炉。该系统能够将氯化铝料液中的中间价态离子进行同等程度氧化的条件下,所用的氧化时间缩短;也提高了氧化剂的利用率,节约了成本。

1077

1077

0

0

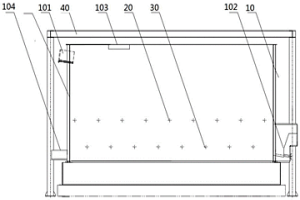

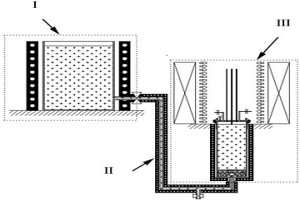

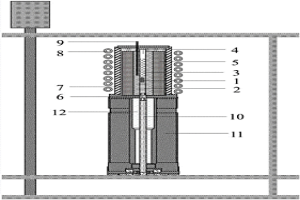

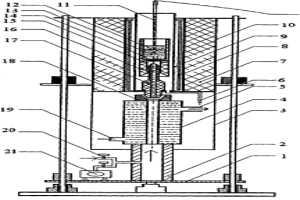

本实用新型属于冶金、材料成型与制备技术领域,提供一种在非真空条件下制备块体非晶的设备。其设备特征为:该设备包括上炉室(10)和下炉室(3),上炉室为管式电阻炉,发热元件(8)为硅碳管,最高加热温度为1500℃,炉管(9)为刚玉材料,石墨坩埚(16)置于炉管恒温区内,坩埚由高纯石墨材料制造,坩埚外径尺寸为20-40mm,高度为300-500mm,坩埚下部设计有直径为6-10mm的圆孔,熔炼合金时用石墨塞(14)将该圆孔堵住,石墨套筒(17)贯穿于上下炉室,当吸铸时,启动升降装置(2),水冷铜模上升并连接到石墨套筒(17)上,并与石墨套筒一起上升顶开石墨塞(14),同时启动容量泵,完成吸铸工作,将非晶母合金吸入到铜模内,利用铜模的强导热能力快速冷却制备出块体非晶合金。本实用新型的优点在于将熔渣冶炼技术与铜模吸铸法集成,从而实现在非真空条件下块体非晶合金的制备。

1056

1056

0

0

一种多元少量低合金化槽帮铸钢件的制备方法,属于钢铁材料加工技术领域。该方法是对添加铬、镍、钼等合金元素的常用的中碳槽帮铸钢ZG30MnSi提出的。其主要技术特征是利用铬的固溶强化,以及铬与镍共存时可明显提高淬透性,且镍在提高材料强度的同时可使材料保持较高韧性;同时,少量的钼可减弱含铬铸钢的回火脆性,并进一步提高其淬透性及抗回火稳定性的作用;以及利用熔炼时的夹杂物球化变质处理、热处理的正火、高温回火、调质技术来实现槽帮铸钢件的高强度、高韧性、高耐磨。按照上述成分及工艺方法处理,该槽帮铸钢件的抗拉强度不低于1200MPa、室温冲击韧性不低于65J/cm2,相对于ZG30MnSi,其耐磨损性能提高2.5倍以上,满足矿山冶金机械对耐磨损性能的高要求。

721

721

0

0

本发明公开了一种提高轴承钢表面耐腐蚀性的方法。通过真空感应熔炼炉制得基体钢材并利用箱式电阻炉进行前期常规热处理,并利用激光对基体表面进行重熔处理提高轴承钢表面耐腐蚀性的方法。得到的表面重熔层与基体呈现良好的冶金结合,服役过程中不容易剥落,可靠性大,实用性强。所用激光表面重熔方法简单实用,在兼顾轴承钢芯部断裂韧性的前提下,提高了轴承钢表面的耐腐蚀性。

1034

1034

0

0

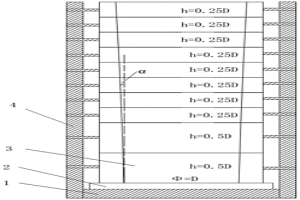

本发明公开了一种大型电渣炉高强度冷却定向凝固结晶器及凝固工艺,属于电渣特种冶金技术领域,解决了现有技术中超大直径电渣锭现有的凝固条件恶化导致的凝固方向改变和易出现疏松缩孔等问题。本发明结晶器为分段式组装结晶器,设置有多段结晶器单元,结晶器单元为可拆卸的;各段结晶器单元的内径均从下往上均匀增加,相邻两结晶器单元中,上方的结晶器单元底端内径与下方的结晶器单元顶端内径相同,各段结晶器单元内表面斜度一致,斜度α≤10°。本发明结晶器及凝固工艺适用于直径超过1600mm或吨位超过60吨的大型电渣锭的熔炼。

972

972

0

0

本发明提供了一种新型耐磨耐蚀镍基高温合金,涉及高温材料领域。所述耐磨耐蚀镍基高温合金,其化学成分(wt.%)为:C0.15~0.30%、Cr25~30%、Mo10~12%、Al1.0~1.5%,其余为Ni,合金中会存在生产过程的少量杂质。所述镍基高温合金熔点高达1430~1455℃,在1300℃以上超高温条件下具有较高的蠕变强度、良好的抗氧化腐蚀性能和优异的耐磨损性能,有效地延长使用寿命,适用于工业生产大气熔炼,同时也适用于粉末冶金方法生产。所述镍基高温合金用于钢坯加热炉耐热垫块、滑轨及CSP均热炉辊环等部件具有钴基高温合金的耐用寿命而其成本远低于钴基高温合金。

827

827

0

0

一种铜基碳化钛/氧化铝表面颗粒强化复合材料的制备方法,属于金属基复合材料制备技术领域。首先配置表面强化层粉末,为自蔓延反应体系粉末。然后,添加聚乙烯醇水溶液均匀搅拌,将表面强化层粉末混合成膏状或压制成预制块,涂覆或粘结于EPS塑料泡沫模样表面,经涂挂耐火涂料后干燥,进行铜液熔炼、埋砂浇铸得到铜基TiC/Al2O3复相陶瓷表面颗粒强化复合材料。该方法的特点是通过浇铸热量引发表面强化层粉末的自蔓延反应,由于产物原位生成,避免了外界的污染与夹杂,保证了强化区域的力学与物理性能;自蔓延反应的高放热温度使得产物为熔体,熔覆于金属表面既保证强化涂层的致密性,同时保证强化层与基体实现冶金结合。

906

906

0

0

一种电子产品用高强不锈钢粉末及制备工艺,属于消费电子产品所用粉末冶金材料制备领域。成分重量百分比为:C:≤0.2%;Cr:11.0‑13.5%;Co:11‑14%;Mo:5‑7.5%;(Cu+Ni)≤3.5%;V:0.1‑0.5%;W:0‑2%,余量为Fe及不可避免的杂质。经熔炼工艺制备母合金,经制粉、粉末烧结后,进行固溶处理→深冷处理→时效处理;热处理后的粉末烧结材料,其屈服强度≥1500MPa,延伸率≥4%。本发明不含有易氧化的强化元素Ti、Al等,通过W、Mo、Co、Cu等元素的强化,成分设计可以避免铁素体和过多奥氏体相的形成,得到的高强不锈钢金属粉末除了可用于消费电子产品领域,也可应用于激光打印用复杂精密零件的粉末耗材,也可推广至医疗、海工等相关领域,具有广阔的市场前景。

791

791

0

0

本实用新型属于电子技术领域。该设备的特征 是在高压变压器的副边用硅可控管,采用一线二元 化分段可控整流线路替代了传统的三相桥式半控整 流线路和高压变压器初级电压可控调节线路,从而 提高设备的效率,节能效果显著。同时该设备具有线 路简单、噪声小和对电网干扰小等优点。此设备用于 冶金熔炼、电子管和半导体的制造、淬火、焊管、塑料 加工、粮食干燥和种子处理等领域。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日