全部

1165

1165

0

0

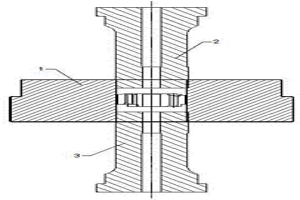

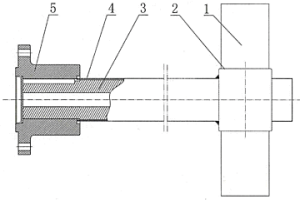

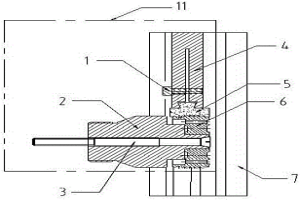

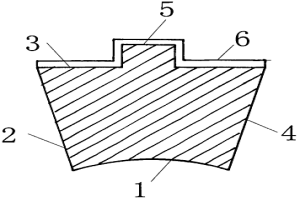

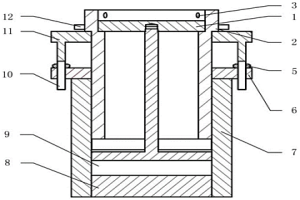

本实用新型涉及活塞模具附属装置的技术领域,特别是涉及一种粉末冶金活塞整形对正结构,其可以使产品成型和整型时过油槽的模具相对应,提高其使用可靠性;包括阴模、上冲和下冲,阴模内部侧边设置有第一对正键组,上冲侧壁和下冲侧壁均设置有第二对正键组,上冲底端和下冲顶端均位于阴模内部,第二对正键组与第一对正键组进行配合对正,上冲底端和下冲顶端均设置有过油槽。

1232

1232

0

0

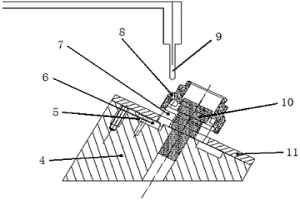

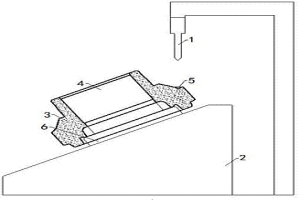

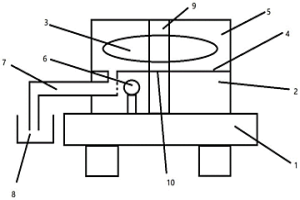

本实用新型公开一种粉末冶金异型导向器过油孔加工定位夹具,包括底座、卡止装置、盖板以及旋转座,其中,卡止装置安装于底座上,盖板装配在底座上部,旋转座通过中心轴转动安装于盖板中间孔处,并通过卡止装置固定,旋转座上放置导向器;卡止装置包括扭力弹簧和挡块,其中挡块为二阶梯形条板,条板宽侧端为垂直设置的凸柱,挡块通过凸柱安装于底座的挡块装配孔上,条板窄侧部分外侧与扭力弹簧连接,扭力弹簧安装于底座的扭力弹簧装配孔中;二阶梯之间的竖直面为旋转座的卡止面。本实用新型根据产品结构特点,设计相应的专用模具,保证了产品要求,提高了产品生产效率,降低了产品废品率。

1067

1067

0

0

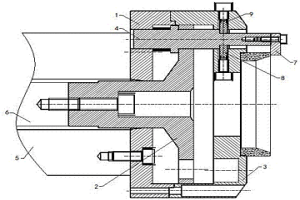

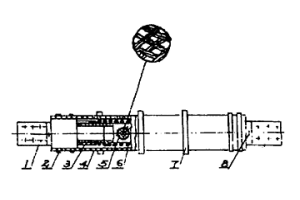

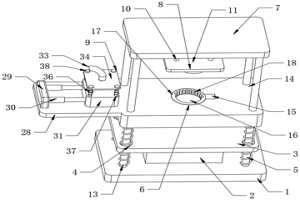

本实用新型涉及工装夹具附属装置的技术领域,特别是涉及一种粉末冶金中薄壁工件改善形位公差的夹具结构,其结构简单,操作方便,并且保证内孔尺寸,从而在一定程度上改善了零件的形位公差;包括盘根、辅助拉盘、盖板、三组螺旋导柱、弹簧、机床主轴和机床拉杆,盘根和盖板均与机床主轴固定连接,且盘根与盖板之间形成腔体,辅助拉盘与机床拉杆连接,三组螺旋导柱均安装在辅助拉盘上三组螺旋均位于腔体内部,三组螺旋导柱顶端均固定设置有压片,盖板上设置有定位销,螺旋导柱两侧车出有螺旋槽,定位销可滑动安装在螺旋槽上,螺旋导柱与盘根之间设置有弹簧组,螺旋导柱采用双螺纹结构。

1321

1321

0

0

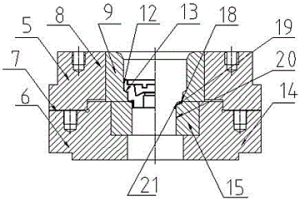

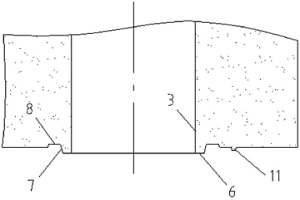

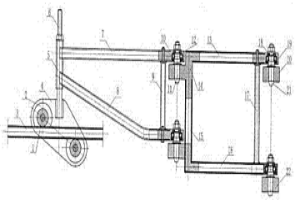

本实用新型涉及一种粉末冶金导向器类精整工序用组合阴模结构,包括阴模板,以及阴模板连接的上冲头板、下冲头板和芯棒板,上冲头板设置在阴模板顶部,下冲头板设置在阴模板底部,下冲头板底部设置芯棒板,阴模板包括上阴模、下阴模和模套,模套设置在阴模板内部,模套上分别设置上阴模和下阴模;本实用新型磨损量小的位置重复使用,磨损量大的台阶位置便于更换,可以针对出现问题的阴模部分进行修整或报废,增长了阴模的使用寿命,减少不必要的浪费,缩短了生产时间,增加量生产效率,同时对于不同批次的大小外圆不同的产品,可以通过几套不同尺寸的上下阴模的互换,达到对产品尺寸精确整形的效果,也降低了模具制造和返修的成本。

982

982

0

0

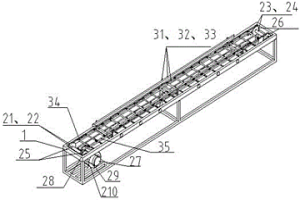

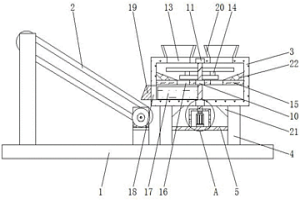

本实用新型公开了一种粉末冶金制品清洗机的传输机构,包括框架梁、传动装置、传输装置等;框架梁是清洗机的主要承载机构,所述框架梁出口端两侧安装主动轴和轴承座并与减速器装配后形成框架梁总装;清洗机进口一侧安装从动轴和轴承座;用链条把主动链轮与减速器链轮连接,减速器链轮旋转带动主动链轮旋转,进而带动主动轴旋转;传送带链条将主动轴链轮和从动轴链轮形成链传动,进而带动传输带转动;传输装置包括链条托导轨、防护栏、输送带连杆、支撑架;本实用新型具有高清洁度的优点。

768

768

0

0

本实用新型公开了一种生物冶金反应器的搅拌装置,是由翼型桨叶、密封式轮毂、搅拌轴内芯、搅拌轴防护套管和机械密封联轴器构成,机械密封联轴器与搅拌轴内芯键连接,搅拌轴防护套管套在搅拌轴内芯上,搅拌轴防护套管的前端是活动机械密封,密封式轮毂与搅拌轴内芯是键连接,搅拌轴防护套管后端与密封式轮毂焊接连接,翼型桨叶通过螺栓固定在密封式轮毂上;本实用新型在保障设备拥有较好气料混合均匀、物料不沉槽、抗腐蚀能力前提下,解决了因搅拌过程中的应力集中造成断轴的问题,延长了使用寿命。

1076

1076

0

0

本实用新型公开了一种生物冶金反应器的辅助环形喷淋式热交换装置,其热交换装置由供水管道连接水分配器,供水管道上装有阀门,水分配器分别与反应器内部沉浸式蛇管换热器与反应器外部辅助环形喷淋式热交换器通过阀门、软管连接;内部沉浸式蛇管换热器是以稳流板形式均匀布置在反应器圆周内。辅助环形喷淋式换热器固定在反应器上端外部槽沿下,环形喷淋式热交换器上均匀布置向心斜下45°喷水孔,反应器内配置测温装置与管道阀门共同作用调节反应器给水量保证反应器内部温度;本实用新型供水阻力小、能够承受高压,加工维修方便,操作生产容易实现。

1036

1036

0

0

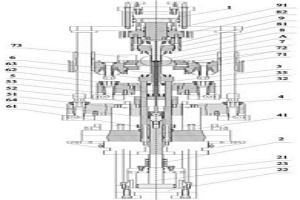

本发明涉及一种减震器支承座的粉末冶金成型模具,包括压机上缸和下中心缸,以及依次按由下向上且由内向外层叠设置的固定模架板、第二模架板、第一模架板、外模板,还包括二下冲,二下冲底端固接第一模架板;二下冲中心设有容纳大芯棒的中心通道,大芯棒下端通过下中心缸连接板连接下中心缸;下中心通道与成型凸起之间均匀设有若干个容纳小芯棒的小型通道,小芯棒下端固接第二模架板;远离二下冲外围方向依次设有一下冲、外模,一下冲下端固接于固定模架板;外模固接外模板;外模与大芯棒之间上方依次设有上外冲、上内冲,上外冲顶端连接上外套;上内冲顶端连接压机上缸,上内冲中心设有容纳大芯棒的上中心通道和容纳二下冲和小芯棒的凹陷。

704

704

0

0

本实用新型公开了一种粉末冶金减震器活塞外圆环形凹槽机加工刀具总成,包括紧固螺栓、胀轴、拉杆、刀体、成型刀、活塞、工作台、通槽、连接槽、螺纹孔和总成本体。所述总成本体上设有所述刀体,所述刀体的底端与所述成型刀相连,所述刀体一端设有所述连接槽,所述连接槽与所述通槽相连,所述刀体内部设有所述螺纹孔,所述螺纹孔与所述紧固螺栓相连,所述成型刀底端与所述活塞相连,该种加工刀具总成,实现减震器活塞外圆环形凹槽的快速加工,提高了加工精度,减少了换刀次数,节省了单件加工时间,并且刀具成本低,刀块使用寿命长,可满足大批量连续生产的需求,并且可以运用到其它减震器活塞环形凹槽的加工,大大提高了本装置的使用范围。

752

752

0

0

本实用新型涉及机械加工夹具附属装置的技术领域,特别是涉及一种粉末冶金导向器加工斜孔夹具,其钻头加工出油孔时能够较好的定位,不易使出油孔的位置加工偏离,从而减少废品率;包括钻头、底座、导向器本体和定位柱,定位柱安装在底座上,导向器本体安装在定位柱上,导向器本体上设置有盲孔,定位柱底端连通设置有跑铁削空间。

1197

1197

0

0

本实用新型涉及对一种冶金电炉用电缆的改 进。 该电缆在外套胶管内,有一经橡胶条缠绕的由直 径0.2~0.5mm铜丝,以8~10支为一股,多股纵向 编织成管,两端头由压套将编织管压紧在导电接头 上,导电接头上设有进、出水口,外套胶管经管夹卡紧 在导电接头上。使用该电缆与相同大截面水冷电缆 的电抗减少6~9%;电流分布均匀;电流密度大;冷 却效果可提高15~20%。

928

928

0

0

本实用新型公开一种粉末冶金发动机用轴承盖装配定位结构,安装于轴承座上,在轴承盖的螺栓孔周边同轴设有环形凸台,相邻环形凸台外侧的轴承盖上设有一圈凹槽,且在配合面上凹槽外侧设有锥形凸台;所述环形凸台外侧为锥台面,凹槽径向截面为梯形;在配合平面上环形凸台外侧设有一个或多个锥形凸台。本实用新型中轴承盖和轴承座装配时,在不使用额外的工装辅助的情况下,利用此结构的斜面定位,可以很容易的满足装配精度,提高产品装配质量,节省了定位辅助工装的制造和使用,同时利用锥形凸台数量的不同匹配对应的轴承座,防止装错。

991

991

0

0

本发明公开了一种金刚石复合散热材料的粉末冶金制备方法,包括以下步骤:S1:原料的选取:采用质量份数为6.5%~13.6%(对应的体积浓度为60~120%)的镀镍金刚石单晶、质量份数为1~5%的水雾化法所制备的超细CuSn15青铜粉及质量份数为0.3~1.0%的复合镀镍/铜碳纤维,或复合镀镍/铜碳化硅晶须,余量为电解铜粉,以聚乙烯吡咯烷酮(K90)的酒精溶液为造粒剂。S2:冷压制坯:将混合造粒处理后的物料在钢质模具中冷压片状坯体。本发明得到的薄片状金刚石/铜复合材料可以在电子封装材料等散热材料领域应用,具有方法简便、批量大、成本低的良好发展前景。

978

978

0

0

本发明公开了一种生物冶金搅拌反应器中的泡沫消除方法,该方法是首先在氧化槽矿浆溢流口处添加泡沫挡板,通过泡沫挡板的阻挡作用将泡沫阻隔在生物氧化槽中,阻止产生的泡沫跟随矿浆通过溢流的方式进入下一工序;再在氧化槽上添加泡沫喷淋装置,该喷淋装置通过雾化喷淋低浓度的消泡剂来对氧化槽中的泡沫进行消除;本发明在氧化反应器中进行作业,生产流程简短,设备简单,投资少,成本低,无污染,从根本控制了泡沫产生,使生物氧化工艺的运行更加通畅、平稳,获得更大的经济效益。

946

946

0

0

本发明涉及一种用粉末冶金法制造点焊用电极的方法,电极头粉料的配方(按重量百分比): Cr:0.5%—1.6%;Zr:0.15%—1.0 %;Mg:0.1%—0.8%;Cu:97%—99%,通过混料、称料、装模、热压、淬火、冷挤压,回火、机加工和铆接等粉末冶金法,制造点焊电极。优点是:使用寿命长,没有对环境的污染,电极身采用紫铜管,可节约一部分原料成本。

1127

1127

0

0

本发明是一种难选冶金精矿的预处理方法,该方法是采具有高沸点的硫酸作氧化剂,在常压或低于0.3Mpa低压下进行难选冶金精矿的加温分解反应,由于在常压或低压下反应,因此设备要求不高,从而设备投资小,生产成本低,易操作无污染环境。

884

884

0

0

本实用新型公开了一种粉末冶金转子内孔定位机加工夹具,包括夹具体、连接元件、定位原件和夹紧装置。该种粉末冶金转子内孔定位机加工夹具,通过采取独特的拉紧涨轴的内孔定位方式,和端面定位分离方式,解决了传统的定位方式中出现的端面垂直度问题,外径及高度不稳定问题。并且,对于不同高度,不同内径的零件,只需要更换分瓣涨轴和端面定位板,就可以轻松换型,大大提高了零件通用化,降低了夹具的加工成本,减少了换型调整时间,提高了生产效率。

1193

1193

0

0

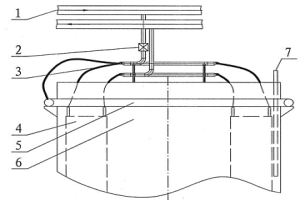

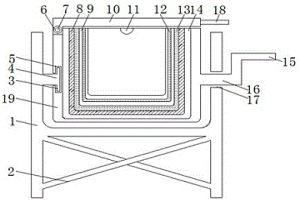

本发明公开了一种适用于极寒环境的微生物冶金反应器,解决了在冬季室外温度‑30℃~‑50℃的情况下,如何使生物氧化工艺避免了受到气候条件的影响、保证生产工作平稳运行的技术问题。本发明通过在现有的微生物冶金反应器的基础上增设换热器、保温层以及密封盖,通过换热器的加热作用、保温层与密封盖的保温作用,实现了在冬季极寒环境下依然能够保障生物氧化工艺的进行,使生产工作能够平稳进行,避免了受到季节性气候条件的影响。本发明里换热器采用了蛇管式换热器,蛇管式换热器在装置中可起到紊流板的作用实现矿浆混匀,使生产工作更加平稳地运行。

949

949

0

0

本发明涉及一种粉末冶金中空凸轮轴凸轮材料及其制备、表面强化处理方法,特别是涉及汽车用装配式粉末冶金中空凸轮轴凸轮材料及其制备处理方法。目的在于克服上述常规的铸、锻、切削加工工艺制造凸轮的诸多缺点。技术方案是:合金成分范围为:C 0.4-0.6%,Cr 1.0-1.5%,Ni 1.5-2.0%,Mo 0.6-1.0%,Cu 2-2.5%,其余为粒度小于45μm、纯度高于96%的还原铁粉Fe,并加入8-10%的硬脂酸锌粉末作为固体润滑剂。凸轮材料的制备方法分别采用两种工艺:压制烧结法和粉末锻造法;对采用压制烧结法制备的凸轮材料还要进行两种表面强化处理:在电子管变频装置上进行高频淬火和在激光加工系统上进行宽带激光表面淬火;对采用粉末锻造法制备的凸轮材料进行锻造后直接进行油淬+低温回火的方法。

1082

1082

0

0

本发明涉及一种用粉末冶金方法制造高强度铝 合金制品工艺。该工艺用预制的原子百分比含量为Al86La10Ni4或Al90Mn8Ce2的合金粉末在模具中热压成型而获得抗压强度大于820MPa的高强度铝合金制品,其合金粉末粒度≤40μm、压制压力为1GPa-1.6GPa、压制温度为753K-803K。所说的Al86La10Ni4或Al90Mn8Ce2合金粉末是由熔炼的中间合金在氩气保护下采用超声波雾化法制取。本工艺简单,操作方便,压制温度在一定范围内容易控制。采用本发明技术方案制备的铝合金的硬度和强度明显优于传统的高强铝合金。

1004

1004

0

0

本发明公开了一种细颗粒金刚石铜基复合散热材料的粉末冶金制备方法,包括以下步骤:S1:按照重量百分比进行称料:重量百分数为4.2~11.6%的细颗粒金刚石、重量百分数为1~5%的水雾化超细CuSn15青铜粉、重量百分数为0.1~0.5%复合镀镍/铜的碳纤维/碳化硅晶须、余量为电解铜粉。本发明是一种采用细颗粒金刚石与铜粉混合后通过两次烧结而制备热导率>550W/mK的复合散热基片的粉末冶金生产技术,具有成本低廉、工艺稳定、可量化生产的特点,可解决现有技术难以量化生产厚度≤2mm散热基片的工程应用难点。

963

963

0

0

本发明涉及一种同步回收铈氟处理氟碳铈矿的清洁冶金工艺方法,涉及氟碳铈矿处理技术领域。本发明的同步回收铈氟处理氟碳铈矿的清洁冶金工艺方法,是以氟碳铈矿氧化焙烧‑硫酸+硼酸浸出液为原料液,然后使用萃取剂Cyanex923进行共萃取得到负载Ce(IV)+B+F的有机相,接着采用分步反萃的方法获得Ce产品+F产品;其中Ce以CeO2产品形式回收,产品纯度为3~4N,F以KBF4产品形式回收,KBF4的纯度为97%,整个流程收率:REO>97%,F>95%。

1020

1020

0

0

本发明公开了一种钛铝基粉末冶金汽车发动机排气门材料及其制造方法,冶金粉末材料的成分及含量是(原子百分比):Ti?45.7-48.9%,Al?45.7-47.5%,Nb?5.4-6.8%;粉末纯度为99.5%,粒度为Ti.Al<50μm,Nb<70μm;按一定成分配制的粉末首先经高能球磨,球磨机转速为330r/min,球料比为12∶1,球磨时间为30小时,粉末的称量配制及球磨过程均在氩气保护下进行,预球磨粉末颗粒为纳米晶,部分粉末发生化合反应;球磨预合成后的粉末置于模具中,进行热压真空烧结;制备的TiAl基合金排气门具有超细晶/纳米晶组织,其中TiAl相晶粒尺寸<500nm,Ti3Al相晶粒尺寸<100nm,成分均匀、性能优异。

1161

1161

0

0

本实用新型公开了一种生物冶金反应器的充气装置,其是由鼓风机、供风管道、管道阀门、管道流量计、圆形穿孔管扩散器、搅拌叶轮组成,供气管道一端与鼓风机连接,供气管上装有阀门与流量计,供气管道固定在生物冶金反应器壁上,供气管底部与圆形穿孔管扩散器连接,圆形穿孔管扩散器环面向下均匀布置布气孔管,圆形穿孔管扩散器通过三角支架固定在反应器底部,机械搅拌叶轮位于圆形穿孔管扩散器上面,管道阀门与流量计共同作用实现对空气气量的控制预调节;本实用新型供气阻力相对小,能耗少,气泡与流体的接触时间长,气泡的更加微小,气泡数量多,气泡弥散更加均匀,停机后可正常恢复生产,无阻塞不通情况。

895

895

0

0

嫩本发明公开了一种湿法冶金的浸出处理,属于湿法冶金领域,一种湿法冶金的浸出处理,首先将采集好的矿石进行粗碎处理,然后进行矿堆的堆置,将粗碎后的矿石进行成堆放置,进行喷淋,将PH值为2‑3的氧化铁硫杆菌和硫酸的混合溶液均匀喷淋到矿堆顶部,回收浸出后的溶液,浸出后的溶液会流进集液池中,集液池靠近矿堆的池壁安装有溶液双重过滤装置,然后对集液池中的溶液进行金属回收处理,对金属回收后的溶液进行充气和补加原料处理,然后将经过充气和补加原料处理后的溶液再次喷淋到矿堆顶部,可以实现对一些边缘矿、比较贫的矿以及废弃的尾矿等进行浸出的效果,即降低了资源的浪费,同时也降低浸出成本。

761

761

0

0

本实用新型提供一种用于有色金属冶金行业的氨回收设备。所述用于有色金属冶金行业的氨回收设备包括:回收箱;隔板,所述隔板设置于所述回收箱的中部;四个万向轮,四个所述万向轮分别设置于所述回收箱的底部四角;加热组件,所述加热组件的两侧分别固定连接于所述隔板的左侧底部与回收箱的内壁左侧的底部;进液管,所述进液管贯穿于所述回收箱顶部的左侧;进液斗,所述进液斗的底端连通于所述进液管的顶端;连通管,所述连通管贯穿于所述隔板的顶部;高压泵,所述高压泵设置于所述回收箱的右侧中部。本实用新型提供的具有提高氨水浓度,增强氨回收效果,便于装置进行移动,且装置体积小,可移动性强,便于使用。

991

991

0

0

本发明公开一种粉末冶金热锻汽车连杆及生产工艺,材料配方为Fe-FeYI-S-C系列。其中,母合金的粒度小于100目,化学成分为:Cu1.5~4.0%,Cr1.0~3.0%,Mn1.1~2.6%,将上述原料按常规工艺混合后冶炼、雾化、浓缩、干燥、筛分制成成品。将制成的母合金与S、C及铁粉按上述比例混合后,烧结、锻造制成汽车连杆工件。采用母合金添加技术,保证产品内部组织结构的均匀度,使产品的疲劳寿命有所提高。压制毛坯烧结后直接热锻工艺,使制品密度大大提高,避免二次加热,减少工序,降低生产成本。粉末冶金连杆采用整体制造连杆和压盖,使连杆、压盖分离。不仅能降低连杆生产成本,而且由于增加了压盖与连杆的坚固面积,提高了零件的力学性能。

1144

1144

0

0

一种基于重载直线电机控制的冶金生产布料工艺涉及冶金生产工艺领域,该工艺利用重载直线电机对布料小车进行控制,实现布料小车的精准定位,布料过程自动化。本发明的布料工艺不仅可以减少岗位工人因皮带通廊太长和粉尘太大造成的跑矿或料仓无料现象的发生,还能极大的降低粉尘对岗位工人的伤害,避免矿石对无料矿仓衬板冲击造成的设备磨损及设备空运转带来的损失,也可避免因跑矿给生产造成的影响,提高了破碎系统的工作效率。

1169

1169

0

0

本发明提供了一种用于粉末冶金梯度功能材料的分层铺粉装置,设计了刮粉杆、刮粉架、支撑平台、支撑架、刮粉杆圆形凹槽、刮粉架圆形通孔等零部件的结构和位置,调节定位销位置使刮粉杆十字形架从刮粉架下表面十字形凹槽伸出可将装入的粉末表面刮平,继续调节定位销位置使刮粉杆和刮粉架的上、下表面平齐可直接在冷压机下对粉末进行冷压,此后多次装粉可完成多层梯度功能材料的装粉和粉末冷压工作;本发明模具下压头的位置固定,外围粉末不会松动、漏出,下层粉末不会再次流动;本发明结构简单、安装方便,可制备大尺寸和层厚较薄的梯度功能材料,在实验室研究、粉末冶金单件小批量生产方面有很好的应用前景。

中冶有色为您提供最新的吉林长春有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日