全部

807

807

0

0

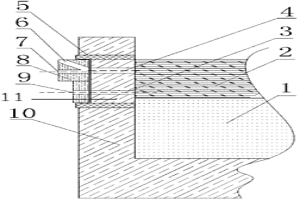

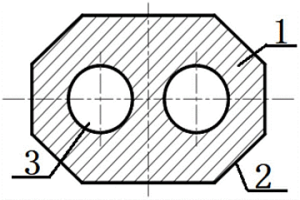

本发明涉及冶金技术领域,特别涉及一种冶金炉渣厚度控制装置。该冶金炉渣厚度控制装置包括炉墙,炉墙上具有耐火出渣墙体,炉墙和耐火出渣墙体之间嵌入水冷元件,耐火出渣墙体上具有上渣口和下渣口;渣口外水套,其位于水冷元件内且位于耐火出渣墙体的外表面,渣口外水套包括第一渣口、第二渣口和第三渣口;第一渣口和第二渣口同时与上渣口连通;第三渣口与下渣口连通。本发明提供的冶金炉渣厚度控制装置,可实现根据现场炉况,及时合理的控制炉渣层厚度,调节炉渣在冶金炉内停留时间,降低金属在炉渣中由于化学反应的完成程度和机械夹杂造成的损失,提高了金属回收率,节省加工成本,并可有效延长渣口的使用寿命且便于维护。

888

888

0

0

本发明提供了一种基于案例推理的二步法冶金流程能源评价方法及系统,涉及自动控制技术领域。包括:运用最小流程单元能耗情况解析的方法,对二步法冶炼不锈钢流程能耗进行解析,提出流程能源优化由工序能耗、传搁能耗和差异能耗三部分组成,其中差异能耗是流程能源优化的关键。通过对差异能耗影响因素的分析,提出了基于案例推理的冶金流程能源诊断系统的设计方法,采用灰色关联度的方法进行相似度计算,经过选择得到诊断结果。对不同操作条件和操作制度下炉次信息进行案例诊断,案例推理结果对比分析表明,案例推理的方法可以得到与待诊断炉次工艺操作水平相同、原料配置相近、能耗情况相似的案例推理炉次,适用于复杂的冶金流程能源的诊断。

1141

1141

0

0

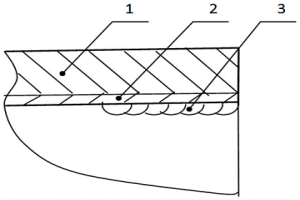

本发明公开了一种双金属冶金复合管环向焊缝的焊接方法,包括以下步骤:1)在冶金复合钢管管端装夹夹持装置,然后向夹持装置内通入冷却水;2)在冶金复合钢管管端的内壁上堆焊镍基合金材料层;3)对镍基合金材料层进行加工,使得镍基合金材料层的厚度大于等于2.0mm;4)在冶金复合钢管管端加工焊接坡口;5)对冶金复合钢管管端内壁的镍基合金材料层及其热影响区进行酸洗钝化处理,完成对双金属冶金复合管环向焊缝的焊接,该方法能够有效地提高冶金复合钢管现场环焊缝的耐蚀能力,降低管道堆焊引起的变形,防止焊缝热影响区出现腐蚀导致的管道失效发生,提高冶金复合管道现场焊接的质量,保证油气田生产的安全进行。

1026

1026

0

0

本发明公开了一种利用高硫、高灰焦煤生产一级冶金焦的方法,本发明以高硫、高灰的1/3JM为主,配无烟煤,加粘结剂沥青,以捣固炼焦的工艺生产一级冶金焦。本发明在配煤方案中配入适量的无烟煤使焦炭灰分、硫分达到一级冶金焦指标要求,添加粘结剂解决因配入无烟煤造成的机械强度下降的问题。本发明对配合煤细度、水分、配煤精确度、捣固煤饼密度指标进行控制,通过捣固炼焦的方法,实现了以高硫、高灰的1/3JM为主生产一级冶金焦的目的。

1157

1157

0

0

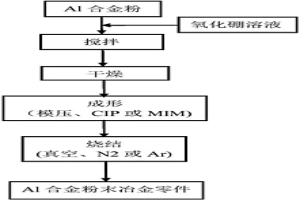

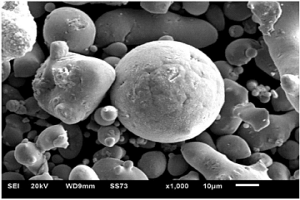

本发明提供了一种提高铝合金粉末冶金零件烧结致密度的方法,属于金属材料领域。首先采用无水乙醇作为溶剂配置浓度一定的氧化硼(B2O3)溶液,向溶液中加入一定质量的铝合金粉,搅拌均匀,经过干燥后得到表面改性的铝合金粉。采用成形、烧结工艺制备烧结致密度明显提高的铝合金粉末冶金零件。烧结过程中利用氧化硼与铝合金粉表面氧化物的反应来促进烧结,提高致密度。制备的铝合金粉末冶金零件当生坯致密度为70%时,烧结后致密度在95%以上,比未经改性的铝合金粉制备的粉末冶金零件烧结致密度提高25%以上。本发明的方法工艺简单,原料丰富易得,适合制备高性能的铝合金粉末冶金零件。

708

708

0

0

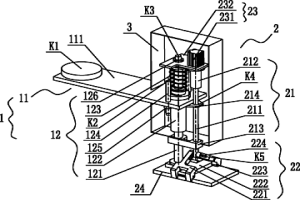

一种冶金熔液自动平模方法及其工具,该工具包括支撑连接部件和平模部件,所述平模部件安装在所述支撑连接部件上,所述支撑连接部件安装在冶金熔液生产设备的机械臂上,所述平模部件与所述冶金溶液生产设备的动力系统连接,所述冶金溶液生产设备的控制系统控制所述机械臂带动所述平模部件分别位于工作位置、水池灭火位置、废板回收位置及新板抓取位置。本发明结构简单、使用和维护方便,不需频繁对工具进行清理,零部件更换方便,能替代人工实现对高温熔液浇铸的自动平模,满足浇铸自动化生产的需求,提升自动化水平,提高工作效率。

784

784

0

0

本发明提供了一种以蒙西地区1/3焦煤为主配煤生产一级冶金焦的方法,所述方法包括以下步骤:1)以蒙西地区1/3焦煤为主添加本地区中硫肥煤,附近地区焦煤、气煤和无烟煤配制成灰分含量≤8.5%、硫分含量≤0.7%、挥发份含量≈27%、粘结指数≥70的炼焦配合煤;2)用捣固炼焦工艺生产GB一级冶金焦。本发明通过捣固炼焦工艺,成功利用蒙西地区1/3焦煤、肥煤及附近地区焦煤、气煤和无烟煤生产GB一级冶金焦;实现了当地煤炭资源的综合利用和资源转换效率升级,进一步提升了当地煤炭资源的经济价值。3)产品满足钢铁工业大型化的要求,开拓了市场。

1165

1165

0

0

一种消除粉末冶金高温合金中原始颗粒边界的方法,属于粉末冶金高温合金领域,对直接热等静压后的粉末冶金高温合金进行高温固溶处理,高温固溶处理温度为1180~1220℃,保温时间为1.5~4h,选择空冷或者冷速大于空冷冷速的冷却方式进行冷却,然后根据不同的粉末冶金高温合金再进行相应的时效热处理;高温固溶处理后能够有效地消除或减弱粉末冶金高温合金中的原始颗粒边界。优点在于,高温固溶处理能够有效地消除或减弱粉末冶金高温合金中的原始颗粒边界。

733

733

0

0

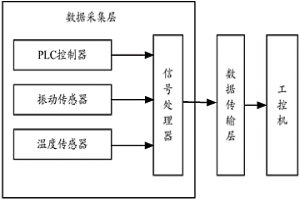

本发明提供一种冶金起重机械运行安全机载预警系统,包括:数据采集层、数据传输层以及工控机;所述工控机包括数据采集接口、数据监测模块和预警模块;其中,所述数据采集层用于采集被监控冶金起重机械运行安全参数,并通过所述数据传输层传输到所述工控机的数据采集接口;所述数据监测模块用于监测所述数据采集接口所接收到的参数;所述预警模块用于对所述数据采集接口所接收到的参数进行分析并预警。该冶金起重机械运行安全机载预警系统,能够全面有效的监控冶金起重机械运行安全状态,实现对冶金起重机械有效的长期健康监测。

929

929

0

0

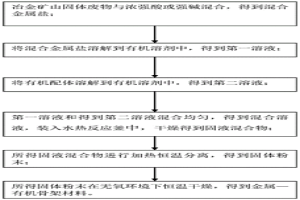

本发明属于资源化综合利用领域,尤其涉及一种利用冶金矿山固废制备金属—有机骨架材料的方法,该方法采用浓强酸、强碱将冶金矿山固废物溶解,得到混合的金属盐。以有机物作为有机配体,将混合金属盐、有机配体溶解到有机溶剂中,在70~150℃条件下恒温18~30h,合成了金属—有机骨架材料。本发明提供了一种利用冶金矿山固废制备含有价金属元素的MOF材料的新方法,原料来源广泛,能够有效的利用含有价金属元素的冶金渣、矿物、粉尘以及其他废弃金属合金,合成方法简单、合成条件温和。该方法适用于冶金渣、矿物、粉尘以及废弃金属合金的综合利用。

782

782

0

0

本发明提供一种冶金渣烧结砖及制备方法,所述制备方法将符合预设条件的冶金渣、粘土和/或页岩、添加剂按预设配比进行混合,将混合后的混合物陈腐后进行成型为砖坯,将砖坯干燥后,入窑烧制,得到烧结砖。本发明通过控制冶金渣的预设条件,可直接将粘土、添加剂与其搅拌混合,无需再次破碎,从而大大降低制备能耗;冶金渣本身具有降低熔点的功能,降低烧结反应的温度;通过控制冶金渣中氧化铁含量、烧制温度和烧结气氛等因素,获得不同颜色的烧结砖,无需加入昂贵的着色剂,从而实现了冶金渣的大规模利用,节约矿产资源,同时,低成本、低能耗、高效率地生产出合格的烧结砖,实现资源的综合利用,保护了环境。

1052

1052

0

0

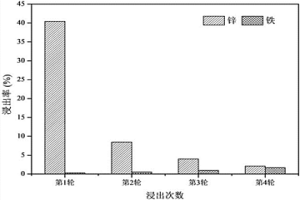

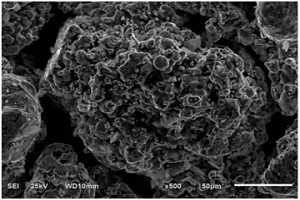

本发明涉及从含锌冶金粉尘中选择性浸出锌的方法,其采用丁酸水溶液作为浸出剂处理含锌冶金粉尘1~10h;酸水溶液的浓度为1.0mol/L以上;酸固化学计量比为50%以上;酸固化学计量比是假设所述含锌冶金粉尘中的铁元素全部为二价铁,酸摩尔数的二分之一与含锌冶金粉尘中锌和铁的摩尔总数的比值。本方法不但能够有效的回收利用粉尘中的金属元素,而且能够高效的去除锌,为冶金废弃物的综合利用和再资源化提供了新的手段;同时,在用酸浸出锌的同时也会产生氢气,收集起来可以作为清洁能源加以利用;本发明的实施可带来良好的经济和社会效益。

1185

1185

0

0

本发明公开了属于粉末冶金零部件领域的一种粉末冶金用粉体材料及其制备方法与应用。本发明的粉末冶金用粉体材料组成及各组分质量含量为:Ni:0%~8%,Mo:0%~2%,Cu:1%~25%,Sn:0%~8%,杂质含量≤1%,余量为Fe。采用扩散方法制取高性能粉末冶金零部件用粉体材料,所述粉体的粒度不大于100目,粉末冶金零部件制备方法包括制粉、压制、烧结等步骤,即可制得高性能粉末冶金零部件。该方法流程简单、技术含量高,粉末冶金零部件不易出现偏析现象,尺寸精度高,烧结体强度好。制备出的粉末冶金零部件特别适合应用于汽车、含油轴承行业。

895

895

0

0

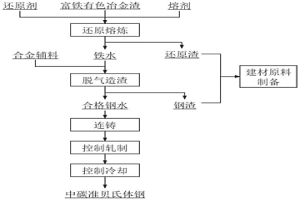

本发明公开了一种中碳准贝氏体钢以及利用富铁有色冶金渣制备其的方法。利用富铁有色冶金渣制备中碳准贝氏体钢的方法包括:以富铁有色冶金渣为原料,还原熔炼,得到铁水;根据所述铁水成分,向铁水中添加合金辅料,脱气造渣,得到钢水;采用连铸法铸坯,通过控轧控冷工艺,制备得到中碳准贝氏体钢。本发明通过将有色冶金渣固废利用与钢铁行业联动,形成了从富铁有色冶金渣到中碳准贝氏体钢产品的工艺路线,切实提高了冶金渣的利用率,促进了冶金渣的资源化和无害化大宗处置;充分发挥了冶金渣中合金元素的价值,丰富了钢铁生产原料种类,降低了生产成本,提高了产品附加值;具有节能环保、绿色生产的优点。

754

754

0

0

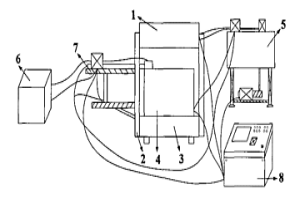

一种用于制备高密度粉末冶金零件的设备,属于粉末冶金技术领域。该设备 包括:冲击单元(1)、侧板(2)、底座、(3)、模架(4)、液压系统(5)、模壁 润滑装置(6)、模壁润滑系统(7)、控制系统(8)。本发明的优点在于将高速 压制设备与静电模壁润滑装置相结合,实现了在高速压制过程中进行自动模壁 润滑而粉末内不添加润滑剂来制备高密度粉末冶金零件(密度高于7.4g/cm3), 保证产品精度,减少产品收缩,减少环境污染,降低了粉末冶金零件的生产成 本。同时,该设备各步骤的运行和配合均由可编程控制器(PLC)进行控制,可 实现自动化生产。

1120

1120

0

0

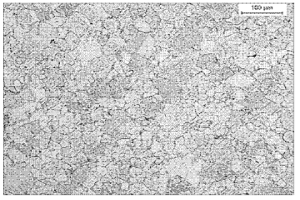

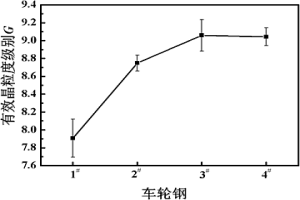

一种细化车轮钢组织的方法,特别涉及采用氧化物冶金技术手段细化车轮钢组织,改善其综合性能,属于新材料冶金技术领域。本发明主要通过选择、添加合适的微量合金元素,形成弥散的氧化物质点,使氧化物颗粒作为促进形核的质点,改善铸坯和产品组织的均匀性和致密性,细化其组织,进而获得优异的综合性能。在O、N含量分别控制25ppm和45ppm以下的基础上,提出将Ti提高到0.025~0.030wt%,酸溶铝Als提高到0.030~0.055wt%,及合金元素Cr提高到0.030~0.040wt%,浇铸过程中形成第二相颗粒,促进结晶。随后控制轧制及热处理,使析出物质点弥散分布,阻止晶粒长大,强化车轮钢。本发明使车轮钢的组织细化均匀,从而提高车轮钢综合性能。该方法控制简单、成本低廉、并且易于在工业生产中实现。

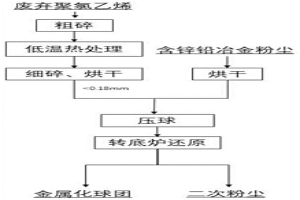

本发明公开了一种以废弃聚氯乙烯为含锌铅冶金粉尘还原挥发剂的共资源化利用方法,属于冶金资源综合利用和低碳环保技术领域。所述还原方法的步骤包括:将破碎后的废弃聚氯乙烯在保护气氛下进行热处理,冷却后二次破碎,筛分,得到细碎物料;将所述细碎物料与含锌铅冶金粉尘混合,制成含碳球团;最后将所述含碳球团还原,得到金属化球团,完成含锌铅冶金粉尘的还原。所制得的金属化球团可用于炼铁或炼钢。本发明在还原含锌铅冶金粉尘时的锌、铅析出率高,所得金属化球团的金属化率高。

880

880

0

0

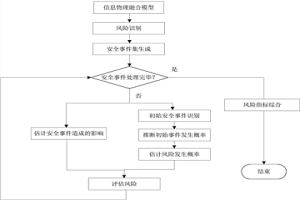

一种面向典型冶金工艺控制系统的信息安全风险评估方法,属于工业控制系统信息安全技术领域。通过建立冶金工艺流程典型场景下的攻击模型,分析不同攻击模式和策略下的系统鲁棒性,进而实现典型冶金工艺流程控制系统在不同攻击模式和失效模式下安全风险评估。该方法从风险理论出发,将冶金工艺流程控制系统定义为一个信息物理融合系统,用随机概率方法进行安全风险评估,从攻击源或失效源发生的概率和造成的影响两个方面入手,提出基于风险指标的安全评估方法。定量估计基于风险指标进行,根据建立的信息物理融合模型和攻击模型,构建安全事件集,结合计算的鲁棒性评价指标,进行量化评估,从而有助于定位控制系统中安全薄弱环节。

869

869

0

0

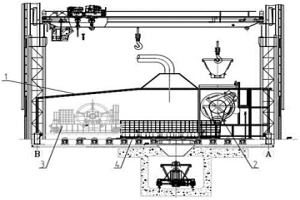

本实用新型涉及冶金行业冶金渣的处理领域,具体涉及一种在密闭罩内冷却破碎熔融状态冶金渣的装置。本实用新型是将熔融状态的冶金渣通过固定式倾翻机倾倒于移动式辊压床中,后由自行式辊压车将其破碎,同时打水冷却,整个工艺流程在密闭罩内进行。从而避免扬尘,使显热回收成为可能,作业自动化程度高,环境更加环保,设备运行维护更加便捷,同时节省冶金渣处理的配套投资及运行成本。

1163

1163

0

0

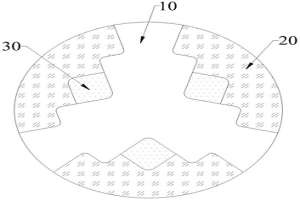

本发明公开了属于粉末冶金技术领域的一种粉末冶金复合凸轮片及其制备方法。该粉末冶金复合凸轮片是在基体的表面复合上粉末冶金凸轮。所述粉末冶金复合凸轮片的制备方法包括烧结焊、钎焊、氩弧焊、激光焊、热压等,本发明制备的粉末冶金复合凸轮片具有尺寸稳定、冲击韧性好、耐磨性好、成本低等优点,可替代目前用于锻造、拉拔、粉末冶金等工艺制备的整体凸轮片,适用于机械装配、液压成形、焊接等工艺制备中空凸轮轴,可以满足装配式凸轮轴的使用要求。

915

915

0

0

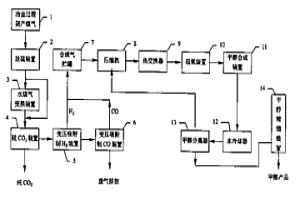

利用冶金过程副产煤气合成甲醇的工艺方法及 系统,其技术方案是以冶金过程副产煤气为原料,通过脱硫、脱碳、变压吸附制H2、变压吸附制CO以及脱氧过程后调节成适于甲醇合成的合成气,在甲醇合成装置内进行甲醇合成反应;反应后的气体经冷却、气液分离以及甲醇精馏后可以得到试剂级甲醇。该工艺方法及系统充分利用冶金过程副产煤气,具有投资少,能源利用率高,减少有害物质向环境的排放,有利环保等优点。

1028

1028

0

0

本发明涉及一种蒸汽机车用粉末冶金汽缸胀圈 的配方和生产工艺。现有的蒸汽机车汽缸胀圈采用铸铁浇铸成型, 用这种方法制造工序多,占有设备和劳动力多,能 源、材料消耗大,成品率低、耐磨性能差。本发明采用了含有MoS2的粉末冶金材料和专 用的设备工艺生产汽缸胀圈,实现了专业化生产,节 约金属材料及能源,而且耐摩擦性能比铸铁胀圈好, 提高了胀圈的使用寿命。

1018

1018

0

0

本发明公开了一种冶金复合管弯管的制造工艺。所述冶金复合管弯管的制造工艺为:在碳钢/低合金调质钢管道内壁上堆焊一层奥氏体不锈钢;进行堆焊面热熔;再进行去应力回火处理;将上述碳钢/低合金调质钢管道进行弯制;最后进行热处理,坡口加工及表面处理。采用本发明提供的制造工艺制造的冶金复合管弯管强度和腐蚀性能完全与管道匹配;本发明还具有节约材料,降低生产成本,不需要额外增加生产设备等优点。

828

828

0

0

本发明提供一种调节粉末冶金铜基摩擦材料孔隙度及孔隙结构的方法,属于制动摩擦材料制备技术领域。工艺流程为:采用氩气雾化工艺Cu‑Fe合金粉末部分替代电解铜粉,利用铜铁合金粉末(10‑240μm)粒度大小搭配以及与其他粉末润湿性的改善,通过模压成形和热压烧结得到粉末冶金铜基摩擦材料。所得粉末冶金铜基摩擦材料孔隙的数量尺寸减小,形貌较为圆滑,孔隙分布更加均匀,并形成了多级尺度的孔径分布,使得材料具有更好的耐磨性、导热能力以及更稳定的摩擦系数。

922

922

0

0

本发明提供了一种基于深度视觉的冶金库区全局三维重建方法及装置,涉及智能仓储物流技术领域。包括:以相机采集的原始图像及深度图像作为输入,通过匹配相邻图像间的特征点结合深度信息计算出帧间位姿转换关系,从而将不同位置采集的局部空间三维信息进行拼接的全局三维重建系统。本发明通过使用融合深度视觉的冶金库区全局三维重建系统及方法,可以使用空间三维信息拼接的方式获取冶金库区全局的空间三维信息,从而对垛堆进行更完全的测量。

775

775

0

0

本实用新型属于粉末冶金成型技术领域,特别涉及一种双螺杆挤出机衬套用粉末冶金锭坯。本实用新型的双螺杆挤出机衬套用粉末冶金锭坯,整体为长条状,粉末冶金锭坯的截面外形为跑道形或与衬套截面外形接近的具有5个边以上的多边形,截面上具有两个对称分布的内孔。本实用新型的粉末冶金锭坯能够解决传统的长方形或圆形热等静压粉末冶金锭坯用于挤出机衬套所具有的合金材料用量大、利用率低,以及后续加工量大、加工成本高的问题,能够节省价格昂贵的耐磨耐腐蚀合金材料,比传统的长方形锭坯节省30%以上。

1188

1188

0

0

本发明是一种粉末冶金工模具钢非金属夹杂物的检测方法,本方法充分利用电子束熔炼炉高能量、无污染的特点,结合粉末冶金工模具钢非金属夹杂物含量较低的特点,制备粉末冶金工模具材料纽扣锭,进一步进行图像分析,通过后续纽扣锭的分析,对钢材的纯洁度水平进行检测。采用本发明的工模具钢夹杂物的检测方法改善现有常规金相法检测工模具钢非金属夹杂物含量时间长、效率低且结果分析不准确等问题。

721

721

0

0

本发明提供了一种低成本粉末冶金铝锂合金的制备方法,属于粉末冶金技术领域。本发明选择氢氧化锂、碳酸锂、氯化锂、氧化锂中的一种或几种作为锂源配制铝锂合金粉末,锂源容易获得,成本低廉。将配制好的粉末经过成形、烧结、挤压等工序得到粉末冶金铝锂合金。与传统熔铸铝锂合金相比,该方法制造成本低廉,锂源选择范围广泛,更易保存与制备,产业化前景良好。获得的粉末冶金铝锂合金密度低,具有良好的减重效果,室温/高温性能和焊接性能优异,在航空航天等领域具有极为广阔的应用前景。

844

844

0

0

本实用新型涉及一种方形粉末冶金件热压石墨模具,包括石墨圆盘、多个石墨挡块、与石墨挡块一一对应的石墨芯块,所述石墨圆盘的侧壁设置有用来容纳石墨挡块的开口槽,所述开口槽的槽底中间设置有第一台阶,所述第一台阶的两侧分别设置有第二台阶;所述石墨挡块的内侧壁中间设置有与第一台阶相适配的第三台阶,所述第三台阶与第一台阶构成用来容纳石墨挡块的容纳槽,所述第三台阶的两侧设置有与第二台阶相适配的第四台阶。所述方形粉末冶金件热压石墨模具能够一次性热压制成多件方形粉末冶金件,效率高;其结构简单,安装、拆卸方便,粉末冶金后脱模难度小,可重复使用,有利于节约成本,实施效果好。

1069

1069

0

0

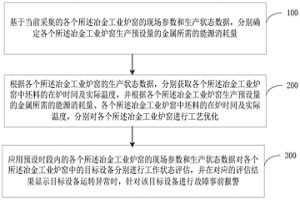

本申请实施例提供一种冶金工业炉窑集中监控方法及总系统,方法包括:基于当前采集的各个冶金工业炉窑的现场参数和生产状态数据,确定各个冶金工业炉窑生产预设量的金属所需的能源消耗量;获取各个冶金工业炉窑中坯料的在炉时间及实际温度,对各个冶金工业炉窑进行工艺优化;对各个冶金工业炉窑中的目标设备分别进行工作状态评估,并在对应的评估结果显示目标设备运转异常时,针对该目标设备进行故障事前报警。本申请能够对金属生产过程中涉及到的全部冶金工业炉窑进行全局、整体的监控,且监控过程及时且有效,进而能够有效提高金属生产过程的安全性、时效性,同时能够更好地节省能源消耗及提高金属产量。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!