全部

本发明公开了一种从废旧LED电子器件中浸出镓、砷,并同时回收金属银的方法。将废旧砷化镓LED经过两次水热处理,降解去除LED所包含的两种封装材料,使得LED芯片暴露于水热液中,在不使用任何酸的条件下,实现镓和砷的浸出,同时得到LED的金属银引线。其中,在相对温和的条件下开展一次水热处理,用来去除LED所包含的白色封装塑料PPA,并得到LED的金属引脚与LED的透明封装材料,而后采用磁选的方法,得到LED的透明封装部分。然后将得到的LED透明封装部分进行二次水热处理,用以去除透明封装材料,水热液经过真空抽滤,分别得到银质金属引线以及镓、砷的浸出液。本发明还提出了所述方法在从废旧LED电子器件中浸出镓、砷,并同时回收金属银的应用。

1096

1096

0

0

本发明涉及铝灰处理技术领域,公开了一种高效清洁的二次铝灰无害化处理方法,将二次铝灰加入脱氟剂以及重金属脱除剂后进行粉磨均化,随后进行高温焙烧,焙烧后得到的熟料为高铝无机材料。通过除尘装置捕集焙烧过程中产生的粉尘,除尘之后过滤出来的烟气经湿法吸收脱氟、臭氧脱硝后达标排放。捕集的粉尘使用水溶解后,进行蒸发结晶处理得到结晶盐。本发明能够清洁、安全、高效地处理二次铝灰,具有工艺流程简单、能耗低的特点,能实现二次铝灰高值资源化利用,市场适应性强,应用范围广。

957

957

0

0

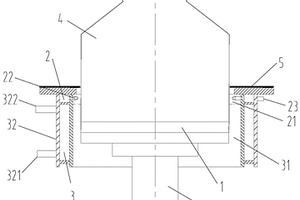

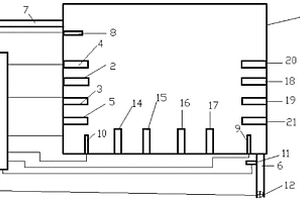

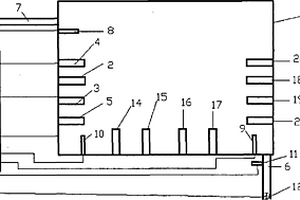

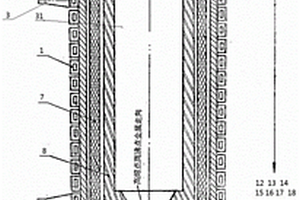

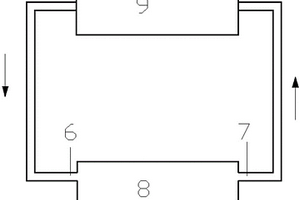

本发明提供了一种应用于单晶铸造炉的结晶环,包含结晶盘和冷却装置,模壳放置在结晶盘上,所述冷却装置包含气冷部和水冷部,所述气冷部位于水冷部的上方,所述气冷部输出的惰性气体环绕在所述模壳的四周,形成位于上部的气冷区,所述水冷部环绕在所述模壳的外周,形成位于下部的水冷区,且所述气冷区和所述水冷区之间形成预设的温度梯度。本发明的应用于单晶铸造炉的结晶环,由于配置了气冷部和水冷部,对应形成了气冷区和水冷区,且所述气冷区和所述水冷区之间形成预设的温度梯度,也即生成了非常高的温度梯度,使得冷却均匀且冷却速度快,并有助于改进拉单晶工艺,提高单晶叶片的产品生产率和性能。

1015

1015

0

0

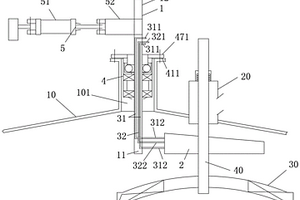

本发明提供了一种太阳能蓄热系统,包括集热器、蓄热器,所述集热器与蓄热器连通形成循环回路,集热器包括集热管、反射镜和集热板,相邻的两个集热管之间通过集热板连接,从而使多个集热管和相邻的集热板之间形成管板结构,所述集热板为直板,所述管板结构为直线结构;所述两块管板结构之间形成一定的夹角,所述夹角方向与反射镜的圆弧线结构相对,反射镜的焦点位于管板结构形成的夹角之间;集热管的内壁设置翅片,不同集热管的内的翅片高度不同。本发明对集热管内翅片的结构进行合理的设计,避免集热器局部温度过热,使得集热器吸热均匀。

1115

1115

0

0

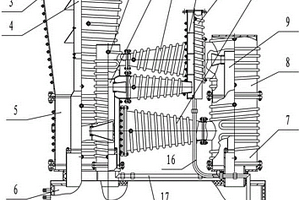

本发明公开了一种油增压泵,特别是涉及一种大抽速卧式油增压泵。大抽速卧式油增压泵,在锅炉体上分别安装有中间体、四级下喷射体和五级喷射体,挡油帽设置在主泵体上端,中间体与四级下喷射体的下部通过三级扩压道连通,五级喷射体的上部与四级上喷射体的上部通过四级扩压道连通,五级喷射体的中部与L形的五级出口体连通,L形的五级出口体的下端与纵向回油管连通,L形的五级出口体内设置有挡油组件,在主泵体和中间体内设置有主泵芯组件,在四级下喷射体和四级上喷射体内设置有四级泵芯,在五级喷射体内设置有五级泵芯。它具有结构简单、无机械传动、运转可靠、维护方便、使用寿命长、极限真空度高、抽气速率高、返油率低、耗电量低的特点。

1092

1092

0

0

一种高铬超纯铁素体不锈钢真空感应冶炼方法, 采用CaO质坩埚材料,真空感应炉冷态极限真空度≤10-4τ,具体过程如下:合金料中纯铁外表面氧化皮不打磨,与金属钼放入CaO坩锅;送电熔化至化清,精炼温度≥1650℃,时间10分钟到40分钟,真空度不小于10-3τ;加入0.1%~0.15%的金属纯铝进行预脱氧;升温进行二次精炼,精炼温度≥1650℃,时间10分钟到40分钟,真空度要不小于10-3τ;二次精炼完毕;加入0.1%~0.2%金属铌,送电熔化至化清,顺序加入0.05%~0.1%金属纯铝、0.05%~0.15%金属纯镁和0.05%~0.15%金属纯钙进行终脱氧;抽真空,使炉内真空度不小于10-3τ,抽真空时间不少于5分钟,浇铸。本发明采用一次真空感应熔炼技术即可生产出杂质含量极低的超纯高铬铁素体不锈钢,且成份容易控制,铸锭偏析少。

1043

1043

0

0

一种利用烧结工艺处理废旧电池的方法及系统, 涉及废旧电池处理技术及设备,尤其是利用烧结工艺处理废旧 电池的技术及设备。其特点是:废旧电池经破碎筛分后,对废 旧电池残渣依次进行低温焙烧(回收汞)、水洗(回收NaCl、KCl、 ZnCl2等)及高温焙烧(回收低沸 点金属锌、镉等),最后残渣进入烧结,通过高炉冶炼,对废旧 电池中剩余金属元素铁、镍、锰等加以回收利用,从而实现废 旧电池100%无害化处理和资源化利用。利用烧结工艺处理废 旧电池系统,能够充分利用现有冶炼工艺(如烧结工艺、高炉冶 炼工艺等)及其配套系统,实现大规模有效处理废旧电池,具有 设备投资省,运行费用低的特点。

1289

1289

0

0

本发明涉及一种生产高纯锑的方法及装置,属于冶炼行业的高纯有色金属冶炼领域。本发明的具体工艺过程为:第一步,将粗锑放入坩埚中装入真空罐中,开启水冷系统,启动真空泵;将真空度控制在13PA以下;第二步,将坩埚底部温度控制在600~900摄氏度,中间温度控制在500~650摄氏度,上部温度控制在350~450摄氏度,保温1~3小时;第三步,将坩埚底部继续升温到650~900摄氏度,锑从孔中挥发出来,与圆锥形的钛板接触,在钛板上冷凝,保温将锑挥发完全,最后沸点高的铅等杂质留在坩埚中。本发明具有生产速度快,能耗低,设备加工简单,适用大规模生产需要。由于采用了水套冷却,冷凝效果好,杂质基本无回流,产品纯度高,且生产过程中无污染,无染物排放。

1123

1123

0

0

本发明提供了一种太阳能蓄热系统,包括集热器、蓄热器,所述集热器与蓄热器连通形成循环回路,集热器包括集热管、反射镜和集热板,相邻的两个集热管之间通过集热板连接,从而使多个集热管和相邻的集热板之间形成管板结构,所述集热板为直板,所述管板结构为直线结构;所述两块管板结构之间形成一定的夹角,所述夹角方向与反射镜的圆弧线结构相对,反射镜的焦点位于管板结构形成的夹角之间;与反射镜相对的管板结构的下壁面上设置用于强化传热的凸起,沿着管板结构的中部向两边最低位置延伸方向上,集热管的下壁面的凸起密度越来越高。本发明对集热器的结构进行合理的设计,避免集热器局部温度过热。

1255

1255

0

0

本发明公开了一种两程辐射段炉管的乙烯裂解炉,该乙烯裂解炉包括辐射段,该辐射段具有换热管(10),其中,该换热管(10)中设置有强化传热元件,该强化传热元件包括扭曲片,该扭曲片上具有孔。本发明还提供该两程辐射段炉管的乙烯裂解炉在化工领域中的应用。通过上述技术方案,在两程辐射段炉管的乙烯裂解炉的辐射段的换热管中设置根据本发明的强化传热元件,不仅实现了良好的传热效果,降低了乙烯裂解炉的结焦速率,延长炉管的清洗周期,还能够便于进行清焦操作,提高乙烯裂解炉的整体性能,还能够有效地降低炉管内的压降,提高产物烯烃的收率,具有良好的工业应用前景。

1077

1077

0

0

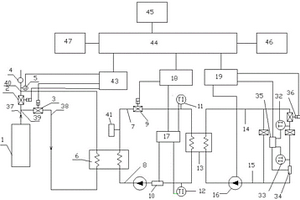

本发明提供了一种隧道窑余热利用系统,所述系统包括散热系统、云端服务器,散热系统控制器连接云端服务器,云端服务器与散热系统客户端连接,其中散热系统控制器将测量的数据传递给云端服务器,然后通过云端服务器将测量数据传送给散热系统客户端。本发明可以根据现场需求直接通过以太网更新云端服务器中的控制程序及参数,云端服务器通过以太网与控制器连接以达到对余热系统本体的控制,而不需要维护人员前往现场更新,灵活性强。

918

918

0

0

本发明提供了一种翅片管散热器,散热器包括上集管、下集管和连接上集管和下集管的翅片管,基管的内壁设置翅片,所述翅片的高度在随着流体流动的方向上逐渐增大,最高的翅片高度是最低的1.05-1.1倍。本发明将翅片管的结构进行优化,使其达到换热效率最大化,以节约能源,达到环保节能的目的。

1152

1152

0

0

本发明是一种铸造高温合金标准物质中痕量元素砷的均匀性控制方法,本发明利用MgO坩埚和石墨锭模,以组成合金的高纯金属原材料和氧化砷,采用真空感应熔炼工艺制备标准物质,利用热电偶测定熔池温度,通过调节真空感应炉的功率来控制熔炼过程。采用本方法熔炼的含砷铸造高温合金标准物质,经过相关检测,标准物质主要元素化学成分和痕量元素砷得到有效控制,痕量元素砷均匀一致性好,表面无微裂纹,铸锭中心无肉眼可见的缩孔,质量优异。

815

815

0

0

本发明提供了一种具有水位控制功能的电热水器,所述电热水器包括热水器内胆、电加热器、冷水入口管、热水出口管、温度传感器、水位控制器、流量控制器、流量传感器和中央控制器,所述流量传感器用于测量流入热水器内胆的水的流量;所述的流量控制器用来控制热水器入口管上的水的流速,所述水位控制器用于测量热水器内胆的水位,中央控制器根据测量的水位和流量来控制流量控制器的流速,从而保证内胆的水位保持一定的高度。本发明可以根据测量的水位和流量控制水位,保证加热的安全。

1266

1266

0

0

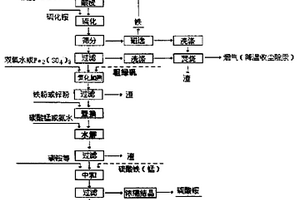

本方法是利用硫酸钛白法的废硫酸或工业硫酸来浸出破碎好的废干电池,通过硫化使汞以硫化汞的形态集中在浸出滤渣中加以处理,滤液通过氧化加热、置换、水解工序净化后,用碳酸盐溶液中和,沉淀经洗涤烘干得到用于制备锰锌铁氧体颗粒料的混合碳酸盐,中和后的母液经浓缩结晶生产硫酸铵。在工艺中补加一定量的铁、锰元素,将得到的混合碳酸盐再经预烧、制粒即可得到锰锌铁氧体颗粒料产品;加入的铁剂也可以是从废干电池中磁选出的铁皮,分出铁皮的废干电池去生产混合碳酸盐。本方法是以废治废,除汞简单有效,可有效利用各有价元素,在整个工艺中不产生新的“三废”污染,因此有很高的经济效益和社会效益。

882

882

0

0

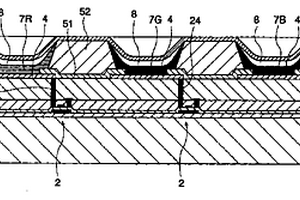

本发明提供具有高效率的发光特性并且可以实现长寿命化的有机电致发光装置、有机电致发光装置的制造方法及电子机器。是具有形成于阳极(4)和阴极(8)之间的发光功能层(7R、7G、7B)的有机电致发光装置,其特征在于,在发光功能层(7R、7G、7B)中混合有空穴输送材料和发光材料,空穴输送材料具有以发光材料为客体的主体功能。

870

870

0

0

本发明提供了一种具有辅助加热功能的智能控制太阳能热水器,所述太阳能热水器包括集热器和与集热器连接的水箱,水箱包括多层结构的内胆,内胆中设置电加热器,内胆包括四个侧壁和一个底壁,所述底壁和每个侧壁的电加热器为四个,随着加热温度的升高,所述的电加热器不断的陆续的启动加热。本发明可以根据水温来控制加热功率,避免内胆的快速受热膨胀,同时在侧壁和底壁都设置加热器,保证加热温度的均匀。

本发明涉及一种废聚酯高值循环再利用技术,具体涉及一种醇解去除废聚酯纺织品中含有的聚氨酯进行聚酯纺丝的方法。一种醇解去除废聚酯纺织品中含有的聚氨酯进行聚酯纺丝的方法,废聚酯纺织品原料中含有聚氨酯,在原料加入原料质量1~8%醇进入螺杆挤出机共混熔融挤出,螺杆挤出机出来的熔体的熔融粘度为0.40~0.50dl/g,然后物料进入调质调粘装置,调质调粘装置出来的熔体的熔融粘度为0.635dl/g~0.685dl/g;将调质调粘装置出来的熔体进行聚酯纺丝,获得聚酯短纤。本发明降低了氨纶(聚氨酯)存在对聚酯熔体粘度、流动性能、纤维饱和性能和牵伸性能及真空管道和列管换热器易堵塞的系列问题的影响。

1237

1237

0

0

本发明公开了一种真空精炼炉的氧枪保护装置,其包括中空的转轴和氧枪挡板,所述氧枪挡板水平固定安装于转轴的底部,转轴的中空内腔穿设有进水管和回水管,氧枪挡板的内部设置有水冷通道,进水管的出水端和回水管的进水端分别与氧枪挡板的水冷通道连通并与氧枪挡板固定连接;转轴的顶部自真空盖下方经转轴通孔穿出真空盖外,转轴与真空盖之间安装有密封机构,氧枪挡板位于真空盖和钢包防溅盖之间,氧枪挡板的边沿具有一缺口,真空盖的外侧安装有旋转驱动机构。本发明通过在真空精炼炉内安装氧枪保护挡板可以在顶吹氧枪吹氧冶炼过程对氧枪进行在线同步保护,显著减轻真空精炼炉内氧枪粘结渣钢程度,实现氧枪稳定、安全及长寿命运行。

824

824

0

0

本发明提出一种多功能电磁真空熔炼系统,包括电磁感应器,真空炉壳,等构件,电磁感应器套装于真空炉壳的外圆柱面上,真空炉壳与石墨坩埚之间装有高温绝热筒,电磁感应器发出的磁力线穿透真空炉壳和高温绝热筒,直接加热石墨坩埚内的矿料,从而达到熔炼各种矿物原料,而且熔炼温度在600‑2500摄氏度范围内任意调整;所述的非金属复合材料优先选择高纯度铝酸钙为主的复合陶瓷。本发明用真空热分解法打开黄金包裹体使黄金回收率提高20%‑30%,这是黄金生产中的重大技术突破;凡是需要脱砷脱脱硫的其他矿物都可用上述真空热分解法来处理。

1126

1126

0

0

本发明公开了一种高锰含量铜锰中间合金的真空感应熔炼方法,该方法包括:一、将铜和锰放入真空感应熔炼炉的坩埚中后进行一次抽真空,然后进行预热处理;二、将经预热处理后的原料进行精炼得到铜锰合金熔体,然后充入氩气作为保护气体进行加热;三、将经加热后的铜锰合金熔体浇铸形成铜锰中间合金铸锭;步骤四、将铜锰中间合金铸锭置于氧化铝砖或氧化铝砂上空冷至室温,得到高锰含量铜锰中间合金。该方法在铜锰原料预热过程中向真空感应熔炼炉中充入高纯氩气,使原料铜及锰表面吸附的气体排出后与氩气混合,从而降低了炉内的氧气分压,避免了熔炼过程中锰元素的氧化造渣现象,从而使铜锰中间合金中锰元素的含量大于30%且不超过50%。

1314

1314

0

0

本发明涉及一种锡精炼硫渣硫化的方法,属于有色金属火法冶金技术领域。本方法采用将硫渣与硫化剂混合均匀后放入密闭容器中,在无氧、搅拌条件下进行硫化反应,使硫渣中易硫化的非硫化态金属元素变为硫化态,增加了金属的挥发性。本发明硫化方法操作简单,硫化剂利用率高,金属元素的硫化效率高,硫渣中金属硫化率在99.5%以上。硫化后产物可采用真空蒸馏方法实现金属元素的进一步分离。

1182

1182

0

0

本发明提供了一种散热器,散热器包括上集管、下集管和连接上集管和下集管的翅片管,下集管设置加热棒;所述基管的管内部设置特殊制作的防腐层。本发明通过设置防腐层,提高了翅片管的抗腐蚀能力,大大增加了散热器的使用寿命。

788

788

0

0

本发明提供了一种环路热管太阳能集热器系统,包括太阳能集热器、水箱以及环路热管,其中环路热管的蒸发段是集热器,环路热管的冷凝段设置在水箱中;集热器吸收太阳能的热量,集热器中的水进行蒸发后进入环路热管的冷凝段,冷凝段进行放热,加热水箱中的水,冷凝段放热完成后再循环进入集热器中进行加热;集热器包括集热管,集热管的内壁设置翅片,不同集热管的内翅片高度不同。本发明采用翅片高度不同,使得太阳能集热板吸热均匀,避免局部过热,更好的利用太阳能,达到环保节能的效果。

1085

1085

0

0

本发明提供了一种基于云计算的隧道窑余热利用温度控制系统,所述系统包括云端服务器,余热系统控制器连接云端服务器,云端服务器与余热系统客户端连接,其中余热系统控制器将测量的排气温度传递给云端服务器,然后通过云端服务器将测量数据传送给余热系统客户端,余热系统操作者通过余热系统客户端得到的温度传感器测量的排气温度,输入主气道调节阀和旁路气道调节阀的开度的参数控制排气温度,避免低温腐蚀。本发明可以根据现场需求直接通过移动网更新云端服务器中的控制程序及参数,云端服务器通过移动网与控制器连接以达到对系统的控制,避免了低温腐蚀,而且不需要维护人员前往现场更新,灵活性强。

中冶有色为您提供最新的有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!