全部

992

992

0

0

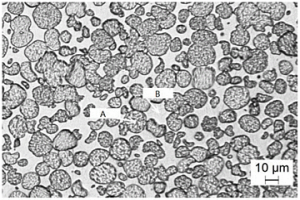

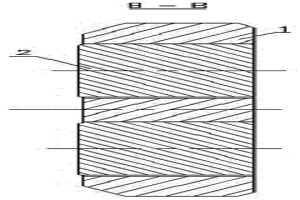

本发明涉及粉末冶金技术领域,具体而言,涉及一种难熔金属基合金及其制备方法一种难熔金属基合金,包括由难熔金属形成固溶体的硬质相和由低熔点金属形成固溶体的粘接相,按质量百分比计包括75.0%~98.0%的硬质相和2.0%~25.0%粘接相;按质量百分比计包括75.0%~98.0%的硬质相和2.0%~25.0%粘接相;所述硬质相按原子百分比计包括:W 32.0%~35.0%、Mo32.0%~35.0%、Ta 32.0%~35.0%;所述粘接相按原子百分比计包括:Ni23.0%~27.0%、Fe 23.0%~27.0%、Co23.0%~27.0%、Cr23.0%~27.0%。在本发明中,该合金具以三种难熔金形成体心立方结构的中熵合金为硬质相,以四种低熔点金属形成面心立方结构的中熵合金为粘接相,硬质相和粘接相都分别形成固溶体,使得该合金的硬质相和粘接相都得到固溶强化,从整体上提高了合金的硬度和强度。

1116

1116

0

0

本发明提供了一种氟橡胶混炼胶及其制备方法,本发明的氟橡胶以改性二元氟橡胶为原料,同时使用双酚硫化体系和过氧化物硫化体系两种硫化剂方式结合进行硫化,并增加配用助剂,混炼而得,其具有优异高耐热性、耐寒性、低渗透性和耐燃油性,适用于航天、航空、汽车、冶金、石油化工,电子等行业,并且对于密封应用不会性能过低,也不会因应用环境发生改变而产生问题,可作为密封材料的首选。

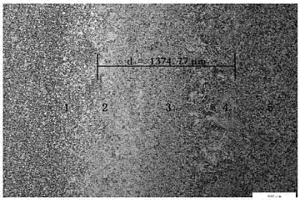

本发明公开了一种用于带过渡层的双金属复合管的金相腐蚀液,属于双金属复合管的检测领域,所述腐蚀液为三氯化铁加入体积比35-60%的浓盐酸乙醇溶液制得,三氯化铁加入量为0.01-0.04g/ml。腐蚀方法,包括以下步骤,将抛光好的试样完全浸入腐蚀液中,保持时间0.3-2Min。本发明针对采用冶金结合工艺生产的,且在不锈钢与低合金钢结合面处存在宽过渡层金属的不锈钢和低合金钢复合管,提出一种适用于日常金相检验的、成本廉价、无污染的腐蚀剂及其腐蚀方法,能够把不锈钢、低合金钢、宽过渡层金属组织同时腐蚀出来,以供检测需要。

821

821

0

0

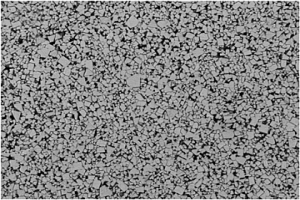

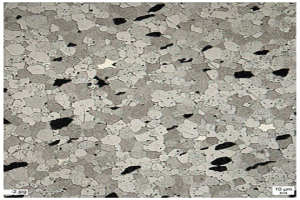

本发明属于粉末冶金领域,具体涉及一种晶粒均匀硬质合金的制备方法,包括:将钨粉配碳后放入1680‑1800℃的碳管炉中碳化,得到碳化钨粉。将碳化钨粉和钴粉放入球磨机中,加入己烷、石蜡,以棒状研磨体进行湿磨。湿磨后的料浆经喷雾干燥、压制成型后在真空炉中烧结,得到硬质合金产品。本发明制备的硬质合金晶粒分布均匀,粗晶含量少,粒径离差系数低,材料的抗冲击疲劳能力和使用寿命高;制备过程不需要对WC粉进行气流分级去除细微粉的后处理,减少了生产流程;烧结工艺不需要添加碳化铬、碳化钽等晶粒抑制剂,降低了成本,保证了合金材料的韧性。

该发明属于粉末冶金中超细晶粒碳化钨——铁系复合粉的生产方法。包括将含钨废原料破碎、氧化焙烧、粉碎研磨、湿磨配料、还原处理、配碳及碳化处理,从而制得平均晶粒度≤0.5μm的超细碳化钨——铁系复合粉。该方法由于采用碳氢还原工艺,在还原处理前即在混合粉料中加入碳黑粉及调整量的钨或/和铁系元素,使其在还原过程中即形成一类超细WxCy化合,同时加入适量的钒、铬以抑制晶粒膨胀。从而具有工艺先进、稳定可靠,复合粉中的碳化钨是一种板状结构、晶粒均匀,铁系元素及生成的碳化钒、碳化铬在粉料中分布亦十分均匀等特点。该复合粉用以生产超细硬质合金具有高的强度及硬度等优良性能。克服了背景技术只能生产亚细晶粒复合粉且晶粒度一致性差等缺陷。

1092

1092

0

0

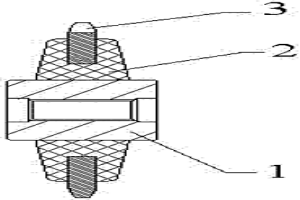

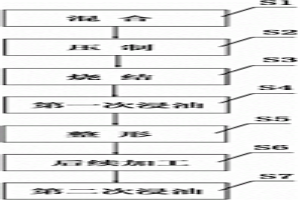

本发明公开的高精度低成本的油泵传动链轮加工方法,其为构建如下结构的链轮:链轮包括金属轮毂和齿圈和硫化一体的橡胶体;其加工方法包括如下步骤:a、粉末冶金齿圈:b、硫化成型产品:使用现有的金属轮毂和步骤a中得到的齿圈以及半成品橡胶硫化整体成型;C、进行修整,即得到与现有产品结构相同的产品。本发明的积极效果在于:通过本发明步骤得到高精度的齿圈,其齿根圆等尺寸精度为8级,光洁度为0.8;压溃强度≥300MPa,密度≥68000Kg/m3,硬度60~100HRB。本发明的创新在于改进了传统的油泵传动链轮加工方法,是能够制造出高精度产品的前提条件,且由于工艺的调整加工工序少,制造成本低,齿圈约为0.45元/件。

1060

1060

0

0

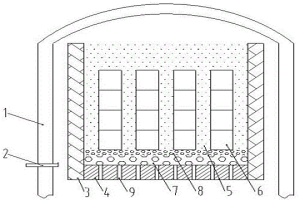

本实用新型公开了一种用于生产碳素材料的天然气焙烧炉,包括封闭的炉体,在炉体上设有天然气进口、空气进口及排烟口,所述空气进口和排烟口设于炉体底部;并在炉体内设有顶端敞口的容置腔用于放置待加工的碳素材料制品,所述容置腔由侧壁及设置在侧壁底部的底板构成,所述底板由若干耐火砖铺设而成,并且所述容置腔通过支撑机构支撑设置在炉体内,所述底板上均匀设有若干贯穿底板上下两表面的通孔,在底板上方铺设一层冶金焦,所述冶金焦的粒径大于通孔的尺寸,从而在底板上方形成导热层;同时在导热层上方设有阻隔层,用于阻隔空气进入容置腔内。该焙烧炉有利于高温烟气在底板流通并降低了底板热阻,同时也提高了加热效率和碳素产品的合格率。

1153

1153

0

0

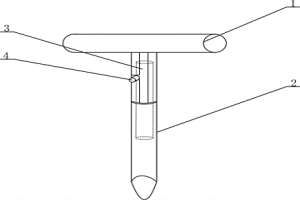

本发明属于粉末冶金技术领域,涉及一种钨合金及其制备方法,本发明涉及的钨合金的组分具有如下表达式:W100%‑tNiaXbYcZd。本发明由于合理的成分配比以及严格控制各个步骤的工艺参数,从而使本发明的钨合金材料具有高密度、高硬度、高抗压强度的物理机械性能。用做穿甲弹芯具有良好的穿甲贯穿威力,同时由于具有低的塑性,组织结构中分布有脆性相,分布有孔洞,有适当的孔隙度,使弹芯在贯穿装甲受到应力波的冲击时形成裂纹,成为破片断裂源,最终在穿甲后形成大量的破片。具有穿甲威力好和穿甲后破片数量多的特点,为我国新一代穿甲弹的设计和应用提供了更为广阔的空间。

1201

1201

0

0

该发明属于粉末冶金领域中以仲钨酸铵为原料、直接还原生产高压坯强度钨粉的方法。包括在700~1000℃及氢气氛下进行还原处理及氢气回收循环利用、筛分除杂。该发明在还原处理过程中避免了钨粉沉积长大、使颗粒发育不完全而形成不规则的形貌及松散的聚集或桥接结构,从而有利于压制成形。因而具有生产流程短,方法简捷、先进,操作控制方便、可靠、钨粉纯度高、结合强度大、质量稳定,其压坯强度高达2.0~3.6MPa,用以烧结成的制品密度大,耐高温性能好等特点。可广泛用于航空、航天领域制作火焰喷射器、火箭飞行舵等另部件。克服了背景技术钨粉成型性差、压坯强度最高仅2.0MPa且无法再提高,不能满足航空、航天领域使用的要求等弊病。

1201

1201

0

0

本发明公开了一种锡青铜焊丝及其制备方法,属于有色金属冶金和加工领域,焊丝其组分:Zn,Sn,Fe,Al,Pb,P,余量为Cu。制备方法依次包括以下步骤:按比例配料,上引连铸制作焊丝线坯;焊丝线坯退火处理,再冷却,空冷至室温;焊丝线坯冷轧;再次退火;酸洗、拉拔;后处理至成品。本发明极大的提高了生产焊丝线坯的效率,且生产的线坯表面光滑,不会被氧化,内部组织均匀,化学成分稳定,杂质元素含量低,线坯具有优良的力学性能,降低了能耗,为线坯的后续拉拔减轻了难度,同时生产的锡青铜气体保护焊丝在焊接过程中送丝顺畅,熔池流动性和浸润性优良,焊缝不开裂,力学性能好。

815

815

0

0

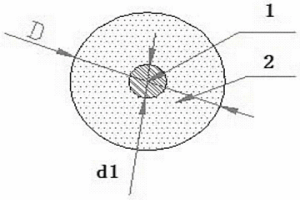

本发明公开了一种复合结构的金属陶瓷和或硬质合金烧结体及其制备方法,包括芯部和包覆层,所述芯部与包覆层之间构成冶金结合面。芯部和包覆层由两种具有不同的硬度、强度、韧性等物理力学性能和使用性能的TiC、Ti(C,N)基金属陶瓷和/或WC基硬质合金材料制成,用上述材料制作的刀具可以满足产品加工中对刀具不同部位的不同性能要求。本发明所述的复合结构的金属陶瓷和/或硬质合金烧结体,通过冶金成型方法,在高温下,或者高温高压下,使芯部部件与外围包覆层通过原子相互扩散而形成冶金结合面。由于该复合结构在烧结过程中形成,不需要再增加单独的机械连接步骤,具有界面结合强度高、界面应力小,工艺简单,制造成本低廉的特点。

1030

1030

0

0

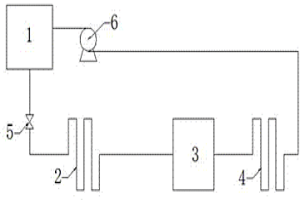

本实用新型公开了一种用于粉末冶金制备硬质合金生产线的冷却水循环系统,包括依次通过水管相连通的储水箱(1)、烧结炉冷却管网(2)、混料系统加热器(3)、混料系统加热管网(4),所述混料系统加热管网(4)与储水箱(1)通过水管相连形成循环回路,所述循环回路中还设置有循环驱动设备,所述储水箱(1)与烧结炉冷却管网(2)之间的水管上设置有第一阀门(5)。本实用新型通过加烧结炉冷却系统与混料设备的加热系统联合,将冷却水的余热进行充分利用,能够有效节约能源。

798

798

0

0

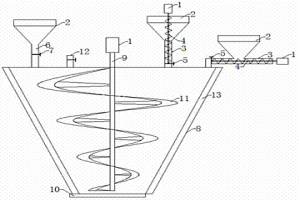

本实用新型公开了一种用于粉末冶金制备硬质合金的混料装置,包括混料室、搅拌器以及包含多个固态粉末料给料装置和多个流体料给料装置的给料机构,所述给料机构位于混料室上方,各给料装置的下端分别与混料室相连通,所述搅拌器包括搅拌杆和电机,搅拌杆上端与电机相连,下端插入混料室,所述混料室下端设置有出料口,所述给料机构结构简单,可实现机械化给料,各物料的加入量可精确控制,且有利于提高工作效率,减少操作者与物料直接接触的几率,安全性更好。所述混料机构,结构也简单,机械化程度高,功能齐全,混料均匀。

1137

1137

0

0

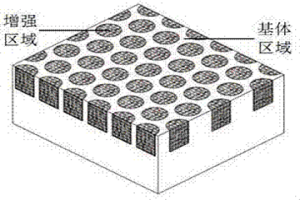

本发明属于复合材料制备技术领域,具体涉及一种用于制造矿山、建筑机械耐磨易损件的局域化增强复合材料的粉末冶金制备方法。该方法包括以下步骤:1)以碳化钨粉末、碳化钛粉末为增强颗粒,以还原铁粉、高速钢粉末为金属粘结剂,按一定比例配制硬质合金粉;2)把配制好的硬质合金粉末放入球磨机中,并加入过程控制剂进行球磨混料;3)向球磨混合均匀的硬质合金粉末中加入成形剂,然后经混合、预压、粉碎、过筛造粒等步骤。本方法制备复合材料的复合层中,不连续的增强区域均匀分布于连续的基体区域内,复合材料在服役的过程中裂纹不易萌生、扩展,很好地实现了复合材料的强韧匹配性;可显著提高复合材料的耐磨性和使用寿命。

1053

1053

0

0

本实用新型涉及粉末冶金原料制备设备领域,具体涉及一种粉末冶金原料过滤装置,包括外桶以及设置在所述外桶内的内桶,所述内桶上连有与外桶内壁相连的内桶转轴,使内桶能在外桶内转动,所述内桶侧壁为筛网结构,所述外桶上设置有进料口和出料口,所述进料口与所述内桶内部连通,所述外桶底部倾斜设置,所述出料口设置在所述外桶底部的最低位置。该过滤装置通过内桶的转动,使得原料在内桶中进行滚动筛选,不会造成内桶侧壁堵塞,并且通过不断滚动的对原料进行筛选也有利于加快过滤的速度,加长维护周期的同时也提高了过滤的速度,大大提升了工作效率。

895

895

0

0

本发明提供一种粉末冶金棒材毛坯产品一模多孔成型模具,包括阴模、上冲、下冲和底座;阴模由模腔和钢套组成,模腔与钢套过盈配合;上冲和下冲采用组合分体结构,阴模设置上冲与下冲之间;底座与下冲紧固联接。上冲由上冲头、上压盖和上基座组成;下冲由下冲头、下压盖和下基座组成。上冲头和下冲头可互换。本发明实现了在大型压机上一次双向压制出多根棒材毛坯产品,提高了生产效率。压制的毛坯产品强度高,密度均匀,尺寸一致性好。本发明操作简单、运行可靠,适合粉末冶金棒材毛坯产品的大规模生产。

1082

1082

0

0

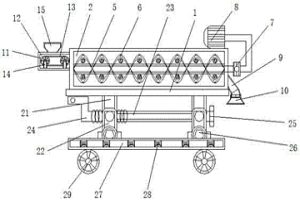

本实用新型涉及振动筛技术领域,具体地说,涉及一种矿石冶金工业用矿石清洗装置。其包括振动筛外壳、弹簧装置以及振动装置,所述振动筛外壳内壁从上到下依次安装有第一过滤网、第二过滤网和承载盒,转轴外壁从左到右依次安装有第二限位器、齿轮转盘以及振动块,所述转轴两端外壁安装有转环,所述转环安装在所述第二开孔的内壁上,所述转轴与转环转动连接在所述第二开孔的内壁,所述第一限位器与第二限位器之间通过皮带转动连接,矿石冶金工业用矿石清洗装置中,通过设置的第一过滤网、第二过滤网和承载盒可以对矿石表面的泥土以及矿石的大小进行分类。

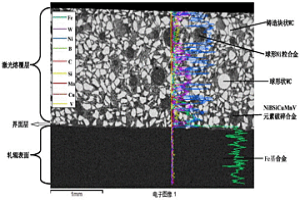

本发明公开了强化轧辊辊面或轧辊孔型的高温耐磨复合冶金强化合金熔覆层及激光熔覆工艺,涉及轧机轧辊和有色金属线材或钢棒的轧辊辊面或轧辊孔型制备和强化修复技术领域,解决现有的由于轧辊恶劣工况的存在,从而使激光熔覆材料不具备良好的激光熔覆工艺性能的缺陷,包括高性能预制合金粉,高性能预制合金粉的配料包括镍基粉末,球形铸造碳化钨和/或块形铸造碳化钨;该激光熔覆高温耐磨复合冶金强化轧辊辊面或轧辊孔型技术操作方便,综合性能优异,可广泛地应用于矿山、冶金、农用机械、建筑、铁路、车辆、化工设备等制造和维修。

946

946

0

0

本发明属于粉末冶金领域,具体为一种含油轴承粉末冶金材料及其制备方法。该冶金材料包括以下质量百分含量的原料:铜粉2‑‑4%、镍粉0.4‑‑0.8%、石墨粉2‑‑4%、二硫化钼0.5‑‑0.9%,其余为铁粉,总质量百分含量为100%;以前述原料整体质量计,还须额外添加0.4—0.8%的微蜡粉。本发明通过加入羰基镍粉这种合金元素,并合理组合含油轴承材料中各元素的配比,提高了该粉末冶金材料的综合机械性能。使制备得到的含油轴承粉末冶金材料强度好、硬度高,减摩性能好,适用于摩托车起动电机齿轮固定座用。

858

858

0

0

本发明公开了一种变速器机油泵用转子粉末冶金材料及其使用方法;该粉末冶金材料的组分按重量比包括:1%~3%的铜(Cu)粉、2%~4%的镍(Ni)粉、0.1%~0.3%的三氧化二镧(La2O3)、0.4%~0.8%的石墨粉、0.4%~0.7%的二硫化钼(MoS2)、其余为铁(Fe)粉,以及外加量0.4%~0.8%的微蜡粉。本发明通过加入了羰基镍(Ni)和稀土金属镧这两种合金元素,大幅度提高了该粉末冶金材料的拉伸强度、夏比冲击值和伸长率,也增强了耐磨度以及降低了成本。本发明又提供一种变速器机油泵用转子粉末冶金材料的使用方法,通过该方法制造的产品具有制程稳定、可靠性强、制品光泽度好以及性能指标高的优点。

本发明公开了一种铁基粉末冶金自润滑材料,包括下述组分:锰10-12.4%;硫14.12-17.71%;铬7.82-9.15%;镍2.91-3.84%;钼0.91-3.04%;石墨2.1-5.1%,氧1.8-2.36%,其余为铁,以上均为质量百分比。本发明还公开了一种该铁基粉末冶金自润滑材料的制备方法及使用该材料的加热炉料垫滑板;本发明能在500-650℃之间保证其自润滑性,并具有较高的强度、适中的硬度和韧性及较低的膨胀系数,可满足预设工况的需要,并延长使用寿命,降低生产成本。

1186

1186

0

0

本发明公开了一种粉末冶金含油轴承材料,属于粉末冶金材料技术领域,包括以下质量百分含量的原料:铜粉2‑4%、铬粉0.1‑0.2%、石墨粉2‑4%、二硫化钼0.5‑0.9%,其余为铁粉,总质量百分含量为100%;以前述原料整体质量计,还额外添加0.4‑0.8%质量比的微蜡粉,本发明还公开了上述材料的制备方法;本发明以金属铬粉为载体加入合金元素铬,并且无需加入稀土金属,元素组成相对简单,并通过优化粉末冶金含油轴承材料中各元素配比;采用该材料制得的含油轴承径向压溃强度大,可以达到330MPa以上,同时能保证含油率达20%以上,从而具有优异承载、减摩性能,适合于摩托车起动电机齿轮固定座用;并且该粉末冶金含油轴承材料的制备流程成熟且稳定,所得制品合格率高达100%。

中冶有色为您提供最新的四川自贡有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!