全部

1239

1239

0

0

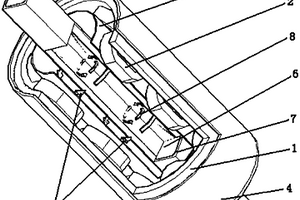

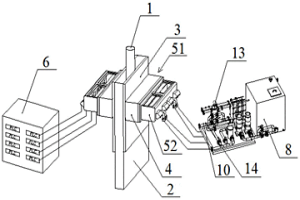

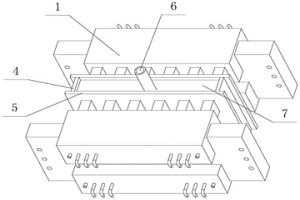

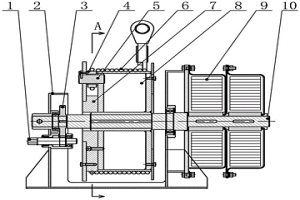

本发明涉及一种多模式方圆坯连铸电磁搅拌器。它由铁芯和线圈结构的多模式方圆坯连铸电磁搅拌器,其特点是:铁芯和线圈设置在外壳体和内壳体之间的夹层空间内;所述的线圈由至少二个组成一个旋转磁场,且由至少二个旋转磁场上下叠加形成至少两个磁场区;所述的内壳体的中央为一空腔,由钢液和钢液坯壳组成的连铸坯的凝固未端穿过空腔。按以上发明试制了一套多模式方圆坯连铸电磁搅拌器,应用在方坯连铸凝固末端上。本发明多模式搅拌的引入并使用,使得方圆坯连铸电磁搅拌既保留了原有单一的旋转搅拌功能同时又实现了无间隔交替搅拌功能及螺旋搅拌等其他功能。大大增加了方圆坯连铸电磁搅拌的冶金效果,成为方圆坯连铸电磁搅拌的发展方向。

835

835

0

0

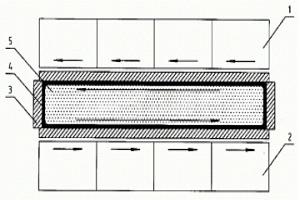

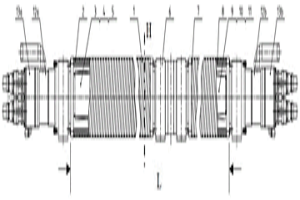

本发明一种超宽幅大尺寸钛包铜复合型材的制备方法,包括如下步骤:将铜棒插入钛管中获得钛包铜棒,加热后进行拉拔、空冷,获得钛包铜复合棒,然后将钛包铜复合棒进行三辊行星轧制获得钛包铜轧件,最后将钛包铜轧件进行多道次辊模拉拔即得钛包铜复合型材,所述多道次辊模拉拔的过程为:第一道次辊模拉拔将钛包铜轧件的圆形截面辊轧成椭圆,第二道次辊模拉拔使截面成矩形,然后继续以椭圆‑矩形为循环,交替辊模拉拔;所述辊模拉拔的道次数≧6次。本发明所得复合型材有铜优良的导电性又保持了钛的高强度和耐蚀性,同时辊模拉拔过程中施力均匀,能够有效避免加工施力不均造成的贴合缺陷,保证粘合强度,实现了冶金结合。

1013

1013

0

0

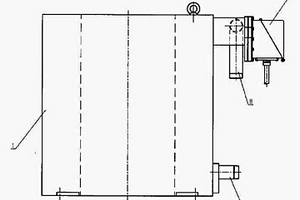

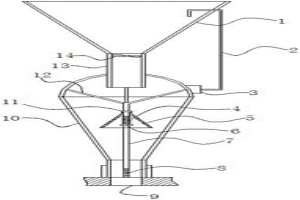

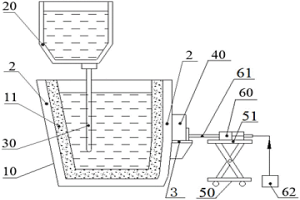

本实用新型涉及冶金熔炼电磁搅拌器,特别指一种坩埚螺旋磁场电磁搅拌器。本实用新型由电磁搅拌器和设置在电磁搅拌器中心的坩埚组成,其中:电磁搅拌器包括一个非磁性外圆壳体和内圆壳体,外圆壳体和内圆壳体之间的空腔内设置有铁芯、水槽、线圈和压圈,其中:铁芯和垂直水槽间隔均匀的设置在壳体内坩埚的周围,铁芯下部设有磁轭,铁芯向上均布有芯齿,铁芯通过压圈固定,线圈绕组嵌在铁芯的芯齿上。所述的壳体外部一侧设置有进水管和出水管,进水管与壳体内底部设置的环形水槽相通,环形水槽上设有将冷却水引进壳体内的分水板网孔,外壳一侧还设置一接线盒。本实用新型可以在任何时间内运行,操作简单,可以手工操作也可以自动运行,设备的安装调试时间很短。

1068

1068

0

0

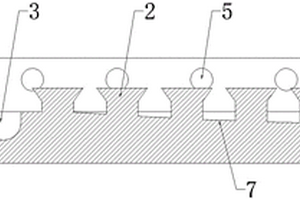

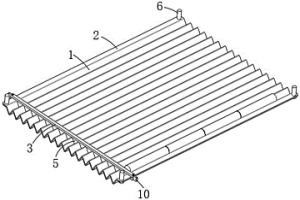

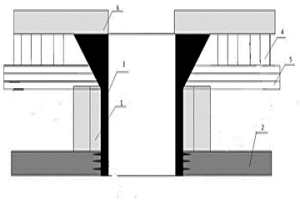

一种合金烧结用石墨舟皿,包括舟皿皿体,所述舟皿皿体具有底板以及侧壁,其特征在于,所述侧壁上设置有开有对穿的通气孔,所述底板具有光滑的底面,并在底面的边角位置设置有叠装槽;而在所述底板的上表面为合金烧结面,所述合金烧结面的底面对应的剖面轮廓线为下凹的弧形面,并在所述弧形面上成型有与通气孔同向设置的凸条,所述凸条具有剖面为矩形的下部以及剖面为倒梯形或者倒三角形的上部,其矩形剖面下部与合金烧结面的底面成型为一体,而倒梯形剖面具有位于同一水平面的顶面。本实用新型工艺简单,加工方便,具有较佳的强度和结构稳定性,可广泛应用于粉末冶金行业。

本实用新型公开了一种ZW11-12/2000A-31.5kA户外大电流高压真空断路器,采用了机械驱动控制功能和上下分层执行控制功能技术原理,其技术特点是,机箱内部安装机架,机架安装机构驱动器、二次控制板、动力主轴、拐臂、三相控制连杆,机箱顶部安装三相下瓷套、三相下出线板、上瓷套、顶盖板、三相上进线板、三相绝缘拉杆、三相动触头、导电夹、真空灭弧室,机箱正面部安装机箱门、背部安装互感器构成,使产品具有运输安全、产品稳定性高、可靠性高、使用寿命长、灵敏性可靠、抗外界环境干扰能力强、适用范围广等特点,可广泛应用于电力、冶金、石化、矿山、铁道等领域作为35-110kV变电站10kV出口侧分、合负载电流,过载电流及关合,开断短路电流功能作用的控制设备,同时可实现远距离自动控制和重合闸操作。

1143

1143

0

0

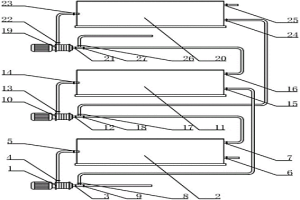

本发明公开了一种氢氧化镍洗氯的新方法及其相关设备,用于氢氧化镍等各类固体渣的连续洗涤。所述设备为柱形,上端有待洗物料入口和洗后水溢流出口,下端有洗后物料出口和洗涤水入口。物料向下流动,洗涤水向上流动,从而实现连续逆流洗涤。所述方法为将固体氢氧化镍磨碎浆化后,泵入所述洗渣设备待洗物料入口中,同时将碱水泵入洗涤水入口中,进行洗渣。现镍的湿法冶金中,氯对硫酸镍的电积影响非常大,不仅会产生氯气污染环境,且会腐蚀极板。因此对于其前段中成品高氯含量的氢氧化镍需要进行洗氯处理。根据本发明,可减少设备投入费用,减少洗渣用水量,降低成本;且可提高洗渣效果,提高镍氯比。

本发明提供了一种具有磁屏蔽和多模式的方圆坯连铸弯月面电磁搅拌系统及方法,系统包括弯月面电磁搅拌器和变频电源控制系统;所述的变频电源控制系统连接弯月面电磁搅拌器的线圈的抽头,为弯月面电磁搅拌器提供变频电源;通过改变线圈内电流的相序及相位角,实现弯月面电磁搅拌模式或结晶器搅拌模式;所述的弯月面电磁搅拌模式,包括分别让钢水形成单一环流区和单二环流区的两种子模式;对内部质量要求较高的钢种,选择结晶器搅拌模式进行搅拌;对表面和皮下质量要求较高的钢种,选择弯月面电磁搅拌模式搅拌。能使搅拌器没有安装空间及安装位置的限制,有效解决铸坯表面质量问题,对任意断面和钢种都能取得较好的冶金效果。

874

874

0

0

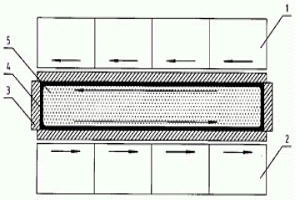

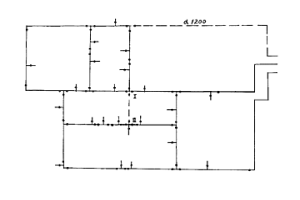

本发明涉及一种多模式板坯连铸结晶器电磁搅拌与控流器技术。本发明包括:将电磁搅拌感应器分为内弧感应器和外弧感应器,内弧感应器和外弧感应器分别设置在结晶器铜板两侧,钢液从感应器和结晶器铜板中间通过,其中:内弧感应器和外弧感应器分别设置为至少四个磁场区,每个磁场区的磁场大小和磁场方向均可独立调节,且通过改变磁场设置可以组合出:单一旋转搅拌模式、电磁减速模式、电磁加速模式、二区旋转搅拌模式和四区旋转搅拌模式。本发明引入无齿槽及磁屏蔽技术试制了一套多模式板坯连铸结晶器电磁搅拌与控流器,很好地解决安装难题,大大减少增加电磁搅拌所引起的改造成本,也大大增加了板坯结晶器电磁搅拌的冶金效果。

804

804

0

0

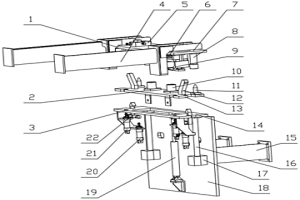

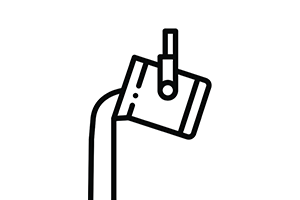

本发明公开了一种连铸结晶器电缆自动对接装置,属于连铸冶金领域,用于结晶器安装或拆除时,结晶器装置上的电缆自动连接与分离,其包括上框架、中间活动架和下框架,所述中间活动架设于上框架与下框架之间。本发明连铸结晶器电缆自动对接装置,用于结晶器安装或拆除时,结晶器装置上的电缆自动连接与分离,本装置包括上框架,中间活动架,下框架。该发明克服传统连铸结晶器上下线电缆的连接、断开造成的人力成本高,耗时长,效率低的问题,可以大大减少结晶器安装或拆装时的时间,尤其适合带结晶器电磁搅拌的结晶器安装和拆装,是实现结晶器安装、拆除智能化、无人化的重要装置。

886

886

0

0

本发明提供一种智能化板坯电磁搅拌系统,所述板坯两侧分别设置有结晶器铜板,每个结晶器铜板的远离所述板坯一侧均设置有k个搅拌装置,k≥2,所述k个搅拌装置沿结晶器铜板的宽度方向依次设置,所述智能化板坯电磁搅拌系统还包括用于调整所述搅拌装置在结晶器铜板宽度方向上的位置的水平调节装置、用于调整所述搅拌装置在结晶器铜板高度方向上的位置的高度调节装置。本发明可以在线监测搅拌器的工作性能,从而对搅拌器的冶金效果进行实时监控;本发明每台搅拌器由多台搅拌装置沿结晶器铜板宽度方向上一字排开设计,可以根据需要对搅拌装置在结晶器铜板宽度方向上的位置、在结晶器铜板高度方向上的位置进行自动调整。

814

814

0

0

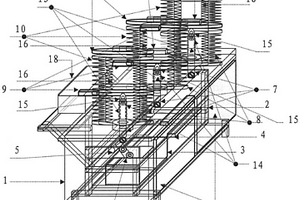

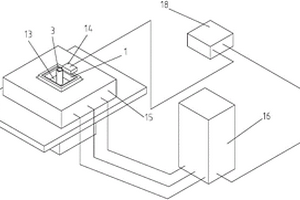

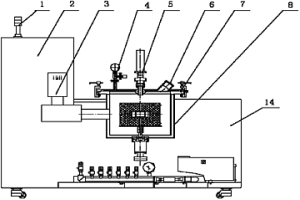

本发明公开了一种微波多功能高温实验炉,机架(14)上设有炉膛(8),炉盖(7)通过启盖机构(9)盖在所述的炉膛(8)上,所述的炉盖(7)上设有观察孔(6)和测温系统(5),在所述的炉膛(8)的壁上设有微波系统(3),所述的炉膛(8)连接有真空系统(13),所述的炉膛(8)内设有保温系统(11),所述的保温系统(11)安装在旋转机构(12)上,所述的旋转机构(12)连接有冷却水系统(10)。本发明是一种小型利用微波加热的微波多功能高温实验炉,能耗低、效率高、产品品质好,操作简单、使用方便、功能齐全,可广泛应用于陶瓷、冶金、电池材料和其他新材料、新工艺行业的研发。

910

910

0

0

本实用新型涉及一种多模式板坯连铸结晶器电磁搅拌与控流器。本实用新型包括:将电磁搅拌感应器分为内弧感应器和外弧感应器,内弧感应器和外弧感应器分别设置在结晶器铜板两侧,钢液从感应器和结晶器铜板中间通过,其中:内弧感应器和外弧感应器分别设置为至少四个磁场区,每个磁场区的磁场大小和磁场方向均可独立调节,且通过改变磁场设置可以组合出:单一旋转搅拌模式、电磁减速模式、电磁加速模式、二区旋转搅拌模式和四区旋转搅拌模式。本实用新型引入无齿槽及磁屏蔽技术试制了一套多模式板坯连铸结晶器电磁搅拌与控流器,很好地解决安装难题,大大减少增加电磁搅拌所引起的改造成本,也大大增加了板坯结晶器电磁搅拌的冶金效果。

1235

1235

0

0

从冶金废水中回收贵金属是一个亟待解决的问题。本研究通过刚性酰氯交联聚乙烯亚胺制备吸附剂,用于吸附三价金离子和二价钯离子。该吸附剂在pH=1‑9时对三价金离子具有优异且稳定的吸附性能。该吸附剂对二价钯离子的吸附速率比三价金离子更快。该吸附剂对三价金离子和二价钯离子均具有较快吸附速率。此外,该吸附剂对三价金离子和二价钯离子的吸附表现出优异的离子选择性和可重复使用性。与其他分离技术和吸附剂相比,该方法制备工艺简单,实验操作方便,吸附量大,材料可重复使用,对环境污染小,为贵金属的回收利用提供了一种可行的新方法。

1134

1134

0

0

一种板坯连铸机结晶器流场控制装置,包括两个流场控制组件和控制模块,两个所述流场控制组件对称分布于两个结晶器宽面铜板两侧,所述流场控制组件包括两个被独立控制的磁场发生器、以及连接两个所述磁场发生器的不导磁的连接块,两个所述磁场发生器分别为上部磁场发生器和下部磁场发生器,所述磁场发生器包括外壳,所述外壳内设置有产生交流磁场或直流磁场的感应器,所述外壳外侧端面两侧设有连接若干线缆,所述线缆通过所述控制模块连接电源,控制模块位于生产线控制柜中。本发明设置有交流模式、制动模式和混合模式,对钢水进行电磁场的流控作用,具有减小结晶器弯月面波动,减少铸坯浃渣,提高铸坯的轴晶率等作用,从而改善铸坯的冶金效果。

969

969

0

0

本发明提供一种连铸板坯二冷区非对称分节辊式电磁搅拌装置。所述连铸板坯二冷区非对称分节辊式电磁搅拌装置包括第一分节辊和第二分节辊,所述第一分节辊和第二分节辊之间通过连接筒连接,所述第一分节辊的轴向长度与第二分节辊的轴向长度不相等;所述第一分节辊和第二分节辊分别与外部电源连接,并能形成两个独立的行波磁场。与相关技术相比,本发明适用于生产多种铸坯宽度,特别适用于窄断面铸坯的连铸板坯机上,使磁场强度相对较弱的部分往铸坯端部偏移,甚至可以避免磁场强度较弱的部分作用在铸坯上,大大增加铸坯的平均磁场强度和最大磁场力,提升了设备的利用率及产品冶金效果。

780

780

0

0

本发明公开了一种Fe‑Al‑Mn‑Co合金的制备方法,综合利用纳米材料制备方法、粉末冶金工艺及压制与烧结工艺,通过机械研磨法制备纳米级Fe‑Al‑Mn‑Co复合粉体,将该纳米粉体挤压成块状,并在氢气气氛下较低温度范围内实现Fe‑Al‑Mn‑Co合金化,得到Fe‑Al‑Mn‑Co块状合金。运用纳米技术制备的Fe‑Al‑Mn‑Co合金的晶粒得到细化,细小的弥散相分布也更加均匀,并且有效地降低了粉末的氧化。本发明所得的Fe‑Al‑Mn‑Co合金的晶粒得到明显细化,且其强度、抗腐蚀等性能得到极大的提高,降低了成本。

1018

1018

0

0

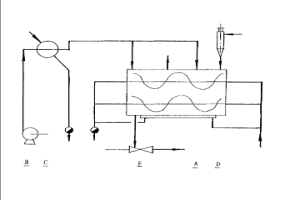

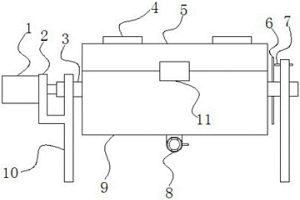

本发明公开了一种用于化工、冶金、制药等行业萃取装置,包括混合反应泵(1)和分相设备(2),混合反应泵(1)上设有混合反应泵进口(3)和混合反应泵出口(4),分相设备(2)上设有混合相进口(5)、重相出口(6)及轻相出口(7),混合反应泵进口(3)与重相进口(8)及轻相进口(9)连接,混合反应泵出口(4)与分相设备混合相进口(5)连接。多级萃取装置组合时,本级萃取装置中的分相设备轻相出口通过管道与下一级萃取装置中轻相进口连接;下一级萃取装置中的分相设备重相出口通过管道与本级萃取装置中的重相进口连接。本发明反应效率高,反应级数少、占地面积小,能耗低,槽存少,结构简单易于检修,可节省设备投资及运行费用。

787

787

0

0

本发明涉及一种带钢卷取机空心轴缺陷处理修复再造的新工艺方法。本发明解决了材料选用局限性、工艺过程热应力、热变形、材料晶粒粗大、基体材料结合强度差、热焊加工对母材机构性能影响大等一系列技术难题。激光熔覆复合层与基体均无粗大组织,熔覆层及基界面组织致密,晶粒细小,熔覆组织无裂纹、夹杂等缺陷;熔覆层与基体形成冶金结合,不脱落;热变形小,应力低,表面硬度高;对基体稀释率低,熔覆层尺寸大小和位置可以精确控制,熔覆后机械加工余量小,复合功能层具有高耐腐蚀性、高耐磨性的特点。本发明无环境污染、生产率高、能耗低,大大减少企业配件消耗成本。

875

875

0

0

本发明提供了一种避免磨断筒体处钢丝绳接头的力矩钢丝绳卷筒。主要由主轴上安装卷筒筒体组件、蜗卷弹簧组件、支撑座、预紧装置构成;筒体处钢丝绳接头由钢丝绳的一端锁紧在G形环中组成,安装于卷筒筒体组件中的弧形隔板上方,避免磨断筒体处钢丝绳接头及便于钢丝绳的更换。在冶金行业,带钢连续高速生产机组中活套车与活套车之间连接由原来直接采用钢丝绳或链条连接的硬连接,改成了本发明的弹簧力矩储能式软连接,减少了活套车运行中的惯性冲击与维护人员的工作量,提高了带钢的产品品质。

944

944

0

0

本发明涉及冶金工艺,特别指一种高效节能生产锻轧锰桃的方法。包括以下步骤:(1)首先将电解锰粉和固化剂按100∶3.5的比例下料至碗形混砂机中混合搅拌。(2)再将步骤(1)所得的混合料用模腔容积法得所需重量并置入压机上,采用一模九出压制成形。(3)将经步骤(2)压制的压坯放入钢丝扎篮式周转箱内移入固化车。(4)将堆满压坯周转箱的固化车送入特别设计的烤房内,并将温度设置在110-130℃烘烤4-5小时。(5)烘烤结束并降温后,推出固化车,逐车检验后在滚动筛中除尘装袋。本发明节约了成本,增加了产品的市场竞争力;采用特别设计的烤房,使得固化车的通风量大,上下热空气对流强烈,房间湿气外排,实现了强排除湿,上下通风的良好烘烤环境。

1054

1054

0

0

环网管道系统的枝状高可靠性联结方法是利用环网管段具有多方面传质的特性和用户枝状联结的优点,用两对串联阀门将一环网管段冗余为三个管段,用户在其中间管段上同时得到两个供质源,使用户具备自维修而不影响系统和相邻用户的使用,解决了原环网系统需停运或分段停运检修的缺陷,它可广泛适用于给排水、热力、煤气、石油化工、冶金、热力发电厂、核电站等环网管道系统的功能更新,创造安、稳、长的生产、生活环境,获得更高的社会、经济效益。

759

759

0

0

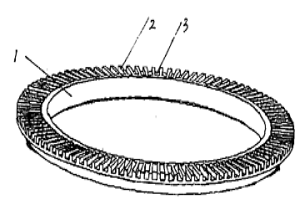

本实用新型公开了一种防抱死装置ABS齿圈,在圆环盘1上有均匀分布的齿2,其端面齿形有3-5度的出模斜度,齿轮盘面相对齿面凸部下方设有凹槽3,齿凹部为90度。本实用新型采用粉末冶金方法来制造,由于出模斜度小,没有改变原设计结构,所以具有铁制品的性能、稳定性和粉末冶金方法加工的方便。

1065

1065

0

0

本发明公开了一种SBS产品的干燥方法及其设备,先通过调整挤压脱水和膨胀干燥的工艺并充分发挥设备处理能力之后,再用螺旋式干燥器在70~110℃的温度下干燥20~40分钟,使挥发分含量降至0.5%(重量)以下,螺旋式干燥器具有一套或几套中空的轴和带翼缘式空腹叶片,干燥时往轴和叶片内通入蒸气,解决了现有技术单位面积干燥效率低等问题,具有干燥效率高、利于提高干燥能力、占地面积少等优点,适合于粒料和粉料的干燥,可在化工和冶金领域广泛使用。

1148

1148

0

0

本发明涉及激光熔覆技术领域,特别指大型旋转机械轴瓦激光快速修复的工艺方法。本发明是在零部件表面预置一层能满足使用要求的特制粉末材料,然后用高能激光束对涂层进行快速扫描处理。预置粉末在瞬间熔化并凝固涂层下基体金属随之熔化一薄层二者之间的界面在很窄的区域内迅速产生分子或原子级的交互扩散,同时形成牢固的冶金结合。在快速加热下基体受热影响极小,无变形。本发明实现了在以铸钢和青铜合金作为基材上局部和整面积的巴氏合金激光熔覆层,厚度根据需求实现1.0-15mm巴氏合金层。实现巴氏合金与不同基材的冶金结合,激光熔覆层具有稀释度小,组织致密、无脱层、无气孔、无夹渣、无裂纹等质量缺陷。

1232

1232

0

0

本实用新型公开了一种粉末冶金烧结用石墨舟皿,包括舟皿本体,舟皿本体的左右两端均固定连接有衬板,舟皿本体的上侧设有横杆,且横杆的两端分别延伸至衬板的上端并与其接触,横杆的左右两端均安装有可拆卸的限位块,两块限位块分别与两块衬板接触,横杆的下端固定连接有多个推板,多个推板的侧壁均与舟皿本体上端的V形凹槽内壁接触。本实用新型通过两个限位块分别与两个衬板接触,有利于将横杆限制在舟皿本体的上侧,推动横杆使多个推板沿舟皿本体上端的V形凹槽内壁滑动,进而便于快速将V形凹槽内底壁的杂质和灰尘全部推出,降低了舟皿的清理难度。

929

929

0

0

本实用新型公布了一种粉末冶金用快速均匀无隙送料装置,它包括盛料斗,所述盛料斗下端中心设置有导料筒;所述导料筒内设置有叶轮机;所述导料筒下端连接进料腔中心;所述进料腔中心设置有抽气管;所述抽气管上设置有散料斗;所述抽气管下端设置有滤气孔;所述进料腔底端与模型孔连接;所述抽气管通过设置在进料腔外壁上的微型抽风机与吸气管连通;所述吸气管与盛料斗连通。它能自动快速的填充物料,填充均匀无间隙,保证了成模质量,且其结构简单,噪声小,提高了生产效率,降低了生产成本。

876

876

0

0

本实用新型公布了一种粉末冶金用快速均匀混料装置,它包括通过旋转轴与电机连接的旋转筒;所述旋转筒通过旋转轴设置在支架上,所述支架一端设置有电机架;所述电机固定在电机架上;所述旋转筒上端设置有上翻盖;所述旋转筒与上翻盖连接构成整圆柱箱;所述整圆柱箱的内圆柱壁上一端设置有正螺纹片,另一端设置有反螺纹片;所述正螺纹片与反螺纹片长度相等;所述旋转筒中心下端设置有出料口;所述正螺纹片与反螺纹片的末端与出料口连通;所述出料口内设置有放料器;所述旋转筒另一端设置有定位盘;所述支架另一端设置有定位销;所述上翻盖上均匀设置有2个进料口。它能实现在沿着水平轴线旋转的状态下将物料完全混合充分,且结构简单,操作方便快捷。

772

772

0

0

本发明公开一种处理冶金矿山高含量废酸并副产多种产品的药剂和工艺,它是由如下药剂和工艺完成,先向废酸水中加入药剂A,使废酸中和,产生硫酸钙等沉淀,放出气体二氧化碳予以回收精制,生成二氧化碳产品。沉淀分离出硫酸钙、硫酸铁铝产品。滤液继续加药剂,生成铜、锌、锰沉淀物,而分离得到铜、锌、锰产品,脱除重金属,最后水达标排放或回用,该处理工艺可以使废水中全部有价成分回收成为产品,实现资源化综合利用。

1172

1172

0

0

本实用新型提供一种连铸中间包用电磁冶金系统,电磁冶金系统包括电磁感应模块,连铸中间包具有第一耐火材料层和包裹第一耐火材料层的包壳,包壳上开设有通孔,包壳外壁面安装有向包壳外侧延伸的承载部;电磁感应模块包括铁芯凸起部和可由承载部承载的铁芯主体部,铁芯凸起部设置于铁芯主体部一侧且与铁芯主体部固定连接,铁芯凸起部外周绕设有感应线圈;当铁芯主体部由承载部承载时,铁芯主体部可沿承载部向靠近连铸中间包的方向移动,使铁芯凸起部伸入通孔,从而使感应线圈容纳于通孔。仅需在现有中间包结构上进行较为简单的变化即可实现本实用新型的结构,结构简单、通过模块化生产制作,便于对电磁感应模块进行更换,备件数量少,维修简单。

885

885

0

0

本实用新型公开了一种粉末冶金真空炉进气结构,包括保温桶、螺母、中空螺栓、锥孔板,锥孔板位于保温桶靠近进气口一侧,中空螺栓一端插入保温桶内将锥孔板与保温桶固定,中空螺栓通过螺母与保温桶进行固定,中空螺栓与保温桶同轴布置且其外壁与保温桶内部贴合,锥孔板与保温桶之间填充有粘胶基炭毡,锥孔板远离保温桶一侧设有PAN炭毡。本实用新型所公开的粉末冶金真空炉进气结构,其在保温桶变形情况下,能保持良好通气状态。

中冶有色为您提供最新的湖南岳阳有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!