全部

853

853

0

0

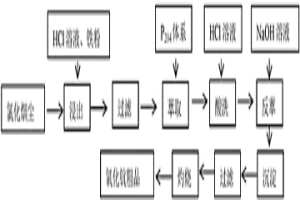

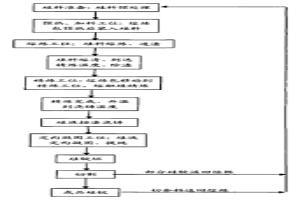

本发明公开了一种以氯化烟尘制备氧化钪的方法,包括氧化钪富集工艺和精制工艺,氧化钪富集工艺:首先将收集的氯化烟尘原料缓慢加入稀盐酸中反应1~2小时后,加入铁粉再搅拌15分钟,趁热压滤,得到滤液,其次将产生的滤液使用有机相萃取后分相,取有机相使用稀盐酸酸洗后分相反萃沉淀得到第一次氧化钪富集物;氧化钪精制工艺:首先将得到的第一次富集料使用稀盐酸溶解,加入草酸溶液沉淀,抽滤,煅烧制得第二次氧化钪富集物,其次采用盐酸溶液溶解第二次氧化钪富集物,然后进行萃取,酸洗,加入氨水反萃,并在萃取液中加入草酸进行沉淀,过滤,将沉淀物干燥焙烧制得纯度可达99.9%氧化钪产品。

1171

1171

0

0

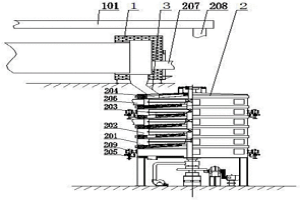

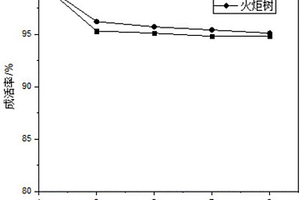

一种高铬钒溶液铵盐沉钒提高收率的方法,将除杂净化后的钒溶液,所述钒溶液含铬2.5‑5.5g/L,降温,通过管道混和器输送至沉钒罐中,同步向管道混和器中送入浓硫酸,使钒溶液与硫酸预混和,向混和液中加入沉钒剂硫酸铵和氯化铵,继续向混合液中加入浓硫酸,蒸汽加热溶液至沸腾后,保持微沸腾状态,进行沉钒;沉钒溶液静置陈化,将沉钒罐内上清液全部送入精密过滤器过滤,向沉钒罐内加入硫酸铵溶液,将多钒酸铵固体制成浆液后,送入压滤机固液分离,获得多钒酸铵。优点是:操作容易,工艺合理,节能环保,沉钒总收率高,多钒酸铵品质好,多钒酸铵中V2O5纯度99.5%以上,Na2O小于0.45%,Si小于0.04%。

754

754

0

0

一种红土镍矿中黄铁矾法提取铁制备磷酸铁锂的方法。该方法包括以下步骤:(1)将红土镍矿磨细后与硫酸铵混合焙烧,焙烧熟料经溶出、过滤,得到硅微粉和滤液;(2)溶出滤液经黄氨铁矾除铁后得到镍富集液和黄氨铁矾;(3)黄氨铁矾经过水解、过滤后得到硫酸铵溶液和三氧化二铁;(4)三氧化二铁与碳酸锂、磷酸二氢铵和葡萄糖按照一定比例混合均匀后,在氢气气氛下,750℃,焙烧6h,得到锂离子电池正极材料LiFePO4/C。本发明针对红土镍矿未能合理利用的现状,开展红土镍矿高附加值综合利用的研究,黄铁矾法提取铁制备锂离子电池正极材料磷酸铁锂,无三废排放,实现Fe元素的高附加值利用。

1029

1029

0

0

一种镍液净化除杂的方法,可避免由于引入有毒的氟化物而引起 的环境污染,又可简化工艺步骤,提高镍、铜、钴的收率,在生产过 程中产生的废水不需经过再次处理。向除铁后的镍液中加入可溶性碳 酸盐溶液,使Ca2+、Mg2+以碳酸盐沉淀形式去除;控制过滤后的溶液 为40-90℃,搅拌加入丁二酮肟进行沉镍反应,过滤后滤饼用40~95 ℃热水洗涤,得到纯净的镍螯合物;沉镍滤液与过滤后热水洗涤的滤 液合并回收丁二酮肟后,将Cu2+、Co2+予以提取回收;镍螯合物用盐 酸、硫酸或硝酸进行溶解,过滤后得到相应的镍盐溶液和丁二酮肟; 回收酸溶滤液中溶解的丁二酮肟后,经中和、浓缩、过滤除去残余 Fe3+,蒸发、结晶、洗涤、干燥后得到镍盐产品;回收的丁二酮肟循 环用于沉镍反应。

968

968

0

0

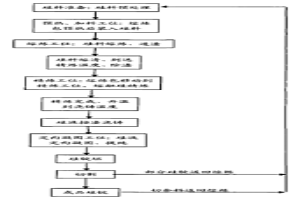

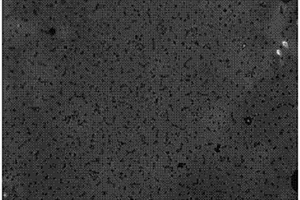

本发明涉及一种高纯多晶硅的生产方法以及利用该生产方法生产高纯多晶硅的生产装备,其中所述的生产方法包括如下步骤:硅料准备、熔炼包装料、硅料熔炼、除渣、熔融硅精炼、硅液挡渣浇铸、硅液真空脱气与定向凝固、硅锭出炉和去皮切割,其中,所述硅料准备步骤中所使用的硅料为冶金级还原硅,在所述硅料熔炼步骤中采用的加热方式包括化学燃烧加热。所述生产装备包括至少三个以上相同的用于熔炼包或精炼包的包结构,其中一个包用于熔炼操作中,一个包用于精炼操作中,一个包用于修补、预热或装料操作中。采用本发明的生产方法和装备,可以大规模、低成本地生产高纯多晶硅。

894

894

0

0

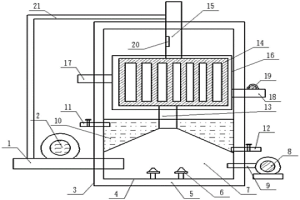

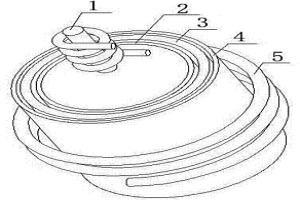

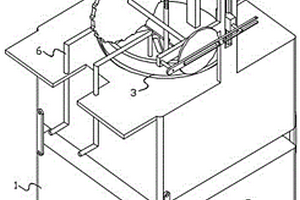

本实用新型公开了一种安全冶金热回收再利用装置,属于冶金领域领域,包括外壳和内壳,所述外壳内部设有内壳,外壳和内壳中间设置为真空腔,进气管和内壳连通,内壳内部设有燃烧室,燃烧室底端设有点火器,进气管和燃烧室连通,氧气填充装置通过氧气传输管和燃烧室连通,燃烧室上方设有加热水箱,加热水箱一侧设有冷水进管,加热水箱另一侧设有热水出管,燃烧室顶端设有输气管,输气管和换热管进气口连通,换热管出气口设有排气管,换热管设置在换热水箱内,排气管内壁设有温度传感器。本实用新型减少热量的散热,避免冶金废气直接排放到大气中影响环境问题,同时保证冶金废气中的热量的充分再利用,避免资源的浪费,保证环境的安全,方便使用。

1287

1287

0

0

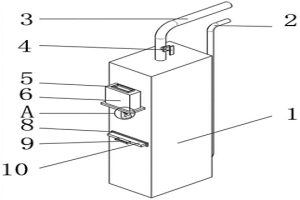

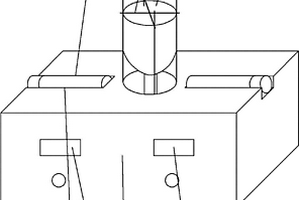

实用新型属于冶金设备技术领域,尤其为一种用于冶金设备的快速降温装置,包括箱体和水泵,所述箱体的顶部安装有入水管,所述入水管的表面安装有入水管开关阀,所述箱体的内部安装有铁板,所述铁板的底部安装有制冷器,所述铁板的下方安装有液氮腔,所述铁板的一端安装有聚集槽,所述液氮腔的内部安装有冷却管。该装置安装有磁铁板对冷却水中的金属残渣进行吸附过滤,再通过滤网对冷却水进行过滤其他杂质,活性炭层对冷却水吸附有害物质和水中的颜色,通过竹炭层进行消除水中的异味,从上面几种过滤方法可使冷却水循环利用,减少成本,通过安装有液氮腔和制冷器对冷却水快速的降温,液氮是惰性的,无色,无臭,无腐蚀性,不可燃,温度极低。

857

857

0

0

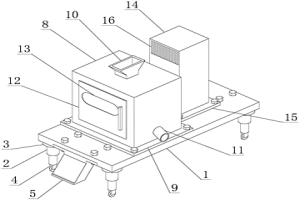

本实用新型涉及粉末冶金设备技术领域,具体为一种节能环保型粉末冶金装置,包括底板,所述底板的底部固定连接有电动推杆,所述电动推杆靠近底板的一端固定连接有连接板,所述电动推杆远离底板的一端固定连接有轮子,所述底板的底部固定连接有支撑台。该节能环保型粉末冶金装置,通过设置粉尘收集箱且粉尘收集箱的内部设置有吸尘设备,使工作人员在向冶金箱内倒入粉末原料时,可以打开粉尘收集箱内的吸尘设备,对在倒入过程中漂浮在空中的部分不能进入冶金箱内的粉末,进行吸除并收集,然后对收集的粉末原料进行再利用,从而有效的减少了原料的浪费,进而有效的减少了对其周围的空气污染,以至有效的增强了该装置的环保效果。

974

974

0

0

一种半碳酸锰矿冶炼中低碳锰铁的生产工艺,将炉渣碱度为1.1?1.3,MnO含量为22%?25%的中锰渣和液态硅锰合金混合装入摇包中摇炼,然后,将摇炼完毕的半成品合金热装到精炼电炉内进行精炼,进行二次脱硅;将半碳酸锰矿、锰矿和石灰投入到装有摇炼后半成品合金的精炼电炉内,通过电弧加热,使半碳酸锰矿、锰矿和石灰充分的熔化,进行冶炼,取样分析,中低碳锰铁符合产品指标要求后,将中锰渣和中低碳锰铁全部排出,然后将中锰渣装入摇包中继续摇炼。优点是:该方法冶炼中低碳锰铁,可有效降低中低碳锰铁中的合金磷含量,替代低磷锰矿的使用,使生产成本得到大幅度的降低。

1095

1095

0

0

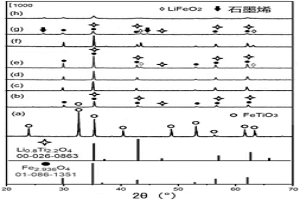

本发明涉及含钛矿物加工领域,具体涉及一种含钛矿物的处理方法。本发明的一个方面涉及一种从含钛矿物例如钛铁矿(FeTiO3)和Fe2Ti3O9中分离铁和钛成分的方法,该方法不涉及有毒和有环境问题的化学物质(例如酸和氯),在该方法中含钛矿石被转换成两个相,即含铁磁性相和含钛非磁性相,然后,可以通过施加磁体将磁性相与非磁性相分离,非磁性的含钛相可用于制备TiO2和钛合金。本发明的另一个方面涉及一种用于对熔融盐中的含钛矿物例如钛铁矿(FeTiO3)和Fe2Ti3O9矿石进行改性的方法。该处理导致碱金属氧化物如Li2O被结合到材料的结构中,所得粉末在能量存储装置中具有优异的性能,本发明的这个方面还涉及一种制备可用作可再充电电池中的电极材料的方法。

1088

1088

0

0

本发明涉及一种钛铁的生产方法,其特殊之处是:利用含铁原料引弧,形成熔池;将含钛原料、石灰投入精炼电炉内,通过电弧加热,在熔化过程中向精铁电炉内投入硅铁,制取炉渣与铁;将含铁原料、石灰、铝投入精炼电炉内,使其与炉渣反应,在反应过程中生成的合金下沉、炉渣上浮,完成渣铁分离,直至反应结束;排渣操作,然后继续冶炼,完成整个冶炼反应;停电,冷却,精整,得到钛铁合金。优点是:对各原料的粒度要求宽松;减少处理工序,降低工人劳动强度,可提高钛铁生产中的安全系数,提高产品回收率、降低铝耗,降低生产成本;针对不同牌号的钛铁进行生产,打破了单一方法冶炼牌号有限的格局。

1126

1126

0

0

本发明公开了一种多变量的工业过程控制方法,包括生铁的熔炼步骤如下:S1.造渣;S2.出渣;S3.熔池搅拌;S4.电炉底吹;S5.熔化期;S6.氧化期和脱炭期;S7.精炼期;S8.还原期;S9.炉外精炼;S10.钢液搅拌;S11.钢包喂丝;S12.出钢。本发明炼钢方法比较成熟,且方便操作,步骤比较简单,且炼钢的精度比较高,因此保证了钢铁制品的质量,采用底吹工艺可缩短冶炼时间,降低电耗,改善脱磷、脱硫操作,提高钢中残锰量,提高金属和合金收得率;并能使钢水成分、温度更均匀,从而改善钢质量,降低成本,提高生产率。利用精炼将炼钢分两步进行的好处是:可提高钢的质量,缩短冶炼时间,简化工艺过程并降低生产成本。

1285

1285

0

0

一种用于金属铬冶炼的净化渣及金属铬的冶炼方法,属于冶金技术领域。该用于金属铬冶炼的净化渣,为以熔融三氧化二铬为主体的渣;包括添加剂;添加剂的加入量要保证用于金属铬冶炼的净化渣的熔点>1860℃。一种金属铬的冶炼方法,包括以下步骤:将原料加入用于金属铬冶炼的净化渣中,在冶炼过程中,维持用于金属铬冶炼的净化渣的渣层厚度≥100mm,生成金属铬;其中,原料为碳、碳和冶金三氧化二铬的混合物、碳化铬、碳化铬和冶金三氧化二铬的混合物中的一种。该方法用电能代替铝热产生的能量冶炼金属铬,用碳代替铝做还原剂,能够降低生产成本,得到的金属铬产品铝含量大幅降低。

1010

1010

0

0

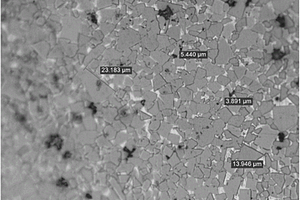

一种电熔刚玉材料及其生产方法,主要组成为:94.5%~98.7%的Al2O3,其中α-Al2O3≥84%;0.16%~2%的Cr2O3;方法是:将粒度≤10mm的铝铬渣、粒度≤1mm的工业铝灰和粒度≤10mm的石油焦混合均匀,烘干后,加入到电弧炉进行熔炼,铝铬渣中的Cr2O3和杂质六价铬被还原成单质铬,Na2O被还原成金属Na蒸发掉,Al2O3经熔炼转化为α-Al2O3刚玉相;熔炼完毕后,保温培育晶型,经破碎,选料,精整,得到刚玉块料。优点是|:利用铝铬渣和工业铝灰为原料生产成本低,工艺合理,解决铝铬渣和工业冶金铝灰固体废弃物排放问题,对环境友好,产品符合优质耐火材料要求。

1251

1251

0

0

本发明涉及一种高纯多晶硅的生产方法以及利用该生产方法生产高纯多晶硅的生产装备,其中所述的生产方法包括如下步骤:硅料准备、熔炼包装料、硅料熔炼、除渣、熔融硅精炼、硅液挡渣浇铸、硅液真空脱气与定向凝固、硅锭出炉和去皮切割,其中,所述硅料准备步骤中所使用的硅料为冶金级还原硅,在所述硅料熔炼步骤中采用的加热方式包括化学燃烧加热。所述生产装备包括至少三个以上相同的用于熔炼包或精炼包的包结构,其中一个包用于熔炼操作中,一个包用于精炼操作中,一个包用于修补、预热或装料操作中。采用本发明的生产方法和装备,可以大规模、低成本地生产高纯多晶硅。

875

875

0

0

一种采用冶金法降低金属硅中硼杂质含量的方法,将碳酸钙粉与二氧化硅粉进行混合得造渣剂,将造渣剂与金属硅粉进行混合,加入0.1%~10%H2O2搅拌均匀,自然冷却干燥,加入至陶瓷坩埚容积的1/3处,启动由中频等离子加热器和中频感应线圈组成的加热装置,使混合物料熔化,加入金属硅粉,金属硅粉熔化,关闭中频等离子加热器,增加中频感应线圈的频率,继续加热,使金属硅粉完全熔化为金属硅液;反复将带有冷却系统的石英棒浸入金属硅液中转动除渣相,去除硅液中的渣相。该方法操作步骤简单,对设备要求不高,且不易引入杂质且不会造成硅浪费,生产成本低;提纯硅中的硼含量在0.2ppm以下,符合太阳能级多晶硅的要求。

795

795

0

0

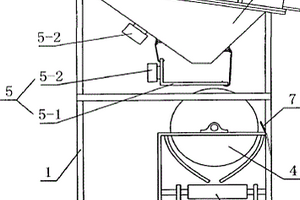

一种钼矿粉焙烧装置,包括回转窑,多层反应焙烧装置,多层反应焙烧装置包括炉体,设置在炉体内的多层反应区,由上至下的反应区设有中间进边缘出及边缘进中间出的S形反应通道,在各反应区内设置同步运动的拨料装置,回转窑的出料口与多层反应焙烧装置的进料口连接,多层反应焙烧装置炉体内径为3‑4.5m,多层反应焙烧装置的反应区为4-6层,各层反应区的高度为40-80cm。有利于提高高价钼含量,反应积极,降低冶金补充发热剂的使用量,生产成本低,自动化程度高,可降低操作工人的劳动强度,省时省力,产量高,能耗低,原料适应能力更强,能够适应不同品质钼矿粉,反应气氛和反应条件更好,工艺参数调整过程快,可实时控制产品质量,降低废品率。

1295

1295

0

0

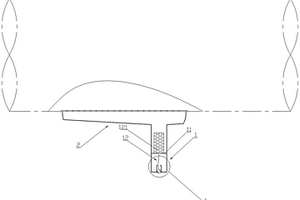

本实用新型提供了一种快速加固小煤柱的FRP装置,包括至少一个FRP加固部、至少一个FRP接合部以及粘合层,粘合层的内壁与小煤柱外壁贴合,粘合层的外壁与FRP加固部内壁贴合,使粘合层处于FRP加固部与小煤柱之间,通过粘合层将FRP加固部与小煤柱紧密粘合,FRP接合部设置在FRP加固部上,并且FRP加固部的数量与FRP接合部的数量相同,确保每个FRP加固部上均设置有FRP接合部,FRP接合部使FRP加固部紧密配合,从而加固小煤柱,施工快速,操作简便,同时FRP耐腐蚀性能好,隔离绝缘性能良好,且加固强度高,对小煤柱提供有效的加固作用并阻止裂缝的延伸,避免由煤柱破碎而导致煤矿坍塌。

1279

1279

0

0

本实用新型属于钢铁烧结用设备的技术领域,尤其是一种减少机尾翻车掉料的平烧烧结系统。包括烧结台车、轨道和切割机构,烧结台车前端的上方设有布料机构,布料机构后设有燃烧机构,所述切割机构设置在所述烧结台车的翻车位的上方,所述切割机构包括机架、驱动机构和切割刀、所述驱动机构安装在所述机架上,所述驱动机构带动切割刀上下移动。与现有技术相比,本实用新型设置切割机构,可以在翻车前对烧结料进行切缝处理,这样在翻车时,烧结料沿缝隙断裂,有效的减少了不规则断裂产生的碎渣,减少浪费。本实用新型的结构简单,有助于生产连续,可提高成矿率。

1147

1147

0

0

一种含硅、铝腐殖酸盐絮凝净水剂的生产方法,按照重量份数计,将以干基计腐植酸100份,加入捏合机中,加水50份捏合搅拌均匀,继续边捏合搅拌边加入硅酸钠10份‑15份,铝酸钠5份‑10份,氢氧化钾5份‑10份,继续捏合搅拌30分钟,再加入焦亚硫酸钠5份,亚硫酸氢钠5份,继续捏合搅拌30分钟,加入螺旋挤压机中,温度调至150‑180℃进行不规则条状,自然冷却,粉碎,获得硅、铝腐殖酸盐絮凝净水剂。优点是:净水效果好,能够去除水中和土壤中的矿物质盐、金属盐、亚硝酸盐,对环境友善,无二次污染;用于净化啤酒厂、食品加工厂等无重金属污染的污水时,净化获得的污泥可以生产有机肥以及花卉配养基质,实现了废物再利用。

1055

1055

0

0

一种高掺量粉煤灰硅酸盐水泥的制备方法,按照重量份数计,将40份~45份硅酸盐水泥熟料、40份~50份粉煤灰、5份~10份粒化高炉矿渣微粉、1份~1.5份生石膏、2份~5份熟石膏、3份~5份硅酸钠、5份~8份氟石膏和0.5份~1份木质磺酸钙送入粉碎机粉碎后,经过球磨机粉磨至细度过200目筛筛余≤10%,得到高掺量粉煤灰硅酸盐水泥。优点是:工艺简单,原料易得且成本低廉,增加了粉煤灰的用量的同时,保证了水泥的质量,减少了粉煤灰对环境的污染,实现了节能减排;具有抗压强度和抗折强度高的特点,并且缩短了早期凝结时间,安定性好。

一种抗还原反应、抗热震的有色金属冶炼烟化炉或侧吹炉用铬刚玉砖的生产方法,将破碎后的铬渣、烧结刚玉和铬精矿混合均匀,加入到三相电弧炉中冶炼,进行冶炼得到铬刚玉料,铬刚玉料经破碎、粉磨、筛分分级得到粒度分别为5‑3mm、3‑1mm和1‑0mm的颗粒料以及180目和325目的粉料,并加入3‑1mm的电熔锆莫来石,得到混合预混料,加入结合剂磷酸,搅拌均匀,放置≥48h;加入结合剂磷酸二氢铝,进行混练,压制成型,经高温烧成,得到铬刚玉砖。优点是:原料成本低廉,性价比高,生产的铬刚玉砖不仅具有抗冲刷、抗侵蚀、抗高温性,同时还具有抗还原反应、抗热震性,可用于炼铅、锌、锡等有色金属窑炉渣线部位、底部及反应带。

1178

1178

0

0

一种吡虫啉生物拌种剂及其制备方法,按重量份数计由以下原料组成:吡虫啉350份~650份、糠醛渣300份~400份、硼镁矿渣10份~100份、球孢白僵菌孢子粉3份~5份、光合细菌0.5份~1.5份和酵素菌1份~2份。取光合细菌和酵素菌用水稀释并混合均匀,得到复合菌液;取糠醛渣,将配制的复合菌液全部加入,发酵得到糠醛渣发酵料;将吡虫啉、硼镁矿渣和球孢白僵菌孢子粉加入到配制的糠醛渣发酵料中,烘干,粉碎,制得吡虫啉生物拌种粉剂。优点是:能有效防除地下的害虫,对种子无危害,作用时间长,促作物生长效果好,保证种子出芽率。

1273

1273

0

0

一种以煤气为燃料制取脱氟磷酸钙的方法,按磷矿70~90%(重量比)、石灰石5~25%(重量比)、脱氟剂1~5%(重量比)取原料;将上述原料与适量磷酸加入混合机,充分混匀,然后成球;投入回转窑内,并向回转窑内喷射煤气,同时按原料重量4~10%向回转窑内喷水,在800-1400℃高温下焙烧,使物料充分脱氟;在焙烧的同时,将焙烧磷矿产生的有害物质经过喷淋室喷淋冷却后,用碱溶液进行吸收后,通过烟囱排入环境。焙烧结束后,将物料冷却、粉碎,包装即可。优点是氟化物的脱出更加彻底、充分,节约能源;减少燃料的浪费,净化工艺尾气,解决空气污染问题,符合环保要求。同时,物料在回转窑内不结圈,充分提高了有效磷的转化利用,从而提高产品质量和产量。

1088

1088

0

0

一种膨胀珍珠岩粉煤灰混凝土,按照重量份数计,粒化高炉矿渣微粉180份~240份;碎石?800份~1000份;砂400份~500份;膨胀珍珠岩100份~120份;高钙粉煤灰80份~100份;低钙粉煤灰10份~50份;石膏30份~45份;石灰石12份~15份;亚甲基双甲基萘磺酸钠0.5份~1份;水200份~300份。优点是:选用粒化高炉矿渣微粉和粉煤灰为主要原料,成本低廉,配料量合理,保证混凝土的力学性能,添加粉煤灰,使混凝土的和易性好,保水性能好,通过粉煤灰的天添加量,控制混凝土的粘度,保证混凝土的流动性能。通过添加膨胀珍珠岩,使得混凝土具有良好的保温性能以及隔音性能。

1414

1414

0

0

本发明公开了一种含铁的冶金新型球团粘结剂生产工艺,包括备料、混料和粉碎等步骤;本发明的优点在于:产品结构合理,提高了酸性球团矿的质量,提高了含铁品位,降低脉矿、有害杂质含量。

813

813

0

0

一种腐殖酸螯合硼镁锌铁药肥及其制备方法,按重量份数计由尿素20份~30份、磷酸氢二铵10份~15份、硫酸钾10份~15份、硼镁矿渣30份~40份、腐殖酸10份~15份、柠檬酸?12份~15份、硼酸铵1份~2份、硫酸镁6.5份~8份、硫酸锌7份~7.5份、硫酸亚铁?5份~6.5份、阿维菌素1份~2份、二嗪磷0.3份~0.4份组成;用柠檬酸、硼酸铵、硫酸镁、硫酸锌、硫酸亚铁和腐殖酸制得中微量元素螯合肥料,加入尿素、磷酸氢二铵、硫酸钾和硼镁矿渣,粉碎,并用阿维菌素和二嗪磷混合溶液喷雾造粒,制得产品。优点是:微量元素利用率高,减少土壤板结以及对水体的污染,具有缓释效果,药效和肥效更加持久。

1171

1171

0

0

一种使用氧化钼块废料和氧化钼氨浸渣混合物生产钼铁的方法,分析出氧化钼块废料和氧化钼氨浸渣中的Mo含量以及杂质含量;将氧化钼块废料及烘干后的氧化钼氨浸渣破碎至5mm以下;依要冶炼的钼铁牌号要求,将两种原料搭配,用混料机混合,搭配后的氧化钼原料钼品位30~40%,杂质至合格要求;确定氧化钼原料、铁矿、萤石、回炉料的搭配量,依据硅铝热法氧化还原反应方程式计算出硅铁、铁豆、铝粉、硝酸钠的加入量,在混料机中混合;将混合料加入到冶炼炉中,点火冶炼;反应后,镇静,放渣,冷却;起铁、扒浮渣,水淬;精整破碎、筛分包装。该方法可提高氧化钼氨浸渣的附加值,提高钼资源利用率,降低氧化钼块废料破碎粒度要求,钼回收率高,生产费用低。

中冶有色为您提供最新的辽宁锦州有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!