全部

833

833

0

0

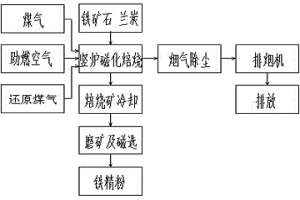

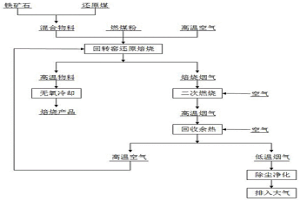

本发明提供了一种铁精矿回转窑煤基氢冶金‑热造块‑电炉生产半钢工艺:将高挥发份煤种做还原剂及燃料,以回转窑为煤基氢冶金核心还原设备,在窑内实现煤的充分热解过程与铁精矿冶金还原过程在热态下的高度集成,将H2作为铁精矿还原过程的主力还原剂,实现铁精矿的氢冶金;同时在铁精矿还原过程中伴有“铁晶须”生成,物料在窑内焙烧翻滚过程中相互交叉、团聚形成含碳金属化块料;铁精矿还原后残留一部分残炭,窑体发生挂料时,所挂物料含有的残炭燃烧产生热应力可将所挂物料自动清理。高温还原物料经无氧冷却、干式磁选后,得到的金属化块料再加入电炉进行深度还原和渣铁分离,可得到半钢水。

1198

1198

0

0

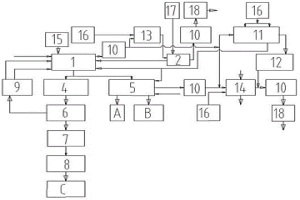

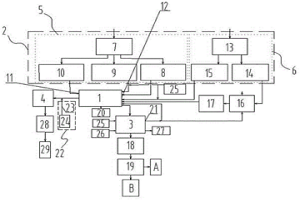

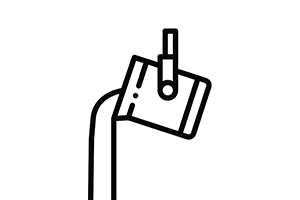

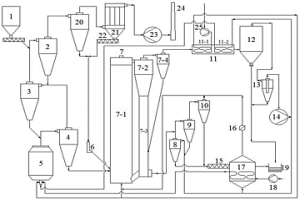

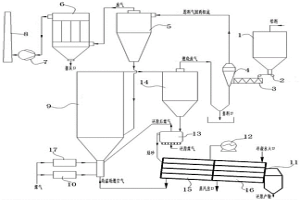

本发明公开了一种铁矿石回转窑煤基氢冶金工艺及其装置,工艺包括物料造球、球团干燥及预热、物料入窑、物料氢冶金焙烧和物料熔分和冷却得到产物。本发明的铁矿石还原以H2为主且易获取,实现了煤充分热解与铁氧化物还原过程的热态交集;氢冶金的反应温度点低,同等燃烧空间温度下,传入料层更多热量,从而使球团的还原速度加快,工艺耗能量较低,在同样传热量的前提下,产能会大幅提升,还原速度快,产能高,有效实现本质节能、本质减排和本质安全。

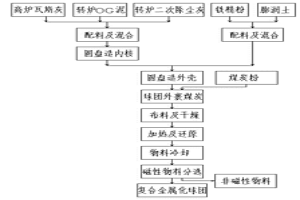

本发明涉及冶金和矿物工程技术领域,公开了一种利用冶金含铁尘泥生产的高强度复合金属化球团及其生产工艺。它包括内核、外壳,内核由冶金含铁尘泥组成,冶金含铁尘泥由高炉瓦斯灰、转炉OG泥、转炉二次除尘灰按质量比为650:580~610:55~70的比例混合而成,外壳由铁精矿与膨润土按质量比为650:13~18的比例混合而成,冶金含铁尘泥与铁精矿的质量比为60~65:35~40,内核的粒度为20~25mm,外壳的厚度为5~10mm。其生产工艺包括制备内核、包裹外壳形成复合金属化球团、复合金属化球团的布料与干燥,复合金属化球团的还原焙烧、高温还原复合金属化球团的冷却与分选等步骤。本发明制备的复合金属化球团金属化率达到90%以上、抗压强度大于1600N/个球,将废弃的冶金含铁尘泥回收利用,减少环境污染。

1162

1162

0

0

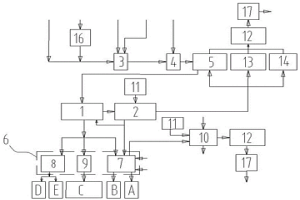

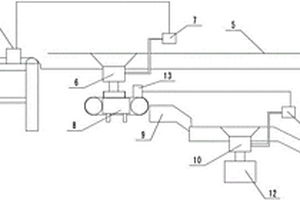

本实用新型公开了一种铁矿石煤基氢冶金装置,包括备料装置、焙烧炉、蓄热式换热器,备料装置包括依序连接的混料机、造球机和湿球干燥机,湿球干燥机与焙烧炉连接,焙烧炉的气体出口与蓄热式换热器的气体入口相连通,焙烧炉的出料口与深加工装置的进料口连接,蓄热式换热器的气体出口分别与焙烧炉和湿球干燥机的气体入口连通。本实用新型的焙烧炉的炉膛空间对球团表面以及球团表面对球团芯部的传热特性,决定了在球团还原过程中存在煤热解氢还原过程和碳气化氢还原过程,且在热态下交织在一起,相互耦合,反应过程中产生的高温烟气、高温低热值冶金燃气、高温高压蒸汽实现循环使用,从而解决铁矿石还原流程长、耗能大、必须大量使用焦炭的问题。

888

888

0

0

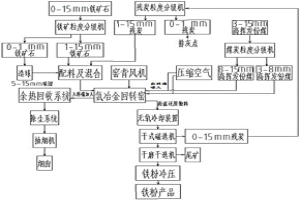

本发明公开了一种铁矿石原矿煤基氢冶金工艺,将粒度15mm以下铁矿石分为细粒和粗粒两个粒级范围,粗粒铁矿石和细粒铁矿石制成的球团与1~15mm残炭从回转窑入料端加入,将8~15mm粒状高挥发份煤和3~8mm粒状高挥发份煤喷吹到回转窑氢冶金焙烧区前段和中段,在氢冶金区内由铁矿石、粒煤及呆滞炭混合构成的热态料层内,会发生以铁矿石中的氧元素、粒煤中的氢元素、呆滞炭中的碳元素联合主导的以煤热解过程、水气化碳过程、铁矿石还原过程在热态下高度集成的氢冶金过程。本发明以H2做铁矿石氢冶金的主还原剂,降低了回转窑的焙烧温度、缩短了焙烧时间、降低了系统能耗。

837

837

0

0

本发明公开了一种难选铁矿石煤基浅度氢冶金工艺及其装置,工艺包括铁矿石筛分粒级、燃料的干燥研磨、物料焙烧浅度氢冶金、高温物料降温、冷态焙烧矿干磨干选得到铁精矿;装置包括回转窑、给料装置、无氧冷却装置和除尘装置,给料装置包括铁矿石分级装置和原煤分级装置。本发明的工艺耗能低,产能大幅提升,浅度氢冶金的反应温度点低,热量的使用效率提高,并实现了煤的脱水及热解过程与铁矿石脱水及浅度氢冶金过程在热态下高度集成。Fe2O3的还原以H2为主力还原剂的浅度氢冶金过程,达到铁矿石磁化焙烧过程本质节能与本质减排的目的。

1284

1284

0

0

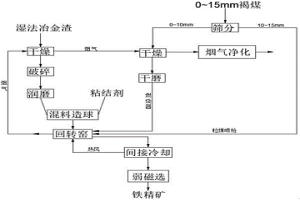

本发明公开了一种褐铁型红土镍矿湿法冶金渣的处理方法,应用本发明的技术方案,对褐铁型红土镍矿湿法冶金渣进行干燥、破碎、润磨、造球处理,然后用高挥发分褐煤作为还原剂和加热燃料的来源,在回转窑中进行磁化焙烧,排出的焙烧矿经过空气间接冷却之后进行湿式弱磁选,磁选后的铁精矿可以作为烧结炼铁原料,实现了大量的褐铁型红土镍矿湿法冶金渣的资源化利用,并降低了冶金渣的堆存、排放成本和对环境的影响压力。本工艺流程简单,能耗和碳排放低,原辅料易得,尤其是高挥发分褐煤价格低廉。

1123

1123

0

0

本发明涉及一种铁矿石链篦机‑回转窑浅度氢冶金生产铁精矿工艺几系统,是将粒度40mm以下铁矿石分为三个粒级,粗粒铁矿石经链篦机干燥、预热后从回转窑入料端加入,高挥发份褐煤均匀喷吹分布到整个回转窑的长度方向上,中粒铁矿石喷吹到回转窑浅度氢冶金焙烧区前段和中段,细粒铁矿石加入到浅度氢冶金焙烧区后段,通过浅度氢冶金过程得到铁精矿。在磁化焙烧回转窑的前面串联了链篦机,采取了前期氧化焙烧方法和后期还原焙烧方法,进一步提高了氢利用效率,缩短了焙烧时间,使得铁矿石的焙烧质量、铁精矿的产率和金属回收率都有较大幅度的提高。

768

768

0

0

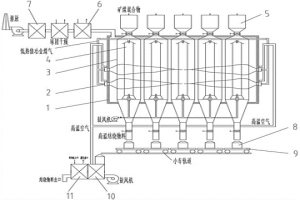

本实用新型公开了一种高效还原的煤基氢冶金竖炉,所述煤基氢冶金竖炉包括外部燃烧室和多个焙烧罐,焙烧罐竖直建造于外部燃烧室内,多个焙烧罐间隔分布;所述焙烧罐的中心设有竖直的中心燃烧室,中心燃烧室的顶部和底部均为开口,中心燃烧室底部连接有助燃空气管。外部燃烧室四周的中下部布设有多个烧嘴;低热值冶金煤气和高温助燃空气在烧嘴内混合后进入外部燃烧室燃烧,燃烧火焰从竖炉内部相邻焙烧罐之间或焙烧罐与端墙之间喷入。本实用新型通过在煤基氢冶金竖炉的焙烧罐内设置中心燃烧室,使矿煤混合物料在加热升温及还原过程中产出的冶金煤气在自上而下流动过程中穿越高温料层,实现铁氧化物全过程的氢冶金。

1248

1248

0

0

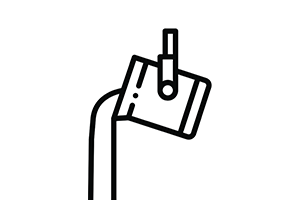

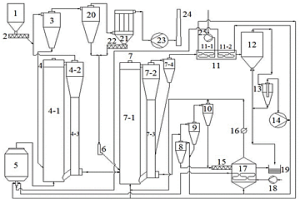

本实用新型属于矿石冶金领域,是一种难选铁矿石悬浮加热‑煤基磁化焙烧系统,包含的设备有:原料料仓、原料电子定量给料机、原料螺旋给料器、文丘里干燥器、原料旋风收集器、悬浮加热炉、流化室、热风炉、加热物料旋风收集器、粒煤料斗、粒煤电子定量给料器、粒煤螺旋给料器、混料及还原滚筒、罗茨风机、流化床冷却机、排料口、除尘器、排尘口、抽风机、烟囱及设备间的物料流通管路。该系统将铁矿石悬浮加热与煤基低温氢还原集成在一起,物料加热采用悬浮加热炉、磁化焙烧采用混料及还原滚筒,可在降低铁矿石还原温度及提高铁矿石产量的情况下,实现铁矿石的快速加热和低温氢还原,同时不产生结馏问题。

1047

1047

0

0

本发明涉及冶金技术领域,具体涉及一种铁矿石磁化焙烧产品无氧冷却与余热回收方法,将磁化焙烧后的温度为800℃~850℃, 粒度为8mm~25mm的高温物料,从竖式冷却器的上部装入;选择CO或H2体积含量不大于30%的高炉煤气,从竖式冷却器的下部通入,控制高炉煤气流速范围为0.8m/s~1.5m/s;高温物料和高炉煤气在竖式冷却器内逆流流动的过程中进行热交换,高温物料温度降低为200℃以下,高炉煤气的温度上升为700℃~750℃。本发明使磁化焙烧的高温物料在冷却过程中产生的二次氧化,可在冷却器的冷却过程中得到二次微还原,提高了铁矿石磁化焙烧产品质量,同时防止了物料的过还原现象,余热循环利用。

1079

1079

0

0

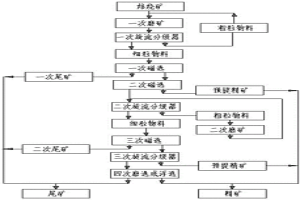

本发明公开了一种共生难选铁矿石在线闭路磁化焙烧干磨干选工艺,属于冶金技术领域。先将干磨至‑0.3mm的共生难选铁矿石进行弱磁分离预选作业,然后对磁铁矿进行三段弱磁干式精选,对含赤铁矿、菱铁矿、褐铁矿和围岩的混合尾矿进行磁化焙烧,最后对焙烧矿进行干式抛废、干磨、三段弱磁干式精选,并与三段弱磁干式精选精矿合并,得到品位62%以上的铁精矿,三段弱磁干式精选尾矿与抛废尾矿合并为品位9%以下的最终尾矿,金属回收率达到80%以上。本发明工艺可以在线同时对含磁铁矿和赤铁矿、菱铁矿、褐铁矿的共生难选铁矿石进行磁选处理,提高了资源利用率和金属回收率,并且能够使缺水矿山铁矿石资源得以有效利用。

916

916

0

0

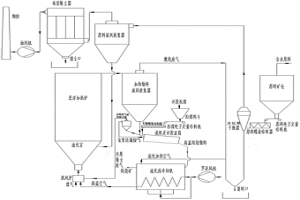

本发明属于冶金和矿物工程技术领域,涉及一种难选铁矿石悬浮加热‑煤基磁化焙烧工艺,主要设备有文丘里干燥器、悬浮加热炉、混料及还原滚筒、流化床冷却机等,步骤为:粉状含水铁矿石矿粉经文丘里干燥器干燥后,进入到悬浮加热炉进行加热,加热矿粉进入到混料及还原滚筒内,采用煤基氢还原方法进行低温还原,还原物料经过流化床冷却机进行余热回收,可得到焙烧产品,系统产生废气经除尘后进行排放。本发明将铁矿石悬浮加热与煤基低温氢还原集成在一起,物料加热采用悬浮加热炉、磁化焙烧采用混料及还原滚筒,可在降低铁矿石还原温度及提高铁矿石产量的情况下,实现铁矿石的快速加热和低温氢还原。

1057

1057

0

0

本发明属于冶金技术领域,涉及种提高铁矿石竖炉磁化焙烧还原温度的方法。本发明在铁矿石竖炉磁化焙烧中,使用的高炉煤气一部分用于铁矿石竖炉还原介质外,另一部分高炉煤气燃烧后产生的高温烟气进行常温还原高炉煤气的预热,预热后的高炉煤气与焦炉煤气混合输送到铁矿石竖炉还原带,使铁矿石竖炉还原温度在550~700℃的基础上提高70~75℃,从而提高了铁矿石竖炉磁化焙烧的热力学条件,使铁矿石磁化焙烧的速度和质量得到提高,同时铁精粉品位、金属回收率、竖炉产量大幅提高。

1009

1009

0

0

本发明公开了一种共生难选铁矿石在线闭路磁化焙烧磁选回收工艺,属于冶金技术领域。先将湿磨至‑0.3mm的共生难选铁矿石进行弱磁分离预选作业,然后对磁铁矿进行二段弱磁精选,对含赤铁矿、菱铁矿、褐铁矿和围岩的混合尾矿进行磁化焙烧,最后对焙烧矿进行干式抛废、三段弱磁湿磨精选,并与二段弱磁精选精矿合并,得到品位62%以上的铁精矿,三段湿磨精选尾矿与抛废尾矿合并为品位9%以下的最终尾矿,金属回收率达到85%以上。本发明工艺可以在线同时对含磁铁矿和赤铁矿、菱铁矿、褐铁矿的共生难选铁矿石进行磁选处理,提高了资源利用率。

1215

1215

0

0

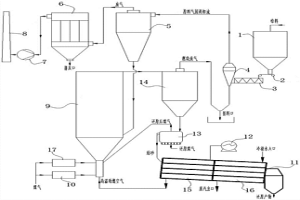

本发明公开了一种难选铁矿石粉磁化焙烧系统及工艺,属于冶金和矿物工程技术领域。采用循环流化床反应器对铁矿石粉进行磁化焙烧,焙烧尾气通过间接换热器预热煤气回收显热,然后通过湿式除尘器、脱水器对焙烧尾气进行彻底净化处理,再送到燃烧室作为热源,防止了焙烧尾气中带入粉尘导致燃烧室结瘤现象的发生;通过高温焙烧铁矿石粉与冷焙烧尾气在旋风冷却器中换热和预热助燃空气的方式回收焙烧铁矿石粉的显热,使高温焙烧铁矿石粉的显热利用更为合理、充分,达到了铁矿石粉快速磁化焙烧、焙烧过程热量利用效率高的目的。

736

736

0

0

本发明公开了一种难选铁矿石流态化磁化焙烧干磨干选工艺,属于冶金技术领域。本发明所依据的技术原理为:经流态化磁化焙烧后的铁矿粉‑0.074mm已占50%,属粉体料,而且焙烧矿与原铁矿石相比,可磨度高,成本低,可采用干磨工艺实现全部细磨,然后采用三段干式精选工艺进行选别作业。该工艺利用干选机引风、鼓风变频控制系统自主控制铁精矿品位,与湿式磁选工艺相比,具有操作灵活、铁精矿品位易于控制的特点,也可为缺水地区磁铁矿的选别提供技术支撑。同时,本发明工艺也适合嵌布粒度粗、细的磁铁矿,不用焙烧,破碎干磨至要求粒度时,即可进行干选。

859

859

0

0

本实用新型公开了一种难选铁矿石粉磁化焙烧系统,属于冶金和矿物工程技术领域。采用循环流化床反应器对铁矿石粉进行磁化焙烧,焙烧尾气通过间接换热器预热煤气回收显热,然后通过湿式除尘器、脱水器对焙烧尾气进行彻底净化处理,再送到燃烧室作为热源,防止了焙烧尾气中带入粉尘导致燃烧室结瘤现象的发生;通过高温焙烧铁矿石粉与冷焙烧尾气在旋风冷却器中换热和预热助燃空气的方式回收焙烧铁矿石粉的显热,使高温焙烧铁矿石粉的显热利用更为合理、充分,达到了铁矿石粉快速磁化焙烧、焙烧过程热量利用效率高的目的。

1009

1009

0

0

本发明公开了一种难选铁矿石粉氧化‑磁化焙烧系统及工艺,属于冶金和矿物工程技术领域。难选铁矿石粉先在氧化焙烧炉内进行充分地氧化焙烧,再进入循环流化床反应器中进行还原磁化焙烧,实现了难选铁矿石粉、尤其是嵌布粒度较细的难选铁矿石粉的快速磁化焙烧;通过湿式除尘器、脱水器对焙烧尾气进行彻底净化处理后再进入燃烧室利用,解决了燃烧室结瘤的问题,保证了燃烧室内气流的正常通行,在一定程度上加快了整个磁化焙烧反应的进程;通过高温焙烧铁矿石粉预热助燃空气的方式回收焙烧铁矿石粉的显热,使焙烧铁矿石粉显热利用更为合理、充分;通过焙烧尾气经由间接换热器预热煤气来回收焙烧尾气的显热,提高了燃料的利用率。

1122

1122

0

0

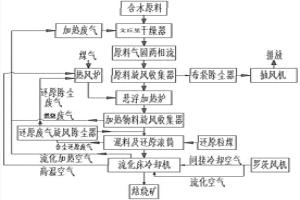

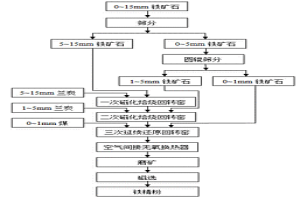

本发明公开了一种难选铁矿石低温氢还原磁化焙烧工艺,属于矿物加工、冶金技术领域,工艺,包括以下步骤:破碎分级、5‑15mm粒级铁矿石磁化焙烧、1‑5mm粒级铁矿石磁化焙烧、0‑1mm粒级铁矿石磁化焙烧、冷却物料、物料干选和物料分离。本发明根据不同粒级铁矿石具有不同磁化焙烧特性的机理,将铁矿石分级为大、中、小三种粒级后采用不同的入窑方式进行磁化焙烧,并从回转窑窑头抛入粒状高挥份粒煤来实现低温氢还原快速磁化焙烧,得到优质铁精矿,有效缩短回转窑磁化焙烧时间、提高产能,并大幅降低系统能耗。

1158

1158

0

0

本实用新型公开了一种难选铁矿石粉氧化‑磁化焙烧系统,属于冶金和矿物工程技术领域。难选铁矿石粉先在氧化焙烧炉内进行充分地氧化焙烧,再进入循环流化床反应器中进行还原磁化焙烧,实现了难选铁矿石粉、尤其是嵌布粒度较细的难选铁矿石粉的快速磁化焙烧;通过湿式除尘器、脱水器对焙烧尾气进行彻底净化处理后再进入燃烧室利用,解决了燃烧室结瘤的问题,保证了燃烧室内气流的正常通行,在一定程度上加快了整个磁化焙烧反应的进程;通过高温焙烧铁矿石粉预热助燃空气的方式回收焙烧铁矿石粉的显热,使焙烧铁矿石粉显热利用更为合理、充分;通过焙烧尾气经由间接换热器预热煤气来回收焙烧尾气的显热,提高了燃料的利用率。

927

927

0

0

本发明涉及冶金和矿物工程技术领域,公开了一种难选低品位铁矿石竖炉煤基磁化焙烧工艺。本发明所采取的步骤为:将粒度为15~50mm的铁矿石与粒度为15~30mm的兰炭按100:2~5的比例配料,混合均匀后从竖炉顶部加入;混合物料流经竖炉的预热带后进入加热带,部分兰炭参与竖炉燃烧,温度升高到900~950℃的铁矿石与剩余兰炭混合物料进入还原带。在竖炉还原带,还原煤气从炉腔底部通入,煤气中的H2和CO在参与铁矿石还原后生成水蒸汽和CO2,水蒸汽和CO2在炉腔内上升过程中与铁矿石中的兰炭接触发生碳气化反应生成H2和CO,提高了竖炉的还原介质浓度,降低了还原煤气的用量,使铁矿石还原得到充分进行。铁矿石在竖炉还原带焙烧完成后,经无氧冷却、磨矿及磁选后,得到铁品位为56~60%的铁精粉。

1174

1174

0

0

本实用新型冶金和矿物工程技术领域,是一种难选铁矿石悬浮磁化焙烧‑干式无氧冷却系统,系统主要设备有文丘里干燥器、悬浮磁化焙烧主炉、磁化焙烧炉、卧式旋转冷却筒等,铁矿石矿粉经文丘里干燥器干燥及预热后,进入到悬浮磁化焙烧主炉进行加热,加热矿粉进入到磁化焙烧炉内采用煤气进行还原,高温焙烧物料经过卧式旋转冷却器进行无氧冷却及余热回收,可得到磁性较高的焙烧矿。优点:将铁矿石悬浮磁化焙烧与无氧冷却集成在一起,粉状铁矿石加热采用悬浮磁化焙烧主炉,磁化焙烧后的高温铁矿石采用采用卧式旋转冷却器冷却,可提高装置的产量和质量,实现高温铁矿石的无氧化冷却。

1077

1077

0

0

本发明涉及冶金和矿物工程技术领域,公开了一种粉状铁矿石三座回转窑串联全粒级磁化焙烧工艺。其工艺步骤包括对铁矿石粒度分级,将粉状铁矿石筛分粒度为0~1mm、1~5mm、5~15mm的铁矿石,将粒度为5~15mm的铁矿石初步磁化焙烧,将粒度为1~5mm、5~15mm的铁矿石混合后的磁化焙烧,将全粒级铁矿石混合后磁化焙烧,还原焙烧铁矿石的冷却,经磁化焙烧后的铁矿石混合物料的温度降低到200℃以下后,经过磨矿、磁选后,可得到品位为56~60%、金属回收率为85~90%的铁精粉。本发明所述工艺实现了粉状铁矿石在无明火的三次延续还原回转窑内无结圈磁化,各个粒级的铁矿石均得到充分的还原,焙烧质量均匀,有效地减少了大颗粒铁矿石欠烧、小颗粒铁矿石过烧的现象。

1179

1179

0

0

本发明属于冶金和矿物工程技术领域,公开一种难选铁矿石悬浮磁化焙烧‑干式无氧冷却工艺,铁矿石矿粉经文丘里干燥器干燥及预热后,进入到悬浮磁化焙烧主炉进行加热,加热矿粉进入到磁化焙烧炉内采用煤气进行还原,高温焙烧物料经过卧式旋转冷却器进行无氧冷却及余热回收。效果:可得到磁性较高的焙烧矿、提高装置的产量和质量,实现高温铁矿石的无氧化冷却。

1033

1033

0

0

本发明公开了一种铁矿石回转窑还原焙烧工艺,属于冶金和选矿技术领域。本发明采用基于蓄热式热交换原理的高温空气煤气换热技术,在回转窑外部设置蓄热式空气换热器,对从回转窑排出的焙烧烟气余热进行回收利用,减少铁矿石焙烧时间,降低回转窑的能耗;通过二次燃烧室对从回转窑排出的含有可燃成分的焙烧烟气进行二次燃烧,经由蓄热式空气换热器降温后通过除尘器进行净化,实现了烟气的低污染排放;通过控制燃煤粉的粒径和喷入距离提高了回转窑入窑端的温度,缩短了回转窑长度,使该还原焙烧工艺可在长短径比为8?12 : 1的粗短型回转窑中实现。

972

972

0

0

本发明涉及冶金和矿物工程技术领域,公开了一种预提精矿的焙烧铁矿石选矿方法,本方法以嵌布粒度范围15-120μm、难选低品位铁矿石经过磁化焙烧后粒度分布不均匀的焙烧矿为原料,它包括焙烧矿的一次磨矿、一次磨矿物料的磁选、大粒度粗精矿的一次预提精矿、细粒物料的三段磁选、中粒度粗精矿的二次预提精矿等工艺步骤;本发明根据焙烧矿不同的嵌布粒度范围对应不同的磨矿粒度,采取了分级磨矿、分级磁选的方法,根据晶粒度不同采用分级提取铁精矿,有效防止粗粒铁矿石过磨现象,提高选矿效率和金属回收率,有效地防止了焙烧矿中晶粒度较粗的铁矿石的过磨现象,降低了生产成本,提高了选矿工作效率。

1007

1007

0

0

本实用新型公开一种铝业废阴极炭块无害化、资源化处置的系统,用于处理废阴极炭块,涉及铝业废阴极炭块的无害化、资源化处置技术领域,本系统包括破碎筛分单元、混合制球单元、加料单元、炼钢单元、第一废气处理单元和第二废气处理单元;通过将废阴极炭块破碎筛分,将小粒度范围的废阴极炭粉压块造球,用压块造的球或者大粒度范围的废阴极炭块代替炼钢辅料中的萤石、氧化铁球、铁矿石及烟煤进行转炉炼钢生产,并将产生的烟气进行处理;本实用新型结合钢铁冶金工艺特点与废阴极炭块固有的特性,实现了废阴极炭块安全、环保、经济、高效的综合利用,消除了电解铝行业亟待解决的难题,促进了国内外钢铁和铝业两大板块共赢、协同的高质量发展。

958

958

0

0

本发明公开一种铝业废阴极炭块无害化、资源化处置的系统和方法,用于处理废阴极炭块,涉及铝业废阴极炭块的无害化、资源化处置技术领域,本系统包括破碎筛分单元、混合制球单元、加料单元、炼钢单元、第一废气处理单元和第二废气处理单元;本方法通过将废阴极炭块破碎筛分,将小粒度范围的废阴极炭粉压块造球,用压块造球或大粒度范围的废阴极炭块代替炼钢辅料中的萤石、氧化铁球、铁矿石及烟煤进行转炉炼钢生产,并将产生的烟气进行处理;本发明结合钢铁冶金工艺特点与废阴极炭块固有的特性,实现了废阴极炭块安全、环保、经济、高效的综合利用,消除了电解铝行业亟待解决的难题,促进了国内外钢铁和铝业两大板块共赢、协同的高质量发展。

中冶有色为您提供最新的甘肃嘉峪关有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!