全部

946

946

0

0

一种二硅化铪的生产工艺,将二氧化锆粉和硅粉真空条件下球磨混料,用液压机压块后,放入真空烧结炉中进行烧结,精整,去除包覆铪表面的白色二氧化硅粉体,然后放入真空球磨机中球磨制粉,投入氢氧化钠加入60℃蒸馏水清,烘干,得到含硅铪粉;检测含硅铪粉中硅含量,并根据铪粉中硅含量投入硅粉,在真空球磨机中在惰性氩气保护下球磨5小时,放入真空自蔓燃炉中,抽真空,加热点火电极,引燃铪粉,铪粉和硅粉自蔓延化合反应,获得二硅化铪。以二氧化铪粉为原料,原料成本相对于海绵铪成本低廉;硅粉为还原剂,不引入其它杂质,该方法整个过程工艺合理,适合工业化生产,获得的二硅化铪产品纯度高,合金化程度可以达到100%。

985

985

0

0

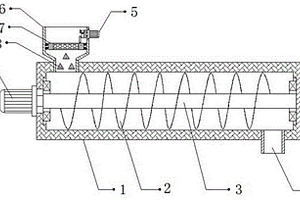

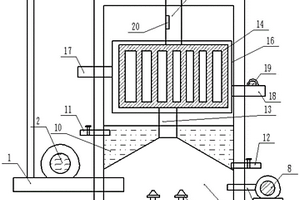

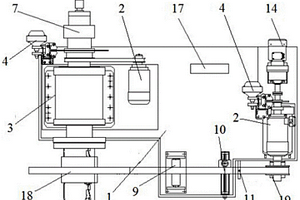

本实用新型公开了一种冶金物料输送装置,包括输送箱,所述输送箱顶部外壁的一侧开有进料口,且进料口的内壁通过螺栓连接有进料斗,所述进料斗的内壁固定有弹簧,且弹簧的一侧外壁固定有过滤网,所述进料斗的一侧外壁开有沉口,且沉口的内壁固定有第一驱动电机,所述第一驱动电机输出轴的一端固定有转动盘,且转动盘的一侧外壁固定有销钉,所述销钉的外壁套接有轴套,且轴套的一侧外壁通过铰链连接有连杆。本实用新型能够防止由于物料的体积较大使装置的内部受到堵塞,能够减缓物料的下落速度,能够将物料分散开,防止物料堆积在一起不便于对物料进行输送,能够对装置内壁粘附的碎屑进行清理,以便于对物料进行输送。

1011

1011

0

0

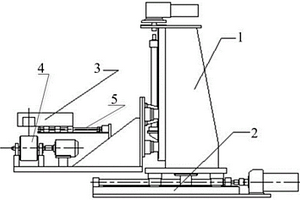

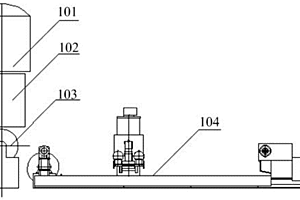

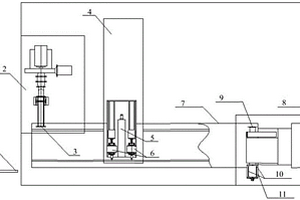

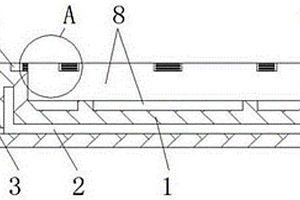

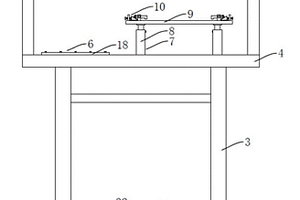

本实用新型公开了一种非晶带材在线测厚装置,包括用于支撑带材的支撑辊、用于测量带材厚度的测厚仪、支撑辊平移机构、测厚仪平移机构、支撑辊升降机构和控制器;所述测厚仪设置在所述测厚仪平移机构上,所述支撑辊设置在所述支撑辊平移机构上,所述测厚仪平移机构固定在所述支撑辊升降机构上,所述支撑辊升降机构固定在所述支撑辊平移机构上,所述测厚仪平移机构的平移轨道和所述支撑辊平移机构的平移轨道平行设置,所述测厚仪平移机构位于所述支撑辊平移机构的上方,所述测厚仪和所述控制器连接,测试数据能够实时反馈到控制器,为制带设备的实时调整提供了数据依据,从而提高了带材厚度的准确度,进而提高了带材产品的合格率。

945

945

0

0

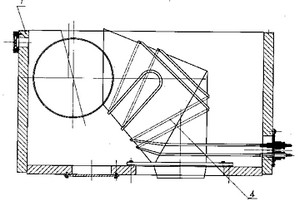

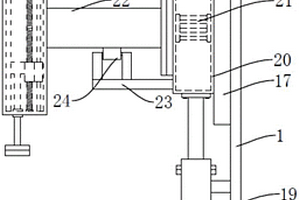

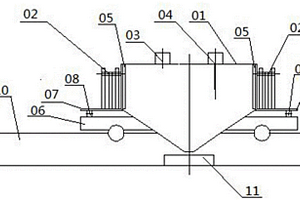

一种真空感应速凝炉的速凝室;解决了现有的装置没有速凝室,自然冷却,生产过程中容易使铸片发生粘连,生产效率低的问题。在方箱内安装冷却辊装置、漏斗,冷却辊装置通过传动装置与动力机构连接;优点在于,冷却辊装置的水冷轴为双层水冷结构,既是传动机构的传动轴,又实现了冷却辊的出入循环,其冷却辊设有分布均匀的水冷通道,达到冷却辊外缘均匀的冷却能力,保证了铸片在冷却辊上效高的温度梯度的形成;该动密封采用磁流体密封,密封可靠度高,在允许范围内,可达到零泄露;从而保证了母合金在真空无氧的环境下形成微晶薄片。

944

944

0

0

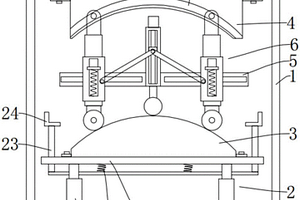

本实用新型公开了一种真空设备制造用折弯装置,包括防护箱,所述防护箱的底部设有升降座,所述升降座上可拆卸设有成型承托座,所述防护箱的顶壁上可拆卸设有成型模具,所述成型模具位于成型承托座的正上方,所述防护箱的中部设有传动机构,所述传动机构的上下端分别与成型承托座和成型模具滑动接触;所述传动机构包括固定轨和两组传动按压成型组件,所述固定轨设于防护箱的中部,两组所述传动按压成型组件滑动设于固定轨的两端且上下端分别与成型承托座和成型模具滑动接触。本实用新型涉及折弯装置技术领域,具体是提供的真空设备制造用折弯装置,可以通过更换成型模具和承托座实现加工不同的弧度的板型件额的目的。

804

804

0

0

本实用新型公开了一种安全冶金热回收再利用装置,属于冶金领域领域,包括外壳和内壳,所述外壳内部设有内壳,外壳和内壳中间设置为真空腔,进气管和内壳连通,内壳内部设有燃烧室,燃烧室底端设有点火器,进气管和燃烧室连通,氧气填充装置通过氧气传输管和燃烧室连通,燃烧室上方设有加热水箱,加热水箱一侧设有冷水进管,加热水箱另一侧设有热水出管,燃烧室顶端设有输气管,输气管和换热管进气口连通,换热管出气口设有排气管,换热管设置在换热水箱内,排气管内壁设有温度传感器。本实用新型减少热量的散热,避免冶金废气直接排放到大气中影响环境问题,同时保证冶金废气中的热量的充分再利用,避免资源的浪费,保证环境的安全,方便使用。

977

977

0

0

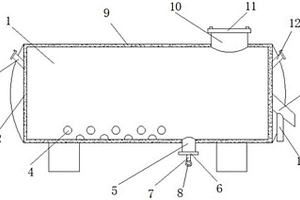

本实用新型公开了一种氧气底吹熔炼炉,包括炉体和氧枪口,所述炉体的上方右侧设置有出烟口,且出烟口的上方设置有外接法兰,所述炉体的右侧下方设置有出杂口,且出杂口的内部下方设置有耐高温滤网,所述耐高温滤网的下方连接有副出料口,所述出料口盖的下方设置有档杆,且档杆的下方连接有铰链,所述铰链的后方连接有伸缩杆,且伸缩杆的后方设置有气缸,所述炉体的上方开设有有进料口,且炉体的内部上方设置有引流板,所述炉体的内部下方设置有V型板,所述氧枪口设置于炉体的下方,所述炉体的外部周围设置有保温层。该氧气底吹熔炼炉设置有副出料口能够防止熔炼后的原料从出杂口流出,造成浪费,耐高温滤网能够防止杂质进入到副出料口。

897

897

0

0

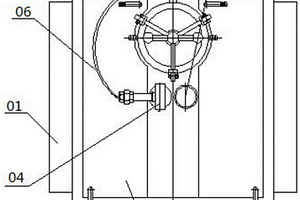

一种真空感应速凝炉的冷却滚筒;解决了现有的装置没有冷却滚筒装置,自然冷却,生产过程中容易使铸片发生粘连,生产效率低的问题;中间筒内安装冷却滚筒,冷却滚筒的主轴的密封采磁流体密封,端部的冷却水密封采用机械密封,动力传动机构与冷却滚筒的传动机构连接;优点在于,铸片经冷却滚筒的内壁进行充分快速的冷却,提高了生产效率,又保证了铸片的质量;所采用的磁流体密封,在允许的范围内,可达到零泄露;保证了母合金在真空无氧环境下形成微晶薄片。

1059

1059

0

0

本实用新型公开了一种干粉搪瓷烧成炉,包括工作机构和承载机构,工作机构安装在承载机构的上端;在炉体的内壁上加工有安装槽,安装槽的内腔中设置有若干吸尘管,且吸尘管电性连接控制柜,使得在烧成的过程中,炉体能够通过吸尘管将其产生的灰尘消除。该烧成炉在炉体的背面外壁上焊接有烟气排放处理设备,且烟气储集箱的上端通过输气管连通炉体的内腔,烟气储集箱的一侧外壁上连接有烟气过滤箱,使得干粉搪瓷在炉体内烧成的过程中产生的大量烟气和烟尘能够通过输气管将其依次输送到烟气储集箱和烟气过滤箱中进行过滤和除杂,避免大量的烟气直接排放到空气中污染环境,更加绿色和环保。

1235

1235

0

0

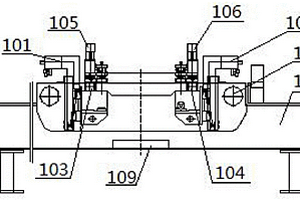

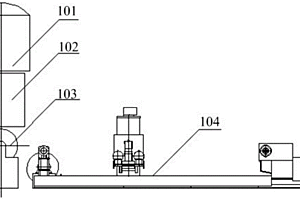

本实用新型公开了一种自动化非晶带材分卷机,包括:机架、放卷机构、导向机构、断带监测机构、收卷机构和控制器,放卷机构设置于机架的一端,放卷机构的卷筒上设置有大带卷,导向机构设置于放卷机构与收卷机构之间,导向机构用于限制非晶带材的运动方向,收卷机构上设置有分带卷,断带监测机构设置于导向机构与收卷机构之间,断带监测机构用于检测非晶带材是否断带;放卷机构、收卷机构、断带监测机构分别与控制器电连接,控制器能够根据断带监测机构的电信号控制放卷机构的电机与收卷机构的电机的启闭。本实用新型实现了紧固大带卷、断带停机以及成品带卷达标识别停机等的自动化设计,降低了劳动强度和材料浪费,提高了生产效率。

1080

1080

0

0

本发明公开了一种自动化非晶压力制带装置及方法,该装置包括:真空熔炼炉、位于所述真空熔炼炉下方的自动化压力保温包、位于所述自动化压力保温包下方的非晶制带机、用于吸取并卷取带材的非晶带材自动卷取机和控制器;所述真空熔炼炉的浇注口与自动化压力保温包的入口对应设置;所述自动化压力保温包包括用于容置合金液的包体、用于使所述包体倾转的倾转机构和用于使所述包体水平移动的平移机构;所述控制器分别与所述倾转机构以及所述平移机构控制连接。本发明通过自动调整压力保温包的位置和姿态,降低人为因素的影响,提高了非晶制带的生产效率和产品质量。

875

875

0

0

本实用新型公开了一种真空设备制造用壳体翻转机构,包括安装板、滑动器、转动器和固定器,所述滑动器设于安装板上,所述转动器设于滑动器上,所述固定器设于转动器上,所述固定器包括固定盒、双向丝杆、滑动杆、滑动管、螺母和固定组件,所述固定盒设于转动器上,所述双向丝杆转动设于固定盒内,所述滑动杆设于固定盒内,所述滑动管滑动套接设于滑动杆上,所述滑动管设有两组,所述螺母设有两组,所述螺母分别螺纹连接设于双向丝杆两侧,所述螺母分别于一组滑动管连接,所述固定组件设于螺母上。本实用新型涉及真空设备生产辅助装置设计领域,具体是指一种真空设备制造用壳体翻转机构。

1121

1121

0

0

本实用新型公开了一种自动化恒压恒温喷包装置,包括:控制器、喷包、加热系统以及供气系统;加热系统包括加热装置和测温装置,控制器的输入端和测温装置连接;控制器的输出端和加热装置连接,控制器根据测温装置采集到的温度数据利用加热装置对喷包内的钢液进行加热;供气系统包括电气比例伺服阀和测压装置,控制器的输入端和测压装置连接;控制器的输出端和电气比例伺服阀连接,控制器根据测压装置采集到的压力数据利用电气比例伺服阀对喷包内的压力进行调节。本实用新型通过自动化恒压恒温喷包装置,对喷包内的温度和压力进行自动化调整,以保证非晶带材厚度的均匀性。

961

961

0

0

本发明公开了一种非晶带材自动卷取装置,包括为吸取带材提供吸力的负压系统和用于吸取并卷取带材的吸送卷取车,所述吸送卷取车在带材的传送方向移动,控制器与所述吸送卷取车控制连接。本发明实现制带后带材的自动卷取,使制带和带材卷取同步进行,从而提高了生产效率,另外,带材自动卷取避免了带材堆积而造成的带材破损,从而避免了材料浪费。

1076

1076

0

0

本发明公开了一种自动化非晶制带压力保温包系统,包括:控制器、用于盛放钢液的包体、位置调整系统、加热系统以及供气系统;位置调整系统包括倾转机构、平移机构和带厚测量装置,控制器根据非晶带材的厚度数据利用倾转机构和/或平移机构对包体的位置进行调整;加热系统包括加热装置和测温装置,控制器根据温度数据利用加热装置对包体内的钢液进行加热;供气系统包括电气比例伺服阀和测压装置,控制器根据压力数据利用电气比例伺服阀对包体内的压力进行调节。本发明通过对压力保温包的位置、对包体内钢液的温度以及对包体内的压力进行自动化控制,使非晶带材厚度均匀,提高非晶带材的成材率,降低制造成本。

806

806

0

0

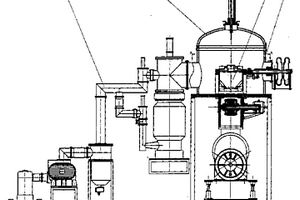

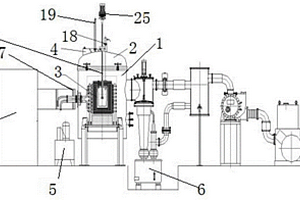

一种生产高档钕铁硼磁体的专用设备,真空感应速凝炉;解决了现有的装置没有速凝室及冷却辊筒结构,自然冷却,生产过程中容易使铸片发生粘连,生产效率低的问题;炉体安装有上盖,炉体连接有真空装置,炉体内安装有转动线圈、保温包,速凝室安装在炉体内保温包的下方、在速凝室的下方配置了冷却滚筒装置,冷却滚筒的下部出口安装铸片收集装置,进电装置安装在炉体的壁上;从而提高了生产效率,消除了生产过程中容易使铸片发生粘连的现象,保证了铸片的质量;冷却滚筒装置转速连续可调,这样不但保证了铸片的质量,同时也使该设备具有更为广泛的适用范围。

1088

1088

0

0

本实用新型公开了一种非晶制带喷包位置调整装置,包括:控制器、带厚测量装置、喷包和位置调整系统;控制器的输入端和带厚测量装置连接;位置调整系统包括升降机构、平移机构和倾转机构,升降机构、平移机构和倾转机构均与控制器的输出端连接,升降机构用于使喷包垂直移动,平移机构用于使喷包水平移动,倾转机构用于使喷包倾转;控制器根据带厚测量装置采集到的非晶带材的厚度数据利用升降机构、平移机构和/或倾转机构对喷包的位置进行调整。本实用新型中以非晶制带的冰冷辊为基准,根据非晶带材的厚度数据,自动且及时地将喷包的位置进行调整,使非晶带材厚度均匀,提高了非晶带材的成材率,降低了制造成本。

697

697

0

0

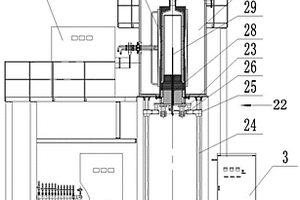

本发明公开一种超高温真空感应熔炼炉,涉及真空熔炼技术领域;包括控制系统以及密封连接的炉体和炉盖,炉体内设置有感应熔炼及坩埚保温装置,炉盖外壁上连接有炉盖提升装置,炉盖提升装置连接有液压系统;炉盖上部设置有测温装置;炉体一侧连通有真空系统,炉体另一侧设置有进电装置,进电装置一端连接有中频电源,另一端与感应熔炼及坩埚保温装置的感应线圈连接;炉体、炉盖、测温装置、液压系统、感应熔炼及坩埚保温装置、中频电源分别通过管路连通有水冷系统,炉体上连接有充放气系统;控制系统能够对真空系统、液压系统、水冷系统、感应熔炼及坩埚保温装置进行电气控制。本发明能够满足熔炼熔点达到3200℃及以下温度的高温材料熔炼。

1217

1217

0

0

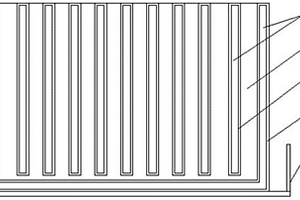

本发明公开了一种栅格式往复水冷锭模装置,包括:用于容置合金液的方型锭模包体、设置在方型锭模包体内的多个栅格和用于承载方型锭模包体的锭模车;方型锭模包体和每个栅格均为中空夹层结构,中空夹层中通冷却水,形成多个冷却循环水区,多个栅格之间和多个栅格与方型锭模包体之间为合金液浇注区。本发明的中空夹层中通冷却水使浇注到方型锭模包体内合金液均匀、快速地冷却,另外,多个栅格形成的合金液浇注区使栅格间母材合金液的分布更均匀,进一步提高了合金液的冷却速度。

926

926

0

0

本实用新型公开了一种可快速冷却的金属板铸造用铸造空腔,包括模板、密封圈和空腔主体,所述模板的内部设置有水槽,且模板的左端开设有出水孔,并且出水孔与水槽相互连接,所述模板的左表面固定安装有固定管道,且固定管道的外表面安装有套筒,所述套筒的内部设置有密封圈,且密封圈与固定管道贴合连接,所述模板的右端开设有进水口,且进水口与水槽相互连接,所述模板的顶面开设有空腔主体,且模板的顶端设置有隔块。该可快速冷却的金属板铸造用铸造空腔,空腔主体内部产生的热气可通过隔块上的出气槽进行流动,同时出气槽的厚度有效的避免液体金属在凝固的过程中进行渗透,使热气流进排气槽内通过出气孔进行排放。

1003

1003

0

0

本实用新型公开了一种自动化非晶压力制带装置,该装置包括:真空熔炼炉、位于所述真空熔炼炉下方的自动化压力保温包、位于所述自动化压力保温包下方的非晶制带机、用于吸取并卷取带材的非晶带材自动卷取机和控制器;所述真空熔炼炉的浇注口与自动化压力保温包的入口对应设置;所述自动化压力保温包包括用于容置合金液的包体、用于使所述包体倾转的倾转机构和用于使所述包体水平移动的平移机构;所述控制器分别与所述倾转机构以及所述平移机构控制连接。本实用新型通过自动调整压力保温包的位置和姿态,降低人为因素的影响,提高了非晶制带的生产效率和产品质量。

1108

1108

0

0

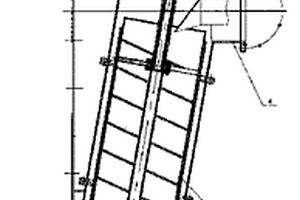

本实用新型公开了一种真空设备制造用操作平台,包括移动车、定位器、支撑架、工作台、工作架、加工器和固定器,所述定位器设于移动车上,所述支撑架设于移动车上,所述工作台设于支撑架上,所述工作架设于工作台上,所述加工器设于工作台上,所述固定器设于工作架上,所述加工器包括高度调节杆、支撑板和夹合组件,所述高度调节杆设于工作台上,所述支撑板设于高度调节杆上,所述夹合组件设于支撑板上,所述夹合组件包括固定架、夹合爪、滚轮、固定座、滑动架、推动座和推动螺栓。本实用新型涉及操作加工平台设计领域,具体是指一种真空设备制造用操作平台。

828

828

0

0

本发明公开了一种真空感应化学气相沉积炉,涉及化工设备技术领域,包括炉体、真空系统和充气系统,所述炉体内设置有加热室,所述加热室外侧设置有感应加热装置,所述加热室内设置有沉积室,所述沉积室与所述充气系统连通,所述加热室与所述炉体之间为真空室,所述加热室和所述真空室分别通过管路与所述真空系统连通。本发明将真空室和沉积室设置成两个相互独立的结构,真空室和沉积室不相通,沉积气体仅通入沉积室,不仅减少了沉积气体的浪费,还便于控制沉积室内沉积气体的压力和密度;真空系统分别对真空室和沉积室进行抽真空,沉积室内排出的污染性废气可以直接排出炉体之外,避免了对真空室的污染和损坏。

798

798

0

0

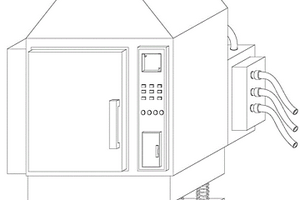

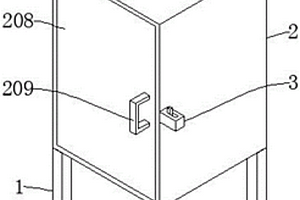

本实用新型公开了一种耐高温材料用烧结设备,包括用于支撑装置的支撑机构、用于烧结耐高温材料的烧结机构,所述支撑机构上方固定有所述烧结机构,还包括用于固定箱门的固定机构、用于控制装置运行的控制机构,所述固定机构安装在所述烧结机构侧面,所述控制机构固定在所述烧结机构上方。本实用新型通过设置固定机构,能够对箱门进行固定,从而有效防止箱门自动开启的情况发生,如此提高了装置的安全性,通过设置控制机构,散热孔能够有效排出控制箱中的热量,如此提高了控制器的使用寿命。

807

807

0

0

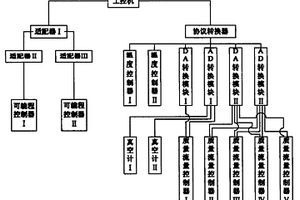

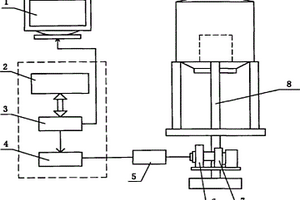

一种真空感应化学气相沉积/渗透系统分布式控制装置属于自动控制领域。本发明装置包括上位机、协议转换器、温度控制器、DA转换模块、真空计、质量流量控制器和可编程控制器,当可编程控制器的个数大于1时还包括适配器。上位机分别与可编程控制器、协议转换器相连,当可编程控制器的个数大于1时通过适配器与上位机相连,协议转换器分别与温度控制器、DA转换器相连,DA转换器与真空计、质量流量控制器相连。上位机嵌入了系统登录模块、控制系统界面模块、串口通信模块、温度控制模块、流量控制模块、真空度采集模块和数据存储模块。本发明通讯、数据处理能力强;控制系统的结构易于调整、升级,抗干扰能力强;通用性强。

1076

1076

0

0

本发明涉及一种高纯多晶硅的生产方法以及利用该生产方法生产高纯多晶硅的生产装备,其中所述的生产方法包括如下步骤:硅料准备、熔炼包装料、硅料熔炼、除渣、熔融硅精炼、硅液挡渣浇铸、硅液真空脱气与定向凝固、硅锭出炉和去皮切割,其中,所述硅料准备步骤中所使用的硅料为冶金级还原硅,在所述硅料熔炼步骤中采用的加热方式包括化学燃烧加热。所述生产装备包括至少三个以上相同的用于熔炼包或精炼包的包结构,其中一个包用于熔炼操作中,一个包用于精炼操作中,一个包用于修补、预热或装料操作中。采用本发明的生产方法和装备,可以大规模、低成本地生产高纯多晶硅。

1100

1100

0

0

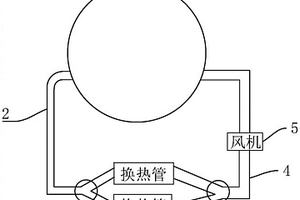

本实用新型公开了一种基于真空烧结炉的热能利用系统,涉及真空烧结炉的技术领域,本实用新型旨在解决冷却过程中大量热能耗散而没有利用的问题,并且对现有的冷却换热手段进行优化。本实用新型包括炉体和冷却系统,其特征在于:所述炉体连接出气管和回气管,所述出气管和回气管连接换热管的两端;冷却系统,所述冷却系统包括冷却水池、蓄水池以及供热系统;所述换热管设置于所述冷却水池内;所述冷却水池、所述蓄水池以及所述供热系统之间均搭配管路连接并在所述管路上安装水泵。

1226

1226

0

0

一种以铝铬渣为主料在真空烧结炉中真空脱碳生产金属铬的工艺,将铝铬渣和碳质原料混合,置于三相电弧炉熔炼后,自然冷却,分离出下层碳化铬;将碳化铬研磨后,再与氧化铬、防爆纤维、碳质原料、甲基纤维素、水混合均匀,压制成圆柱状混合料棒,置于真空烧结炉中,在25℃~70℃保温2~3小时并使真空度降至10‑1Pa以下,继续升温至1300℃~1500℃,真空烧结10小时~30小时,随炉冷却,得到金属铬。优点是:原料成本低廉,无需特殊的生产设备及处理手段,节省劳动力资源,工艺流程简单,产品提取率高。

931

931

0

0

一种真空熔铸炉抽拉自动控制系统,解决了传统的升降控制系统存在的模壳托盘升降位置及升降速度不容易掌握、以至影响整个工艺的问题。它由工控机、人机界面、可编程控制器、通过可编程控制器控制的伺服系统组成,工控机和人机界面分别与可编程控制器连接,用来输入设定速度、位置参数及显示实时升降速度、升降位置;伺服系统中伺服电机输出轴通过传动机构与铸型室驱动轴连接,在人机界面上设有手动、自动和半自动开关,通过自动开关使可编程控制器按照内设编程曲线控制伺服系统实现自动升降操作,通过半自动开关按照设定速度参数控制伺服电机实现自动升降操作,通过手动开关按照手动设定速度参数控制伺服电机实现手动操作。

中冶有色为您提供最新的辽宁锦州有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!