全部

831

831

0

0

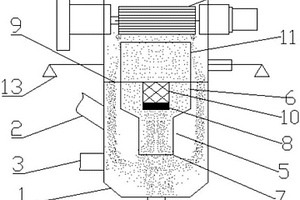

本发明公开了一种靶式气流磨,包括:壳体,其竖直设置,所述壳体的侧壁下部开有倾斜向下的进料口和至少一个水平的分散氮气流入口,所述壳体的底部中央开有粉碎氮气流入口;冲击路径管,其同轴固设于所述壳体内,所述冲击路径管由上至下包括一体成型且连通的粗管段和细管段,所述粗管段内同轴固设有合金靶材。同时提供了一种基于所述靶式气流磨制备节约型烧结钕铁硼毛坯的方法,包括:将钕铁硼合金铸片破碎,得粗粉末;将粗粉末送入壳体内,通入分散氮气和粉碎氮气,粗粉末经破碎、筛选后,得目标粉末;将目标粉末制成毛坯。本发明能制得粒度细小且均匀的钕铁硼粉末以及磁性能良好的毛坯,而且能节约原料,降低生产成本。

731

731

0

0

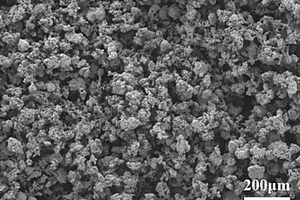

本发明公开了制备含有Cr‑Mo‑Ni合金粉,并以Cr‑Mo‑Ni合金粉为粘结相,按重量百分含量计,一种耐腐蚀、耐磨硬质合金由以下组分制备而成:组分A:VC,0.5‑1.0μm,0.1‑1.0%;组分B:Cr‑Mo‑Ni合金粉,粒径0.5‑1.5μm,4‑20%;组分C:WC,0.5‑0.8μm,79‑95.9%。或者,组分B:Cr‑Mo‑Ni合金粉,粒径0.5‑1.5μm,4‑20%;组分C:WC,粒径0.5‑0.8μm,80‑96%;其中组分B按重量百分数计量,采用金属Mo粉末,粒径0.2‑1.0μm,0.1‑10%;金属Cr粉末,粒径0.2‑1.0μm 0.1‑40%;金属Ni粉,粒径0.2‑1.0μm,50‑99.8%;与相同Ni含量的WC—Ni合金相比,减少了Mo,Cr元素溶解进Ni元素的过程,避免了因Cr元素含量高导致第三相的析出,加强了粘结相的耐腐蚀性,减少了WC晶粒长大的趋势,因此制备的合金具有更高的抗弯强度、硬度、耐腐蚀、耐磨等优点。

967

967

0

0

一种具有铝质毛细结构的薄型可变形散热结构,包括扁平状外壳、具有毛细结构的吸液芯和端盖,吸液芯烧结设置在外壳内;吸液芯由球形铝粉或者球形铝合金粉烧结而成,吸液芯的空隙率在20%‑70%之间;外壳上设置有进口和出口。本发明中,通过铝粉或者铝合金粉烧结成具有毛细结构的吸液芯;烧结出来的吸液芯的孔隙率是可以调节的,具有高空隙率的具有毛细结构的吸液芯具有吸液速率高和传热效率高的特点。同时,本发明的铝热管是薄片的结构,并且中间的由铝粉或者铝合金粉烧结而成的吸液芯是可以承受一定程度的弯曲的;所以本发明的铝热管是可以在一定程度上进行弯曲的从而扩大应用场景。

1094

1094

0

0

本发明公开了一种以钒钛磁铁矿制备高温发汗自润滑复合材料的方法,所述方法包括下列工艺措施:第一阶段,利用钒钛磁铁矿制备汗腺式微孔结构的金属陶瓷耐磨烧结体;第二阶段,利用第一阶段制得的所述金属陶瓷耐磨烧结体制备高温发汗自润滑金属陶瓷复合材料。本发明所制得的高温发汗自润滑金属陶瓷复合材料含有致密、均匀的固体润滑材料,集高强度、高韧性和优异自润滑性能于一体,在极端温度、真空、交变荷载等特殊工况下具有可靠地适应性,能够满足新兴的高尖端行业对材料的技术要求,有着广泛的应用前景;本发明的制备工艺简单易行,开辟了钒钛磁铁矿的又一可靠用途,经济性好。

1051

1051

0

0

本发明提供一种铁铝系金属间化合物多孔材料的制备方法,利用粉末烧结及由此引起的原位多重去合金效应制备。该方法以铁粉、铝镁合金粉和镁粉为原料,通过对压坯进行多段升温和保温,协同利用以下两种方法在高真空环境中制备:1)铝镁合金粉在烧结过程中形成的低温瞬时液相与元素铁粉反应,实现铁铝系金属间化合物的低温形成,同时产生原位液相脱合金造孔效应;2)镁组元升华或挥发引发的气相脱合金造孔。铝镁合金粉末在低温形成的瞬时液相与铁产生的脱合金效应加速了铁铝金属间化合物的形成,缩短了烧结周期,且可避免传统造孔剂对铁铝金属间化合物成分的污染。制得的多孔材料孔径在10~100μm之间,开孔隙率和总孔隙率分别可达50%和60%以上。

982

982

0

0

一种医用多孔钽材料的制备方法,将聚乙醇水溶液与钽粉配成浆料,采用震动加压将所述浆料注入有机泡沫体中,再经干燥、脱脂、烧结、冷却和热处理步骤;聚乙烯醇水溶液的质量浓度为2~8%,所述震动频率为20~80次/分钟;烧结步骤是真空度为10-4Pa~10-3Pa,以10~20℃/min升温至1500~1800℃、保温120~240min、随炉冷至200~300℃,再以10~20℃/min升温至1500~1800℃、保温180~240min,以5~10℃/min升温至2000~2200℃、保温120~360min;所述热处理步骤是真空度为10-4Pa~10-3Pa,以10~20℃/min升温至800~900℃、保温240~480min,再以2~5℃/min冷至400℃、保温120~300min,然后随炉冷却至室温。本发明制得的多孔钽非常适合用于替代承重骨组织的医用植入材料,同时保证了生物相容性与力学性能。

981

981

0

0

本发明涉及一种医用植入多孔钛合金及制备方法,所述合金的组份以重量百分比为:Nb:37~38wt%;Zr:2~4wt%;Ta:1~2wt%,余量为Ti;制备步骤是:按比例将Ti、Nb、Ta、TiH2和ZrH2粉末混合均匀,冷压成生坯,在充氩气的烧结炉中烧结,完成后,打开泄气阀,使炉内压力快速降低到0.15~0.30MPa,之后关闭炉体电源,同时充入氩气使烧结物冷却;最后对烧结物进行固溶和时效处理,得到医用植入多孔钛合金。本发明中TiH2和ZrH2颗粒既是发泡材料,也是合金原料,多孔钛的纯度高,孔隙和力学性能调节范围大,在较低孔隙率时可得到低弹性模量和高强度性能,适合制备医用植入体,制备成本低。

776

776

0

0

本发明公开了一种钕铁硼磁性材料及其制备方法,涉及磁性材料的技术领域技术领域。其技术要点是:其原料包括以下重量百分比的组分:镨钕20‑26%、铈5‑10%、硼3‑6%、钬2‑6%、钆2‑3%、镝0.1‑0.6%、铜0.2‑0.4%、铝0.2‑0.4%、钴0.2‑0.3%、锆0.2‑0.3%、余量为铁。具有降低钕铁硼磁性材料制备成本的优点,提高钕铁硼磁性材料矫顽力的效果。

本发明提供一种用于液膜沸腾的复合微腔多孔曲面微通道结构及其制备方法,步骤为:氯化钠造孔剂颗粒和铜粉压制成型,或者直接铜粉松装烧结,经过铺放、合并、烧结、清洗脱除造孔剂、氧化刻蚀、化学清洗,获得复合微腔多孔曲面微通道结构。本发明所制备的复合微腔多孔曲面微通道结构耦合了微柱间的高渗透率以及铜粉之间高毛细压力的优势,具有良好的毛细性能;铜粉表面的微腔结构增加气泡成核密度以及超亲水润湿性可以延迟高热通量下的CHF,双曲面结构设计增加了液膜铺展的钉扎效应,可增大三相接触线附近的薄液膜面积,从而增大传热面积,增强传热性能。

869

869

0

0

一种永磁合金材料的制备工艺,包括以下步骤:(1)准备第一合金粉末,所述第一合金粉末的成分按质量百分比计为,Nd 26.0‑29.0,B 0.90‑0.95,Al 0.2‑0.4,Cu 0.1‑0.2,Zr 0.3‑0.4,Co 0.4‑0.8,余量为Fe和不可避免的杂质;(2)准备第二合金粉末,所述第一合金粉末的成分按质量百分比计为,Nd 25.0‑27.0,Ho 1.0‑2.0,B 0.90‑0.95,Al 0.2‑0.4,Cu 0.1‑0.2,Zr 0.3‑0.4,Co 0.4‑0.8,余量为Fe和不可避免的杂质;(3)将所述第一合金粉末和第二合金粉末混合均匀后压制成型,并在成型体外表面涂覆扩散合金层;(4)将成型体进行烧结处理;(5)将烧结体在碳源和氮源气氛中进行热处理,本发明能更好解决尽量少的使用重稀土元素也获得优异磁性能的问题。

1157

1157

0

0

一种氢燃料电池用单极板及其制备方法及氢燃料电池,属于氢燃料电池研究技术领域,所述的单极板由膨胀石墨和石墨烯制备而成。本发明通过在单极板中加入石墨烯层,并结合原位致密化的手段获得高密度(2~2.1g/cm‑3)的膨胀石墨/石墨烯/膨胀石墨三明治结构的单极板。和传统的氢燃料电池用单极板相比,因为中间的石墨烯层电导率(8*105S/m)和热导率(高达~1500Wm‑1K‑1)都非常高,所以单极板的导热和导电性能也大大提高。单极板导电性能的提高,可以大大提高双极板的电子传输的速度,从而提高整个氢燃料电池的使用效率。导热性能的提高,可以增加氢燃料电池的使用寿命。

1214

1214

0

0

本发明公开一种适用于陶瓷/金属连接的陶瓷结合区表面改性方法,包括如下过程:在陶瓷构件表面进行磁控溅射镀膜,使陶瓷构件表面镀上金属镀膜;利用氢化钛粉对表面镀有金属镀膜陶瓷构件在真空条件下进行氢化钛烧结,在金属镀膜表面生成钛层,氢化钛烧结时,用氢化钛粉将陶瓷构件与周围填实;氢化钛烧结结束后,陶瓷/金属一体化构件制备的陶瓷结合区表面改性完成。使用该方法可在陶瓷与金属的结合区形成一层合金化过渡层,可以显著提高陶瓷结合区的表面能,改善陶瓷表面对金属材料的润性,从而提高陶瓷/金属一体化构件的接头性能和稳定性。

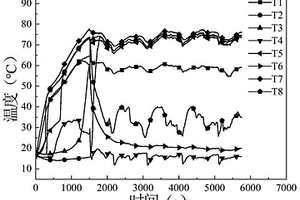

本发明公开了一种环路热管用多孔铜‑木质纤维/聚苯乙烯双层复合毛细芯及其制备方法,取氯化钠或无水碳酸钠研磨后过筛,得到粒径为50‑75μm的造孔剂,干燥备用;将聚苯乙烯、木质纤维与造孔剂混合压片,通过烧结、洗涤得到多孔木质纤维/聚苯乙烯复合材料毛细芯;将电解铜粉与造孔剂混合压片,通过烧结、洗涤得到多孔铜‑木质纤维/聚苯乙烯双层复合毛细芯;再将两者叠加复合,其中多孔铜芯靠近环路热管蒸发端,多孔复合材料毛细芯靠近环路热管补偿室。本发明将双层复合毛细芯应用于环路热管中,既可以强化内部的传热传质,又可以在径向上形成递变热阻,进而减小背向漏热,有效降低环路热管运行温度,稳定相变界面,从而提高环路热管的运行性能。

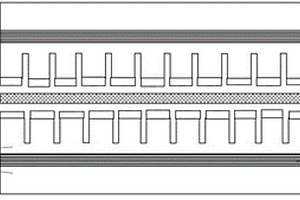

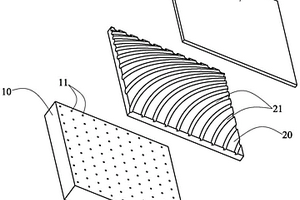

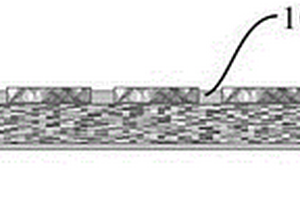

基于PA66的高结晶耐高温自润滑材料、复合板及其制备方法,所述复合板包括基板,烧结层,以及耐磨耐高温自润滑层。所述基板及烧结层包括多个沿所述基板、烧结层、以及耐磨耐高温自润滑层的排列方向延伸的通孔。所述烧结层与所述耐磨耐高温自润滑层相邻的接触面上设置有多条凹槽。所述耐磨耐高温自润滑层由基于PA66的高结晶耐高温自润滑材料制成。所述基于PA66的高结晶耐高温自润滑材料由PA66,酸酐接枝改性聚乙烯,玻璃纤维,无机填料,成核剂以及抗氧化剂组成。所述基于PA66的高结晶耐高温自润滑材料通过热轧的方式加载到所述烧结层上。由于加热轧辊能够使得PA66降温速率变得更加缓慢,从而使得PA66获得更长的结晶时间,晶粒生长充分,使得PA66具有更好的耐磨性能和抗吸水性能。

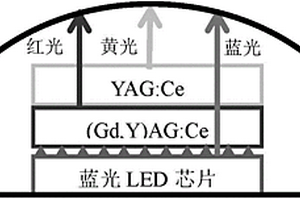

本发明涉及用于白光LED封装的双层YAG : Ce/(Gd, Y)AG : Ce复合透明陶瓷荧光体及其制备方法,所述复合透明陶瓷荧光体包括叠层的两层透明陶瓷,其中第一透明陶瓷层的化学组成为(CexY1-x)3Al5O12,其中x的取值范围为:0.0005≤x≤0.05;第二透明陶瓷层的化学组成为(CeyGdzY1-y-z)3Al5O12,其中y的取值范围为:0.0005≤y≤0.05,z的取值范围为:0.25≤z≤0.75。在LED芯片发出的波长为465nm左右的蓝光激发下,掺铈钇铝石榴石(YAG : Ce)透明陶瓷可发射峰值为530nm的宽光谱黄光,掺铈钆钇铝石榴石((Gd, Y)AG : Ce)透明陶瓷可发射580nm附近的红黄光。此种复合可获得红色成分充足的白光光谱,从而在获得较高光效的同时,有效地改善LED发光色温。

1172

1172

0

0

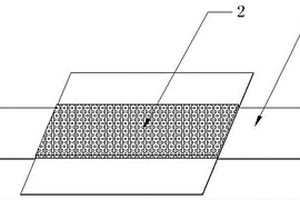

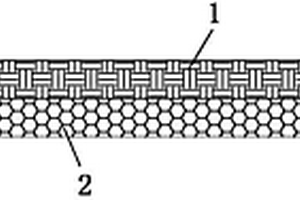

本发明涉及超薄热管吸液芯技术领域,特别是涉及超薄热管用复合吸液芯及其制造方法,超薄热管用复合吸液芯包括丝网层,以及烧结于丝网层的至少一个面的烧结层,其中,烧结层为泡沫铜层或铜粉层。由于丝网具有很好的韧性和支撑作用(即力学性能好),在丝网层的至少一个面设置烧结层后形成的超薄热管用复合吸液芯,当所形成的超薄热管用复合吸液芯的厚度比较薄该超薄热管用复合吸液芯也不容易折断,本发明制得的超薄热管用复合吸液芯的厚度能够达到0.1mm~0.2mm,也不容易折断,该厚度能够很好地满足轻薄型电子产品的需求。并且所制得的超薄热管用复合吸液芯具有力学性能好、毛细压力大和工质流动阻力小的优点。

1145

1145

0

0

本发明涉及研磨抛光技术领域,尤指一种针对超硬材料进行研磨加工的柔性抛光垫;主要由耐高温柔性纤维垫、超硬复合陶瓷薄片和柔性树脂组成,在耐高温柔性纤维垫上方原位烧结一层刚性超硬复合陶瓷,再用柔性树脂渗透于纤维垫和超硬复合陶瓷薄片的缝隙和孔洞中,待树脂固化后,复合陶瓷被固定在柔性纤维垫上;最后,将覆盖在复合陶瓷表面的高分子材料去除,使陶瓷表面露出,获得柔性抛光垫,原位烧结的超硬复合陶瓷薄片具有较高的研磨去除效率,另外,由于薄片位于柔性纤维垫和柔性树脂上,当遭遇较强的研磨撞击时,纤维垫和树脂起缓冲作用,避免陶瓷薄片与加工工件的表面发生硬接触,降低划伤几率。

1019

1019

0

0

本发明属于提高电容器外壳内壁容量技术领域,具体涉及一种提高非固体电解质钽电容器钽外壳内壁容量的方法;采用钽粉压制的阴极桶为多孔蜂窝结构,可以充当二氧化钌的附着对象,等效于增加钽外壳的内表面,增大二氧化钌的附着量,从而达到增加钽外壳内壁容量的目的。

本发明公开了基于AlN的表层脱β相梯度硬质合金刀具材料及其制备方法,其中,所述制备以Co粉、Ni粉、(W,Ti)C粉、W粉、WC粉和AlN粉为原料,经过三次短时保温处理和四次长时保温处理,得到表层脱β相梯度硬质合金刀具材料。其中,以AlN作为氮源,因为Al和N之间不存在强烈的热力学耦合作用,所以,表层中的Al不会扩散到氮活性高的内部区域,因此,减小了亚表层β相聚集问题。

816

816

0

0

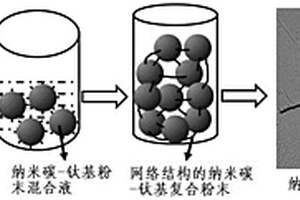

本发明公开了一种网络结构的纳米碳‑钛基复合粉末,该复合粉末由以下步骤制备得到:一、制备钛基粉末混合液;二、制备纳米碳分散液;三、将纳米碳分散液加入到钛基粉末混合液中搅匀得纳米碳‑钛基粉末混合液,然后加入液氮冷却,再经冷冻干燥得网络结构的纳米碳‑钛基复合粉末;本发明还提供了一种网络结构的纳米碳‑钛基复合粉末的应用。本发明使纳米碳连接在钛基粉末颗粒的表面,得到网络结构的纳米碳‑钛基复合粉末,利用纳米碳具有高导电、高导热的性能,提高了网络结构的纳米碳‑钛基复合粉末的导电性和导热性,且不破坏纳米碳的结构,保证了纳米碳增强体的性能,拓展了纳米碳‑钛基复合粉末的应用范围;本发明的应用工艺简单,容易实现。

890

890

0

0

本发明公开了一种中空玻璃用高密闭性防水密封胶,由下列重量份的原料制成:聚二甲基硅烷15‑25份、聚异丁烯7‑15份、3‑羟基丁腈6‑13份、乙烯基三乙氧基硅烷4‑9份、(γ‑氨基丙基)三乙氧基硅烷3‑6份、双(3‑三乙氧硅丙基)四硫化物2‑3份、聚二甲基硅氧烷2‑4份、三甲基甲硅烷1‑3份、乙烯基三甲氧基硅烷3‑6份、硼硅酸1‑3份、原硅酸烯丙酯3‑7份、对异丙氧基苯甲酸甲酯5‑10份、2‑乙基丙烯酰氯3‑5份、交联剂5‑8份、增塑剂4‑6份。制备而成的中空玻璃用高密闭性防水密封胶,其密闭性能好、且具有防水性。同时,还公开了相应的制备方法。

1124

1124

0

0

一种冷轧螺纹钢筋轧制用硬质合金轧辊的制造方法,属于粉末冶金工艺制造硬质合金轧辊领域,它包括原料制备、成型、烧结、成品等工序,特点是采用冷等静压成型后,经过压坯串式车削整形,再经过烧结热等静压处理,轧辊经过烧结热等静压后,近乎全致密,少无、无孔隙、钴池和粗大碳化钨晶粒等缺陷,压坯串坯车削整形加工大幅度提高了冷等静压型的产得率,适应批量化大生产,成本比双等静压法降低20%以上。

1039

1039

0

0

本发明涉及一种钨铜合金/不锈钢整体材料的制备方法,其包括以下步骤:1)车削步骤;2)打磨浸泡步骤;3)装配步骤;4)装炉步骤;5)烧结步骤;6)成型步骤。步骤2)中的纯铜圆片经打磨后的厚度为1~2mm。打磨工序采用180#-400#砂纸打磨。用无水乙醇浸泡的时间为10-15min。不锈钢为奥氏体不锈钢。该发明克服了现有钨铜合金与不锈钢连接工艺中由于采用合金钎料作为中间层材料而导致的工序复杂、导电性不佳和连接后的整体材料牢固度强度差的缺点,具有在中高电压范围内导电性好、工序简单、连接牢固度和整体强度高的优点。

786

786

0

0

本发明公开了一种一体式高耐磨截齿及其制备方法。所述一体式高耐磨截齿包括齿尖、齿身、齿肩和齿柄;齿尖、齿身、齿肩和齿柄均由钢结硬质合金/不锈钢合金或钢结硬质合金/碳钢合金制成;钢结硬质合金/不锈钢合金指的是钢结硬质合金与不锈钢的复合材料,钢结硬质合金/碳钢合金指的是钢结硬质合金与碳钢的复合材料;由齿尖至所述齿柄,钢结硬质合金/不锈钢合金或钢结硬质合金/碳钢合金中,钢结硬质合金的质量百分含量逐渐降低。本发明通过粉末冶金加压的方法减少了后期机加工的工作量,提高了截齿整体的耐磨性。本发明通过应用硬质合金与钢结硬质合金等耐磨合金、不锈钢和碳钢,降低了生产截齿与采煤、掘进的成本,提高了截齿的耐磨性。

791

791

0

0

本发明公开了隐形牙托槽用复合金属材料,由下列重量份的原料制成:辉铋矿15‑20份、菱铋矿5‑9份、铋5‑12份、三氧化二铋7‑15份、铟3‑6份、锗2‑5份、钨3‑5份、锌4‑8份、锡2‑5份、陶瓷粉6‑13份、稀土5‑10份、玻璃纤维4‑8份、盐酸吡哆醇1‑3份、五碳醛糖5‑9份、DL‑2‑氨基‑4‑甲硫基丁酸4‑7份、烟酸2‑5份、乙二胺四乙酸3‑7份、乙二酸钠2‑6份、硅烷偶联剂5‑8份、热稳定剂5‑10份。制备而成的隐形牙托槽用复合金属材料,其抗张强度高、与牙釉质的粘结程度好。同时,还公开了相应的制备方法。

1173

1173

0

0

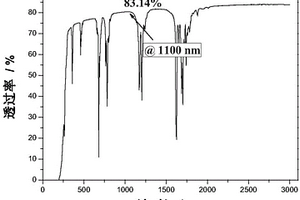

本发明涉及一种采用两步烧结制备氧化钇基透明陶瓷的方法,按(Y1-xREx)2O3(0.0≤x≤0.3)组成所需的金属元素摩尔比称量原料粉体,加入烧结助剂和溶剂球磨后的浆料烘干;过筛处理后煅烧;成型后再经马弗炉煅烧得到Y2O3素坯;再通过两步烧结过程烧结,最后经过热等静压烧结处理,然后退火抛光后可得到氧化钇基透明陶瓷。本发明制备的Y2O3基透明陶瓷具有均匀性好、平均晶粒尺寸为100~300nm,有效地提高了Y2O3基透明陶瓷的力学性质;在1100nm处的透过率高,非常适用于高功率激光器的增益介质。两步烧结温度较低,在短时间即可完成,缩短了实验周期,降低了生产成本。

1089

1089

0

0

本发明公开了一种观察钛纤维金相组织烧结颈的预处理方法,该方法包括将经过清洗、烧结和镶样的钛纤维试样进行腐蚀液腐蚀,所述的腐蚀液包括氢氟酸、硝酸及盐酸;以体积份计,所述的腐蚀液中氢氟酸为1~10份、硝酸为1~8份及盐酸为1~10份。本发明的方法观察到的金相组织晶界清晰、完整,单个晶粒内不出现腐蚀坑点、斑块,本发明的方法能清晰地观察钛纤维多孔材料的组织及形态,对发展和应用钛纤维多孔材料有重要意义。

1003

1003

0

0

本发明公开了一种高温镍基自润滑材料及其制备方法,高温镍基自润滑材料由高温固体润滑剂氟化钙、铜、镍三种粉料组成,其重量比含量是:氟化钙为5%~15%、铜为40%~60%、镍为25%~55%。上述三种粉料按比例混合后、经制粒、压制、烧结和表面处理等工序制成。本发明的镍基高温自润滑材料具备机械强度高、摩擦系数低、耐磨性好、组织均匀、性能稳定、重现性好、易机械加工、成品率高、耐腐蚀性好和可焊性好等优点。适用于航空、航天、机械、电子、汽车、核工业等众多领域的高温、高真空、强辐射和强腐蚀等苛刻条件。

中冶有色为您提供最新的有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!