全部

762

762

0

0

一种制备高比表面积SiC纳米微球的方法,将碳微球与二氧化硅微球混合均匀,得到混合粉末;其中碳微球粒径为200~400nm,与二氧化硅微球的粒径为100~200nm;将混合粉末放入真空烧结炉中,将真空烧结炉抽真空后通入氩气,并在氩气保护下自室温升温至1200℃时将真空烧结炉抽真空,然后继续升温至1300℃~1500℃,在1300℃~1500℃下烧结,得到产物;将产物在400-600℃下煅烧,得到高比表面积SiC纳米微球。本发明操作简单,成本低廉,可重复性好,有利于工业化生产。本发明所制得的SiC纳米微球的粒度均匀,纯度高,直径在200~500nm范围内可控,比表面积可以达到25~60m2/g。

1058

1058

0

0

本发明公开了一种不锈钢/铜复合梯度材料热交换过渡区部件的制造方法,首先将不锈钢球珠与羰基镍粉按照比例在球磨机中混合;然后在刚玉坩埚中分层堆垛,使堆垛的孔隙率由33.3%至66.7%过渡,堆垛后在高温液相真空浸渗炉中真空烧结;再按梯度依次层叠,在高温液相真空浸渗炉中真空烧结,得到梯度多孔不锈钢过渡接头;最后再用高温液相真空浸渗炉加热并保温,得到不锈钢/铜梯度复合材料过渡区部件。本发明将不锈钢/铜梯度复合材料过渡件过渡区部件与真空吸铸技术相结合,制造出光亮无缝完整的热交换管件,大大提高了铸件的质量,减少了铸件的次品率,节约了制造成本,提高了生产效率,特别是在各种热循环条件下使用的换热器及冷凝器中具有显著的经济效益。

1059

1059

0

0

本发明公开的一种Cu‑Cr‑Fe真空触头材料的制备方法,包括以下步骤,按合金重量的重量比分别称取Cr、Fe和Cu;将真空雾化炉内的熔炼室和雾化室抽至真空状态,再将三种原料放入熔炼室的石墨坩埚中,并向熔炼室充入N2作为保护气体,加热熔化得到合金液;调节雾化压力为5MPa,将得到的合金液通过石墨喷嘴喷入雾化室,雾化破碎得到合金粉末;筛选,预压制,压制压力300KN,形成合金粉末压坯;之后装在可加压坩埚中,放入真空烧结炉内,通入H2,加热到900℃并保温60min,待真空烧结炉温度降低到室温后取出坯料,对坯料表面进行机加工处理从而得到Cu‑Cr‑Fe合金材料。本发明可以得到组织均匀的合金。

897

897

0

0

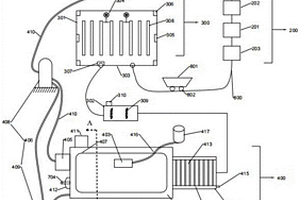

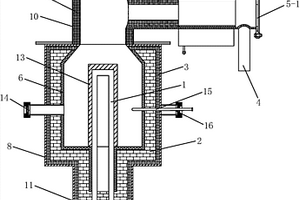

本发明涉及一种反应烧结碳化硅辊棒的制备系统,包括:均与电源电性连接的烧结温度控制系统、辅助控制系统、混料装置、成型装置、烘干装置、烧结装置、后续处理装置以及测试装置。烧结温度控制系统,包括:真空烧结炉腔内温度控制系统和真空烧结炉炉壳温度控制系统。真空烧结炉腔内温度控制系统控制使反应烧结过程真空烧结炉腔内温度分三阶段升温,两个阶段降温。本发明制备系统制备的碳化硅辊棒相比于同类型的产品,低温和高温强度性能更加优越,并具有优良的抗热震、抗氧化和可导热性,且在极冷极热环境中性能良好,使用寿命长达3年。

1183

1183

0

0

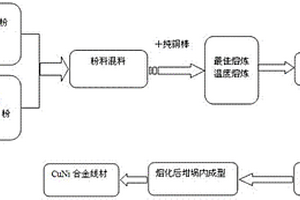

本发明公开的一种制备细晶粒CuNi45合金线材的方法,按照质量百分比称取1.0%~3%的Ti粉及45%的Ni粉,或者称取0.1%~0.3%的B粉及45%的Ni粉,或者称取1.0%~3%的CeO2粉及45%的Ni粉,余量为铜棒,以上各组分的质量百分比之和为100%,将称取的粉末混合,混粉时间为3h~5h;将混合粉末放入坩埚中,然后将称取的铜棒放入混合粉末中,将坩埚置于高温真空烧结炉内,进行熔炼,得到CuNi45合金铸锭;机加工,车去表皮除去杂质,再截取成合金块;放在石英漏斗中,将漏斗放在石墨坩埚中,然后将石墨坩埚放置于高温真空烧结炉内,进行二次熔炼,得到细晶粒CuNi45合金线材。本发明方法,成本低、耗时短、工艺简单、设备简单、容易实施。

951

951

0

0

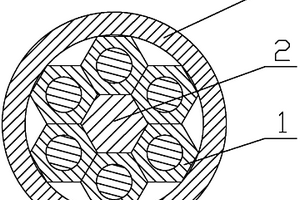

本发明公开了一种多芯MgB2超导线/带材的制备方法,该方法为:一、制备前驱粉末;二、将前驱粉末装入Nb/Cu复合金属管中制得装管复合体;三、旋锻和拉拔处理得到单芯线材;四、将铜铌复合棒与多根单芯线材置于无氧铜管中进行二次组装得到二次复合棒,旋锻和拉拔处理得到多芯线材;五、真空烧结得到多芯MgB2超导线材;或轧制成多芯带材后真空烧结,得到多芯MgB2超导带材。本发明对粉末进行高温热处理,可以保证SiC分解的高活性碳更好的取代硼,更有利于提高线/带材在磁场中的临界电流密度,采用中心铜铌复合棒增强的导体结构有利于提高MgB2超导芯丝的致密度,强化MgB2晶粒的连接性,提高线/带材的临界电流密度。

1041

1041

0

0

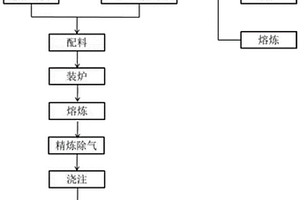

本发明公开了一种非真空下引连铸铜铁合金扁锭的生产工艺,主要步骤包括配料、装炉、熔炼、精炼除气、浇铸、铸造、铸锭冷却,利用电解铜板和CuFe50母合金作为熔炼原料,经过非真空下引连续铸造工艺成功制备了铜铁合金扁锭,与传统真空熔铸工艺相比,设备要求低;同时在铸造过程中采取惰性气体保护、调整铁含量等合适的措施,有效控制了合金成分和氧含量;具有工艺稳定、操作简便、熔铸生产成本低廉的优点,能够实现铜铁合金扁锭的工业化生产。

864

864

0

0

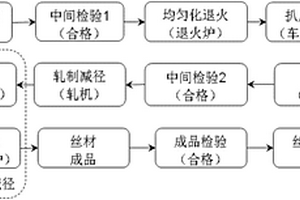

本发明公开了一种铬锆铜镁四元合金线材及其制造方法,线材材质选用金金属铜、金属铬、金属锆及工业镁粒,其合金化配比为:铬8‑15%、锆0.1‑1.2%、镁粒0.005‑0.1%,其余为铜;其制造工艺主要为真空熔铸、均匀化退火、扒皮及去头尾、挤压开坯(挤压棒材尺寸Φ20~Φ35mm)、轧制减径、多道次连续拉拔及中间时效去应力退火(气氛保护退火或真空退火,退火温度400℃~600℃,时间0.5h~4h)等主要工序组成。本发明兼具高的极限抗拉强度、高的导电率、导热性能好、可焊性优良、工艺适用性好、回弹性好、无污染等多种优点,可满足高性能电气装备、集成电路等的发展需要。

794

794

0

0

本发明提供了一种大锭挤压铜铬触头材料的工艺,通过配料、真空感应炉熔化、浇铸和挤压,得到铜铬触头材料。本发明采用真空熔铸联合液压挤压的制备技术,即先用大吨位熔炼炉进行合金熔炼,然后真空浇铸,水冷快速凝固,形成一种直径较大的合金锭坯,然后采用液压挤压机将大直径合金坯挤压成接近产品尺寸,最后经热处理,切割,机加形成最终产品。本发明的一种大锭挤压铜铬触头材料的工艺中,采用了真空熔炼和液压挤压,可用一套水冷模具得到铜铬棒材,材料利用率高,通过挤压,使铸锭中铬相枝晶得到破碎,使铬相晶粒度得到进一步的细化;而且使材料的致密度得到进一步提高,力学性能得到提高。

869

869

0

0

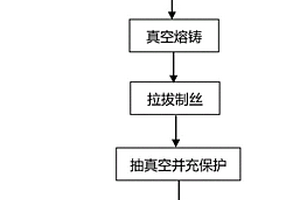

本发明公开了一种铜铁合金纳米粉末的制备方法,包括铜铁合金丝材的制备和铜铁合金纳米粉末的制备两大步,具体为:配料、真空熔铸、拉拔制丝、抽真空、爆炸制粉、收集并分级。本发明通过电爆法制备的铜铁合金粉末,大小比较均匀,粒径范围窄,一般在40nm~100nm之间,粉末形貌呈近球型或多面体型,此方法纳米粉末收得率较高,约60%左右,可以实现工业化生产。

1010

1010

0

0

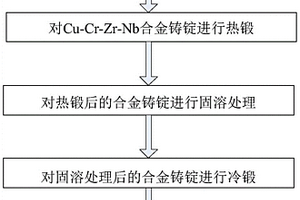

本发明公开了一种高强高导铜合金Cu‑Cr‑Zr‑Nb的制备方法,属于铜合金制备技术领域,包括:S1、采用CrNb中间合金、电解铜板、CuZr40中间合金通过真空熔铸法制备Cu‑Cr‑Zr‑Nb合金铸锭;S2、对所述Cu‑Cr‑Zr‑Nb合金铸锭进行热锻;S3、对热锻后的合金铸锭进行固溶处理;S4、对固溶处理后的合金铸锭进行冷锻;S5、对冷锻后的合金铸锭进行时效处理;本发明与类似成分的Cu‑Cr‑Zr合金相比,创新点在于增加了Nb元素,Nb是一种难熔元素,加入后可与Cr形成Cr2Nb相,该相具有很好的耐高温性能,因此可有效的提高CuCrZr的高温性能,并且强度与导电性能也有明显提升,总之,本发明的方法制备的Cu‑Cr‑Zr‑Nb合金具有更好的综合性能。

1210

1210

0

0

本发明公开了一种锆铜厚壁直筒形零件的冷态强力旋压制备方法,具体涉及材料成形技术领域,其技术方案是:包括止动装置、锆铜材料、旋轮、芯模和主轴,还包括一种制备方法,具体工序流程如下:S1:首先,根据目标产品的厚度T、长度L和工艺余量计算投料体积,将原材料进行真空熔铸,得到铸造坯;S2:将铸造坯进行自由锻造,本发明有益效果是:通过提出一种锆铜厚壁直筒形零件的冷态强力旋压制备方法,该方法避免了锻造的工艺局限性,充分借助了旋压工艺的特性,提升了零件的加工质量和精度,具有提高锆铜材料利用率,提高生产效率,降低制造成本的作用。

962

962

0

0

一种多孔离子型电致动聚合物智能材料的制备方法,制备离子聚合物-金属复合物智能材料时,通过将Nafion溶液和高沸点添加剂混合,真空熔铸后,液氮中预冻,然后冷冻干燥,最终制得离子聚合物-金属复合物智能材料,制备离子聚合物凝胶体智能材料时,将去离子水、凝胶单体、交联剂、引发剂混合均匀,得到原料液;将原料液于液氮中进行预冻处理后进行冷冻干燥,再于室温下浸入去离子水中溶胀,制得多孔离子聚合物凝胶体智能材料。本发明在不加入添加剂的条件下,经冷冻干燥工艺成型的多孔离子聚合物-金属复合物智能材料,具有变形性能高、响应速度快、松弛现象弱等特点。

836

836

0

0

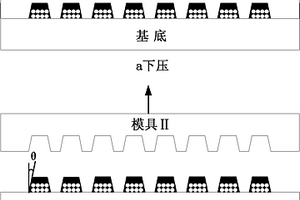

本发明公开了一种量子点植入反射式主动光栅及其制造方法,该方法利用量子点具有优良的光致发光能力,且色度选择范围宽的特点,采用压印工艺,首次将量子点埋入光栅结构中,通过结构设计及量子点种类的选择,实现量子点所发射光线与光栅反射的光线共同衍射,增强了衍射效果。本发明制作过程为:使用电子束光刻及真空熔铸法制作量子点及光栅模具,使用压印工艺制作量子点及光栅微结构图案,最终形成光栅结构。光栅周期为20nm至20μm,槽宽20nm至20μm,高度为20nm至20μm,光栅微结构形状为圆柱、正方形、长方形、菱形或六边形以及梯形等图形,微结构边缘与铅直方向夹角可控,夹角范围在0至90度之间。

1001

1001

0

0

本发明公开了一种石油天然气工业用钛合金无缝管材的制备方法,该方法包括:一、按石油天然气工业用钛合金的名义成分制备电极并进行真空自耗熔炼和真空熔铸,经高温均匀化热处理得钛合金斜轧穿孔棒坯;二、将钛合金斜轧穿孔棒坯斜轧穿孔得钛合金穿孔管坯;三、将钛合金穿孔管坯定径轧制得钛合金无缝管材;四、将钛合金无缝管材等温退火热处理得石油天然气工业用钛合金无缝管材。本发明采用真空自耗电弧熔炼和真空熔铸制备的钛合金铸态棒坯经高温均匀化热处理后,在β相变点上斜轧穿孔得穿孔管坯,省去了锻造过程,缩短了流程、提高了成品率,再结合β相变点以上的等温退火热处理提高显微组织均匀性,改善产品力学性能,使其适用于石油天然气工业。

829

829

0

0

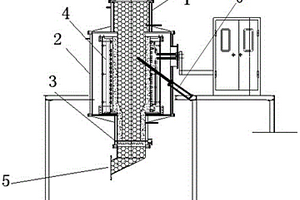

本实用新型技术涉及机械领域,尤其涉及一种连续式真空烧结设备。包含壳体,所述壳体从上往下分为上罐体、中罐体和下罐体,所述壳体上包含抽真空口以及上口封板,上口封板能打开加料口,所述中罐体上包含感应加热部分,所述壳体的下罐体包含氮气入口,所述下罐体下方包含出料口。有益效果:物料从打开的上口封板进入灌仓,在罐仓上部进行预热,随着出料的过程,靠重力在罐内下沉到中部加热工位,加热完成后根据出口温度控制随出料动作下沉到出料仓。在出料仓通过温度控制和气体流量控制,达到成品的物料后,从出料口出料,完成一个工作流程。

872

872

0

0

本发明公开了一种基于真空烧结掺杂银镍氧化锡电接触材料的方法,步骤包括:步骤1、分别称取纳米氧化物粉末和磨球,对称取的纳米氧化物粉末进行高能球磨处理,得到初步混合纳米氧化物粉体;步骤2、将锡粉、镍粉和步骤1制得的初步混合纳米氧化物粉体混合均匀,得到混合粉体A,将混合粉体A利用化学共沉积工艺制得掺杂银镍氧化锡粉末;步骤3、对步骤2得到的掺杂银镍氧化锡粉体D依次进行初压、成型、真空烧结、复压,制备出掺杂银镍氧化锡电触头材料。本发明的方法有效提高了银镍氧化锡电触头材料的电性能。

1036

1036

0

0

本发明公开了一种利用冷喷涂和真空烧结制备多孔钛涂层的复合工艺,以喷砂粗化过的钛或钛合金为基材,采用冷喷涂方法将钛—镁混合粉末喷涂基材上,制备钛—镁复合涂层,然后在高真空、高温下蒸馏烧结处理,得到多孔钛涂层。所制备的多孔钛涂层:涂层无氧化、厚度大于0.5MM、呈开孔连通结构,孔径和孔隙率分别在30ΜM~200ΜM、30%~65%之间且独立可调,孔隙均匀性好,该涂层与基体之间呈冶金结合,结合强度高于60MPA,弹性模量依据涂层孔隙结构在30~50GPA之间可调。可用于制造表层为多孔钛的承力硬组织种植体,如人工关节、人工骨骼、齿根等,该多孔钛涂层结构适宜骨组织长入,可改善种植体和宿主骨界面的长期稳定性,同时缓解因弹性模量不匹配导致的种植体松动。

786

786

0

0

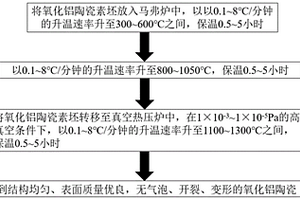

本发明涉及一种光固化3D打印氧化铝陶瓷素坯的真空烧结方法,将氧化铝陶瓷素坯置于马弗炉中,在空气气氛条件下,以0.1~8℃/分钟的升温速率升至300~600℃之间,保温0.5~5小时,然后以0.1~8℃/分钟的升温速率升至800~1050℃,保温0.5~5小时;(2)然后将氧化铝陶瓷素坯转移至真空热压炉中,在1×10‑3~1×10‑5Pa的高真空条件下,以0.1~8℃/分钟的升温速率升至1100~1300℃之间,保温0.5~5小时,即得到氧化铝陶瓷。本发明通过低温慢速脱脂、高真空条件下烧结的方法,降低了氧化铝陶瓷的烧结温度,使烧结后的氧化铝陶瓷结构均匀、表面质量优良,无气泡、开裂、变形等现象。本发明提供的真空烧结温度比传统方法降低了200~400℃,利于节能环保。可应用于氧化铝陶瓷生产领域。

1013

1013

0

0

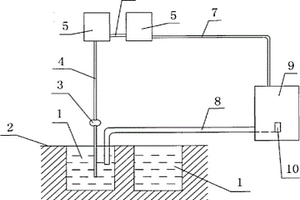

本实用新型公开了一种高真空烧结炉机械泵自动换油装置,包括集中设置的多个储油池、固定在储油池一侧上方的多个相互连通的加油油箱、连通加油油箱和高真空烧结炉机械泵油箱的进油管道以及连通机械泵油箱和储油池的回油管道,所述机械泵油箱与加油油箱相通且其高度低于加油油箱的高度,储油池和加油油箱之间通过安装有液压泵的上油管道进行连通,回油管道安装在机械泵油箱下部所开设的出油口上且回油管道的直径大于进油管道的直径,所述出油口的底部边沿与机械泵油箱箱体上所开设的油液液位观察窗的底部边沿平齐。本实用新型结构简单、加工及使用操作简便且经济实用、使用效果好,能有效解决高真空烧结炉机械泵油箱的自动换油问题。

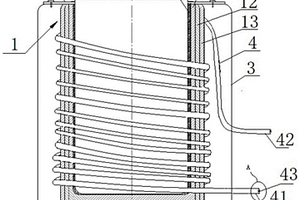

1121

1121

0

0

本实用新型涉及烧结炉冷却技术领域,更具体地说是涉及一种真空烧结炉冷却风机,包括风机叶轮端、电动机端、换热器和冷水机,所述风机叶轮端包括风机进口、风机叶轮和风机出口,所述风机出口包括出口框、转动扇片、连接杆和转动模块,所述转动模块包括转动电机、主动转轮和过渡转轮,所述换热器包括第一进水口和第一出水口,所述冷水机包括第二进水口和第二出水口;通过所述转动模块带动转动扇片转动,使风机出口的风向抵达真空烧结炉的各个部分,均匀降温;通过所述冷水机与换热器连接,实现冷冻水在真空烧结炉内换热和在真空烧结炉外冷却的循环系统;本实用新型同时实现快速和均匀冷却,提高使用寿命,实用性很强,适合推广使用。

1106

1106

0

0

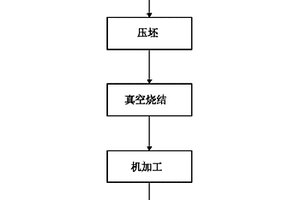

本发明公开了一种用真空烧结制备Ni-W合金的方法,该方法以纯度不低于99.9%的Ni粉和纯度不低于99.9%的W粉为原料,经过对不同重量配比的两种粉末在不同时间和不同球磨比的条件下进行球磨;然后进行压制,再对压坯进行真空烧结和随炉冷却的工艺,最后将Ni-W合金机加工成成品即可。本发明所采用的制备工艺简单,生产成本低,可以制备出具有致密度高且组织均匀的镍钨合金。

856

856

0

0

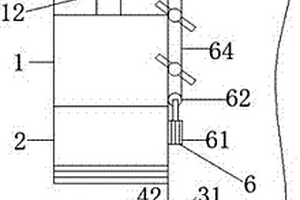

本实用新型公开了一种密闭性好的钛合金真空烧结炉,包括真空烧结炉本体,真空烧结炉本体内设置有加热装置,真空烧结炉本体与外部的真空机连通,真空烧结炉本体的入口处设置有密封盖板,真空烧结炉本体的入口端开设有螺纹槽,密封盖板靠近真空烧结炉本体的一侧设置有与螺纹槽匹配的螺纹板,密封盖板通过螺纹槽以及螺纹板与真空烧结炉本体密封螺纹连接;真空烧结炉本体内部滑动连接有连接杆,连接杆与密封盖板固定连接,连接杆上可拆卸连接放置架。转动旋转螺栓,使旋转螺栓带动螺纹板进入到螺纹槽内,使密封盖板内的螺纹板与真空烧结炉本体一侧的螺纹槽螺纹连接,进而将密封盖板与真空烧结炉本体密封螺纹连接,对密封盖板进行有效固定。

1140

1140

0

0

本发明涉及一种采用真空熔铸法制备TiAl合金的方法,包括以下步骤:a.先将石墨模放入炉内,在700~900℃烘3~5min后,再放入真空熔炼炉内;b.装料:将金属Al与金属Ti一起加入到真空熔炼炉中;c.抽真空:将真空熔炼炉内的真空要抽到2.0Pa以下;d.熔铸:升温速率为12-18℃/min,熔化温度为1400~1800℃;e.浇铸:金属Al与金属Ti化净后,浇铸到烘好的石墨模中,制得TiAl合金材料。本发明工艺简单、成本低,制得的TiAl合金材料致密性高、成品率高。

1083

1083

0

0

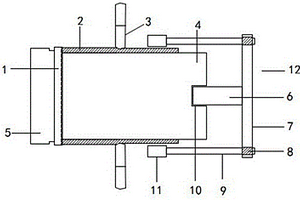

本发明提供了一种真空熔铸炉化料装置及其使用方法,通过在坩埚上套设有衬套组件,衬套组件可以长期稳定使用,有效解决衬套安装过程摩擦、变形、损坏感应线圈的问题,其中,衬套组件包括第一衬套、第二衬套和第三衬套依次叠加套设形成,增加了衬套组件的厚度,同时提高了坩埚的保护作用,绝缘水管在第三衬套上环绕设置,解决浇注时金属液穿透衬套烧损感应线圈、感应线圈维修难度大等技术难题;同时,节约线圈、衬套等更换成本;绝缘水管一端设有进水端,另一端设有出水端,绝缘水管的管内穿入电热管,有效的实现对坩埚的温度控制。

839

839

0

0

本实用新型涉及一种用于在真空还原过程中收集不同金属单质的装置,包括还原罐、真空泵和冷却结晶系统,所述还原罐的出口处连接有产物蒸汽管道,所述冷却结晶系统沿所述产物蒸汽管道内的产物蒸汽的流动方向依次包括至少两个冷却结晶装置;所述冷却结晶装置上设置有进气口和出气口,位于最上游的所述冷却结晶装置的进气口与所述产物蒸汽管道连接,位于最下游的冷却结晶装置的出气口通过真空管路与所述真空泵连接;相邻两个所述冷却结晶装置中,位于上游的冷却结晶装置的出气口通过输送管道与位于下游的冷却结晶装置的进气口连接。本实用新型便于调节各冷却结晶装置的温度,以使不同还原产物在不同的冷却结晶装置内结晶,减少各个产物中的杂质。

990

990

0

0

本实用新型涉及一种用于在真空还原过程中收集不同金属单质的装置,包括还原罐、真空泵和冷却结晶系统,所述冷却结晶系统上设置有进气口和出气口,所述还原罐的出口处连接有产物蒸汽管道,该产物蒸汽管道上并联有至少两个所述冷却结晶系统,该冷却结晶系统的进气口通过输送管道与所述产物蒸汽管道连接,该冷却结晶系统的出气口与所述真空泵连接;在每个所述输送管道上设置有控制该输送管道开关的第一阀门。本实用新型包括多个并联设置的冷却结晶系统,可以使不同还原产物在不同的结晶器上结晶,减少各个产物中的杂质。

1062

1062

0

0

本发明公开的采用真空熔铸法制备CUCR25ZRTE电触头,属于金属材料制备技术领域。按重量百分比其组成为:25%的CR,TE的含量为0.01%-0.3%,ZR的含量为0.03%-0.3%,其余为CU。通过以下方法制备得到:将CU块、CR块、ZR块按比例配好,装入熔炼炉膛,在真空下进行熔炼。熔化后加入元素TE,保温一段时间后进行浇铸,冷却后即制得CUCR25ZRTE电触头材料。本发明的优点在于:将ZR加入CUCR合金中降低了合金的气体含量,提高了合金的耐磨性;将TE加入CUCR合金中降低了合金的抗拉强度,提高了合金的抗熔焊性能。本发明的制备方法,工艺简单、成本低,制得的CUCR25ZRTE复合材料与CUCR25复合材料相比具有更优越的性能。

1063

1063

0

0

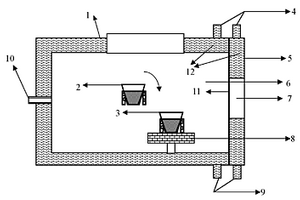

本发明公开了一种复合材料真空熔铸系统及复合材料制备方法,该系统包括真空炉,所述真空炉内设置有高位容器和低位容器,高位容器设置在低位容器侧上方并且与低位容器相对应;所述高位容器和低位容器上分别设置有相互独立的热源。本发明中真空熔铸制备的复合材料过程简单,在一个真空条件下、分别独立控制加热系统中,实现制备多种界面结合良好复合材料的高效制备。

1073

1073

0

0

本实用新型公开了一种内热式真空还原氧化钙制备金属钙的实验装置,包括炉体,炉体的内壁上设有炉衬,炉体上安装有发热体,发热体的热端位于炉衬内,发热体的冷端穿出炉体的底部且端部连接有导电带,导电带的另一端连接有电极接线柱,炉体的顶部设有一端与其连通的加料管,加料管的另一端连接有第一密封法兰,加料管外设有一端与其连通的结晶筒,结晶筒的另一端连接有第二密封法兰,结晶筒内设有能够抽拉的结晶器,结晶筒外套设有冷却水套,结晶筒上设有抽真空管道。本实用新型采用电加热的方式,避免了燃料燃烧产生烟气污染;采用内热式的真空还原方式,传热效率高,缩短了还原周期,提高了生产效率;采用还原炉作为反应容器,降低了生产成本。

中冶有色为您提供最新的陕西西安有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!