全部

811

811

0

0

本发明涉及冶金领域,具体为高强抗震耐腐蚀钢筋及其制造方法,炼钢冶金后,连铸成坯,钢中各成分的重量百分比为:C:0.08~0.12wt%;Mn:1.6~2.9wt%;Si:0.5~1.5wt%;Ni 0.4~0. 8%:Cr:0.8~1.3wt%;P:0.02wt%;S:0.01wt%;其余为Fe,本发明提供的高强抗震耐腐蚀钢筋及其制造方法,提高钢的耐腐蚀性能,还具有优异的抗震性能,且塑性高,韧性好。

1200

1200

0

0

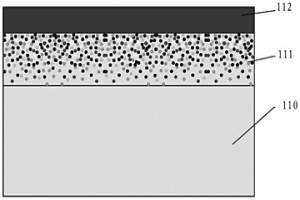

本发明公开了一种稀土储氢合金电极材料,由稀土元素RE、元素Fe、元素M、合金RE-Fe、合金RE-M按合金的化学组成式RE6Fe23-xMx配制;稀土元素RE是La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Sc或Y;元素M是Mn、Cr或V。该合金电极材料采用高温熔铸法、电弧熔炼法、粉末冶金法、高频感应法或机械合金法制备。本发明的合金电极材料具有活化容易、放电容量高、中值电压高、高倍率放电能力好、循环稳定性好等优越性能,用作镍—金属氢化物电池的负极,可以提高其放电功率、比能量、循环寿命,并降低生产成本。

1142

1142

0

0

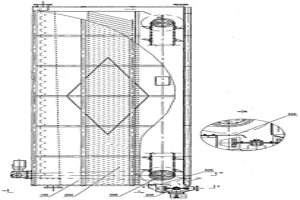

本发明是一种铝电解槽用铝钢复合结构阳极钢爪横梁产品的制造工艺方案。该方案是一个完整的技术保障体系,它的生产工艺包括:材料检验、下料冲孔、拼装组对、焊接成型、酸洗除锈、安装溶铸口、涂刷保护层、熔铸渗铝、切割清理、成品检验等工序。该工艺核心技术是把浇铸冒口直接点焊在钢横梁壳底中上部,用高温铝液浇铸到钢壳腔内,再在高温保持炉内、或熔铝锅内对钢梁壳和铝液同时进行高温处理,使铝芯和钢壳、导电板的结合界面在高温状态下产生相互浸渗,形成铝钢两种结合界面之间冶金晶相结合。采用这种一次性熔铸渗铝工艺,制作的铝钢复合结构阳极钢爪横梁具有强度高、节能效果好等特点,用于电解铝生产可使电压降下降25MV左右。

847

847

0

0

本发明属于冶金材料技术领域,具体涉及一种矿热炉用无水炮泥及其制备方法。该矿热炉用无水炮泥包括以下重量份的各组分:耐火胶介质粉末20~30份,骨料15~25份,氮化硅8~16份,塑结剂15~20份,附着剂2~5份,粉煤灰2~5份,冶金固体废弃物40~50份。本发明所提供的矿热炉用无水炮泥,可大幅度提高单个炉眼使用周期,提高单个炉眼使用寿命。同时,可保证炉况长时间顺行,排渣、炭正常,可间接提高生产指标。

1257

1257

0

0

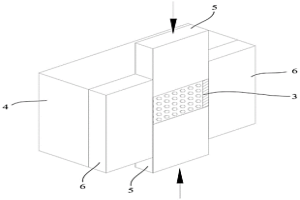

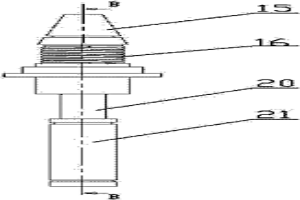

一种高结合强度的超声波复合发射杆及其超声波设备,属于金属熔体处理领域。本发明创造公开了一种用于金属熔体处理的超声波发射杆,该发射杆由基体金属和复合层组成,其特征在于复合层是在基体金属上,通过采用激光熔覆技术和/或电子束表面改性技术和/或粉末冶金技术实现的一种保护层,该复合层与基体实现了冶金结合,因而结合强度高。采用该发射杆处理金属熔体时,因结合强度高,可以有效避免复合层的脱落,提高了发射杆在高温熔体中的寿命,可以有效地抵抗超声波空化腐蚀和金属熔体腐蚀,具有良好的经济效益。

769

769

0

0

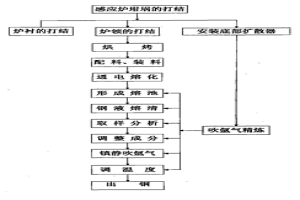

废杂铜冶炼粗铜的配料及冶炼方法,包括原材料及辅助材料的配料,原材料包括散装废杂铜57~59%,精炼渣41~43%,辅助材料含生铁、石灰,按照精炼渣:生铁:石灰石=5:1:0.1投料,先用装料斗投入4~6t散装废杂铜及1t生铁的混合料,加热使物料至软化状态后,再按散装废杂铜:精炼渣=1:1~2及生铁1t或/和石灰石0.25~0.3t的配比投入散装废杂铜、精炼渣、生铁与石灰石的混合料,当辅助材料投完后,再按散装废杂铜:精炼渣=1~3:1的比例将剩余的散装废杂铜及精炼渣投入冶金炉内,直至所述配料全部投完。该配料及冶炼方法填补了现实低品位废杂铜精炼工艺中配料与投料技术的空缺,提高了冶金炉炉寿,降低了冶炼渣的含铜量。

1227

1227

0

0

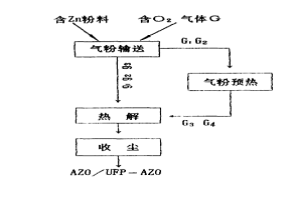

本发明属于湿法冶金与化工行业等技术领域,使用一般常用的碳酸锌、氧化锌、氢氧化锌、草酸锌及超微碳酸锌等含Zn粉料做原料,制取活性氧化锌和超微氧化锌,融喷射冶金与高压热解等技术于一体的工艺与装置,使该粉料在多种强力的作用下,热解获得nm级产品,具有比表面积大、分散性好、化学活性高、生产规模大成本低、市场竞争力强等。本发明沉淀过滤的工艺与装置,可生产超微碳酸锌并且直接热解制取具有优异性能的ZnO产品。

891

891

0

0

本发明公开了一种低熔点、高活性熔渣的使用方法,所述的熔渣应用于制备高纯净高锰钢中,是在制备高纯净高锰钢加料熔炼步骤中,当炉料熔化形成钢水时,向钢水表面覆盖熔渣,直至炉料熔清,待经过调整化学成份、炉内镇静、控温出钢步骤后,制得高纯净高锰钢。本发明的熔渣具有较低熔点和高的活性,在中频炉冶炼的条件下炉渣佷快熔化,充分参与了冶金反应,脱氧和氢、去除杂质等能力强,大大提高钢水的质量,有利于制得高纯净高锰钢。

1192

1192

0

0

本发明公开了一种粉末轧制法制备银氧化锡触头材料的工艺,具体是将银氧化物混合粉用轧机轧制成厚度为0.1~0.6mm的片状物料,所得片状物料再经等静压成型、烧结、挤压工序,即得到银氧化锡触头材料;所述轧机的轧辊辊径为60~200mm,两轧辊之间的间隙为0.1~0.6mm,轧制速度为2~10m/min。发明所述工艺通过在常规粉末冶金法制备银氧化锡的工艺中引入粉末轧制技术,使用轧机对银氧化物混合粉轧制,改变了常规粉末冶金工艺中银颗粒和氧化锡颗粒间简单的分布状态,将氧化锡颗粒压进银颗粒基体中,从而改善了材料中银与氧化锡间结合强度,提高了所得银氧化锡触头材料的力学物理性能和电性能。

796

796

0

0

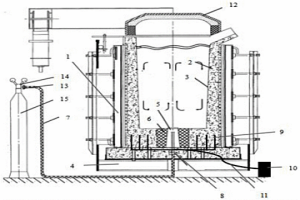

本发明公开了一种中频感应炉炉内吹氩气精炼耐磨锰钢的工艺方法,包括如下步骤:(1)设计制造气体扩散器;(2)将气体扩散器安装在中频感应炉底部的中心,并连接吹氩气系统;(3)当炉料熔化形成1/3左右的熔池后,采用大功率快速熔炼,从底部扩散器开始向炉内吹氩气;(4)根据钢液容量控制吹氩气压力和流量,使钢液充分去除有害气体及夹杂物并使温度、成份均质化;(5)停电镇静,继续吹氩气;(6)测温,出钢浇注。吹氩气精炼能有效去除钢液中的气体和非金属夹杂物、能脱硫、脱氧、均匀钢液成份和钢液温度。用该方法可以熔炼出纯净的钢液,从而改善钢液冶金质量。

890

890

0

0

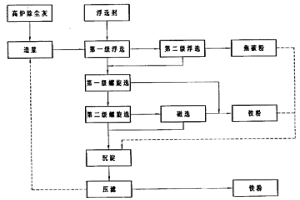

本发明公开了一种高炉除尘灰的处理方法,涉及冶金技术领域,它的主要特征是将高炉除尘灰加水造浆,让浆料经第一、第二浮选后分离得到高品位的焦碳粉;并将第一级、第二级浮选机中出来的含铁较多的浆料再泵入第一、二级螺旋溜槽,经重力选、磁选后,分别分离出高品位的铁粉;同时,将生产过程中的废水经过压滤,回收微细铁粉,将滤出的水再用于高炉除尘灰的造浆。本发明用于处理炼铁高炉排放的除尘灰,与现有的技术相比,它能够大幅度地提高铁粉选得率,提高所得铁粉、焦碳粉的品位,同时还可以避免产生新的环境污染。

1152

1152

0

0

本发明公开一种铟矿中直接浸取铟的方法,涉及湿法冶金技术领域,它是将硫化铟精矿在反应釜中浸入硫酸溶液中,加入氧气并加温加压,使铟以易溶化合物的形态浸取在浸出液中,将分离获得的浸取液采用萃取-反萃取-置换工艺技术提取分离获得铟。本发明解决了现有技术无法在硫化铟精矿中通过直接浸取和方法获提取铟的难题,该方法与现有的技术相比还具有工艺简单,铟金属回收率高,铟易分离,试剂消耗量小的优点。

1107

1107

0

0

本发明提出了一种高效沉淀与泥浆同步收拢集成装置,属于石油、化工、冶金、煤炭、矿业、制药、给排水领域悬浮物处理,主要解决悬浮颗粒沉淀后排泥过程带来停产并伴生大量次生废水的问题。它首先对浆液进行均流下泄,再而进行斜管沉淀,沉降泥浆先用双排链刮板机平刮,使悬浮物呈条堆富集至一端,再用一道单排链拢泥机把条堆浓缩泥浆拢集至点域排出。两个坐标方向的刮泥与拢泥完成了浓缩泥浆持续在点域汇集,从而大幅度降低了泥浆外排过程伴随的废水量,此外,排出泥浆的浓度得到显著提高,后续脱水工艺易于实施。本发明用于石油、化工、煤炭、冶金、制药、给水、排水、环保等领域固液分离。

本发明提供了一种在碳钢同步器齿环锥面设置Mo2FeB2金属陶瓷涂层的方法,热喷涂粉末 组成的质量百分比为:25%~40%FeB、35%~50%Mo、1%~10%Ni、1%~10%Cr、10%~20%Fe,各 组分之和为100%;粉末粒度5~20μm;热喷涂工艺参数是:喷涂距离为80~200mm,喷涂 角度为80°~90°,喷枪移动速度为10~30cm/s,每次喷涂厚度0.05mm~0.10mm,涂层总 厚度0.1mm~1.0mm。涂层经过900~1100℃的高频感应加热处理后,使涂层中熔化的金属原 子沿基体表面再结晶,生成一个冶金结合区,形成冶金结合界面,获得的Mo2FeB2金属陶瓷涂 层硬度>1200HV,结合强度>200Mpa,具有优异的耐磨性能。

1145

1145

0

0

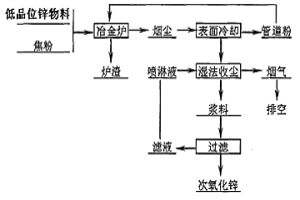

一种挥发氧化锌的清洁收尘方法及其装置,将低品位锌物料在还原气氛的 冶金炉还原挥发,挥发烟气通过氧化室及表面冷却器进入喷淋—布袋塔,烟气 中的氧化锌被收集下来,氟、氯进入喷淋溶液中,二氧化硫形成ZnSO3进入次氧 化锌浆液,所述次氧化锌浆液经压滤分离后,滤液返回循环使用,滤渣为次氧 化锌产品。采用本发明能够在收尘过程中除去烟气中的氟、氯及二氧化硫气体, 使次氧化锌能够直接用作电解锌生产原料,并能缩短工艺流程、节约投资、节 能环保。

769

769

0

0

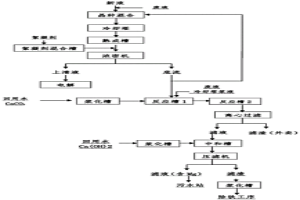

本发明属于冶金技术领域,具体涉及一种湿法炼锌工艺中除钙镁的方法。其包括以下步骤:1)除钙:将新液、废电解液及含有CaSO4·2H2O晶种的浓密机底流加入晶种混合槽,冷却,再进熟成槽和浓密机,浓密机底流的一半回到晶种混合槽、另一半进入1号反应槽,接着将CaCO3浆化加入1号反应槽调节PH为2.5‑3,同时在1号反应槽加废电解液,然后输送至2号反应槽反应,之后输送至离心机离心,得到离心机除钙滤液和离心机含钙滤渣;2)除镁:将离心机滤液加入中和槽,接着将Ca(OH)2浆化加入中和槽调节pH为8‑9,之后输送至压滤机,所得含镁滤液输送到污水站处理。本发明可有效去除湿法炼锌系统中的钙镁离子,并维持在合理的浓度水平,大大降低了锌电解电耗,节约了生产成本。

1182

1182

0

0

本发明涉及一种打孔头及其制作方法、复合型小磨头,其方法包括以下步骤:通过模具,以及两个片状压头分别对烧结体粉末混合物进行压紧,并对烧结体粉末混合物进行侧向压制,将烧结体粉末混合物压制成长方体结构的粉末冶金烧结体;将粉末冶金烧结体的上端部加工成圆柱形结构,将粉末冶金烧结体的下端部加工成半球形结构,获得打孔头。本发明能大幅度提高压制强度,还能使模具间隙所带来压力损失而造成烧结体密实度不足的部位处于边角且最终将会被裁掉,确保打孔头的质量;通过激光焊接方式,将打孔头和磨头基体固结,本发明能获得高强度联接的打孔头,制造而成复合型小磨头。

917

917

0

0

本发明涉及一种灌装机金属管材料及其制备方法,由如下的步骤完成:(1)分别称取如下重量份数的各组分:陶瓷粉11‑23份、纳米二氧化钛5‑13份、硅化锰8‑19份、铁粉22‑37份、聚乙烯基异丁醚15‑22份、碳化铝19‑26份、纳米二氧化钛7‑15份和碳纤维12‑16份;(2)将上述按重量称取的各组分投入高速混合机中进行高速混合;(3)将混合均匀后的混合冶金粉末用球磨机进行真空球磨;(4)将球磨后的冶金粉末原料装入模具中进行压制成型;(5)压制成型后,将压制后的冶金坯料进行烧结;(6)冷却后即得抗压的灌装机金属管材料。本发明的有益效果是:制备得到的灌装机金属管材料的抗压强度高于常规的金属管材料,提高了金属管的抗压强度,增强了灌装机金属管材料的性能。

917

917

0

0

本实用新型提供了一种可重复使用截齿体的镐形截齿,它包括截齿头,截齿体,其特征是:截齿头材料为粉末冶金高速钢,呈子弹头形,底部中心设置有与截齿体前端突出部分相匹配的空腔,该腔套包在截齿体前端的突出部分。在截齿体突出部的中部及截齿头腔壁与之对应位置处设有相应的销孔,二者通过弹簧销间隙配合地配装在一起。这种镐形截齿的优点在于:粉末冶金高速钢截齿头具有的硬度高、韧性好、耐磨损的特点,使用寿命长;粉末冶金高速钢截齿头可以进行不同成分的配比,以适应不同煤岩强度切割的要求;制作工艺简单,截齿头和截齿体可以分别进行热处理,截齿整体性能好;截齿头损坏后可以方便及时地更换,截齿体可重复使用。

1178

1178

0

0

本发明公开了一种表面含有稀土钇元素的钢铁材料,其特征是:在中、低碳钢的表面用等离子渗金属技术,渗入稀土元素钇,获得表面厚度≥50μm的合金层,在距表面10~15μm内平均钇含量为3~35%的钢铁材料。本发明在真空的状态下,用等离子表面冶金技术在中、低碳钢的表面渗入稀土元素钇,稀土元素的用量少,加入工艺简单,产品成本低,表面含稀土钇的钢铁材料抗氧化性、耐腐蚀性达到整体冶金稀土钢的性能,使用寿命长。

969

969

0

0

本发明涉及的是Ag-Ni触头材料边角料的回收 及制造成触头材料的方法。本发明采用非化学方法回收Ag-Ni触头材料生 产中产生的60%的边角料中的全部Ag和Ni,并提 供一种不需制成Ag、Ni粉末而直接制造成触头材料 的方法。该方法在粉末冶金法制造Ag-Ni触头的基 础上,不需添置设备,方法简便、经济、不污染环境、易 于实现。生产出的Ag-Ni触头材料性能达到粉末冶 金法制造出的Ag-Ni触头材料,某些性能优于后 者。

748

748

0

0

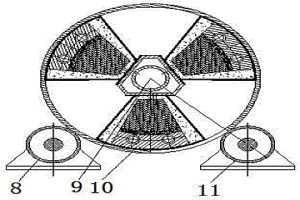

一种用铝热法制作钢背纯铜衬里复合导电瓦的离心机,包括托辊、离心滚筒,所述离心滚筒设置有至少两个铝热箱,所述铝热箱内沿滚筒内臂设置背体,在背体的的表面依次放置衬里、铝热剂底料、铝热剂基料,在铝热箱内填充耐火材料,所述铝热基料内放置有钨丝,所述钨丝通过导电机构连通电源。其优点是以钢、铁作为背体,以铝热反应所产生的纯铜液作为衬里材料,在离心状态下将两种材料冶金结合而成的复合体,背体材料为不锈耐热钢或耐热铸铁,热强度高,耐热冲击及耐气体腐蚀、衬体材料为纯铜,导电性强,二者以冶金结合复合体赋予工件理想的工作特性,且成本低。

1139

1139

0

0

一种用于制作钢背纯铜衬里复合导电瓦的铝热剂底料,所述铝热剂底料主要由含有以下原料按质量百分比混合:Ae:11-15,Cuo:50-56,Cu:14-18,NaAeFe:5-8,CaF2:8-12;将上述原料进行混合,装填于带有纯铜复合层的复合导电瓦纯铜复合层表面,在混合物表面装填铝热剂基料,用引燃装填的铝热剂完成纯铜衬里的制备。其优点是以钢、铁作为背体,以铝热反应所产生的纯铜液作为衬里材料,在离心状态下将两种材料冶金结合而成的复合体,背体材料为不锈耐热钢或耐热铸铁,热强度高,耐热冲击及耐气体腐蚀、衬体材料为纯铜,导电性强,二者以冶金结合复合体赋予工件理想的工作特性,且成本低。

1117

1117

0

0

一种用于制作钢背纯铜衬里复合导电瓦的铝热剂基料,主要由含有以下原料按质量百分比混合:Ae:7-11,CuO:25-30,Cu:40-48,NaNO3:4-7,NaAeF6:4-6,CaFi:5-9;将上述原料进行混合,装填于铝热剂底料表面,所述铝热剂底料装填于带有纯铜复合层的复合导电瓦纯铜复合层表面,用引燃装填的铝热剂完成纯铜衬里的制备。其优点是以钢、铁作为背体,以铝热反应所产生的纯铜液作为衬里材料,在离心状态下将两种材料冶金结合而成的复合体,背体材料为不锈耐热钢或耐热铸铁,热强度高,耐热冲击及耐气体腐蚀、衬体材料为纯铜,导电性强,二者以冶金结合复合体赋予工件理想的工作特性,且成本低。

1379

1379

0

0

本发明公开一种联产硫酸锌与铅精矿的工艺与装置,属于湿法冶金与化工行业等技术领域,使用低品位氧化锌矿,含Zn高炉瓦斯泥(灰),含Zn冶金粉尘、低品位铅矿、铅锌选矿的尾矿等物质做原料,把火法工艺与湿法处理融会一体,连续生产,制取能电解获得一级电锌产品的硫酸锌,原材料单耗与能源消耗都较低,同时获得含Pb品位50%以上的铅锌矿,工艺流程Zn、Pb总收率都达99%以上。

904

904

0

0

本发明公开了一种钢铁工业固废有价金属回收方法,涉及冶金固废资源利用技术领域。本发明将冶金固废粉料A制成内层球团,其中冶金固废粉料A中ωZn≥3%,C与Zn的摩尔比为k∶1,且1≤k≤5;再将冶金固废粉料B包裹至内层球团表面形成包覆层;将包覆后球团置于链篦机‑回转窑中进行预热、焙烧,使得球团中的金属锌还原蒸发,通过抽气装置对回转窑内的金属锌进行回收。本发明采用该方法使得包覆层对内层球团起到阻隔和导热的作用,一方面包覆层可以在内层球团处形成一个还原性的气氛,另一方面包覆层可以使得内层球团保持较高的温度,进而促进内层球团中锌等重金属的还原回收。

775

775

0

0

一种螺纹定行程量柔性装配机构下锥体部件,包括下锥体摩擦件、第一直弹簧、粉末冶金轴瓦、底盘、粉末冶金轴套、下锥体、橡胶套管、下锥体摩擦件固定螺钉、导向平键、导向平键固定螺钉,所述第一直弹簧固定在下锥体的凹槽上,导向平键通过固定螺钉安装在下锥体相应的孔位上,粉末冶金轴套装嵌在底盘上,粉末冶金轴套与带有键槽的粉末冶金轴瓦配合使用,下锥体摩擦件用螺钉固定在下锥体上端。采用本发明能够满足在人工操作条件下,柔性而准确地实现螺纹定行程量装配。

1110

1110

0

0

本发明适用于表面改性技术领域和生物医疗材料及制备技术领域,提供了一种医用高熵合金复合强化层及其制备方法。该高熵合金复合强化层是通过等离子固态表面冶金技术沉积于金属基材表面的高熵合金沉积层,制备方法:将金属基材和高熵合金源极靶材置于等离子固态表面冶金设备中;通过等离子固态表面冶金设备将高熵合金源极靶材通过固态表面冶金步骤渗镀沉积于所述金属基材的表面形成高熵合金沉积层。本发明所提供的一种医用高熵合金复合强化层及其制备方法,利用等离子固态表面冶金技术的结合力强、表面改性效率高、成本低、可适应各种复杂工件形状等技术优势,提高医用植入体材料的耐磨性、耐腐蚀性、稳定性和生物相容性。

825

825

0

0

一种用于制作钢背纯铜衬里复合导电瓦的合金涂膏,所述合金涂膏主要由含有以下原料按质量百分比混合:Mn:38-42,Ni:18-22,Cu:35-40,脱水硼砂:2-3浇注后;将上述混合物加入无水酒精及酚醛树脂调成膏状涂覆于复合导电瓦的背体表面,在铸型浇注后,金属液的热量将涂覆层熔合成2~3mm厚度后与浇注的金属冶金结合成复合层。其优点是以钢、铁作为背体,以铝热反应所产生的纯铜液作为衬里材料,将两种材料冶金结合而成的复合体,背体材料为不锈耐热钢或耐热铸铁,热强度高,耐热冲击及耐气体腐蚀、衬体材料为纯铜,导电性强,二者以冶金结合复合体赋予工件理想的工作特性,且成本低。

中冶有色为您提供最新的广西有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!