全部

891

891

0

0

本发明公开了一种耐酸瓷砖,涉及建筑材料技术领域,由下列重量百分比的原料组成:SiO2:60~70%、Al2O3:15~25%、K2O:3~5%、Na2O:1.5~2%、CaO:2~2.5%、MgO:0.8~1.2%、Fe2O3:0.5~0.8%、TiO2:5~8%。与现有技术相比,本发明耐酸瓷砖具有耐酸度高,吸水率低,除氢氟酸以及热浓磷酸外,对湿氯、盐水、盐酸、硫酸、硝酸等酸类以及在常温下的任何浓度的碱类均有优良的抗腐蚀作用。适合化工、冶金、焦化、火电、石化等行业用于装贴反应池、氧化池的池体内部,防止池体被酸碱腐蚀损坏,避免发生事故,保证正常生产。

910

910

0

0

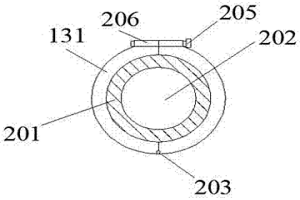

倾动式阳极炉炉顶密封层,包括浇铸料层和保温石棉层,所述浇铸料层铺设在倾动式阳极炉炉顶耐火砖的外面,所述保温石棉层铺设在浇铸料层的上方。采用本发明能够阻止烟尘从耐火砖缝隙中溢出,从而防止烟尘带走冶金热量,并阻止烟尘污染周围环境。

1266

1266

0

0

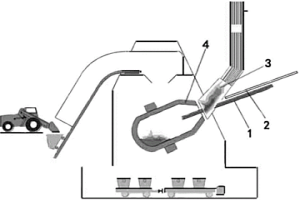

废杂铜火法精炼的配料及冶炼方法,配料按原材料质量分数为96~97.5%,辅助材料质量分数为2.5~4%;所述原材料包括块状废杂铜打包料或/和粗铜块59~79%,包底铜17~29.6%,废阳极板或/和电解残阳极板2.5~5.8%,散装料2.5~5.6%;所述辅助材料包括石英、生铁和石灰,按石英:生铁:石灰=2~8:0.5~1:0.5~1配比。投料时,先投入散装料,再投入60~90%块状废杂铜打包料或/和粗铜块、石灰及25~50%的石英,接着投入包底铜及剩余的10~40%块状废杂铜打包料或/和粗铜块,待炉内物料熔化后投入生铁及剩余50~75%的石英进入氧化阶段,最后加入废阳极板或/和电解残阳极。本发明填补了现有高品位废杂铜精炼工艺中配料与投料技术的空缺,提高了冶金炉炉寿,缩短了废杂铜冶炼周期。

763

763

0

0

本发明公开了一种低品位废杂铜的冶炼方法,其采用卡尔多炉设备进行冶炼,所述卡尔多炉包括炉体,用于收集冶炼烟气的罩体,以及可以伸入炉体内的燃烧器、吹炼喷枪,该冶炼方法包括以下步骤:A、加料氧化期;B、熔炼造渣期;C、吹炼造铜期;D、出铜期。本发明所公开的低品位废杂铜冶炼方法填补了现实中利用卡尔多炉处理低品位废杂铜工艺的空缺,提高了冶金效率,降低了卡尔多炉可处理的废杂铜原料铜品位。

1097

1097

0

0

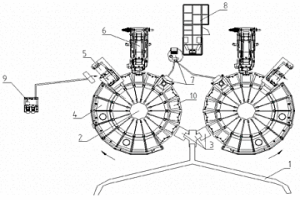

一种中心驱动的双模圆盘浇铸机,包括溜槽、浇铸圆盘,定量浇铸系统,喷淋系统,废阳极吊,提起机和水槽系统、喷涂系统、控制室及液压系统;所述双模浇铸圆盘固定安装在混凝土基础上,定量浇铸系统分布在双模浇铸圆盘之间,沿圆盘旋转方向,定量浇铸系统后方的喷淋系统置于浇铸圆盘八块空模子上方,废阳极吊紧随喷淋系统置于浇铸圆盘外侧边,提起机和水槽系统紧随废阳极吊置于浇铸圆盘外侧边,喷涂系统紧随提起机和水槽置于浇铸圆盘外侧边。该中心驱动双模圆盘浇铸机能够与回转式冶金炉和固定式阳极炉以及其他的熔化炉配套使用,使用范围广,自动化程度高,安全可靠,浇铸能力强。

780

780

0

0

废杂铜冶炼粗铜的配料及冶炼方法,包括原材料及辅助材料的配料,原材料包括散装废杂铜57~59%,精炼渣41~43%,辅助材料含生铁、石灰,按照精炼渣:生铁:石灰石=5:1:0.1投料,先用装料斗投入4~6t散装废杂铜及1t生铁的混合料,加热使物料至软化状态后,再按散装废杂铜:精炼渣=1:1~2及生铁1t或/和石灰石0.25~0.3t的配比投入散装废杂铜、精炼渣、生铁与石灰石的混合料,当辅助材料投完后,再按散装废杂铜:精炼渣=1~3:1的比例将剩余的散装废杂铜及精炼渣投入冶金炉内,直至所述配料全部投完。该配料及冶炼方法填补了现实低品位废杂铜精炼工艺中配料与投料技术的空缺,提高了冶金炉炉寿,降低了冶炼渣的含铜量。

923

923

0

0

本发明涉及一种灌装机金属管材料及其制备方法,由如下的步骤完成:(1)分别称取如下重量份数的各组分:陶瓷粉11‑23份、纳米二氧化钛5‑13份、硅化锰8‑19份、铁粉22‑37份、聚乙烯基异丁醚15‑22份、碳化铝19‑26份、纳米二氧化钛7‑15份和碳纤维12‑16份;(2)将上述按重量称取的各组分投入高速混合机中进行高速混合;(3)将混合均匀后的混合冶金粉末用球磨机进行真空球磨;(4)将球磨后的冶金粉末原料装入模具中进行压制成型;(5)压制成型后,将压制后的冶金坯料进行烧结;(6)冷却后即得抗压的灌装机金属管材料。本发明的有益效果是:制备得到的灌装机金属管材料的抗压强度高于常规的金属管材料,提高了金属管的抗压强度,增强了灌装机金属管材料的性能。

838

838

0

0

本发明公开了一种新型冶金污染减排装置,包括架座以及转向筒,所述架座中设置有通口朝上的第一转向腔,所述第一转向腔中通过轴承可转动地安装有转向架,所述转向架中设置有通口朝上且与所述转向筒配合的第二转向腔,所述转向筒中设置有通口朝上的容腔,所述转向筒外表面上侧设置有外螺纹,所述转向筒外表面左右两端固定设置有凸臂,所述凸臂中设置有上下互通的第一滑槽,所述第一滑槽中安装与可上下平滑的第一滑杆,所述第二转向腔侧壁中左右对应设置有左右互通的第二滑槽,所述第二滑槽中平滑安装有第二滑杆,所述第二滑杆远离所述第二转向腔的端面设置有第一锁齿部。

939

939

0

0

本发明公开了一种粉末冶金设备,包括处理箱,所述处理箱内固设有平滑腔A,所述平滑腔A上方设置有位于所述处理箱内且开口朝上的工作腔,所述工作腔左端壁内连通设置有开口朝上的插卡腔,所述工作腔左右端壁内连通设置有进物腔和平滑腔B,所述进物腔与外部空间连通,所述平滑腔B右端壁内连通设置有位于所述处理箱内的转动腔,所述工作腔和转动腔通过设置于所述处理箱内的平横滑腔C连通,所述处理箱上端面内固设有开口朝上的置物腔,所述转动腔右端壁内固设有转动机A,本发明设备结构简单,使用方便,此设备采用自动化的方式,实现了冶金过程中粉末烧结的自动化,有效降低了人员的负担。

865

865

0

0

冶金熔渣化学成分的取样方法,包括步骤:将熔渣以矩形形状平铺于水平地面上,采用四行五列交叉布点方式在矩形熔渣内等分取20个交叉点;在交叉点处取3~5t熔渣,将取样初破碎至200mm内,混合均匀后用四分法缩分至35~45t制成初分样;将初分样粗破碎至70mm内,以矩形形状平铺于水平地面上,采用四行五列交叉布点方式在矩形熔渣内等分取20个交叉点,在交叉点处取80~120kg的熔渣,混合后用四分法缩分至380~420kg制成粗破碎样;将粗破碎样细破碎至3mm内,均匀混合后用四分法缩分至0.9~1.1kg,研磨至小于20μm将熔渣均匀混合,用四分法取出150g的检测样进行化学分析实验。本发明可顺利从大批量熔渣中取出具有代表性的熔渣分析样,保证了冶金熔渣化学分析数据的真实性。

1216

1216

0

0

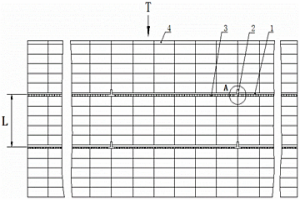

冶金炉集烟罩侧面墙体的修补方法,包括以下步骤:1、用钢板从侧面墙体内侧将掉砖孔洞封闭,钢板与侧面墙体有竖直向上的倾斜角;2、将所述钢板固定在集烟罩的外壳钢结构上;3、在掉砖孔洞口的集烟罩外壳钢结构处向上倾斜焊接多个固定块;4、向钢板和掉砖孔洞、固定块之间填充修补料。本发明是在热状态下对冶金炉集烟罩的侧面墙体进行修补,可在冶炼炉正常工作条件下随时对集烟罩顶部内墙进行修补,操作安全,成本低。

1105

1105

0

0

本发明涉及一种冶金炉炉门上框边及其砌筑方法,所述炉门上框边的挂钩板与冶金炉的钢结构相连接,挂钩板中部设有挂悬挂锁砖挂钩的钩槽;遮挡耐火砖层设在挂钩板上方,遮挡耐火砖层在靠近炉腔端设有与挂钩板相匹配的台阶;锁砖挂钩的钩体穿过挂钩槽悬挂在挂钩板上,锁砖挂钩下方还设有用来固定锁砖层的挂杆;锁砖层由锁砖砌筑而成设在挂钩板的下方,锁砖中部设有与所述挂杆相匹配的挂钩孔。本发明无须在冶金炉炉门上框边上设置冷却水套,可以消除由炉门上框边冷却水泄漏带来的安全隐患。

1037

1037

0

0

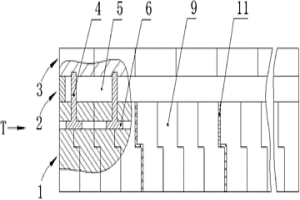

一种冶金炉集烟罩墙体及其砌筑方法,所述集烟罩墙体竖直方向上设有多个阻止耐火砖脱落的隔挡板,隔挡板放置在挡板放板上方,挡板放板与集烟罩钢结构固定连接,挡板放板及隔挡板将集烟罩墙体分隔成多个独立的墙体段。墙体段顶层的耐火砖还设有挂钩孔,挂钩的挂杆套在耐火砖的挂钩孔内,挂钩的钩体挂在与集烟罩钢结构固定连接的挂钩板上,利用挂钩结构可将将墙体段顶层的耐火砖固定在集烟罩内侧,增加了集烟罩钢结构与耐火砖的附着力。利用本发明可将集烟罩墙体分隔成多个独立的墙体段,避免了由冶金烟气温差造成整个墙体脱落的危险。

903

903

0

0

本发明公开了一种新型粉末冶金设备,包括处理箱,所述处理箱内固设有平滑腔A,所述平滑腔A上方设置有位于所述处理箱内且开口朝上的工作腔,所述工作腔左端壁内连通设置有开口朝上的插卡腔,所述工作腔左右端壁内连通设置有进物腔和平滑腔B,所述进物腔与外部空间连通,所述平滑腔B右端壁内连通设置有位于所述处理箱内的转动腔,所述工作腔和转动腔通过设置于所述处理箱内的平横滑腔C连通,所述处理箱上端面内固设有开口朝上的置物腔,所述转动腔右端壁内固设有转动机A,本发明设备结构简单,使用方便,此设备采用自动化的方式,实现了冶金过程中粉末烧结的自动化,有效降低了人员的负担。

1088

1088

0

0

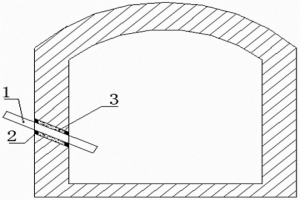

冶金炉集烟罩顶部内墙的修补方法,是在热状态下对冶金炉集烟罩顶部内墙进行修补操作,包括如下步骤:利用钢板从集烟罩内侧将顶部内墙掉砖孔洞封闭;将所述钢板固定在冶金炉集烟罩的外壳钢结构上;在掉砖孔洞内设置挂钩以及将掉砖孔洞封补。本发明可在冶炼炉正常工作条件下随时对集烟罩顶部内墙进行修补,操作安全,成本低。

922

922

0

0

一种冶金熔渣中水分的测定方法,包括以下步骤:将熔渣以矩形形状平铺于水平地面上,并采用三行三列的布点方式在矩形炉渣内等分取9个交叉点;随机抽取三个交叉点,在交叉点处取样取2~4t的熔渣,将所有取样颗粒度破碎至200mm以内,混合成大样后以矩形形状平铺于水平地面上,在熔渣中心做好标识;用铲车取出标识处的熔渣,并将铲车铲斗中部横向距离200~300mm处的熔渣取出水分初样;按水分初样中细样、粗样的质量比例分别取出一定的细样和粗样组合成总质量为10kg的水分试样,测定出水分试样的含水百分比。本发明可顺利从大批量熔渣中取出具有代表性的熔渣分析样,保证了冶金熔渣水分分析数据的真实性。

967

967

0

0

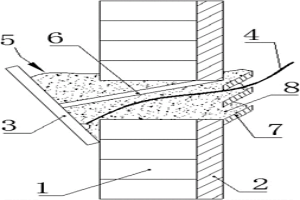

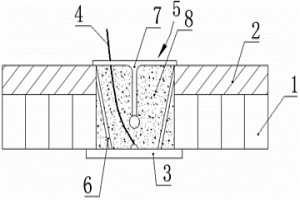

冶金炉氧化还原风管的砌筑方法,包括以下步骤:1、在砌筑冶金炉炉墙时预留直径略大于氧化还原风管的风管孔,向冶金炉炉墙上的风管孔内灌注浆状的浇铸料;2、待步骤1中的浇铸料干燥2~3分钟后,在氧化还原风管表面涂抹浇铸料,利用外力将氧化还原风管套入风管孔内;3、利用浇铸料将氧化还原风管封堵固定在冶金炉炉墙上。采用本发明能够增加氧化还原风管的紧固力和密封性,提高冶金氧化、还原效率,并阻止冶炼生产中铜水的泄漏。

北方有色为您提供最新的广西梧州有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日