全部

961

961

0

0

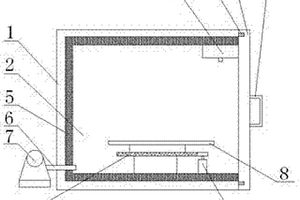

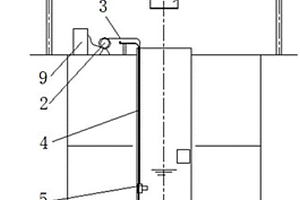

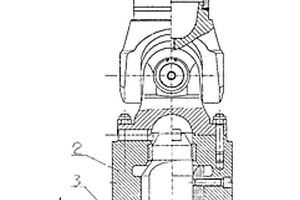

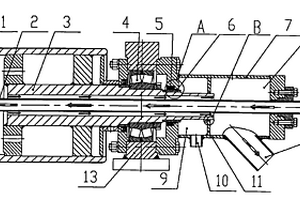

本实用新型涉及一种高密封性的激光真空烧结炉。它包括炉体(1)、加热室(2)、炉门(3)和激光发生器(4),加热室(2)设置在炉体(1)内,炉门(3)设置在加热室(2)开口一端,加热室(2)内设置有绝热保温层(5),激光发生器(4)设置在加热室(2)的顶部,加热室(2)通过抽真空管(6)与真空泵(7)连通;其炉门(3)在闭合时与炉体(1)接触的部位上,还均设置有密封圈(12)。烧结之前将炉门闭合,通过密封圈保证了炉门的密封闭合,而保证了整个装置的密封性;通过真空泵等设置,在烧结过程中将陶瓷夹层内的空气抽走,实现了夹层保温陶瓷的真空烧结;且通过激光发生器的产生的热量,实现了夹层保温陶瓷的局部烧结密封。

1184

1184

0

0

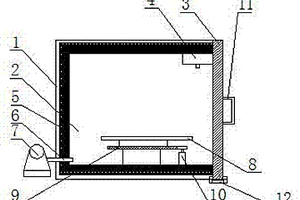

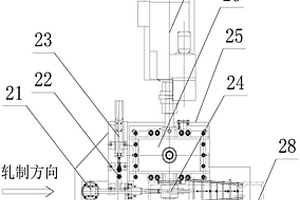

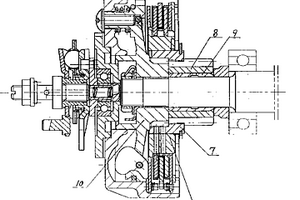

本实用新型涉及一种方便开启和闭合的激光真空烧结炉。它包括炉体(1)、加热室(2)、炉门(3)和激光发生器(4),加热室(2)设置在炉体(1)内,炉门(3)设置在加热室(2)开口一端,加热室(2)内设置有绝热保温层(5),激光发生器(4)设置在加热室(2)的顶部,加热室(2)通过抽真空管(6)与真空泵(7)连通;其炉门(3)底部还设置有滑轨(12)。滑轨的设置更加省力、更加可靠的实现了炉门闭合和开启,也对炉门有一定的限位固定作用,进而保证了整个装置的密封性;通过真空泵等设置,实现了夹层保温陶瓷的真空烧结;且通过激光发生器产生的热量,实现了夹层保温陶瓷的局部烧结密封。

878

878

0

0

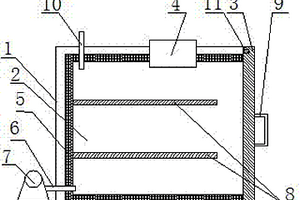

本实用新型涉及一种高密封性的微波真空烧结炉。它包括炉体(1)、微波加热室(2)、炉门(3)、微波发生器(4)和红外测温仪(10);微波加热室(2)设置在炉体(1)内,炉门(3)设置在微波加热室(2)开口一端,红外测温仪(10)设置在微波加热室(2)顶部,微波加热室(2)外设置有绝热保温层(5),微波发生器(4)设置在微波加热室(2)的顶部,微波加热室(2)通过抽真空管(6)与真空泵(7)连通;其炉门(3)在闭合时与炉体(1)接触的部位上,均设置有密封垫(11)。本实用新型具有高密封性的炉内真空环境,能有效地实现烧结材料的局部真空烧结。

1093

1093

0

0

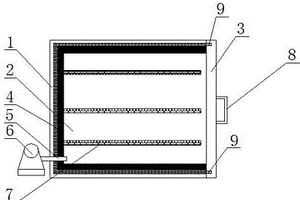

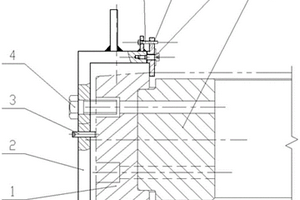

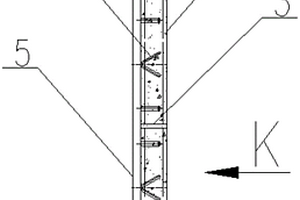

本实用新型涉及一种高密封性真空烧结炉。它包括炉体(1)、加热室(2)和炉门(3),加热室(2)设置在炉体(1)内,炉门(3)设置在加热室(2)开口一端,加热室(2)内设置有绝热保温层(4),加热室(2)通过抽真空管(5)与真空泵(6)连通;其炉门(3)在闭合时与炉体(1)接触的部位上,均设置有密封圈(9)。烧结之前将炉门的闭合,通过密封圈的作用,保证了炉门的密封闭合,进而保证了整个装置的密封性,使烧结过程能将陶瓷夹层内的空气抽走,并在真空条件下烧结,实现了夹层保温陶瓷的真空烧结。

790

790

0

0

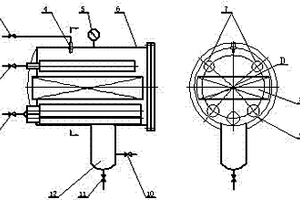

本发明公开了一种润滑油聚结与真空分离室技术方案,包括进口切换阀1和3、出口切换阀2和10、喷嘴4、真空压力表5、分离室外壳6、分离滤芯7、真空分离塔8、聚结滤芯9、放水阀11、积水室12及管道连接组成的聚结与真空分离室。其特征在于:所述聚结与真空分离室具有聚结分离和真空分离两种功能,可根据润滑油液的含水量指标,通过选择所述进出口切换阀(1)、(3)和(2)、(10)分别对污染油液进行聚结分离或真空分离净化。本技术方案具有增加功能、简化结构、降低油液过滤过程中的能耗的作用,优势明显。

829

829

0

0

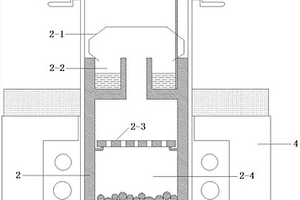

本发明涉及一种炼钢粉尘回收利用方法及其使用的真空还原电炉设备,属于金属的生产或精炼技术领域,该方法以炼钢粉尘中已有的或者后期加入的铁粉作为还原剂和发热剂,通过氧化还原反应,有效提取炼钢粉尘中的锌,并同时得到含铁量高的渣料,最终,可使最终锌的提取率达到95%以上,提炼的单质锌锭的纯度达到98.5%以上,含铁渣料中铁含量品味达到60%以上,并且该方法经济环保,能够很好地实现废料循环利用的目的。

843

843

0

0

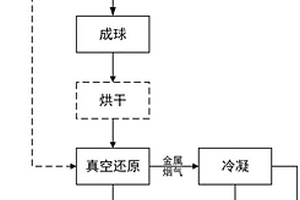

本发明属于冶金固废处置技术领域,涉及一种采用铁基真空还原的冶金固废处置工艺,包括以下步骤:S1:将铁基还原剂、冶金固废和粘结剂混合均匀,并形成金属球团;S2:将金属球团送入真空炉内进行加热还原;S3:将加热还原过程中生成的金属烟气送入真空冷却系统中进行冷凝得到各类金属单质和冷凝尾气,所述冷凝尾气进入真空装置后排空,以维持系统的真空炉和真空冷却系统的真空环境;S4:将加热还原结束后剩下的炉渣排出真空炉,并进行磁选得到磁选铁。本发明基于以废治废的环保理念和物料特性该冶金固废处置工艺以铁副产品作为铁基还原剂,实现了冶金固废的无害化治理和资源化利用以及CO2的零排放,是一种绿色清洁环保型冶金固废处置工艺。

1175

1175

0

0

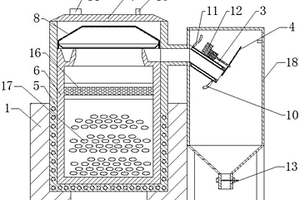

本实用新型公开了一种真空还原炉,还原炉本体和粒化装置,粒化装置安装在还原炉本体上,还原炉本体的内壁水平设有环形凹槽,环形凹槽通过出料开口与粒化装置连接,粒化装置包括冷却管和旋转切割装置,旋转切割装置固定在冷却管的外管壁,旋转切割装置包括至少两个切割叶片,切割叶片转动形成的旋转面贴靠冷却管的出料端端面。采用本实用新型的一种真空还原炉,还原炉本体对富锌废料完成收集后,锌液进入所冷却管,冷却管内的锌液的温度不断降低并接近凝固点时,呈半凝固状态,利用切割叶片对冷却管管口处的锌块进行切割,将其分成块状,有效的避免了锌块在凝固时为一个整体,取料方便,并保持冷却管畅通,提高了生产效率。

1171

1171

0

0

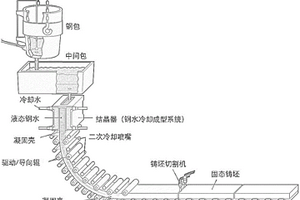

本实用新型涉及一种连铸机结晶器水的控制系统,属于冶金技术领域。该系统包括具有水量扰动功能的结晶器水进水系统、结晶器系统和结晶器水出水系统;本实用新型的目的在于提供一种连铸机结晶器水的控制系统,通过改变结晶器水在结晶器水缝内的流动形式,即从层流方式变为紊流方式,从而减少或消除结晶器冷却水在结晶器铜板面上的附面层,进而降低铜板和结晶器铜板间的热阻,以提升传热效果,提高坯壳在结晶器内的厚度和强度。方法简单,成本低廉,便于维护。

1256

1256

0

0

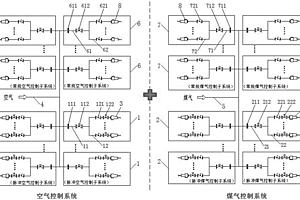

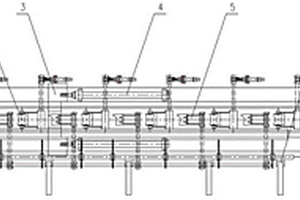

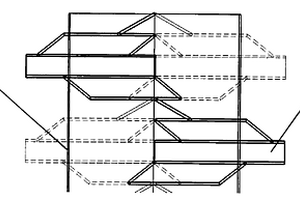

本实用新型涉及一种带段调节的组合脉冲燃烧系统,属于加热炉燃烧系统领域。包含成对配置的脉冲空气控制子系统以及脉冲煤气控制子系统;脉冲空气控制子系统中包含有段空气总管Ⅰ以及若干个空气支管Ⅰ,其上对应设有段空气流量调节阀Ⅰ以及空气手动调节阀Ⅰ,脉冲煤气控制子系统中包含有段煤气总管Ⅱ以及若干个煤气支管Ⅱ,其上对应设有段煤气流量调节阀Ⅱ以及煤气手动调节阀Ⅱ。本系统的各脉冲燃烧段可独立调节空燃比,提高了炉内气氛控制的灵活性,同时保留了常规燃烧和脉冲燃烧的各自优势,使得炉内温度更均匀,可广泛应用于冶金行业各种加热炉。

1254

1254

0

0

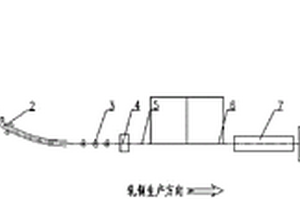

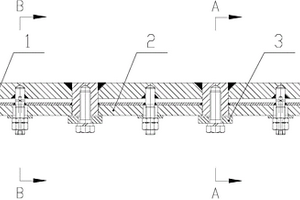

本实用新型公开了一种长材直接轧制铸坯保温装置及生产线,属于钢铁冶金工业长材直接轧制技术领域,本铸坯保温装置包括设于箱体上的推钢机构、悬臂辊道、电加热装置和步进梁结构,步进梁结构包括活动梁和固定梁。本铸坯保温生产线包括依次设置的炼钢炉、连铸机、拉矫机、定尺剪、并流辊道、铸坯保温装置、电磁感应补热装置和轧制线。本实用新型通过在连铸并流辊道后设置铸坯保温装置,当因轧线短时故障导致连铸坯无法生产时,连铸坯进入铸坯保温装置进行保温,待故障处理完成后,铸坯保温装置中连铸坯通过其内的步进梁结构出钢并经电感应补热后进行轧制,整个生产过程中除少量头尾坯外,无连铸坯下线,提高了长材直接轧制生产线的直轧率及成材率。

1193

1193

0

0

本实用新型属于冶金设备技术领域,涉及一种旋流池抓渣装置及旋流池抓渣系统,旋流池抓渣装置包括抓斗吊车,用于抓取旋流池中的废渣并运输至渣池;升降探测组件,包括移动小车、驱动移动小车移动的卷扬机以及设置于移动小车上的第一摄像元件,移动小车配置为在旋流池内沿竖直方向往复移动,第一摄像元件用于获取水下废渣的分布信息;第二摄像元件,设置于旋流池上方,用于获取旋流池上部至渣池的位置信息;控制组件,用于控制抓斗吊车进行抓渣和运输。本实用新型通过升降探测组件获取水下废渣的分布图像信息,并将其传送至控制组件,可实时指导人工远程抓渣,远离现场恶劣的作业环境,同时将水下抓渣可视化,提高抓渣效率。

1290

1290

0

0

本实用新型公开了一种能够用于冶金设备中立式轧机能承受较大负荷的万向联轴器托架。该装置主要特征是:采用标准自动调心轴承其轴承外圈直接放在端盖上,轴承端盖用螺钉联接在轴承座上。当万向联轴器主、从动轴套的瞬时转速不相等时从动轴套产生惯性附加力,及从动轴套与轧辊轴头不垂直造成憋劲时,标准自动调心轴承能自动调整以减少托架所受到的载荷。

934

934

0

0

本实用新型属于冶金技术领域,涉及一种可实现芯棒限动浮动双工艺设备,包括机架与主传动,安装在机架上的若干个升降辊道与芯棒小车,以及安装在机架上用于与芯棒小车配合用的限动头,该限动头连接有放置在机架上的限动液压缸;相邻两个的升降辊道之间还匹配设置有摆动接料臂,机架在远离主传动的另一侧还安装有与摆动接料臂配合使用的拨料装置。本实用新型既能够使用限动工艺,降低荒管温降,有效减少能耗。又能够采用浮动工艺以获得更小的生产规格,扩大生产范围,提高薄壁荒管质量。增加了生产的灵活性,避免了单一工艺形式的局限性。

1071

1071

0

0

本实用新型提供一种棒材轧机废钢的走向控制装置,属于冶金装备领域,设置在用于输送轧件的导槽中,导槽的底部设置有用于与钢坑连通的开口。包括:活动底板,设置在开口上,活动阻力挡板,设置在导槽内,其中活动底板为两块,两块活动底板沿导槽的长度方向分别设置在开口的两侧上,两块活动底板之间存在间距,活动阻力挡板对应于两块活动底板之间的间距设置;当切头通过导槽时,活动阻力挡板关闭,一个活动底板关闭,一个活动底板开启;当轧件通过导槽时,活动阻力挡板打开,两个活动底板均关闭;当废钢段通过导槽时,两个活动底板均开启。本实用新型能够对切头进行减速,保证切头落入钢坑开口之中,碎断时也能使废钢段够落入钢坑中。

959

959

0

0

本实用新型属于冶金机械装备领域,涉及一种新型卡扣式导轨起吊工装,用于外导轨的起吊,包括卡块,卡块包括卡板,以及分别设置在卡板上下两端朝同侧延伸的第一延伸板与第二延伸板,卡板、第一延伸板与第二延伸板形成有用于支撑外导轨的止口;第二延伸板与外导轨接触的面为斜面,该第二延伸板的端部还设置有与外导轨配合卡接用的凸台。本实用新型由于外导轨与内导轨采用内圆凹面止口、外圆凸台的结构形式配合安装,本设计利用卡扣式原理,从导轨外圆面起吊外导轨,防止外导轨的止口位置被掩盖,以保证外导轨与内导轨把合面的安装。

1007

1007

0

0

本实用新型属于冶金工业领域,涉及一种高炉粗煤气系统耐磨内衬结构,包括纵向设置在壳体内壁上的2根以上加强钢以及设置在相邻2根加强钢之间的一根以上的钢隔板;还括与加强钢、钢隔板配合使用且固定设置在壳体内壁上的耐材。本实用新型应用于高炉粗煤气系统,以防止除尘器钢壳和粗煤气管道受到高炉煤气的冲刷磨损,并减小煤气温度的损失,与传统的锚固件与钢丝网绑扎相比,采用工字钢加钢隔板的方式使喷涂料、耐火砖不容易脱落,延长了耐磨内衬的寿命,即使有耐材脱落,分块的型式也更容易修补。

1064

1064

0

0

本实用新型涉及一种高速线材模块机组间事故处理系统,属于钢铁冶金工业高速线材轧制技术领域,设置在减定径机组前卡断剪的进料端设置事故处理系统,包括编码器、电磁阀、摆杆装置和剪断装置,编码器与电磁阀、减定径机组、精轧机组相连,电磁阀与摆杆装置相连,编码器接收减定径机组和精轧机组的故障信号并将故障信号转换为控制电磁阀通断的指令,编码器通过控制电磁阀的通断控制摆杆装置及时将轧件从正常轧制位导出至剪断装置的工作位,剪断装置将轧件在线剪切碎断。本实用新型解决了精轧机组模块与减定径机组模块之间导槽内轧件残留的问题,减少了高速区事故后处理时间。

870

870

0

0

本实用新型属于冶金技术领域,涉及一种带耐高温耐磨衬板的加料槽,包括加料槽槽体、衬板以及紧固组件,衬板包括耐高温耐磨材质的基体以及与基体焊接固定的背板,加料槽槽体、基体和背板上均开设相匹配的通孔,通孔内固定安装锚固件,通孔之间的基体上开设盲孔,加料槽槽体和背板上均开设与盲孔相匹配的贯穿孔,紧固组件为固定安装在盲孔和相应贯穿孔内紧固螺栓I和成对布置的紧固螺栓II,背板内设置储水的凹槽,使得基体与背板焊接构成内部为中空水冷腔并通水冷却的衬板基础框架,该加料槽适用于长期处于高温烘烤、冲刷磨损、载荷冲击等恶劣环境下的电炉炼钢废钢连续加料系统尤其是受料部分的加料槽,值得大力推广。

1181

1181

0

0

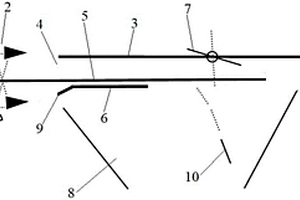

本实用新型涉及一种用于对冶金、化工、环保等领域产生的蒸汽,尤其是高炉水渣蒸汽,进行回收利用的一种高温蒸汽的回收装置。冷却板(1)固定在排汽筒管道(2)上。所述的冷却板(1)与水平夹角为25~75°;冷却板(1)一端伸入排气筒管道(2)内,另一端暴露在排汽筒管道(2)外与大气接触;伸入排汽筒管道(2)内的冷却板(1)长度为(0.5~1)R,暴露排汽筒管道(2)外的冷却板(1)长度为(0~1)R,R为排汽筒管道(2)半径。本实用新型设备简单,运行可靠,现场实施方便,蒸汽中的水回收率高,且无设备维护费用,可有效的节约用水,降低成本,减少环境污染。

1054

1054

0

0

本实用新型属于机械工程技术领域,涉及冶金设备中高温工作区域中输送用的辊道,特别涉及一种内冷辊道防水装置。包括辊道、辊道架、轴承座和冷却水进水管,辊道两端辊轴分别通过轴承设置于轴承座内,轴承座设置于辊道架上;冷却水进水管一端穿过辊轴伸入辊道内腔,并从冷却水出水管出水通道中心穿过,外端固定于壳体;冷却水出水管与辊道焊接在一起,其特征在于:隔断板外圈焊接在排水腔内壁,将排水腔分割为内排水腔和外排水腔;冷却水出水管穿过隔断板伸进外排水腔;在外排水腔内设有一个排水口连接外排水管,同时在内排水腔内设有一个排水口连接内排水管。本实用新型减少生产成本和维护工作量,提高生产效率。

966

966

0

0

本实用新型公开了一种发动机离合器定心滑套,它包括与定心滑套相互接触的定心套、主动齿、主动盘,在所述定心滑套的内孔上的圆环形台阶面上加工有内齿,该内齿与所述主动齿相啮合以传递动力并定心。本实用新型的离合器定心滑套,降低了定心滑套粉末冶金压制模具的制造难度,提高了定心滑套精度,加工简单、降低了制造、加工成本;提高了整个离合器的定心精度、降低了该类发动机离合器的运转噪声。

北方有色为您提供最新的重庆有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日