全部

1075

1075

0

0

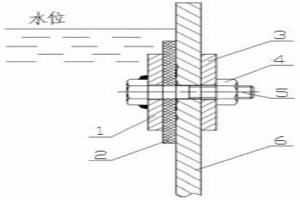

本实用新型涉及冶金及矿物工程设备辅助设施技术领域,公开了一种磁性闸板。它包括闸板本体,闸板本体的大小、形状与安装在闸门周边的钢铁边框相适配,闸板本体的外壁四周设有数个永磁磁块,闸板本体的内壁与钢铁边框相贴合处均设有闭合的密封条。本实用新型在使用时,作业人员通过提手将闸板本体放到闸门门口处,永磁磁块与闸门门口四周的钢铁边框之间产生相互吸引的磁力,使得闸板本体吸附在钢铁边框上,设置在闸板本体内壁四周的密封条被挤压,实现封堵流体的目的。本实用新型能够有效地避免水封池水门漏水、水位下降、煤气外溢的问题,消除了安全隐患,同时便于操作人员给水封池放水及堵水门作业,降低了劳动强度,提高了安全系数。

907

907

0

0

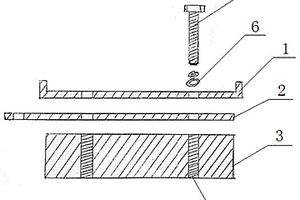

本实用新型涉及起重机供电装置技术领域,具体的说是利用率高,便于检修更换的一种集电器滑块。它包括底座、导电铜片、滑块,所述滑块上设有内螺纹通孔,所述底座、导电铜片与所述滑块通过螺栓自上而下固定连接,所述螺栓与所述底座的接触面设有垫片,所述螺栓为黄铜制六方螺栓,所述滑块的高度为20mm。本实用新型利用率高,使用周期长,节省了费用,安全性能高,检修、更换方便快捷,有效解决和弥补了SDJDG-Ⅱ型集电器滑块集电器滑块的不足和缺陷,可广泛应用于桥式起重机、梁式起重机、冶金专用起重机等起重机的供电装置。

949

949

0

0

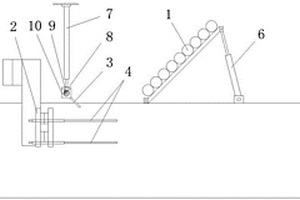

本实用新型公开了一种不同碱度烧结矿生产转换装置,属于冶金工艺技术领域,包括辊式布料器、松料器和反射板,所述松料器设置在烧结车上,所述松料器设置有可拆卸的松料杆,所述辊式布料器的一端与烧结车铰接、另一端与第一升降装置的输出端铰接,第一升降装置的底端与烧结车铰接,反射板与第二升降装置连接,第二升降装置与烧结车连接。在酸性料充足、高碱度烧结矿缺口较大的情况下,实现灵活转换;由反射板将分布到料层最下部的部分大粒级生球在料层的中下部拉开,给大粒级生球矿化提供必要的高温及保持时间,同时分布到料层中下部的大粒级生球与较小粒级生球粘结固结成块,烧结矿成品率显著提高。

949

949

0

0

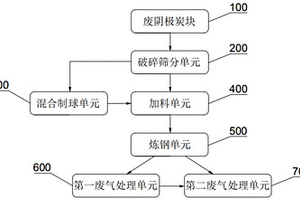

本发明公开一种铝业废阴极炭块无害化、资源化处置的系统和方法,用于处理废阴极炭块,涉及铝业废阴极炭块的无害化、资源化处置技术领域,本系统包括破碎筛分单元、混合制球单元、加料单元、炼钢单元、第一废气处理单元和第二废气处理单元;本方法通过将废阴极炭块破碎筛分,将小粒度范围的废阴极炭粉压块造球,用压块造球或大粒度范围的废阴极炭块代替炼钢辅料中的萤石、氧化铁球、铁矿石及烟煤进行转炉炼钢生产,并将产生的烟气进行处理;本发明结合钢铁冶金工艺特点与废阴极炭块固有的特性,实现了废阴极炭块安全、环保、经济、高效的综合利用,消除了电解铝行业亟待解决的难题,促进了国内外钢铁和铝业两大板块共赢、协同的高质量发展。

1003

1003

0

0

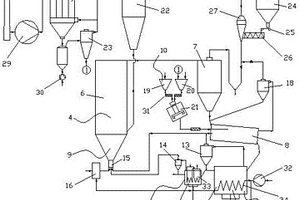

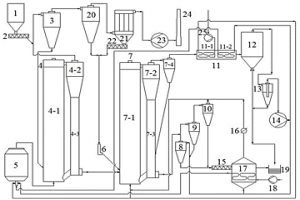

本发明公开了一种难选铁矿石流化加热低温氢还原装置,属于冶金和矿物工程技术领域,装置包括给料装置、除尘排放装置、焙烧矿收集装置、流化加热还原装置和冷却排料装置,流化加热还原装置包括流态化加热炉、加热物料收集器和低温氢还原炉,流化态加热炉的底端设置调温装置,所述冷却排料装置与焙烧矿收集装置连通。本发明将铁矿石流态化加热炉与回转窑低温氢还原炉集成在一起,铁矿石采用流态化加热炉,可实现快速、均匀加热及提高单炉产量;铁矿石磁化焙烧采用回转式低温氢还原炉,可在不使用外供煤气情况下,实现铁矿石的低温氢还原,提高铁矿石的焙烧质量。

1016

1016

0

0

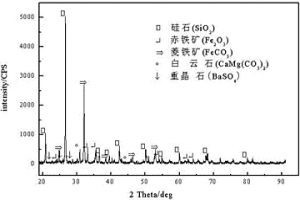

本发明公开了一种高硅低铁弱磁性球磨吐块生产高碳铬铁的方法,其釆用球磨吐块作为原料替代部分硅石和含铁物料,并根据球磨吐块的硅、铁含量以及所需生产的高碳铬铁中铁、硅的含量,确定配入熔炼炉中球磨吐块的重量,并在熔炼炉中加入铬矿、硅石和焦炭后熔炼得到高碳铬铁。本发明是根据球磨吐块的冶金性能,完全采用球磨吐块中的铁元素作为生产高碳铬铁的铁供体,并利用了球磨吐块中的硅元素作为生产高碳铬铁的部分硅供体,充分回收选球磨吐块中的铁元素和硅元素,一方面回收利用了球磨吐块,解决了球磨吐块堆存占用土地的环境问题,实现废弃资源再利用。另一方面减少了采购高价含铁铬矿或含铁物料和硅石,达到降低高碳铬铁生产成本的目的。

910

910

0

0

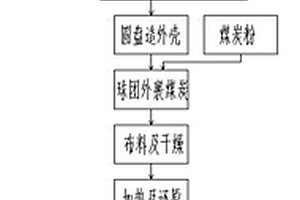

本发明涉及冶金和矿物工程技术领域,公开了一种转炉用高碱度复合金属化球团及其生产工艺。它包括内核、包裹在内核外部的外壳,内核由煤炭粉、石灰石、水泥按质量比为100:300~550:4~7的比例混合而成,外壳由铁精矿与膨润土按质量比为1500~1800:30~54的比例混合而成,内核的粒度为20~25mm,外壳的厚度为5~10mm。外壳的外部还覆盖有一层还原剂。其生产工艺包括制备内核、包裹外壳形成复合金属化球团、复合金属化球团外壁包裹还原层、复合金属化球团的布料与干燥、复合金属化球团的还原焙烧、高温还原复合金属化球团的冷却与分选等步骤。本发明通过在内核中配加石灰石和煤炭粉,强化了球团内部还原气氛,提高了还原速度,降低了能耗。

1036

1036

0

0

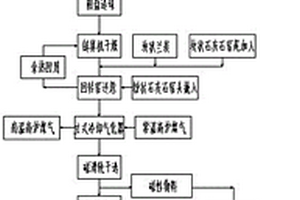

本发明涉及冶金技术领域,特别是粉状铁矿石碳循环增氧直接还原生产金属化铁粉方法。发明将高硅难选铁矿原料进行初步粉碎,选用铁矿石粒度为2~16mm,兰炭中固定碳的质量>70%,兰炭粒度为3~8mm;石灰石分为粉状石灰石和块状石灰石,粉状石灰石的粒度为1~5mm,块状石灰石的粒度为8~16mm;通过控制反应物的粒度便于顺利生产金属化铁粉。同时将铁矿石、石灰石、兰炭按重量比100:10~20:15~30进行配料,可以对高硅难选铁矿进行还原生产。

1202

1202

0

0

本发明涉及冶金技术领域,具体涉及一种铁矿石磁化焙烧产品无氧冷却与余热回收方法,将磁化焙烧后的温度为800℃~850℃, 粒度为8mm~25mm的高温物料,从竖式冷却器的上部装入;选择CO或H2体积含量不大于30%的高炉煤气,从竖式冷却器的下部通入,控制高炉煤气流速范围为0.8m/s~1.5m/s;高温物料和高炉煤气在竖式冷却器内逆流流动的过程中进行热交换,高温物料温度降低为200℃以下,高炉煤气的温度上升为700℃~750℃。本发明使磁化焙烧的高温物料在冷却过程中产生的二次氧化,可在冷却器的冷却过程中得到二次微还原,提高了铁矿石磁化焙烧产品质量,同时防止了物料的过还原现象,余热循环利用。

891

891

0

0

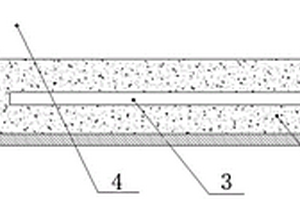

本实用新型属于冶金技术领域,公开了一种冷却环保型渣铁沟盖板,以解决现有技术中高炉渣铁沟盖板易变形、易损坏的问题,该盖板包括钢板外衬壳,钢板外衬壳的内侧设有浇注料,浇注料内铺设有循环冷却水管,循环冷却水管,循环冷却水管的进水管固定在钢板外衬壳的一侧,循环冷却水管的出水管固定在钢板外衬壳的另一侧,且钢板外衬的上部内侧留有安装空间。本实用新型的冷却环保型渣铁沟盖板通过在钢板外衬壳内设置浇注料,并在浇注料内铺设有循环冷却水管,在盖板使用时,通入循环水冷却,可以防止烧坏盖板。在钢板外衬的上部内侧留有安装空间,用以在渣铁沟处扣上盖板。本实用新型结构简单,安全可靠,有效提高了盖板的使用寿命。

1096

1096

0

0

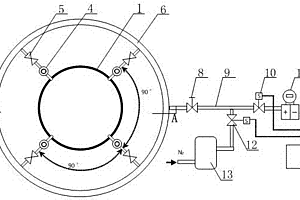

本实用新型公开了一种转炉炉口微差压测量装置,属于冶金设备领域,以解决转炉冶炼期间大量粉尘及钢渣喷溅造成取压系统堵塞导致的炉口微差压测量失准的问题。装置包括取压装置和吹扫装置,取压装置安装在转炉烟道上,取压装置至少为两组沿转炉烟道外圆周均布,取压装置包括取压筒、短管和异径管,吹扫装置包括二次取压管、差压变送器和氮气缓冲罐。本实用新型采用多组取压及自动脉冲式吹扫的方法降低了转炉炉口微差压易堵塞的问题,大幅降低了冶炼喷溅及烟尘物堵塞取压系统的几率,在出现个别取压装置堵塞时,也能够实现人工在线疏通,提高了其长期运行可靠性,结构简单,清污效果好,可以将疏通频率从原来的2‑3天一次降低到2年一次。

852

852

0

0

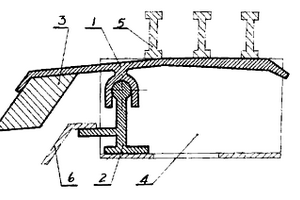

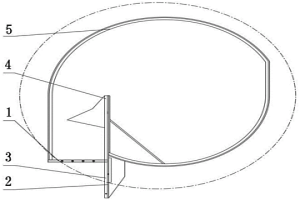

一种用于冶金烧结机的重力摆动板式密封装 置,由密封板1、支承座2、配重3、和底座4构 成。密封板1以支承座2为支点,在配重3作用下 摆动摆动中具有双重密封作用——密封板上部与台 车5平面接触密封,密封板下部通过与支承座2的 曲面接触而与风箱6密封。优点:结构简单、密封可靠、故障少、寿命长。

1116

1116

0

0

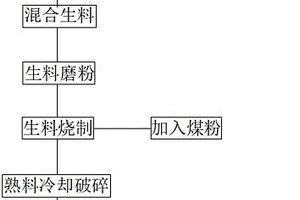

本发明提供了一种低碱高强度硅酸盐水泥的制备方法,包括选料、混合、粉磨、烧制、冷却以及加入还原剂磨粉等操作。本发明依据硅酸盐水泥生料制备,熟料烧制的工艺特点及质量要求,结合钢铁冶金固废物料特性,变废为宝,实现其在水泥建材行业的资源化利用,解决了固废堆存的难题,促进国内外钢铁和水泥建材行业两大板块协同、共赢的高质量发展。本发明与传统硅酸盐水泥工艺方法比较,主要特点是节能、减排,高效,高度契合我国政策导向及中长远高质量绿色发展规划。

981

981

0

0

本发明提供了焊条钢H08Mn的冶炼方法,具体涉及钢铁冶金领域,包括以下步骤:转炉冶炼:高炉铁水经转炉冶炼控制终点碳含量为0.03%~0.04%,挡渣出钢,出钢过程采用铝锰铁合金预脱氧,出钢后加入中碳锰铁合金和活性石灰;LF精炼:在每次升温前定氧、测温,根据定氧值喂入铝线以及加入精炼调渣剂,根据测温值预测精炼升温时间,精炼调渣剂加入量随着升温时间延长而上调,调渣剂分解形成CO2,CO2持续逸出形成泡沫渣,有效隔离空气,减弱钢水吸氧,可控制钢水氧含量为0.0030%~0.0060%,Als含量为0.0035%~0.0065%,然后喂入硅钙线进行钙处理,软吹8min~10min后钢水上台浇铸;本发明具有可减弱钢水吸氧程度和解决铸坯气泡缺陷,减少钢水氧化铝夹杂形成量,改善钢水可浇性,保证钢水出站氧含量稳定的特点。

889

889

0

0

本发明属于冶金和矿物加工工程领域,涉及一种高温粉状铁矿还原焙砂分段冷却方法,本发明采用不同介质分多段对高温粉状铁矿还原焙砂进行冷却;主要分为煤气冷却段、氮气冷却段、空气冷却段和水冷却段;高温段采用煤气作为流化介质进行冷却;中温段采用氮气作为流化介质同时起隔绝空气作用,保证余热锅炉内无氧环境;高温粉状铁矿还原焙砂在流化状态下与锅炉管道内介质进行热交换,煤气、氮气主要起流化作用和保护气氛;还原焙砂在低温时与空气接触进行有氧冷却;还原焙砂与空气接触后,放出大量的反应热;煤气和空气经过换热升温后进入燃烧系统掺烧,降低焙烧热耗;粉状还原焙砂温度低于250℃后进入水中冷却、制浆及后续选别。

753

753

0

0

本发明属于冶金工艺技术领域,具体公开了一种在转炉内钢水脱氧合金化的方法,本发明在转炉出钢前,以氮气为载气,环缝保护气体为甲烷,将硅铁合金粉、硅锰合金粉和铝粉通过双层套管式转炉底吹喷枪喷入转炉炉内钢水中,实现钢水脱氧合金化,喷入炉内合金粉的量根据转炉终点控制情况确定,达到确定的喷粉量后,将转炉内钢水出至钢包内,并根据转炉终点成分、喷吹合金粉的量以及所炼钢种要求的化学成分在出钢过程进一步合金化,使之达到要求;其底吹气体流量大,钢水搅拌好,不存在搅拌死区,动力学条件良好,喷入炉内的合金粉能够迅速脱氧合金化并混匀,达到资源循环利用,同时提高钢水脱氧效果和合金收得率,从而降低炼钢合金成本。

1191

1191

0

0

本发明公开了一种难选铁矿石流态化磁化焙烧干磨干选工艺,属于冶金技术领域。本发明所依据的技术原理为:经流态化磁化焙烧后的铁矿粉‑0.074mm已占50%,属粉体料,而且焙烧矿与原铁矿石相比,可磨度高,成本低,可采用干磨工艺实现全部细磨,然后采用三段干式精选工艺进行选别作业。该工艺利用干选机引风、鼓风变频控制系统自主控制铁精矿品位,与湿式磁选工艺相比,具有操作灵活、铁精矿品位易于控制的特点,也可为缺水地区磁铁矿的选别提供技术支撑。同时,本发明工艺也适合嵌布粒度粗、细的磁铁矿,不用焙烧,破碎干磨至要求粒度时,即可进行干选。

1197

1197

0

0

本发明公开了一种共生难选铁矿石在线闭路磁化焙烧干磨干选工艺,属于冶金技术领域。先将干磨至‑0.3mm的共生难选铁矿石进行弱磁分离预选作业,然后对磁铁矿进行三段弱磁干式精选,对含赤铁矿、菱铁矿、褐铁矿和围岩的混合尾矿进行磁化焙烧,最后对焙烧矿进行干式抛废、干磨、三段弱磁干式精选,并与三段弱磁干式精选精矿合并,得到品位62%以上的铁精矿,三段弱磁干式精选尾矿与抛废尾矿合并为品位9%以下的最终尾矿,金属回收率达到80%以上。本发明工艺可以在线同时对含磁铁矿和赤铁矿、菱铁矿、褐铁矿的共生难选铁矿石进行磁选处理,提高了资源利用率和金属回收率,并且能够使缺水矿山铁矿石资源得以有效利用。

773

773

0

0

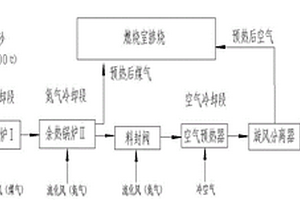

本发明公开了一种难选铁矿石粉氧化‑磁化焙烧系统及工艺,属于冶金和矿物工程技术领域。难选铁矿石粉先在氧化焙烧炉内进行充分地氧化焙烧,再进入循环流化床反应器中进行还原磁化焙烧,实现了难选铁矿石粉、尤其是嵌布粒度较细的难选铁矿石粉的快速磁化焙烧;通过湿式除尘器、脱水器对焙烧尾气进行彻底净化处理后再进入燃烧室利用,解决了燃烧室结瘤的问题,保证了燃烧室内气流的正常通行,在一定程度上加快了整个磁化焙烧反应的进程;通过高温焙烧铁矿石粉预热助燃空气的方式回收焙烧铁矿石粉的显热,使焙烧铁矿石粉显热利用更为合理、充分;通过焙烧尾气经由间接换热器预热煤气来回收焙烧尾气的显热,提高了燃料的利用率。

1156

1156

0

0

本发明涉及工程材料和有色冶金技术领域,具体公开了一种铝电解槽槽壳制造方法。本发明针对电解铝过程中电解槽不同槽型不同部位承受的温度和载荷的不同,所需钢板性能不同,但实际在铝电解槽槽壳设计和制造过程中选择的电解槽钢板性能要么富余量过大造成本的上升产生浪费现象,要么钢板性能富余量过小不满足服役条件造成电解槽槽壳寿命降低,本发明解决了电解槽槽壳不同部位承受不同服役条件下的钢板选型问题,实现电解槽槽壳整体抗石墨特性和寿命的提高,为电解铝行业提供了一种低成本高性能的电解槽槽壳设计方法和制造方法,为电解铝行业节省成本,促进电解铝装备升级。

本发明涉及冶金防腐技术领域,具体而言,涉及锌铝镁钢板及有效控制CSP工艺热镀锌铝镁钢板表面黑点的制备方法。锌铝镁钢板包括基板和设置在基板上的镀层,按质量百分比,基板的化学成分包括C:0.045‑0.070%,Als:0.020‑0.050%,Ca:0.0020‑0.0050%,其余为Fe和不可避免的杂质;镀层的化学成分包括Al:9‑13%,Mg:1‑4%,Si:0.01‑0.3%和Ni:0.01‑0.1%,其余为Zn和不可避免的杂质。通过控制镀层和基板的化学成分以及各个化学成分的用量保证形成的锌铝镁钢板表面质量良好且表面无黑点缺陷,使得锌铝镁钢板具有良好的耐腐蚀性和结合力等。

816

816

0

0

本发明公开了一种共生难选铁矿石在线闭路磁化焙烧磁选回收工艺,属于冶金技术领域。先将湿磨至‑0.3mm的共生难选铁矿石进行弱磁分离预选作业,然后对磁铁矿进行二段弱磁精选,对含赤铁矿、菱铁矿、褐铁矿和围岩的混合尾矿进行磁化焙烧,最后对焙烧矿进行干式抛废、三段弱磁湿磨精选,并与二段弱磁精选精矿合并,得到品位62%以上的铁精矿,三段湿磨精选尾矿与抛废尾矿合并为品位9%以下的最终尾矿,金属回收率达到85%以上。本发明工艺可以在线同时对含磁铁矿和赤铁矿、菱铁矿、褐铁矿的共生难选铁矿石进行磁选处理,提高了资源利用率。

1143

1143

0

0

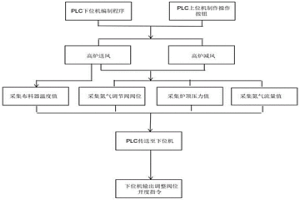

本发明涉及冶金设备技术领域,具体涉及一种氮气冷却式高炉布料器氮气自动调节控制方法,包括以下步骤:(1)通过高炉布料器氮气调节阀将阀位传送至高炉炉顶系统PLC柜;(2)通过高炉炉顶压力变送器将炉顶压力传送到高炉炉顶系统PLC柜;(3)通过高炉布料器氮气流量计将布料器氮气流量传送到高炉炉顶系统PLC柜;(4)通过高炉布料器温度将布料器温度值传送到高炉炉顶系统PLC柜;(5)所述高炉炉顶系统PLC柜将传送过来的氮气调节阀阀位;(6)所述高炉炉顶系统PLC下位程序计算机编制程序;(7)在高炉送风;(8)在高炉减风。

979

979

0

0

本发明公开了一种提高下料稳定性的给料圆盘出料口均分切料装置,物料被圆盘带出时可均分切割成若干截面相等的块状,本发明涉及冶金行业使用的圆盘给料机配套均分切料工具技术领域;本发明包括纵向方钢、横向方钢、螺栓、钢丝、梯形钢板,两所述纵向方钢平行设置并分别通过横向方钢、梯形钢板首尾相连成矩形框架,所述矩形框架内纵、横向均等距设置有钢丝,并通过螺栓紧固;本发明提高圆盘出料口给料稳定性,解决了瞬时给料量波动大的技术难题,并且结构简单、造价低,安装方便。

1189

1189

0

0

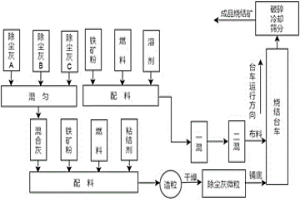

本发明提供了一种基于除尘灰微粒铺底的烧结方法,包括将烧结混合料混匀制粒、微粒化处理混合除尘灰、完成铺底布料和制成烧结矿。本发明通过除尘灰微粒可替代成品烧结矿实现铺底料替代,采用分级铺底布料,将粒级接近的除尘灰微粒铺设在同一料层,在实现烧结矿质量稳定的前提下,由于透气性更佳,提升烧结速率,提高烧结机利用系数,降低固体燃料消耗,有利于冶金企业回收二次资源。

1215

1215

0

0

本发明属于冶金技术领域,涉及种提高铁矿石竖炉磁化焙烧还原温度的方法。本发明在铁矿石竖炉磁化焙烧中,使用的高炉煤气一部分用于铁矿石竖炉还原介质外,另一部分高炉煤气燃烧后产生的高温烟气进行常温还原高炉煤气的预热,预热后的高炉煤气与焦炉煤气混合输送到铁矿石竖炉还原带,使铁矿石竖炉还原温度在550~700℃的基础上提高70~75℃,从而提高了铁矿石竖炉磁化焙烧的热力学条件,使铁矿石磁化焙烧的速度和质量得到提高,同时铁精粉品位、金属回收率、竖炉产量大幅提高。

1010

1010

0

0

本发明公开了一种高硅低铁弱磁性球磨吐块生产硅锰合金的方法,其釆用球磨吐块作为原料替代部分硅石和含铁物料,并根据球磨吐块的硅、铁含量以及所需生产的硅锰合金中铁、硅的含量,确定配入熔炼炉中球磨吐块的重量,并在熔炼炉中加入锰矿、硅石和焦炭后熔炼得到硅锰合金。本发明是根据球磨吐块的冶金性能和实践结果,完全采用球磨吐块中的铁元素作为生产硅锰合金的铁供体,并利用了球磨吐块中的硅元素作为生产硅锰合金的部分硅供体,充分回收选球磨吐块中的铁元素和硅元素,一方面回收利用了球磨吐块,解决了球磨吐块堆存占用土地的环境问题,实现废弃资源再利用。另一方面减少了采购高价含铁锰矿或含铁物料,达到降低硅锰合金生产成本的目的。

1192

1192

0

0

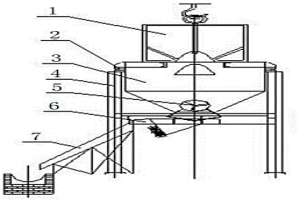

本发明涉及冶金行业铁水脱硅处理技术领域,公开了一种铁水脱硅剂、投撒装置及铁水脱硅预处理的方法。铁水脱硅剂的成分包括氧化铁皮、石灰粉、萤石粉,脱硅剂的粒度为2~5mm。投撒脱硅剂的装置包括支架、物料仓,物料仓顶部的进料口与物料存储器的出料口相连接,物料仓的顶部设有称重传感器,物料仓的出料口下方设有振动给料器,振动给料器安装在支架上,振动给料器的出料口设有出料阀和摆动式料槽。铁水脱硅预处理的方法利用上述的投撒铁水脱硅剂的装置投撒的铁水脱硅剂,来完成铁水脱硅的预处理。本发明以炼铁高炉出铁时间作为脱硅反应处理时间,利用铁水在高炉铁水沟内的流动势能与投撒进铁水沟内的脱硅料剂反应达到铁水脱硅预处理目的。

1108

1108

0

0

本发明公开了一种步进式加热炉水封槽漏点处理方法,属于冶金加热炉的维修技术领域。包括如下步骤:将螺杆穿入内压板,保证螺栓头和内压板贴实并用电焊满焊,采用5mm厚且比内压板直径略大的胶皮垫,在胶皮圆心处剪开比螺栓直径略小的孔,将剪好的胶皮垫套在螺杆上;在水封槽漏点处用气焊气割出与螺杆直径相等的圆孔,快速将装有内压板及胶皮垫的螺杆从水封槽内侧漏点处装入,并在水封槽外侧装入外压板并用螺母紧固。本发明解决了还没有到大修周期的水封槽钢板因腐蚀局部变薄,出现漏点后无法正常焊接的问题,工艺简单高效,方便操作,不影响生产,便于推广使用。

764

764

0

0

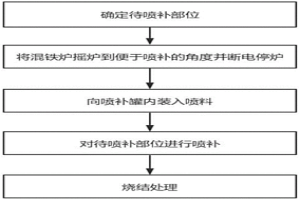

本发明提供了一种混铁炉内衬的修补方法,涉及冶金技术领域,解决了企业对混铁炉内衬的修补成本高和修复质量较低的问题。本发明包括采用人眼观察结合测温枪测温的方式确定待喷补部位;将混铁炉摇炉到便于喷补的角度并断电停炉;向喷补罐内装入由一定比例混合而成的喷料;对待喷补部位进行喷补;包括烧结和测温的烧结处理等步骤。采用本发明的技术方案达到了降低成本以及保证修补质量的效果。

中冶有色为您提供最新的甘肃嘉峪关有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!