全部

833

833

0

0

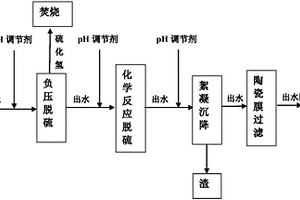

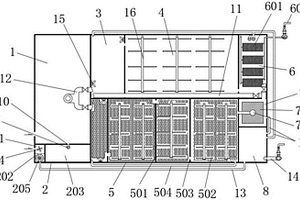

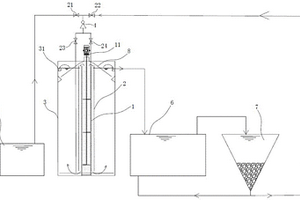

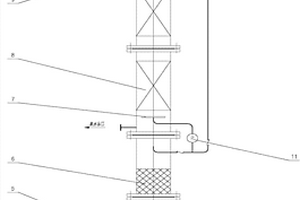

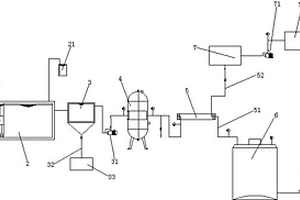

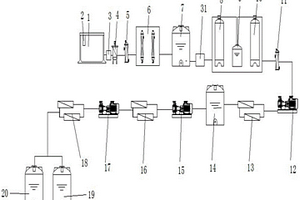

本发明涉及一种油气田高含硫废水的达标回注处理方法,利用油气田高含硫废水在酸性条件下废水中的硫化物以硫化氢形式存在的特性,首先,采用负压脱硫将高含硫废水中的大部分硫化氢脱除出来集中焚烧;其次,采用化学反应将负压脱硫出水中的残余硫化氢通过化学反应形成沉淀;之后,化学反应脱硫出水进行絮凝沉降;最后,絮凝沉降出水进入陶瓷膜过滤单元进行陶瓷膜过滤。本发明所述的油气田高含硫废水的达标回注处理方法,解决了现有处理技术设备庞大、工艺复杂、效率较低、环境适应性差、运行费用高、难于维护等缺点,实现油气田高含硫废水中硫化物、悬浮物和油深度脱除的目的,出水硫含量、悬浮物含量和油含量满足油气田回注水标准。

873

873

0

0

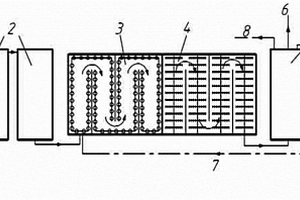

本发明公开了一种印染废水高浓度有机物降解及脱氮的处理装置,其中待处理的废水经前处理单元处理后浸入厌氧水解池,其特征在于,所述的印染废水高浓度有机物降解及脱氮的处理装置包括依次相连的缺氧池、低氧池、好氧池、二沉池和高澄池,其中,所述厌氧水解池的出水口与所述缺氧池的进水口相连,所述的二沉池通过污泥回流管分别与低氧池和厌氧水解池相连。本发明对印染废水中CODCr、氨氮和总氮都有很好的去除效果,尤其是对氮素的去除能够稳定达标,满足印染废水排入城市下水道水质标准,并为深度处理奠定了基础。本发明改进和优化了现有印染废水处理工艺,具有处理效果好、产泥量低、占地面积小、效果稳定、运营成本低的显著优点,具有推广价值。

883

883

0

0

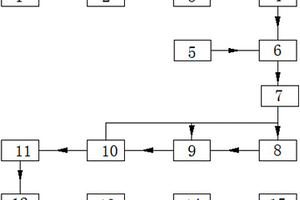

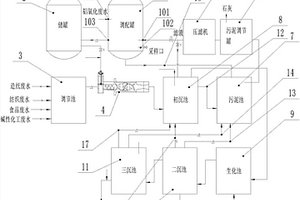

本发明涉及废水处理领域,特别涉及一种固废热解综合废水处置方法。处置方法包括:先将含有大量芳香族化合物、高污染物浓度的热解冷凝水依次进行隔油沉淀处理、气‑液吹脱处理、高级氧化处理、混凝沉淀处理,再与经过初沉处理的烘干及挤压水、烟气处理废水、生活污水及地面冲洗水进行混合,最后将形成的综合废水依次进行厌氧处理、兼性好氧处理、好氧处理、二次沉淀处理、高级氧化处理以及二次混凝沉淀处理,达到排放要求。本发明的固废热解综合废水处置方法能够有效降低废水的投资和运行成本,同时提高整体的抗冲击能力;并且,本发明包括多个工艺链,能够满足不同等级、不同标准的出水要求,适用性更强。

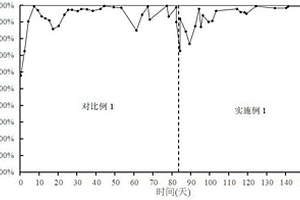

本发明公开了一种嗜盐菌菌剂及其制备、含该菌剂的生物处理系统及该菌剂在处理三嗪类废水中的应用,本发明从含阿特拉津的高盐污水、污泥和周边土壤中分离并筛选了4株三嗪类化合物的降解菌,包括盐水球菌(Salinicoccusroseus)BJ-1、碘短杆菌(Brevibacteriumiodinum)BJ-2、BacillusnitritophilusBJ-3、嗜碱盐单胞菌(Halomonasalkaliphila)BJ-4,并按一定比例配成菌剂。本发明的菌剂对含三嗪类废水有较强的降解能力且能适应高盐环境,在含盐量1%-15%、阿特拉津浓度500mg/l以下都有非常好的降解效果,降解三嗪类化合物的性能相比传统的活性污泥法具有明显优势,对废水中三嗪类化合物的降解效果可达到98%以上。

789

789

0

0

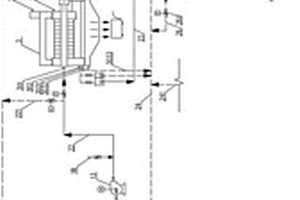

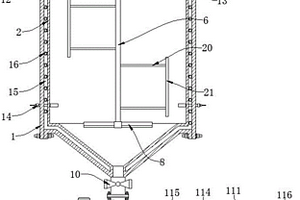

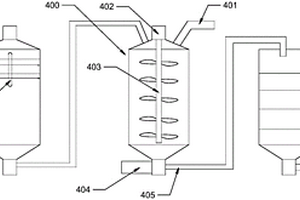

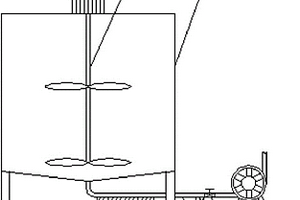

本发明公开了一种废水蒸发浓缩工艺及装置系统,待处理废水软化后进入MVR系统进行蒸发浓缩,产生的二次蒸汽经压缩后进入蒸发器循环利用,浓缩液进入三效混流强制循环蒸发结晶系统进行蒸发结晶,结晶后的浓缩液和晶体颗粒进行固液离心分离,分离后的母液返回原液池或继续蒸发结晶,分离后的结晶体进行回收;蒸发结晶产生的二次蒸汽循环回用于蒸发结晶系统中。本发明采用机械蒸汽再压缩循环蒸发+三效混流强制循环蒸发结晶的工艺对废水进行蒸发浓缩后,无须向地面水域排放废水,废水最终以蒸汽的形式排出,或以污泥等形式封闭、填埋处理,可实现废水零排放的目的;而且该工艺系统的热效率高,能耗低,节省能源,大大降低了运行成本,温差小,低腐蚀,不易结垢,设备使用寿命长。

834

834

0

0

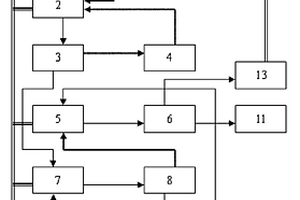

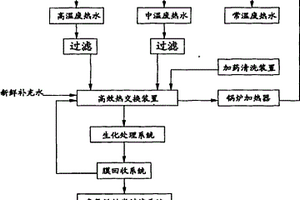

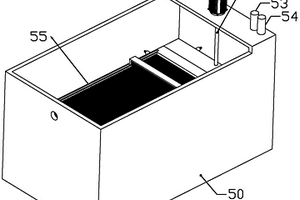

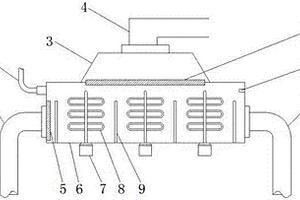

本发明公开一种印染行业废水中的热能和水综合回收方法及换热装置,属于印染行业废水处理类技术领域。一种印染行业废水中的热能和水综合回收方法,其步骤如下:将车间排放的印染废水分成常温、中温、高温三类水,分别处理;将中温和高温的废水分别经过过滤处理去除杂质后进入高效热交换装置,与冷水源进行热量的交换,使冷水源在进入锅炉加热房前温度得到预升高,同时使废热水的温度降低,经换热后的高中温废热水与常温废水一起混合后进入后续膜处理系统进行处理;膜系统透过水与新鲜补充水一起作为冷水源送到高效换热装置,而浓水经处理后达标排放,回收水资源的同时又回收热能,具有节能减排、提高设备的使用寿命及设备维修方便等优点。

917

917

0

0

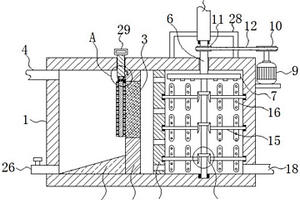

本发明涉及一种主动监察无极紫外灯状态的光催化废水降解装置,属于废水处理技术领域。现有的相关技术中,存在无极灯功能状态难于即时知晓、无极灯屏护用石英管管腔突水问题,以及,反应器单罐废水处理量偏小、降解反应终点时刻难辨明等等问题,本案旨在一揽子地解决上述系列问题。其结构将光纤的一端引入到石英管周边并将其末梢指向石英管内腔,光纤的另一端贴近并指向紫外光强度检测仪的检测窗口,该紫外光强度检测仪还可以进一步联接紫外光强度衰减报警器等等延伸机构,该紫外光强度检测仪还可透过继电器或接触器或断路器控制磁控管其电源的开关动作,藉此结构能够即时监察无极灯其功能状态,阻遏相关故障其发生。其它问题也得到解决。

1152

1152

0

0

本发明涉及一种低能耗高效处理化工废水的SBR改进方法,属于化工废水处理技术领域。上述方法包括步骤1:室温下,将化工废水泵入SBR反应器中;步骤2:对化工废水进行曝气处理;步骤3:然后搅拌1‑3h;步骤4:静止沉降1‑2h;步骤5:然后进行污水排放,排放时间为5min,排放速率为30L/h;然后再泵入废水5min,进水速率为30L/h;步骤6:设备每运行三天闲置4‑5h。本发明方法与现有技术相比增加闲置阶段,有效提高了COD和NH3‑N去除效果;在此基础上添加菌剂,进一步提高了化工废水的处理效果,方法简单,可应用于实际生产过程中。

839

839

0

0

本发明公开了高效生物基废水净化过滤材料的制备方法,该方法使用城市生活固体垃圾为原料经过一步反应制备。本发明还公开了一种高效生物基废水净化过滤材料,该材料由上述方法制备得到。本发明反应过程中不需要加热,不需要加压,也不需要使用溶剂,制备过程的费用很低,并且制备过程是一个非常有效的灭菌过程。原料和生产过程的费用都低,这种生物基废水净化过滤材料的生产成本很低。使用该高效生物基废水净化过滤材料时,废水通过一次,就能过滤去除大量的废水中的重金属、各种有机污染物、有毒元素、各种悬浮颗粒物、臭味物质、水中营养元素磷和氮,又能够有效处理黑臭水河。

1002

1002

0

0

本发明提供高浓度有机废水的处理方法及其装置。该方法包括:提供高浓度有机废水;废水在生物反应单元的曝气段中进行曝气,获得比重为1.01-1.05的溶解氧、有机物质、无机物质、活性污泥和水的混合液;溶解氧与有机物质的混合物经过生物反应单元的厌氧段、缺氧段、好氧段使得有机物质分解;活性污泥和水进入回流单元进行泥水分离,分离后的预定量的污泥进入气提单元,过剩污泥及得到的净化水进行收集后排出;气提单元的污泥与水混合后回流到生物反应单元,重复循环进行上述反应步骤,得到符合要求的净化水,所述循环中的回流循环比为5-500之间的大比例,所述回流循环比为内循环水量与进水水量的比值。

1176

1176

0

0

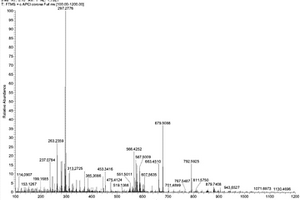

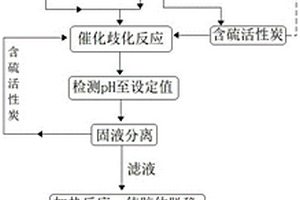

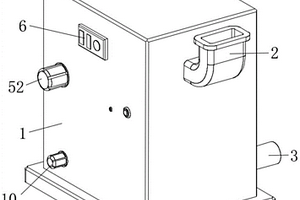

本发明公开了一种SRG洗涤废水催化除盐的方法及其催化除盐的系统。通过采用SRG洗涤废水本身含有的活性炭粉作为载体,采用SRG废水中含有的硫代硫酸根离子的酸解作为硫源,在常温常压下进行沉降吸附获得含硫活性炭。然后以含硫活性炭作为催化剂,可在50℃左右的条件下实现高浓度亚硫酸氢根离子的歧化反应并回收获得硫资源。本发明在处理废水的同时,可回收硫磺,实现废水的资源化处理,无二次污染产生。因此,以含硫活性炭作为SRG洗涤废水中亚硫酸氢离子歧化脱硫反应的催化剂具有广阔的市场前景和经济效益。

701

701

0

0

本发明提供了一种酸性含DMF废水的电芬顿氧化处理方法。该电芬顿氧化处理方法包括对酸性含DMF废水进行电芬顿氧化处理,其中酸性含DMF废水的pH值为1~3.5。采用电芬顿氧化法对酸性含DMF废水进行处理,电芬顿氧化工艺的电极氧化能力较普通芬顿氧化工艺的氧化能力强,且不需要添加电解质和溶剂,使得所需的芬顿试剂种类大大减少,因此简化了电解体系,使得DMF可以针对性地被高效氧化;且废水的酸性环境提供了更好的导电条件,进而进一步促进了电芬顿电解氧化的效率。本申请的方法不仅可以使DMF高效分解,而且通过电解氧化和电芬顿氧化协同作用,可氧化废液中的大部分有机物质,能够高效降解废水的COD。

867

867

0

0

本实用新型公开了一种占用空间小的化学合成类制药废水的处理系统,包括废水调节池、高浓度处理池、A池、O池、LSP池、MBR池、沉淀池和污泥池,高浓度处理池和废水调节池并列设置且通过提升泵连接的提升管连通,A池、O池、MBR池串联设置且依次连通,LSP池与并列后的沉淀池和污泥池相邻设置,沉淀池通过带有电磁阀的水管与MBR池、A池连通,LSP池与沉淀池连通,废水调节池通过提升泵连接带有电磁阀污水管分别连通A池和LSP池,沉淀池、MBR池和高浓度处理池通过污泥管与污泥池连通;本实用新型利用串并联的合理布置,占地面积小,方便适应场地的实施,且通过合理的组合减少剩余污泥产量、保障出水水质,满足化学合成类制药废水生化处理需求。

1011

1011

0

0

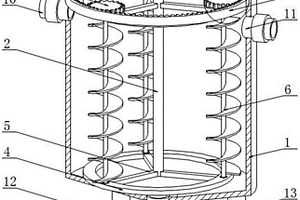

本实用新型公开了一种废水深度处理装置,包括壳体,所述壳体内部设有多向搅拌机构,所述多向搅拌机构包括转杆,所述转杆设在壳体内部,所述转杆外端套设有第一环形板和第二环形板,所述第一环形板设在第二环形板顶部,所述第一环形板和第二环形板之间设有多个螺旋杆,且所述螺旋杆两端分别与第一环形板底端和第二环形板顶端通过轴承活动连接。通过电机带动转杆转动,转杆再通过连接杆带动第一环形板、第二环形板和螺旋杆转动并通过螺旋杆公转对废水进行横向搅拌,而螺旋杆带动齿轮与环形齿条啮合转动使得螺旋杆可自转对废水进行纵向翻滚搅动,螺旋杆对废水同时进行纵向和横向的搅拌,提高了废水处理效率和处理效果。

1183

1183

0

0

本实用新型公开了一种切片废水资源化处理回用装置,包括硅资源回收系统和水资源回用系统,所述硅资源回收系统包括切片废水调节单元、切片废水调质单元以及双槽压滤单元,所述双槽压滤单元用于对浊度调质后的切片废水进行压滤,浊度调质后的切片废水中的颗粒悬浮物被滤布拦截得到硅泥、内槽压滤液和外槽压滤液;所述水资源回用系统包括调配单元和回用单元,所述调配单元用于对外槽压滤液进行RO补水、新切割液调配得到调配液;本实用新型不仅反应速度快,而且可预防和排除压滤黒液,同时硅粉回收效率高并且回用系统可精准控制补液量,满足切片循环回用要求。

895

895

0

0

本实用新型涉及脱硫废水处理技术领域,且公开了一种用于火力发电厂的脱硫废水零排放处理系统,包括处理箱,处理箱内固定连接有隔板,隔板将处理箱从左至右依次分隔为沉淀过滤腔和搅拌反应腔,隔板上开设有开口,且开口内固定安装有匹配的滤网,滤网与沉淀过滤腔顶部之间安装有清理防堵机构,沉淀过滤腔靠近顶部的侧壁上固定连通有废水管,搅拌反应腔内固定连接有匹配的镂空板,搅拌反应腔的顶部转动连接有转管,且转管的底端固定连通有喷淋管,转管的顶端通过密封轴承转动连接有进液管。本实用新型不仅方便脱硫废水与反应中和液充分接触反应,保证脱硫废水的处理效果,而且方便对滤网进行清理,避免其堵塞而影响过滤效果。

1129

1129

0

0

本实用新型属于废水处理技术领域,具体为一种电路板生产用油墨废水处理设备,包括外罐体、内罐体、固定架、电机、主齿轮、搅拌轴、从齿轮、搅拌叶、排水管、电磁阀和固液分离机构,所述外罐体的内部设有内罐体,且外罐体的顶端焊接有固定架,所述固定架的顶部固定安装有电机,所述电机的输出轴上固定套装有主齿轮,所述外罐体的中部活动套装有搅拌轴。该电路板生产用油墨废水处理设备,通过在外罐体的底部设置固液分离机构,在油墨废水加酸或添加絮凝剂产生沉淀后,通过减速电机驱动转轴和叶片转动,从而配合滤孔和排渣口,可对产生沉淀后油墨废水进行固液分离,沉淀过滤效率更高,使用寿命更长。

913

913

0

0

本实用新型提供一种不锈钢电解抛光废水处理系统,包括废水储存罐,所述废水储存罐连接车间排放的不锈钢电解抛光清洗废水;所述废水储存罐下端通过第一连接管可拆卸连接一级混凝池,所述一级混凝池下端管道连接二级混凝池,所述二级混凝池下端管道连接三级混凝池,所述三级混凝池下端通过第二连接管连接回收水罐;所述一级混凝池、所述二级混凝池和所述三级混凝池内均设有震动式搅拌装置,且所述所述一级混凝池、所述二级混凝池和所述三级混凝池一侧上方均设有升降式定量导料结构,且所述一级混凝池、所述二级混凝池和所述三级混凝池一侧均设有酸碱度检测计。

723

723

0

0

本实用新型公开了一种高浓度废水处理用污水分流装置,包括分流箱和分流机构;分流箱:其右侧面上端的进水口处设有进水管,分流箱后侧面底端均匀分布的三个出水口处均设有出水管,分流箱的内部底端设有左右对称的隔板,分流箱的右侧内壁上端设有第一导流板,第一导流板位于进水管的下侧;分流机构:设置于分流箱的内部,分流机构位于第一导流板的下侧;其中:所述分流机构包括转辊、第一电机、皮带和滤水孔,所述转辊通过轴承左右对称转动连接于分流箱的内部;该高浓度废水处理用污水分流装置,可以将废水分为不同的类型排出,以便后续处理时根据废水的类型对其进行针对处理,降低废水的后续处理难度。

957

957

0

0

本实用新型涉及废水污泥处理技术领域,更具体地,涉及一种废水和污泥厌氧减量处理一体化装置,包括有处理装置,处理装置由第一柱体、第二柱体、第三柱体套接而成;第一柱体直径小于第二柱体,第一柱体形成污泥厌氧处理区;第二柱体与第一柱体之间区域为厌氧污泥混合液溢流区;第三柱体直径大于第二柱体,第三柱体与第二柱体之间区域为废水厌氧处理区;废水厌氧处理区通过泵连接有盛装废水的调节池,污泥厌氧处理区利用泵通过管道连接有沉淀池,沉淀池通过管道连接有好氧生化池,具有结构简单、成本低廉,能够有效解决目前污泥厌氧处理池占地面积大和污泥回流设置单独的回流泵而带来的能耗高、建设成本高的问题。

1161

1161

0

0

本实用新型新型处理高盐废水中有机物的装置,结构为多级吸附器之间通过法兰盘连接,最上部的吸附器通过法兰盘与气体分离器相连,气体分离器顶部设有排气口,排气口通过管道、曝气泵与曝气分配盘进行连接;最下部的吸附器通过法兰盘与臭氧气体发生器相连,进水分配盘安装在气体分离器与最上部的吸附器之间,废水进口与进水分配盘相连,废水出口设置在最下部的吸附器的底部,曝气分配盘安装在最下部的吸附器的下部,曝气泵分别连接曝气分配盘和臭氧气体发生器的气室,每级吸附器内填充的是台湾冠宇水资源科技公司所生产的改性活性碳吸附剂MAC。本装置将高盐废水中的有机物先进行去除,使后续废水进行蒸发处理产生的污泥不含有有机物,能够回收利用。

887

887

0

0

本实用新型公开了一种木材加工废水处理系统,靠近清水池底部的清水池侧壁上设置有废水排水口,清水池的侧壁上部设置有注水口,废水排水口与过滤罐连接,过滤罐与絮凝罐连接,絮凝罐与活性炭吸附罐连接;过滤罐的顶部为过滤罐进口,过滤罐的上部从上到下依次设置有第一过滤筐和第二过滤筐,第一过滤筐和第二过滤筐分别用于过滤废水中的悬浮物和杂质,第一过滤筐的网眼大于第二过滤筐的网眼,过滤罐为长方体结构的罐,罐体上一侧设置有分别与第一过滤筐和第二过滤筐相对应的第一开口和第二开口,第一开口处和第二开口处分别设置有密封盖。本实用新型结构简单,经济实用,能够将木材加工废水经过处理后二次利用。

998

998

0

0

本实用新型涉及一种电镀废水除镍系统,属于废水处理技术领域,旨在提供一种能够打破沉淀溶解平衡状态并加快沉淀生成的电镀废水除镍系统,包含废水箱、调节池、初级反应桶和深度反应桶;所述废水箱连通调节池,所述调节池内设有第一过滤装置,所述调节池连通混合器,且混合器上设有第一加药器,所述混合器连通初级反应桶,所述初级反应桶内设有第二过滤装置,所述初级反应桶与深度反应桶连通;所述初级反应桶的顶部安装有电机,所述初级反应桶内设有与电机同轴连接的丝杆;所述第二过滤装置包括过滤框和过滤网,所述过滤框由与丝杆螺纹旋合的限位部和与限位部插接拼合的框体组成,所述过滤网设于框体上。

971

971

0

0

本实用新型公开了一种铝氧化废水的处理系统,依次包括储罐、调配罐、调节池、管道混合器、初沉池、生化池、二沉池、三沉池、污泥池、污泥调节罐和压滤机;调配罐上设置有铝氧化废水入口、调节液入口、出液口和采样口,铝氧化废水入口与铝氧化废水供入管道连通;储罐入口与调配罐的出液口连通;调节池连接有多个进水管;调节池出口与管道混合器进水口连通,储罐出口与管道混合器加药口连通;初沉池入口与管道混合器出水口连通,初沉池、生化池、二沉池、三沉池依次相通;初沉池、二沉池、三沉池分别设置有与污泥池相通的管路,污泥池、污泥调节罐、压滤机依次连通,压滤机分别与调配罐、初沉池连通,该系统实现了铝氧化废水的有效利用。

907

907

0

0

本实用新型公开了一种电镀废水回用设备,包括有废水贮池,其中,废水贮池通过自吸泵与絮凝池管道连接,该絮凝池与沉淀池管道连接,沉淀池经原水提升泵与石英砂过滤器管道连接,该石英砂过滤器与反渗透膜处理设备管道连接,反渗透膜处理设备通过纯水管与纯水水箱相连接,反渗透膜处理设备还通过浓水管与浓水水箱相连接;絮凝池上设置有絮凝剂加药机,沉淀池的下部设置有沉淀物输送管;其结构简单,连接方便,投入成本低。本实用新型通过将电镀废水经絮凝池絮凝、沉淀池沉淀、石英砂过滤器过滤后由反渗透膜处理设备处理,得到纯水和浓水,浓水回收处理,纯水收集回用,其废水的回用率可达60%,实现了资源再利用。

726

726

0

0

本实用新型公开了一种高浓度有机废水反应器,包括反应器,所述反应器的底端通过螺钉固定连接有电动机,所述电动机的上方转动连接有搅拌轴,所述反应器的一侧底端通过螺栓固定连接有污水管,所述反应器的顶端卡接有滤气网,所述反应器的上方焊接有吸风罩,所述吸风罩的上方套接有吸风管,所述滤气网的中部设置有过滤层。本实用新型,结构简单,设计巧妙,结构设计紧凑,通过设置有加热棒,提高内部污染的温度,提高电极板去污效率,通过设置有搅拌轴,提高内部有机废水的流动性,加快了有机废水与电极板的接触面积,进而提高了废水处理效率,通过设置有滤气网,避免了有机废水的蒸汽对环境造成的二次污染。

1009

1009

0

0

本实用新型提供了一种磁性纳米微球材料处理对硝基苯酚废水的装置,包括反应桶、搅拌桨、磁性吸附装置、离心泵及导管,所述搅拌桨设于反应桶内,用将于磁性纳米微球催化剂分散在对硝基苯酚废水中,所述反应桶底部连接有导管,所述导管上固定磁性吸附装置,所述磁性吸附装置用于吸附对硝基苯酚废水中的磁性纳米微球催化剂;所述导管末端设有离心泵,所述离心泵用于反应桶内反应停止后抽入对硝基苯酚废水。本实用新型对硝基苯酚废水处理效率高,设备体积小,且整体装置便捷利于生产,同时由于催化剂所需的量很少,固定住的磁性纳米微球催化剂也不会堵塞导管。

1099

1099

0

0

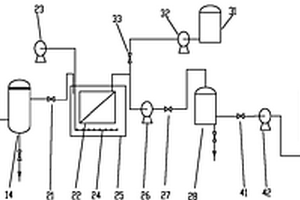

一种制革深度处理废水循环利用装置及其方法,涉及一种废水处理。装置设纳米催化电解系统、浸没式超滤膜过滤分离系统、超滤膜清洗系统和电渗析系统;纳米催化电解系统设第1截止阀、水泵、纳米催化电解机、沉淀罐和过滤装置;浸没式超滤膜过滤分离系统设第2截止阀、浸没式超滤膜池、鼓风机、曝气器、超滤膜系统、抽吸泵和透析液贮罐;超滤膜清洗系统设清洗液罐、反冲洗泵、第4截止阀和联接管道;电渗析系统设第5截止阀、电渗析机、透析液贮罐和浓缩水贮罐。方法是先纳米催化电解,再浸没式超滤过滤,最后电渗析。基于纳米催化电解技术、浸没式超滤技术与电渗析技术相结合应用,且成本较低,效能较高,达到废水再生循环利用。

1077

1077

0

0

本实用新型公开了CNC废水零排放系统,包括废水池、超滤装置和浓水箱,所述废水池右侧设有自清洗MF过滤器,所述自清洗MF过滤器右侧设有袋式过滤器,所述袋式过滤器右侧设有超滤装置,所述超滤装置右侧设有超滤产水箱,所述超滤装置通过管道与超滤产水箱相连通,所述超滤产水箱右侧设有第一软化器,所述第一软化器右侧设有再生盐箱,所述再生盐箱右侧设有第二软化器,所述第二软化器右侧设有精密过滤器,该CNC废水零排放系统,污水送至自清洗MF过滤器和袋式过滤器,管路上添加絮凝剂添加装置,使自清洗MF过滤器有效的去除污水中悬浮物、大颗粒杂质等,且自清洗MF过滤器有自动冲洗的功能,将过滤掉的大颗粒物质冲洗至废水池。

中冶有色为您提供最新的有色金属技术理论与应用信息,包括矿山技术、冶金技术、材料制备及加工技术、环境保护技术和分析检测技术等有色技术信息。打造最具专业性的有色金属技术理论与应用平台!