全部

904

904

0

0

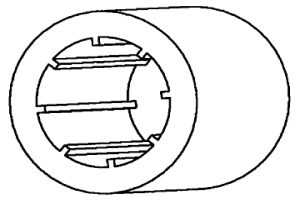

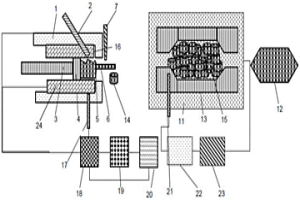

本发明公开一种铜包铝线成形工艺,其特征是:(1)根据挤压模的形状和尺寸,将包覆材料铜预制成壁厚均匀的铜管;(2)将铜管预热到200~350℃,采用低压铸造或压力铸造工艺向铜管内压铸铝液,压铸温度在470~750℃;(3)待金属液凝固后,在挤压机上直接进行挤压加工,挤压比为5∶1~20∶1,获得符合尺寸要求的铜包铝线。所述铜管的形状为:A.普通铜管;B.内壁带矩形凸筋的铜管;C.截面形状为带扇形孔的网状铜管;D.内壁带燕尾槽;E.内壁带T形槽的铜管;F.内壁带螺旋线形凸筋的铜管。这种铜包铝线成形新工艺,解决了铜包铝线界面难于牢固结合问题,所加工出的铜包铝线可实现良好的界面冶金结合,具有优良的导电性能。

1032

1032

0

0

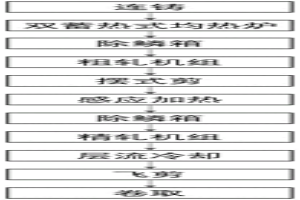

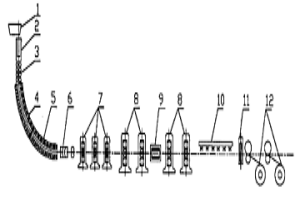

本发明提供一种基于温度均匀控制的无头轧制方法,属于钢铁冶金领域,本发明通过优化工艺路径,采用一种全新的布局方式,增设双蓄热式均热炉、除鳞箱,采用横纵磁相结合的感应加热装置,实现板坯在轧制过程中横纵向温度均匀,减少断面温差,提高产品质量。基于传统精轧机组五机架布置,增设一架轧机作为待命轧机,实现精轧机组不停机在线换辊。本发明的方法实现生产的全连续进行,满足钢铁冶金高质量发展需求,能够以热轧代替传统冷轧,以高附加值薄规格带材,代替传统较厚规格带材,在产能优化布局、绿色制造、智能制造等方面具有重要意义。

1107

1107

0

0

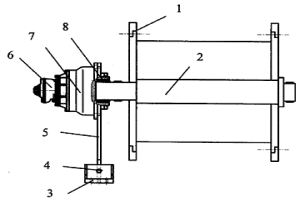

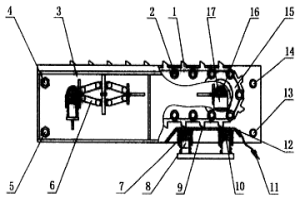

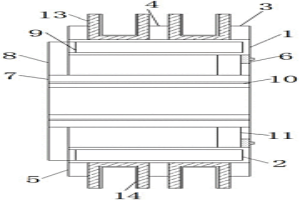

本发明属于冶金机械设备领域,其特征是:在烧结机尾部星轮主轴(2)和低速大扭矩马达(6)之间采用增速机构联接,增速机构的输入轴与星轮主轴(2)用胀套(8)联接;扭矩平衡板(5)的一端和增速机构的壳体通过螺栓联接,扭矩平衡板(5)另一端被调节螺钉(4)夹持在固定底座(3)中,固定底座(3)通过螺栓与烧结机机架固联。低速大扭矩马达(6)接液压部分和电控部分。本发明具有结构紧凑、安装方便、降低能耗和性价比高的优点。解决了带式烧结机下台车列起拱的传动缺陷,提高了台车的使用寿命,提高了烧结矿的产量和质量。

1164

1164

0

0

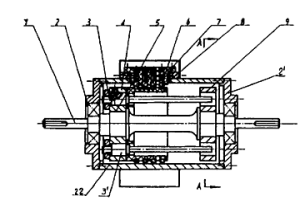

本发明为一种应力-应变型转矩传感器,属于扭矩测量装置领域,它主要由一对卡盘、一对测力杆、信号检测装置等组成,本发明抗外界干扰能力强,测量精度高、结构形式多样,具有较高的频响和适于动态测量等优点,可广泛应用于国防、冶金、矿山、石油钻探、汽车等部门,具有显著的社会效益和经济效益。

884

884

0

0

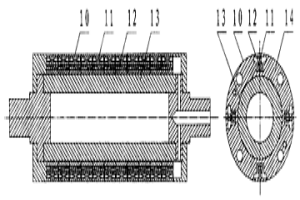

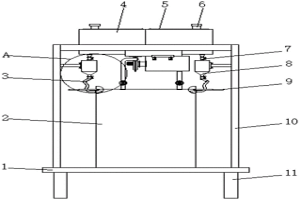

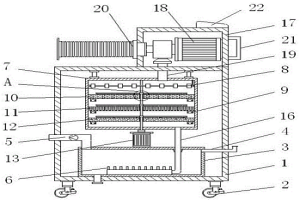

本发明属于冶金机械设备自动化测量、测试仪器技术领域,是一种在线自动检测冷轧带材平直度(板形)的检测装置。该发明由检测辊(1)、轴承座(2)、集流环(3)、相敏检波器(4)、低通滤波放大器(5)、峰值保持器(6)、数据采集板(7)、计算机(8)及显示器(9)组成,其特征是:所述检测辊(1)的空心芯轴(13)上采用过盈配合形式安装5-40个独立的辊片(10),在辊片(10)的片体(14)圆周对称位置的腔体中安装两只或四只压磁式测压传感器(11),用自锁调整垫(12)将片体(14)与压磁式传感器(11)固定为一体。此结构有别于其它接触式板形仪,它没有辊环,因此不存在辊环与芯轴间的周向滑动问题。该板形仪具有结构合理、信号稳定、检测精度高、抗干扰能力强、使用寿命长和易于安装维护等优点,对提高轧制带材板形质量和成材率具有重要实用价值。

1193

1193

0

0

一种薄带钢铸轧生产工艺,它的工艺流程为:连续铸造-高压水除鳞-高温轧制-精轧-控制冷却-飞剪分段-卷取为成品。其工艺步骤中控制铸坯冶金长度达到高温轧制轧机入口处;高温轧制由紧凑布置的2-3架轧机进行道次压下率40-60%的高温奥氏体区轧制;对进入精轧的中间坯进行控制轧制。本生产工艺适合的薄带钢产品厚度为1-16mm,宽度为600-2200mm;所对应的连铸坯的厚度为70-100mm,宽度为600-2200mm。本发明充分利用钢水的热能,使用高温软压下轧制与控制轧制,整条生产线上无需设置任何加热装置,而实现薄带钢的无头生产,与现行的薄带钢生产工艺相比较,可节约能源,降低生产成本,减少设备和基建投资,并可有效提高生产效率和产品质量。

1087

1087

0

0

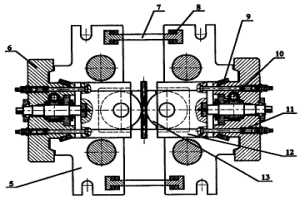

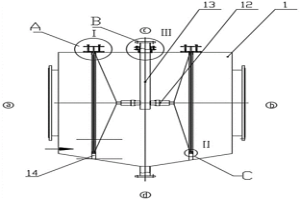

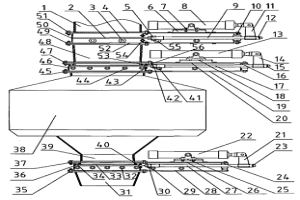

一种万能空间自位型高刚度轧机,涉及冶金机械技术领域。其特征是:在水平辊系(1)上下水平辊之间设置立辊辊系(3);将机架支座(5)、横梁(6)和连接柱(7)用斜楔(8,9)相互连接成立辊系半封闭式牌坊,相对现有万能轧机立辊系类型具有高刚度和换辊操作方便的特征;设置在两侧横梁(6)中的蜗轮蜗杆螺纹副侧压进机构(10),同装有立辊(13)的辊盒(12)相连结以调节立辊辊缝的大小,每个蜗轮蜗杆螺纹副侧压进机构(10)的两侧设置弹簧平衡机构(11),弹簧平衡机构(11)将辊盒(12)紧贴于侧压螺栓用来消除包括螺纹副在内的立辊轧制力封闭线上的间隙;水平辊及立辊辊均采用组合式结构,突出与防滑I型扁钢接触的用高合金冷硬铸铁材料作成的辊环,以提高轧辊耐高温、高压及耐磨的工作寿命,减少换辊次数。本发明适应小批量多品种防滑I型扁钢的轧制生产,实现防滑I型扁钢的最佳成形轧制,可提高产品的精度和成品率。

1012

1012

0

0

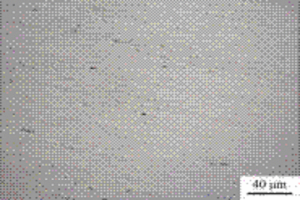

本发明提供一种含稀土元素的免涂装耐候钢及其制备方法,属于耐候钢技术领域,采用的技术方案是通过优化化学成分Cr、Ni、Cu、Mo、Re、Ca之间含量及配比,控制1.0≥X≥0.3,其中,X是(20 Re +50Ca)与(1.5Cr+Ni+Cu+1.2Mo)之间的比值。有益效果是:本发明提供的耐候钢在焊接时,各类焊缝的夹杂物数量明显减少、尺寸明显减小,焊缝裂纹倾向明显降低,焊接冶金质量大大提高,探伤合格率提高;除添加适量的Si、Ni、Cr、Cu,使耐大气腐蚀指数I≥6.5以外、还通过添加适量的Y和Mo,提高了耐候性能,既更耐大气腐蚀,又保持优异的力学性能。

767

767

0

0

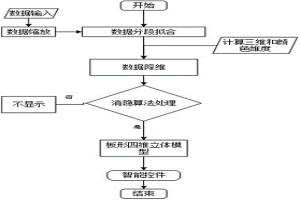

本发明公开了冷轧带材板形在线立体监控方法,属于冶金轧制技术领域,包括以下步骤:步骤S1、将板形仪沿带材宽度测量的有效数据转换为固定数目的测量板形数值,实现测量数据沿带材宽度方向的缩放;步骤S2、将沿带材宽度方向上转换的固定数目的测量板形数据进行分段拟合;步骤S3、通过板形值建立相应的颜色维度,为使板形值与颜色RGB一一对应;步骤S4、通过空间坐标转换以及投影的方式进行数据降维,将三维板形坐标数据转换成可以在二维坐标上显示的数据;步骤S5、消隐算法处理,消除不可见的点,建立板形四维立体模型。本发明建立了带材在线四维立体模型,可直观表达出整个带材宽度以及一定长度范围内的板形分布及趋势。

831

831

0

0

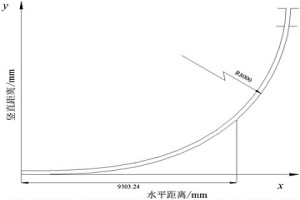

本发明公开一种弧型连铸机蠕变矫直方法,其内容是:确定连铸坯材料在矫直区温度范围的屈服强度σs,选取连铸坯材料进行高温蠕变拉伸试验的恒应力σ,使σ< σs,确定连铸坯材料在矫直区温度和低于屈服应力σs作用下的最小蠕变应变速率;根据连铸坯厚度D和许用应变,根据冶金长度和铸机高度确定矫直段弧长和基本圆弧段弧长,改变矫直辊辊列布置,延长矫直区域,增加连铸坯蠕变时间,使连铸坯在矫直区有充足的时间进行蠕变变形;选取低曲率变化率的矫直曲线,使矫直区应变速率低于试验确定的最小蠕变应变速率,以低于屈服应力的状态发生蠕变变形,最终实现连铸坯的蠕变矫直。

848

848

0

0

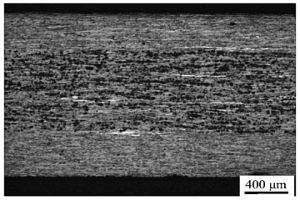

本发明提供了一种钢基复合铜轴套及其制备方法,涉及金属表面工程技术领域。本发明提供的钢基复合铜轴套包括基础钢基轴套和冶金结合在所述基础钢基轴套内壁上的铜合金熔覆层;所述铜合金熔覆层包括以下质量百分含量的组分:Sn 4.5%~5.5%,P 0.03%~0.35%,余量为Cu。本发明提供的钢基复合铜轴套,节约了贵重金属的使用;并且铜合金熔覆层冶金结合在基础钢基轴套内壁上,与钢基体熔合在一起,其强度接近钢套的强度;因此本发明提供的钢基复合铜轴套,与传统的整体式铜轴套相比,可显著降低成本,成本下降近40%,具有突出的节约、节能、环保的特点,并可显著提高轴套的强度。

1032

1032

0

0

本实用新型公开了一种用于冶金行业烟气处理系统中的烟气过滤装置,包括设备本体、滤网拉出把手、滤网固定螺栓、滤网固定板、高密度滤网和导轨,所述设备本体上呈十字方向设置有四个管口,采用二级高密度滤网过滤,滤网设置为双层可抽拉式,滤网拔出口和滤网组件采用压差自动密封结构可定期将滤网拉出进行清洗,实现了过滤器的在线人工清洗,操作简便快捷,反洗喷淋水可以覆盖整个设备内壁,滤网反冲洗效果更显著,有效提高设备的使用寿命,设备本体下部采用漏斗形式,喷淋反冲洗的污水汇集在设备底部,能够通过排污口将含有粉尘等杂质的污水排除,能够实现多级的烟气过滤,有效的去除烟气中含有的粉尘、棉絮及颗粒物等杂质。

1235

1235

0

0

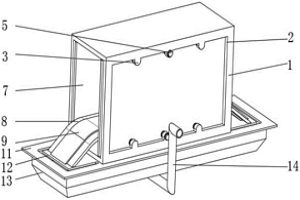

本实用新型提供化工冶金厂用全封闭通过式洗车机,涉及通过式洗车机技术领域,包括安装架和组装槽,组装槽分别开设在安装架两侧的外表面,组装槽的内壁固装有安装块,安装块的外表面固装有安装盒,安装块通过安装盒安装有伺服电机,伺服电机的输出端安装有螺纹杆,安装块的外表面固装有定位杆,螺纹杆外表面的两端均套设有装配板。本实用新型,通过设置安装架、组装槽、安装块、伺服电机、螺纹杆、定位杆、装配板,能够根据待洗的车辆宽度进行快速调节,通过调节装配板之间的间距,从而带动其上安装的毛刷与车辆之间的距离,进而提升对车辆清洗的洁净度,进而能够降低毛刷刮伤车辆的概率,通过设置伸缩组件,能够方便车辆驶入承重板的上方。

750

750

0

0

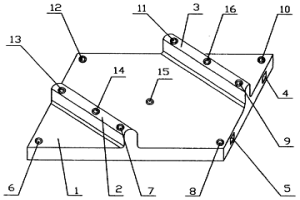

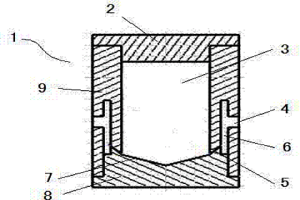

一种冶金用造球机滚筒内的衬板,它主要包括有面板、导料板和固定孔,其中:在面板(1)上设置有导料板(2)和导料板(3),面板(1)与导料板(2)、导料板(3)是一次性铸造成形的一个整体,在面板(1)的内部设置有钢板(4)和钢板(5),在面板(1)上设置有固定孔(6)、固定孔(8)、固定孔(10)、固定孔(12)、固定孔(15),在导料板(2)上设置有固定孔(7)、固定孔(14)、固定孔(13),在导料板(3)上设置有固定孔(9)、固定孔(16)、固定孔(11)。本实用新型不仅可避免传统衬板上的导料钢板容易脱落、粘结原料的缺陷,并可降低造球机的负荷和经营生产成本,提高生产效率。

772

772

0

0

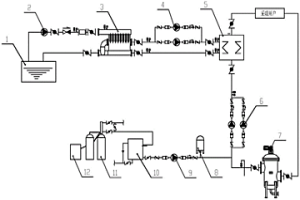

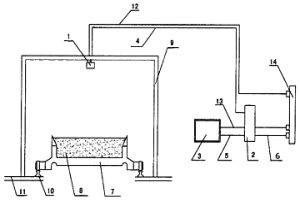

本实用新型涉及一种冶金高炉冲渣废水处理且余热用于采暖的系统,包括换热器、冲渣水池、取水泵、过滤器、加压水泵、管道循环泵、管道过滤器、盐箱、软水器、水箱、补水泵和稳压罐,取水泵通过管道与过滤器上连接,过滤器通过管道与加压水泵连接,管道过滤器的出口接入管道循环水泵的入口,循环水泵的出口通过管道接入换热器的回水口,水箱上安装液位传感器,软水器的出水口接水箱进水口,水箱的出水口接补水泵进水,本实用新型对冲渣废水进行处理,而且对余热进行了再利用,降低企业的生产成本,为企业创造新的经济效益;通过科学的管理,为用户提供高质量热源用于采暖;提高能源利用率、节约能源;减少碳排放,减轻大气污染。

1132

1132

0

0

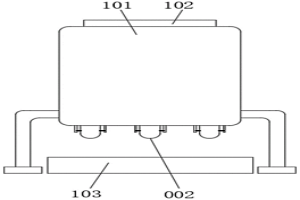

本实用新型公开了一种定量投加溶剂的冶金设备净化装置,包括操作台和量料斗,所述操作台底端安装有支腿,所述操作台顶端安装有炉体,所述炉体顶端通过顶盖转轴安装有顶盖主体,所述顶盖主体内部安装有顶盖内管,所述炉体顶端安装有伸缩杆,所述操作台顶端安装有支架,所述支架顶端安装有溶剂箱,所述溶剂箱顶端安装有盖板,所述盖板顶端安装有注料管,所述溶剂箱底端安装有电控阀A,所述电控阀A底端安装有量料斗,所述量料斗底端安装有电控阀B,所述电控阀B底端安装有金属软管,所述位于溶剂箱底端位置处安装有净化箱基座。本实用新型便于定量投加溶剂至炉体内部,对炉体内部进行净化,且便于清洗溶剂箱,防止溶剂混合,提高净化质量。

828

828

0

0

冶金用卸料密封装置,它主要包括有下料口、上阀阀体、上阀汽缸、中阀阀体、中阀汽缸、下阀阀体、下阀汽缸、连接桶、物料计量桶、下阀进料口、出料口主要部分,其中:在下料口的下方设置有上阀阀体,在上阀阀体的下端设置安装连接桶;在连接桶的下端设置有中阀体,在中阀体的下端设置有物料计量桶,在物料计量桶下方设置有下阀进料口,在下阀进料口下端设置有下阀体,在下阀体的下端设置有出料口。在上阀阀体、中阀阀体、下阀阀体的上端和下端分别设置有上盖板和下盖板,中部设置有卸料插板和拉杆,在卸料插板下端分别设置有前部托辊和后部托辊,在每个三个阀体的后端上部分别设置有汽缸,汽缸分别通过高压管道与外部高压气泵相连接。

815

815

0

0

一种测量冶金专用烧结台车内原料厚度的测量装置,它包括有自动跟踪式激光传感器、激光传感器电源导线、金属支架、数据线路、电脑主机、显示器主要部分,其中:在烧结台车经过的轨道上方安装有一个金属支架,在金属支架的中部安装一个自动跟踪式激光传感器,用数据线路将自动跟踪式激光传感器与电脑主机相连接,用激光传感器电源导线将自动跟踪式激光传感器与电源相连接,电脑主机通过数据线路与显示器相连接,电脑主机通过电源导线与电源相连接,显示器通过显示器电源导线与电源相连接。本测量装置性能稳定、测量精度准确,在无需人员观测值守的情况下,可对烧结原料的厚度变化的情况进行连续监测,提高烧结质量和工作效率。

837

837

0

0

本实用新型公开了一种可去除固态杂质的冶金用热熔罐,包括支撑底座、筛选器和热熔罐主体,所述支撑底座顶端一侧通过支撑台安装有筛选器,所述支撑底座顶端位于支撑台一侧安装有中频柜,所述筛选器顶端背离中频柜一侧安装有下料斗,所述筛选器内部底端安装有导料板,所述筛选器内部两侧靠近顶端位置处均安装有限位板,所述筛选器靠近中频柜一侧安装有上料器,所述上料器内部中间位置处安装有旋转轴,所述旋转轴外表面位于上料器内部安装有上料叶轮。本实用新型解决了现有装置多采用火力加热法加热热熔罐主体,加热效率低,能源消耗大,且无杂质去除装置,固态杂质影响热熔质量的问题,提高了本实用新型的生产质量。

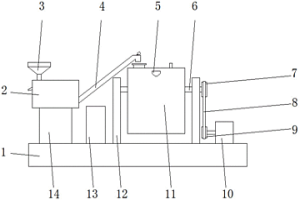

本发明属于金属基复合材料的制造技术领域,具体涉及一种利用粉末冶金和轧制制备铝合金/铝基复合材料复合板的方法。所述方法包括以下步骤:步骤一、制备铝合金粉末、铝基复合材料粉末;步骤二、将铝合金粉末、铝基复合材料粉末、铝合金粉末依次平铺于烧结模具中,随后进行放电等离子烧结,得到铝合金/铝基复合材料块体;步骤三、对步骤二中的铝合金/铝基复合材料块体进行多道次热轧处理,得到铝合金/铝基复合材料复合板材。本发明所制得的铝合金/铝基复合材料的复合板的力学性能较普通铝基复合材料有明显提高,另外该方法制备的复合板材不会有复合界面存在,从而减少界面氧化对复合板材力学性能的影响。

1111

1111

0

0

一种冶金用烧结机上的密封装置,该装置在滑道挡板的前端和后端分别设置有滚筒,在滚筒上设置有履带,在滚筒的中部设有中轴,在滑道挡板前、后端的两个侧面分别设置有中轴固定座,中轴通过中轴固定座进行固定,在滑道挡板后端的两个侧面分别设置有张紧装置,在滑道挡板前端履带的下方设置有上密封板和下密封板,在上密封板的下方设置有弹簧,弹簧通过弹簧支架进行连接固定,在滑道挡板的前端和后端分别设置有四个拉杆。当烧结机往前移动时,会带动履带转动,此时履带的上部与台车的底部相接触,这样台车下部的漏风可被履带阻挡,同时,在履带压力的作用和上密封板下部弹簧弹力的作用下,上密封板和下密封板可起到阻挡烧结机机头和机尾处漏风的作用。

775

775

0

0

一种存储和再现400mm特厚板坯冶金工艺数据的方法,属于炼钢连铸与计算机技术结合技术领域。具体步骤为:在现有计算机VLAN网络系统中,接入历史数据服务器;在历史数据服务器中安装操作系统、数据库软件、办公软件;通过TCP/IP或socket协议,建立数据库间通信;基于400mm特厚板坯二级VAI-Q系统,将客户端模块、字符串数据传送模块安装到历史数据服务器或操作系统中,实现数据的传送、转存、重现和二次挖掘;将VBA或宏模块安装到office办公软件中,实现数据分析与电子报表相结合,方便生产工艺人员查询。优点在于,使用者通过此平台可以实现长期历史数据再现,为质量和生产提供了充分的数据来源。

928

928

0

0

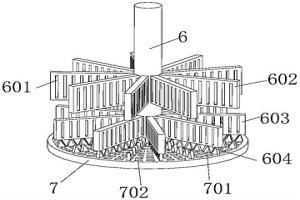

本实用新型提供了一种冶金用加料设备,其包括安装在冶金炉顶部的入料筒,安装在入料筒内的支撑板,和转动设置在入料筒内的搅拌器,以及设置在入料筒上的冷却通道;其中,在支撑板上构造向上外凸、并沿其径向间隔布置的多个第一齿部,并在支撑板上设有多个过滤孔;搅拌器括转动设于进料筒内的搅拌轴,设在搅拌轴外周面上的多个下搅拌板,且在各下搅拌板的底部构造有向下凸出、并沿其长度方向间隔布置的多个第二齿部;冷却通道包括绕设于入料筒周面上的多个环状水管,连接于相连两环状水管间的多个连接水管,并在位于顶部的环状水管上连通有进水管,在位于底部的环状水管上连通有出水管。本实用新型所述的冶金用加料设备,可提高原料的入炉效果。

903

903

0

0

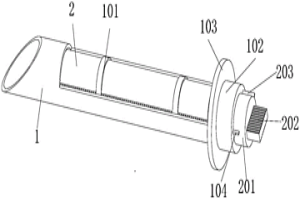

本实用新型提供了一种冶金用采样设备,包括采样店和操作部,其中,再采样管的周面上构成有沿其长度方向延伸设置的开口,对应于开口,在采样管上转动设有与其同轴布置的弧形板,于外力作用下,弧形板可相对于采样管转动,而构成对开口覆盖面积的调整;操作部包括相对于采样管的采样端,构造于采样管另一端外周面上的抵接凸起,以及设于弧形板另一端的旋钮。本实用新型所述的冶金用采样设备,通过在采样管上设置开口,可在采样管插入到原料后,便于原料进入到采样管内;并在采样管插入采样后通过转动弧形板对开口进行覆盖,从而能够实现采样管内部与外部原料的分离,使采集到的样品顺利的由原料内取出,且结构简单,使用效果好。

1173

1173

0

0

本发明涉及余热利用技术领域,尤其涉及一种冶金冷却塔余热利用装置和方法,包括第一热泵机组、第二热泵机组和蒸汽闪发器,所述第一热泵机组上设置有低温热源回水管、低温热源供水管、中温热源出水管、中温热源回水管、驱动热源管、驱动热源排放管。与现有技术相比较,本发明提供的一种冶金冷却塔余热利用装置和方法通过改进热泵技术,对冷却塔的余热二次利用,将这些低品位能量转化为高温的高品位能量,制取满足工艺日常使用要求或冬季供热要求的中、高温热水或蒸汽,实现余热回收利用。

981

981

0

0

本实用新型公开了一种方便调配清洗剂的冶金设备生产用清洗装置,包括底板和刷杆主体,所述底板底端安装有车轮,所述底板顶端一侧安装有料桶,所述料桶底端安装有输液管,所述输液管底端安装有排液开关,所述料桶外表面一侧通过刷杆固定扣安装有刷杆主体,所述刷杆主体背离料桶的一侧靠近顶端位置处安装有毛刷底座,所述毛刷底座靠近料桶的一侧安装有齿环,所述毛刷底座内部中间位置处安装有喷头,所述毛刷底座背离料桶的一侧安装有毛刷主体,所述底板顶端位于刷杆主体下方位置出安装有水泵,所述底板顶端背离料桶的一侧安装有立柱。本实用新型面对不同材质的冶金设备及不同的污渍时,便于调配多种清洗剂对进行清洗,提高清洗效果。

770

770

0

0

本实用新型公开了一种便于去除烟尘的冶金设备投料装置,包括操作台和炉体,所述操作台顶端一侧安装有水箱,所述操作台顶端位于水箱内侧位置处安装有喷淋箱B,所述喷淋箱B内部安装有喷头,所述喷淋箱B顶端安装有喷淋箱A,所述喷淋箱A顶端安装有注水管,所述喷淋箱A背离水箱的一侧安装有出风罩,所述操作台顶端背离水箱的一侧安装有炉体,所述炉体顶端安装有投料桶,所述投料桶顶端安装有锥形料斗,所述炉体顶端靠近水箱的一侧安装有下料开关,所述下料开关顶端安装有膨胀仓,所述膨胀仓顶端安装有旋风筒,所述旋风筒顶端安装有风机。本实用新型在冶金投料过程中,有效收集空气中的颗粒,去除烟尘,改善作业环境并降低能源损耗。

994

994

0

0

设计了一种钢铁冶金设备电液智能控制单元分布式控制系统,主要用于冶金行业连续生产线上电液促动器的驱动和控制。本控制系统由工控机、现场控制器、电液促动器作为主要硬件支持。电液促动器内部含有位移传感器、压力温度传感器、步进电机、两通阀和专用控制器等硬件。专用控制器与现场控制器之间的数据传输采用ZigBee无线通信,现场控制器与工控机之间的数据传输采用GPRS通信。专用控制器具备电液促动器运行控制、位置误差报警、电机故障报警、电气仓温度异常报警等功能。电液促动器的运行控制根据不同的工况分为闭环运动控制、保位控制和小负载随动控制三种控制策略,提高了控制精度及整体系统的应变能力。

910

910

0

0

一种冶金污水预处理超滤膜化学清洗方法,属于冶金污水处理技术领域。用浓度为0.25重量%-0.3重量%氢氧化钠清洗超滤膜8-12小时,再用浓度为2.5重量%-3.5重量%柠檬酸清洗超滤膜4-7小时;清洗后,超滤设施最高进水压力由0.012-0.014MPa降至0.006-0.0075MPa,跨膜压差从0.0085-0.0085MPa降至0.002-0.003MPa。优点在于,清洗后运行周期由15天延长至40天,减少了化学清洗的频率,节约了化学药剂。超滤膜系统实现长时间连续稳定运行,有利于保证除盐设施的连续稳定运行。

北方有色为您提供最新的河北秦皇岛有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日