全部

1158

1158

0

0

本发明涉及冶金技术领域,尤其涉及一种转炉炼钢脱磷剂,其特征在于,其熔点为1100℃~1150℃,由以下组分按重量百分比组成:Fe2O342%~44%;CaO?46%~48%;Al2O34.0%~5.0%;SiO23.5%~4.5%;CaF20~1.5%;K2O+Na2O?0.5%~1.0%。其制备方法是将上述原料破碎成粒度为0~10mm颗粒,混合1200~1550℃高温下熔炼,冷却破碎成5~40mm粒块即可。其使用方法是在转炉炼钢过程中加入8~10公斤/吨钢,其脱磷率可达90%以上。本发明的有益效果是:脱磷效果稳定消耗低,钢中磷元素在0.01%以下,为无氟或微氟含量对环境污染小且保存期长。

1048

1048

0

0

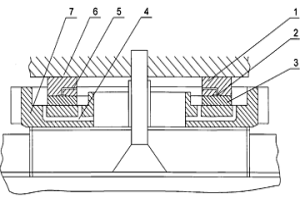

本发明涉及金属冶金,具体说是一种不锈钢与陶瓷的封接方法。包括如下步骤:a.碱洗法去除不锈钢件油脂、污垢;b.将步骤a所得不锈钢件进行电解处理;c.将步骤b所得不锈钢件镀镍后进氢气炉或真空炉内,烧至800℃,保温20分钟,然后待温度降至50℃时出炉;d.金属化陶瓷件;e.将步骤c所得不锈钢件和步骤d所得陶瓷件叠放,保持不锈钢件和陶瓷件动配合状态,间隙在0.05~0.10mm之间,然后在焊料流入上方放入Ag-Cu焊料;炉温生温控制在每15分钟150℃,升至780℃时,焊料全面流散后,保温5分钟,降温,降温速度和升温速度相同。按上述方案制备的零件,在真空条件下不放气、无磁、具有良好的腐蚀性、耐热性、低温强度和机械特性,而且材料价格适中。

797

797

0

0

本发明涉及一种适用于焊接的可焊性良好的铁镍合金镀层及其应用,该镀层能广泛地应用于电子工业、宇航及通用工程。采用电镀或化学镀的方法在所需焊接的器件或试样表面镀上一层含有元素铁及镍的合金镀层,合金镀层成份为FE:5-80%,余量为镍或镍磷及不可避免的杂质。与普通的镀层相比,该合金镀层具有良好的可焊性能、抗氧化性能及优良的界面反应性能,在较高的温度下与焊料之间可以生成形貌平整的界面反应产物,并具有较慢的界面反应速度,有利于得到性能良好,使用寿命长的器件。本发明应用在不同膨胀系数的基体上,具有较为广泛的应用范围,可以用于UBM(凸点下冶金层)制作中,也可用于其它钎焊表面的修饰,特别适合于使用无铅焊料的微电子封装技术。

933

933

0

0

本发明属于钢铁冶金技术,特别涉及一种生产直接还原铁用的碳基还原剂,由以下成分组成,按重量计:无烟煤600~650份、生石灰150~200份、石灰石100份、白云石100份,无烟煤的固定碳≥70%、含硫量小于0.10%;生石灰的氧化钙≥90%、含硫量小于0.10%;石灰石的碳酸钙≥50%、含硫量小于0.10%;白云石的碳酸镁≥60%、含硫量小于0.10%,使用本发明的碳基还原剂,可以缩短还原时间25~35%,提高生产效率约30%以上,使用本发明的碳基还原剂加入量按照铁矿粉或者铁矿石重量的40~50%控制即可,可以节约还原剂用量50%以上,降低生产成本。

1093

1093

0

0

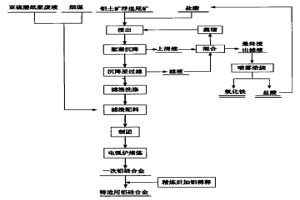

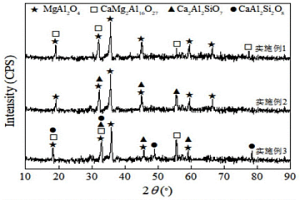

一种利用铝土矿浮选尾矿电热法生产一次铝硅合金的方法,属于冶金技术领域,按以下步骤进行:(1)将铝土矿浮选尾矿采用浸出液进行浸出,获得悬浊液;(2)在悬浊液中加入絮凝剂并搅拌均匀,静置后将上清液与沉降层分离,过滤获得滤渣用水洗涤;(3)将洗涤后的滤渣烘干、破碎,然后与烟煤混合,以纸浆废液为粘结剂制成球团;(4)将球团烘干,放入电弧炉中进行熔炼,获得一次铝硅合金。本发明的方法以铝土矿浮选尾矿为原料,在不添加纯氧的情况下制备出高铝含量的一次铝硅合金,在生产过程中不产生二次污染,实现了铝土矿浮选尾矿的综合利用。

1094

1094

0

0

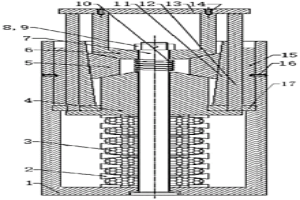

本发明所述的静压导轨式回转支承装置,涉及一种适用于具有回转装置的矿山、冶金设备。是由上导轨、下导轨、回转装置的回转部分及回转装置的固定部分所组成;其特征在于回转装置的固定部分为环形的槽体,其上加工有回油孔;在回转装置的固定部分的槽体内放有环形的下导轨,在下导轨上放置环形的上导轨,上导轨的下部加工有静压油槽,静压油槽上联通有供油孔;回转装置的回转部分放置在上导轨上。本发明具有结构新颖、加工简便、安装维修方便、节省人力物力、降低成本等优点,故属于一种集经济性与实用性为一体的新型静压导轨式回转支承装置。

827

827

0

0

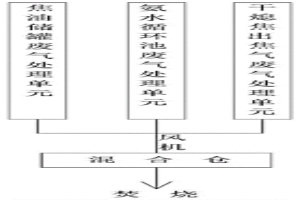

一种适用于焦化厂化产区域VOCs的处理系统及工艺,包括焦油储罐废气处理单元、氨水循环池废气处理单元、干熄焦出焦气废气处理单元、混合仓、焚烧装置;所述焦油储罐废气处理单元、氨水循环池废气处理单元、干熄焦出焦气废气处理单元的处理净化气体通过管道送入混合仓混合后进入焚烧装置。本发明针对焦化、冶金、煤炭工业化产区域废气处置方式进行优化整合,将吸收法与吸附法综合运用,在保证净化效果的同时,兼备投资小、占地小,运行简单等优点。

857

857

0

0

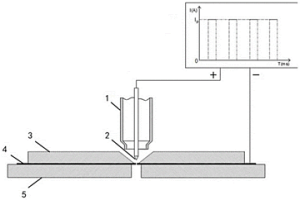

本发明涉及高温合金焊接领域,特别涉及一种高温合金超薄板的低热输入冷焊工艺方法,利用新型精密脉冲冷焊电源,精确控制每个焊点的焊接电流和焊接脉冲宽度,保证单个焊点在低热输入下焊透,同时通过脉冲间隔与走行装置走行速度的配合使多个焊点相互搭接连成一条焊缝,可以避免传统连续焊接时的热量累积效应。既能降低热输入,又能保证基体达到冶金结合从而实现高温合金对接焊,且具有焊后母材变形小,焊缝不发黑,对母材伤害小等特点。本发明能够解决现有高温合金超薄板对接焊技术中存在的焊接过程控制难、焊接质量不稳定,高热输入时高温合金易产生热裂纹、变形大、烧穿等问题,且装备设置简单操作灵活、价格成本低。

1099

1099

0

0

本发明属于冶金行业工业炉窑及环保技术领域,具体涉及一种超低排放的低热值煤气加热炉,在炉体的加热区内设有若干低热值煤气燃烧器单元,低热值煤气燃烧器单元包括煤气喷嘴和空气蓄热喷嘴,煤气送气单元包括煤气‑烟气换热预热器和煤气输送管路,煤气‑烟气换热预热器通过煤气输送管路与每个煤气喷嘴分别连接,空气送气单元包括空气输送管路,空气输送管路与每个空气蓄热喷嘴分别连接,烟气排放单元包括空烟排放管路、炉尾烟气排放管路和烟气环保处理组件,空烟排放管路与每个空气蓄热喷嘴连接,空烟排放管路与炉尾烟气排放管路汇合后与煤气‑烟气换热预热器连接。本发明采用了低热值煤气预热、空气蓄热技术,降低加热炉烟气排放中的有害气体。

869

869

0

0

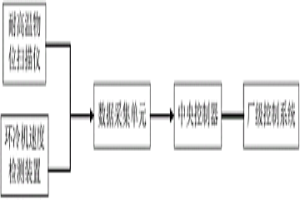

一种环冷机辅助控制装置及方法,属于冶金工业测控技术领域;包括:高温物位扫描仪、环冷机速度检测装置、数据采集单元和中央控制器;中央控制器计算控制区间;在生产过程中,中央控制器计算经过烧结机料厚检测装置下方的料块体积与t1时间后相同时间内经过耐高温物位扫描仪下方的料块体积比,根据体积比与控制区间关系向厂级控制系统发送联调比例偏差信号,并将经过耐高温物位扫描仪下方的料块体积发送给厂级控制系统;本发明根据实际物料作为冷风机送风量调节的前馈条件,及时补偿因冷却物料量变化对冷却风量的需求,提高控制质量;通过对比物料在烧结机台车上与环冷机台车上体积的变化为烧结机‑环冷机速度联调比例提供修正依据。

929

929

0

0

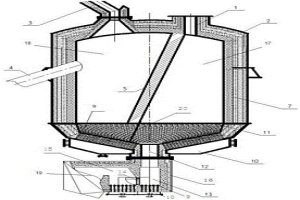

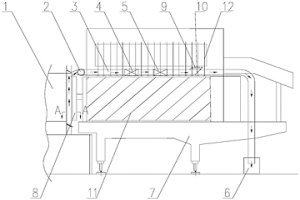

本发明属于高温氧化铝粉生产装置技术领域,具体涉及一种制备高温氧化铝粉的相变炉及使用方法。为解决现有装置中的物料在转化时存在的停留时间不足的问题,本发明公开了一种制备高温氧化铝粉的相变炉,包括进料口、外壳体、出气管道、溢流口、墙体、炉衬、墙体走料口、风帽、风室、透气分布板,流态化粉料从进料室通过墙体走料口逐渐流至出料室,在出料室中逐渐积累,待出料室的料面高度达到溢流口处时,从溢流口流出,获得高温氧化铝粉产品。加入出料口和流动密封阀后,本发明的相变炉还可以实现冶金级氧化铝粉的制备,实现一炉多用。本发明成功实现在相变炉内生成高温氧化铝粉产品,且相变炉与传统回转窑相比节能60%以上,且节省占地,生产及运行更平稳。

1071

1071

0

0

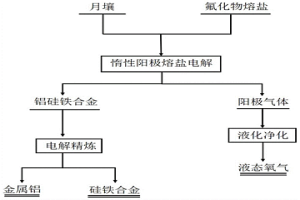

本发明属于冶金技术领域,涉及一种熔盐电解法原位利用月壤的方法,其包括如下步骤:S1、将氟化物熔盐放入密闭电解槽,在惰性气氛下升温至电解温度;S2、待氟化物熔盐呈熔融态,将月壤加入并完全溶解于氟化物熔盐;S3、控制恒定的电压,对上述氟化物熔盐进行电解,电解后在阴极制得铝硅铁合金,并在阳极收集氧气;S4、以金属铝为阴极,以步骤S2获得铝硅铁合金为阳极,在氯化物熔盐中进行电解精炼,电解后,在阴极制得金属铝,在阳极获得硅铁合金。本发明方法工艺流程简单,可连续化生产,氧气的产率较高;电解温度低,能耗低,电极材料的寿命长。

1094

1094

0

0

一种控制低合金含铜钢裂纹的方法,属于冶金技术领域。其包括连铸、加热、轧制工序;所述轧制工序,开轧温度为1160~1200℃,单道次变形量≤30%;所述低合金含铜钢成分中Cu、Ni、Si元素重量含量的比值为Cu:Ni:Si=2.9~3.1:1:2.8~3.3。本发明通过调整低合金含铜钢中Cu、Ni、Si的比例,控制合理的加热制度及轧制温度,加热炉保证还原性气氛,控制单道次变形量,在生产成本的情况下,实现对“铜致表面裂纹”的控制,保证低合金含铜钢良好的表面质量。

935

935

0

0

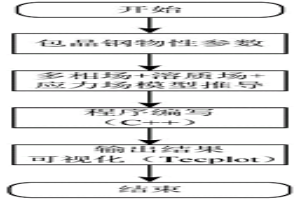

本发明涉及冶金连铸技术领域,提供一种包晶钢凝固相变应力预测方法。主要步骤包括:步骤1.获得所研究包晶钢样的材料物性参数;步骤2.基于金兹堡朗道理论建立耦合多相场,溶质场以及应力场的三场耦合的多相场模型;步骤3.根据步骤1获得的包晶钢样的材料物性参数,完成多相场模型控制方程的求解,得到包晶钢凝固相变过程的应力数据;步骤4.通过数据处理软件对步骤3获得的数据转换为应力分布云图,预测包晶钢凝固相变过程组织应力分布情况。本发明最终可以得到包晶钢凝固过程中包晶相变行为下微观组织的应力分布,并清楚地再现包晶钢二维切片上的微观组织应力分布云图,可为实际连铸生产提供一定的理论指导。

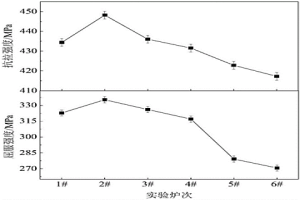

本发明公开了一种利用交叉温轧连续退火生产高强塑积铁素体‑马氏体双相钢的工艺方法,属于冶金材料领域。包括以下步骤:(1)将铸锭冶炼浇铸后,锻造成方坯进行热轧处理,制得钢坯;(2)将步骤(1)得到的钢坯进行交叉温轧和连续退火处理,交叉温轧过程为:温轧温度为350~450℃,钢坯轧制过程中每道次旋转90°,累计压下率为50~80%,轧后空冷至室温连续退火过程为:加热到780~850℃保温5‑20min,随后快冷至300~350℃,再慢冷至180~220℃,最后空冷至室温得到铁素体‑马氏体双相钢。本发明的工艺制得的双相钢成本低,强塑积达到23GPa·%以上,拉伸曲线表现为各向同性特征且扩孔性能较好。

932

932

0

0

本发明公开了一种转炉渣与镍渣和/或铜渣的熔融耦合改质提铁方法,将渣温≥1450℃的熔融转炉渣排入到渣罐中,并在熔融转炉渣处于搅拌状态下,向渣罐中加入镍渣和/或铜渣和铝灰,获得熔混渣;对熔混渣进行持续搅拌,使镍渣和/或铜渣和铝灰与渣罐中的熔融转炉渣在充分混合的状态下,完成熔融耦合改质和还原反应,获得含有大量金属铁滴的最终熔渣;停止搅拌,使渣罐中的最终熔渣自然冷却至室温后,取出沉降于渣罐底部的金属铁坨,同时通过磁选回收尾渣中的金属铁。本发明提供的方法实现了在无需额外补充热量的条件下,转炉渣和镍渣和/或铜渣中复杂铁矿物同时解离为简单铁氧化物,进而促进多源冶金渣中铁资源的共同提取与回收。

本发明属于冶金生产工艺技术领域,具体为一种提升2.3GPa级纳米析出强化型18Ni(350)马氏体时效钢室温冲击韧性的热处理方法,满足用户对不同规格锻造材料力学性能的技术需求。热处理方法包括按顺序设置的固溶热处理、循环相变热处理和时效热处理,其中:循环相变热处理包括快速升温、短时保温和水淬处理工序三个步骤,并重复循环两次以上,使得合金元素完全固溶于铁基体中,并增加基体中的残余奥氏体含量。采用本发明热处理方法能够在保证2.3GPa强度等级的前提下,显著提升材料的室温冲击韧性,从而获得良好的综合力学性能。

1111

1111

0

0

本发明涉及合金冶炼及铸造领域,具体为一种大尺寸镍基高温合金母合金铸锭的二次缩孔控制方法。根据合金中特征元素的占比,通过经验公式计算浇铸速率、浇铸温度、锭模预热温度等相关浇铸工艺参数,浇铸结束后在真空下保温一定时间后通入定量氩气。所述控制方法制定的浇铸速率、浇铸温度及锭模预热温度等多项工艺参数,能够确保合锭模内的钢液在凝固期间产生二次缩孔的倾向性较低,最后通入氩气可起到一定的压力铸造效果,有助于进一步减轻二次缩孔,进而提高大尺寸高温合金铸锭的冶金质量。本发明适用于大多数铸造高温合金的母合金真空冶炼,操作简单,具有较低的实施难度,效果显著。

691

691

0

0

一种含动板和衬板的组合式缓冲器,包括安装在壳体内的吸能体、楔形机构、联接件、动板机构和承载板组件;吸能体包括高分子弹性元件和金属隔片,楔形机构包括空心压块、楔块和空心座;联接件包括心轴、螺母和螺纹联接防松件;壳体、吸能体和楔形机构通过联接件相连;楔块包括动楔块和静楔块;动板机构包括动板、衬板、衬板固定件和分隔板框;承载板组件包括承载板和承载板固定件。有益效果是:消耗的冲击能量大,能量吸收率高;缓冲器具有更好的动力学性能;应用范围广,可应用于机车、矿山机械、冶金机械、石油机械等行业减振和缓冲设备中。

752

752

0

0

本发明涉及一种非晶合金/金属微叠层复合材料及其制备方法,该材料的制备方法由非晶合金带材与金属箔片交替叠加,经过热压扩散复合而形成非晶合金‑多相金属间化合物‑软质金属的多层梯度复合结构。通过控制热压过程的温度、压力和时间,促使二者进行扩散结合,两者之间的界面形成化学反应及原子间相互扩散,形成以金属间化合物为主的界面冶金结合,进而制备出非晶合金/金属微叠层复合材料。本发明提供的以非晶合金与韧性金属复合叠加的新材料及制备方法,使得高强韧的非晶态合金有效地融入金属/金属间化合物微叠层复合材料的设计中,表现出优异的吸能和抗冲击等性能,使得非晶态合金能够在大尺寸防护类结构材料中得以广泛应用。

985

985

0

0

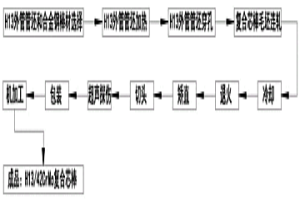

本发明涉及冶金轧钢技术领域,具体是提供了一种连轧机组用复合芯棒的生产方法。复合芯棒的表层使用H13材质,芯部使用价格比较便宜的合金钢如35CrMo或42CrMo材质,通过热轧制成一体复合芯棒,可替代现有全部为H13材质的芯棒,解决现有芯棒成本过高导致钢管产品生产成本居高不下,影响产品的竞争力的问题。

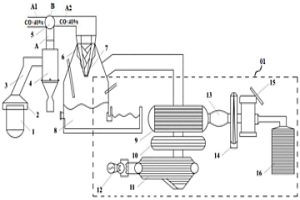

本发明涉及冶金炼铁技术领域,尤其涉及一种利用钢产废气优化HIsmelt熔融还原的系统及方法。系统中包括有主烟道、预反应器和熔融还原炉;主烟道上设有带有烟气成分检测器的分流阀,烟气成分检测器检测通过分流阀的烟气中CO的浓度值来决定导通方向,预反应器伸入熔融还原炉内,预反应器底部设有混合进料喷嘴,预反应器将第一次预热及预还原后的烟气与矿、煤粉混合通过混合进料喷嘴送入熔融还原炉中进行第二次还原反应。该方法充分利用了钢铁企业的废气资源,极大的提高了副产价值且减少了天然气的消耗,降低成本,提高燃烧效率和热能利用率,减少二次燃烧的时间,使反应炉更快进入生产状态,减少粉尘和和煤气洗涤负担,提高余热回收率。

1028

1028

0

0

本发明的一种LF炉添加铁水精炼工艺,属于钢铁冶金领域。本发明通过向LF炉中添加铁水进行炉外精炼,利用铁水中的C与钢液中的O发生氧化还原放热反应加热钢液,从而降低石墨电极的消耗和加热时间,并去除钢液中的O,其,反应式为:[C]+[O]=CO(g)。同时,产生的气体能促进夹杂物的上浮。因此,铁水能部分代替脱氧剂和氩气,减少了脱氧剂、氩气的使用,减少了石墨电极的消耗及加热时间,节约了电能,缩短了冶炼周期,在保证产品质量的同时,降低了钢材产品的生产成本;铁水中的Si、Mn还可以作为合金元素,从而降低合金用量,且近年来铁矿石价格下降导致铁水价格降低,多利用铁水炼钢更能降低成本,提高效益。

801

801

0

0

本发明公开了一种稀土处理含铜锡430铁素体不锈钢,属于冶金技术领域,成分按质量百分比含C 0.001~0.015,Si 0.2~0.4,Mn 0.2~0.4,S≤0.01,Cr 16~18,Al 0.04~0.06,N≤0.005,Sn 0.2~0.4,Cu 0.2~0.5,REM 0.001~0.1,其余为Fe和不可避免杂质。制备方法为:(1)按设定成分冶炼并浇铸铸坯;(2)加热至1150±10℃,保温2~3h,然后热轧成热轧钢板;(3)经一定热处理工艺(950±10℃保温5min,空冷),获得稀土处理含锡铜铁素体不锈钢。本发明的方法在降低不锈钢的生产成本的基础上,改善不锈钢冷加工过程中的皱折问题,提高了不锈钢塑性及耐晶间腐蚀性能,铸锭等轴晶比≥50%,抗拉强度470~530MPa,断后延伸率32~37%,断口收缩率47~52%,电化学动电位晶间腐蚀再活化率14~23%。

一种抗拉强度780MPa级极薄规格热轧双相钢及制造方法,属于冶金技术领域;该双相钢化学成分配比为,C:0.04~0.058%,Si:0.05~0.1%,Mn:1.3~1.5%,Nb:0.025~0.035%,Ti:0.028~0.039%,Cr:0.5~0.6%,S:≤0.003%,P:≤0.012%,Als:0.02~0.05%,余量为Fe和杂质;制造方法:现将连铸坯进行加热,然后采用半无头工艺进行轧制,最后进行两阶段控制冷却、卷取;本发明成分设计利用Ti和微量的Si元素,降低合金成本,改善表面质量,工艺上采用了半无头轧制工艺,有利于保证热轧双相钢的力学性能的稳定性,为极薄规格热轧双相钢实现“以热代冷”奠定了基础。

1003

1003

0

0

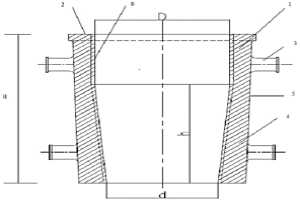

本发明涉及一种大锥度多棱可调钢锭模及其浇注方法,尤其是锭型为28‑37t的锭模,属于冶金行业钢锭生产设备技术领域。技术方案是:包含模身(1)、模底(7)和绝热板(8),模身(1)的锥度为10‑14%,模身(1)的高径比为1.45‑1.7,冒口比例14%‑14.18%,模身(1)的壁厚为350‑275mm,模身(1)的内壁为多棱形,多棱形的棱面为向模身(1)中心凸出的弧面;模底(7)设有模底凹槽(12)和与模底凹槽(12)相连通的模底水口(13);模身(1)固定在模底(7)上;绝热板(8)固定在模身(1)的上部。本发明的有益效果是:能够避免锭身在凝固收缩过程中出现拉裂,而且能够改善钢锭内部质量,方便脱模。

821

821

0

0

本发明涉及一种新型高温阻渗抗氧化梯度涂层材料及其制备方法,属于高温涂层表面防护领域。本发明选择在高温环境下化学稳定的SiO2作为涂层的主体材料,隔绝渗透元素或氧化气氛与金属基体材料的接触,从而达到阻渗和防氧化的目的。涂层材料中添加一定量的H3BO3、BaO作为助溶剂,调节涂层的熔融温度;添加MgO、CaO作为辅助剂,调节涂层的物理、化学性能,使其能与金属基体紧密结合而不脱落,通过涂覆和烧结,从而得到具有与金属基体冶金结合的高温梯度阻渗防护涂层。本发明涉及的涂层和制备方法可用于高温环境工作的金属构件的高温阻渗和高温氧化防护,延长构件的运行周期和使用寿命。

932

932

0

0

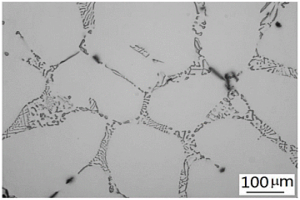

一种用于厨具的高Fe含量Al‑Fe‑Mn合金及其制法,属于金属材料及冶金领域。一种用于厨具的高Fe含量Al‑Fe‑Mn合金,其含有的成分及各个成分的质量百分比为:Fe为1.0‑1.5%,Mn为0.3‑0.7%,Si≤0.5%,Cu≤0.25%,Zn≤0.25%,Ti≤0.25%,Sr为0.1‑0.35wt%,余量为Al和不可避免的杂质,其中,杂质总含量≤1.0%,同时,满足Fe+Mn的质量百分比≤2.0%。该制备方法为:配料、熔炼、浇铸,根据铸锭的不同进行后续处理。该方法通过变质处理,改变合金中的粗大金属间化合物相Al6(FeMn)以及All5(MnFe)3Si2相的尺寸和形貌,减轻它们对合金力学性能的损害,提高了合金中Fe的含量,充分发挥Fe元素的优势。

815

815

0

0

本发明涉及冶金焦化技术领域,尤其涉及侧装煤捣固焦炉机械上使用的除尘系统。本发明包括:炉口烟收集罩、收集罩移动支撑装置、集尘管道、焦油捕集器、火花捕集器、风量调节装置;集尘管道装于SCP一体机上,一端位于SCP一体机侧部出煤口上部,另一端在SCP一体机另一侧的下部;收集罩移动支撑装置固定于SCP一体机上;炉口烟收集罩装于集尘管道口部,位于炉体炭化室与SCP一体机之间的上方,并与收集罩移动支撑装置相连接;集尘管道上依次装有焦油捕集器、火花捕集器和风量调节装置。本发明主要是将烟尘收集系统装于SCP一体机上,从而解决新建捣固焦炉和旧捣固焦炉机侧炉口装煤烟尘外溢问题,提高装煤过程中烟尘收集率,保护环境,降低用户的投资成本。

973

973

0

0

本发明公开了一种基于元胞自动机的结晶器铜板温度异常区域检测方法,属于钢铁冶金领域,主要解决恶劣工况下结晶器传热异常捕捉困难和异常区域特征搜索效率低问题。本发明技术方案为:(1)结晶器铜板温度可视化;(2)元胞自动机模型初始化;(3)连通区域元胞标记与合并;(4)异常元胞区域边界检测。本发明将元胞自动机方法与结晶器温度异常区域检测相结合,利用当前元胞与临域元胞温度状态判断区域连通性,通过同一标号区域连通段的起始元胞和终止元胞获取区域边界,快速区分并提取结晶器黏结、裂纹等异常发生时的热点、冷点区域及其边界,为漏钢预报、铸坯纵裂、角裂纹等缺陷的预测提供准确可靠的图像检测方法。

中冶有色为您提供最新的辽宁有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!