全部

1105

1105

0

0

本发明公开了一种薄规格低碳钢横折缺陷的控制方法,涉及冶金领域,艺步骤包括顺序连接的:上料、开卷、剪切、焊机焊接、平整机平整、入口活套、破鳞机、酸洗、漂洗、拉矫、出口活套、剪切、卷取。与现有技术相比较,可以降低横折缺陷的改判率,提高成材率。

1079

1079

0

0

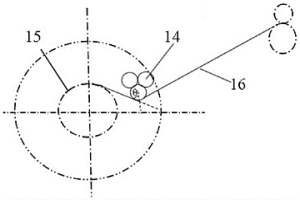

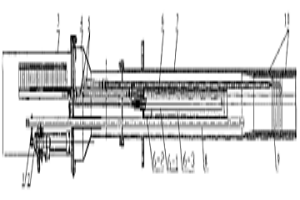

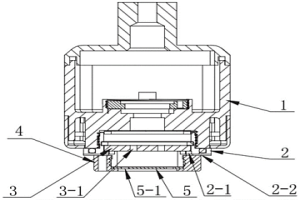

本发明涉及冶金设备技术领域,特别涉及一种均匀加保护渣的方法及实现装置,鸭嘴式外壳一端通过安装螺栓连接在结晶器上,鸭嘴式外壳的另一端开口处铰接有可开合的前摆动板,前摆动板通过前摆连杆传动连接设置在鸭嘴式外壳上的前摆驱动机构及冷却套;鸭嘴式外壳的内部可左右摇摆的设置有内摆动板,内摆动板可转动的套在内摆支柱上,内摆动版通过内摆连杆传动连接设置在鸭嘴式外壳一侧的内摆驱动机构及冷却套;鸭嘴式外壳的底部安装有渣面摄像机及冷却套。本发明的有益效果是:可以结合氮风自动加渣系统,保证整个结晶器内保护渣添加均匀可靠并不受结晶器内各处融化速度不同的影响。

702

702

0

0

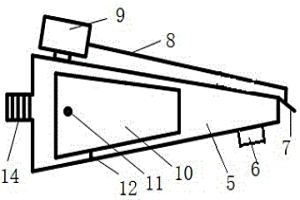

一种在水泥回转窑预分解炉利用钢铁生产中富余煤气的方法,属于水泥熟料煅烧生产技术领域。包括煤气的稳压、输送工艺,和煤气在分解炉内的燃烧加热工艺,将煤气充分燃烧用于水泥生料的预分解过程。可分别采用冶金生产过程中富余的焦炉煤气、高炉煤气、转炉煤气、混合煤气作为燃料替代煤粉进行生料中碳酸盐的分解。这既可以减少燃煤所造成的环境污染问题,而且可提高钢铁企业富余煤气利用率,减少煤气的外排,具有较好的经济效益和社会效益。

870

870

0

0

本发明涉及一种防止开浇下流的板坯中间包及其制备方法,属于钢铁冶金板坯连铸中间包技术领域。本发明提供一种上水口的接钢口设计不高于水口座砖,而采取一种解决中间包包盖上的耐材、熔渣脱落问题和防止中间包脱落到包底的耐材、熔渣进入中间包上接钢口的方法。其特征在于,在中间包包盖安装塞棒及烘烤器的开孔部位分别设计制作两个结构相同、大小不同的预制件1和3,取代原开孔部位的围板及浇注料,在中间包上水口接钢口周围用涂抹料修砌一个圆台形围堰7。本发明解决了中间包包盖内衬的耐材及粘附的熔渣脱落和堵塞上水口问题而导致的板坯中间包开浇下流、失控事故,提高了上水口和中间包的使用寿命,适用于塞棒控制的各类连铸中间包。

904

904

0

0

本发明涉及一种发动机高压共轨锻件,包括轴向通道的轨体,以及与所述轨体一起锻造成型的多个径向管道;所述锻件的材质为碳含量为0.36~0.43wt%的低合金钢,其抗拉强度Rm为980~1100MPa,屈服强度Re≥650MPa,断后伸长率A≥14%,断面收缩率Z≥55%。本发明的发动机高压共轨锻件通过锻造和冷却工艺,既保证了合理的金相组织状态,得到的产品具有良好的机械综合性能,尤其是兼具优异的抗拉强度又具有良好的加工塑性;而且其制备过程中将热锻加工过程与热处理的冶金过程有机的结合起来,避免了热处理工艺的二次加热,且过程稳定性高,不仅显著降低了能耗,也大幅缩短了生产制造周期,大幅度降低生产成本。

718

718

0

0

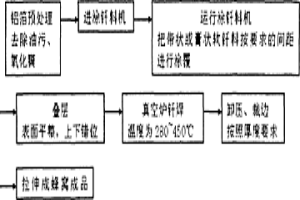

本发明提供了一种石墨烯键合银丝及其制备方法,种石墨烯键合银丝,由以下组分组成:石墨烯0.5%‑5 %,Ag 95%‑99.5 %,制备方法,包括以下步骤:S1、通过化学合成法制得银/氧化石墨烯复合粉;S2、将银/氧化石墨烯复合粉进行还原处理;S3、采用粉末冶金技术,将所述银/石墨烯复合粉进行成型、烧结处理,制得银/石墨烯复合材料;S4、真空熔炼;S5、竖式熔炼;S6、拉丝;S7、退火;S8、绕线,在银合金中添加石墨烯,显著增加了银合金的导电性,可以取代金线用于大功率的LED,环保、低成本、可控性好的生产工艺手段实现高性能石墨烯银合金丝的制备,不仅具有重要的科研价值,而且具有广泛的应用前景。

1098

1098

0

0

本发明涉及工业有害废弃物回收利用技术领域,且公开了一种不锈钢冷轧污泥回收处理的方法,包括以下步骤:1)区分处理;2)混合处理;3)一级沉淀;4)得到重金属污泥;5)二级沉淀;6)得到钙盐污泥。该不锈钢冷轧污泥回收处理的方法,通过两段处理分段回收,便于分别得到重金属污泥泥饼和钙盐污泥泥饼,重金属污泥泥饼以Fe、Cr、Ni等重金属的氢氧化物为主,经干化后可作为炼钢造渣剂、烧结矿或球团矿等原料返回冶金工序利用,钙盐污泥泥饼可用作水泥矿化剂、建材原料或冶金辅料,因其重金属含量低,也可作为一般工业废物填埋或堆置,实践表明,不锈钢冷轧酸洗废水分段处理后,不仅实现了混合污泥源头减量,两段污泥更易于综合利用。

1140

1140

0

0

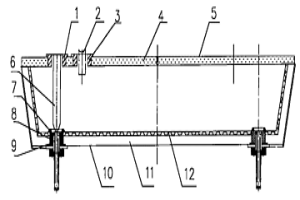

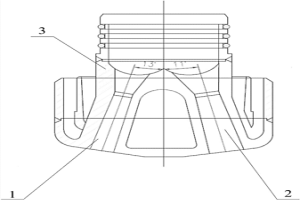

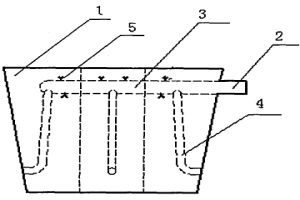

一种异型坯连铸机中间包控流装置,属于钢铁冶金中异型坯连铸中间包工艺技术领域。包括稳流器1、导流板2、挡渣坝3,稳流器1由外壳7、底板9和内腔壁8组装而成;导流板2采用弧形整体结构、两侧开设梯形槽6、上沿高出稳流器120~150MM;挡渣坝3定位于中间铸流的两水口4与导流板2的梯形槽6之间的中间位置,呈“八”字形安装。本实用新型优化了异型坯中间包内钢水流场,促进了夹杂物的上浮排除,实现了钢水温度的均匀分布,减少了因中间流温度高造成的漏钢停浇和铸坯质量缺陷;使中间包使用寿命达到36小时以上,减少了中间包注余和铸坯切头、切尾增多,进一步提高了异型坯合格率,达到99.7%以上。

997

997

0

0

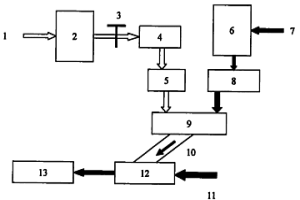

本发明公开了一种新型火焰发生器,它包括:由后端机罩、中部风箱和前部配风筒构成的外壳及外壳内的点火枪、进油管和汽化器;所述气化器是由中心预热棒和外套管之间填充金属粉末烧结而成,气化器内粉末冶金形成的毛细孔构成柴油流经通路;气化器固定在配风筒内,气化器远端的配风筒内有较长预燃室,点火枪口部在点火时位于预燃室内;配风筒侧面设有助燃风进口,气化器与配风筒之间为助燃风通道;所述进油管包括配风器远端靠近口部内增设的预热环及进油管,燃油先经过预热环再进入气化器,由气化器远端喷出。本发明可以覆盖油枪、等离子点火器和高频感应点火器的所能做到的功率范围,并且节能效果明显、安全系数大、现场管路改造工作量最小。

883

883

0

0

一种高性能粒状贝氏体心轨钢及生产工艺,属于冶金制造技术领域。其原料配方配比为:C:0.19%~0.28%;Si:1.20%~1.70%;Mn:1.60%~2.20%;Ni:0.40%-0.80%;Mo:0.45%~0.80%;P≤0.018%;S≤0.01%;Cu≤0.20%;Cr:1.20%~1.80%,V:0.04%~0.18%;工业纯铁92.362%~95.02%。其重点制造工艺包括:(1)中频冶炼,制取电极锭(2)电渣重熔,制取电渣锭(3)对锻件进行扩氢处理(4)、对锻件进行正火、回火处理。本发明化学成份配比合理,制造成本低,合金化效果好;锻造比变大,金属组织的致密度良好;产品各相性能指标均达到或超过了国内外同类产品水品。

787

787

0

0

本发明公开了一种镁合金表面Mg17Al12涂层及其熔覆工艺,它是以Mg、Al为原料,按照质量比为Mg∶Al=34∶27进行配比,在等离子束的作用下,发生原位反应,形成与微熔的镁合金基体表面呈冶金结合的涂层,物相组成为单相的Mg17Al12,组织形态为细密的树晶状,致密、均匀,无孔洞和裂纹。本发明采用等离子束对镁合金表面进行处理,工艺方法简单,操作容易,不需要真空室等复杂设备,只需在常压下氩气保护即可,盐雾腐蚀试验表明,涂层耐蚀性提高2.3~3.2倍。

1028

1028

0

0

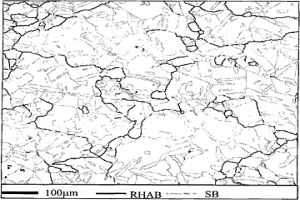

本发明公开了一种Cr-Ni型不锈钢的耐腐蚀性优化处理工艺以及基于此优化工艺的Cr~Ni型耐腐蚀板料,属于冶金技术领域。优化处理工艺包括冷轧和退火,其特征在于首先对板料进行3~5%的冷轧,而后对形变后的板料进行多步退火处理。经过优化处理后的Cr-Ni型不锈钢板材其显微组织结构中的一般大角度晶界在{111}晶面上具有择优分布特性,并且特殊晶界比例不低于75%,具有良好的抗腐蚀性能。本发明在实现了合金晶界特征分布优化的基础上缩短了退火周期,且诱发出的某些一般大角度晶界具有低能的特性,因而显著提高了合金的晶间腐蚀抗力。

1009

1009

0

0

本发明涉及一种用非调质带钢制造淬火硬化钢输送带的方法。此前这种输送带是用已调质带钢制造的,价格昂贵,组焊的宽带容易变形。本发明以大量生产的非调质带钢为材料,成型后经在线淬回火处理得到必要的均一的组织与性能,同时在淬火温度区产生3%以下的均匀伸长变形以消除加工应力并校平。这样制造的输送带成本较低,使用寿命提高,能够在食品、化工、冶金、机械、木材等方面得到广泛的应用。

1170

1170

0

0

本发明涉及使用一种含有固体润滑剂的烧结电极用于自润滑涂层的电火花沉积制备方法。采用软金属Cu作为涂层网络骨骼,采用二硫化钼、六方氮化硼等作为固体润滑剂,把固体润滑剂与软金属采用粉末冶金的方法,制备成复合材料作为电极,通过电火花沉积方式,在硬质合金或钢基体表面形成自润滑涂层。利用铜(本身也是良好的固体润滑剂)与固体润滑剂的协同作用提高自润滑性能。铜在电火花沉积过程中会熔融,与基体形成冶金型牢固结合的沉积层,固体润滑剂被包络在软金属中,使自润滑涂层具有很高的结合强度,又具有良好的润滑性能。

697

697

0

0

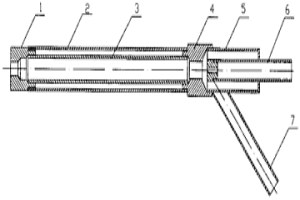

本发明涉及一种冶金沸腾炉焙烧设备,特别是一种硫酸化焙烧沸腾炉的浆式给料喷枪,属于冶金设备技术领域。一种沸腾焙烧炉浆式给料喷枪,喷嘴1与外护管2固定连接,外护管2、喉管4、吸料腔5、压力气管6之间顺序固定连接、在同一轴线上,吸料腔5与矿浆料管7成斜角固定连接,矿浆料管7与上述轴线成一夹角,内料管3两端插在喷嘴1和喉管4的凹槽内、自由配合,压力气管6伸入吸料腔5内部、顶点位置在矿浆料管7与轴线夹角处的轴线上。本发明不需单独给矿浆料管加压,喷枪压力气工作压力从原来的0.65~0.75MPA减少到0.25~0.35MPA,降低了矿浆对喷嘴的磨损,延长了喷枪的使用寿命;该喷枪结构简单,操作方便,不容易堵塞。

810

810

0

0

本发明公开了一种转炉用六孔异夹角氧枪头,包括喷头本体,所述喷头本体上设置有六个喷孔,其中三个所述喷孔的孔径大于另外三个所述喷孔的孔径,孔径较大的三个所述喷孔的轴线与所述喷头本体的轴线夹角为11度,孔径较小的三个所述喷孔的轴线与所述喷头本体的轴线夹角为13度。通过调整氧枪喷头夹角和喷孔直径,增加气体流股和金属接触面积,减少金属喷溅,提高脱磷效率,改善喷头冶金效果。相比现有的转炉功能供氧喷头,本发明提供的转炉用六孔异夹角氧枪头具有以下优点:1、喷头在供氧时,氧气流股与金属液面接触出面积增大,熔池中反应均匀,改善冶金效果;2、炉渣中(FeO)含量控制精准度高,转炉操作稳定性提高;3、氧气利用率高。

895

895

0

0

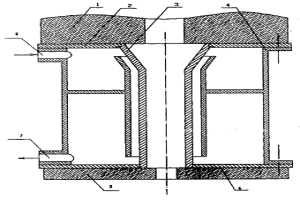

本发明公开了一种调整钢水过热度的方法以及水冷浇注水口装置。属于冶金浇注设备技术领域。其特征是让钢水通过带循环水换热器的水冷浇注水口流入结晶器,浇注过程中能够适度降低钢水过热度。带循环水换热器的浇注水口的基本结构由水口壁、水冷套、上下端盖、开浇滑板五部分组成。水口壁安装在上下端盖之间与水冷套构成容纳冷却水的密闭腔室,水冷套上设有进水口和出水口,使冷却水形成通道。优点,一是能够适度降低进入结晶器的钢水过热度。二是水口不结瘤套眼堵塞,铸流稳定。三是可以重复使用,寿命长。

781

781

0

0

一种管道内壁等离子原位反应复合处理工艺,主要特点在于:所述的工艺步骤如下:(一)制备热反应粉末;(二)备好待处理的工件;(三)开启工作台,打开等离子设备的气、冷却水开关.打开电源并高频起弧,调整等离子束的工艺参数范围,调整工件的旋转速度,调整等离子发生器的进给速度;(四)关闭等离子电源、气瓶及送粉器的开关,关闭冷却水开关;(五)将处理好的工件码放整齐备用。本工艺所形成的涂层与工件的基体呈完全的冶金结合,可获得结合强度高的梯度复合涂层,可以有效的控制涂层的厚度,减少细长管道的变形和提高工作效率。

713

713

0

0

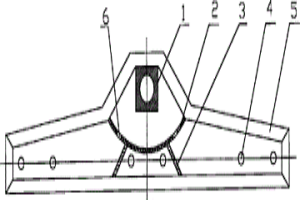

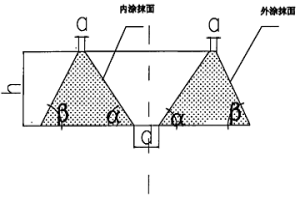

本发明涉及一种用于板坯中间包的圆台形围堰及其制备方法,属于钢铁冶金板坯连铸中间包技术领域。圆台形围堰由镁质涂抹料涂抹而成,纵剖面结构为梯形,横剖面形状为圆形或椭圆形,下台定位于中间包上水口座砖的上表面壁厚的1/3~1/2处,内涂抹面的斜度Α为60°~70°上台涂抹料厚度A为30~50MM,外涂抹面的斜度Β为60°~70°,围堰高度H为200~250MM。待中间包工作衬施工完毕后,把围堰施工胎膜下部的定位管插入中间包上水口眼内,用泥抹子在胎膜外部用涂抹料抹成圆台形围堰。本发明可解决中间包包盖、包衬上脱落的耐材、熔渣堵塞上水口而导致的开浇下流、失控事故,适用于塞棒控制的各类连铸中间包。

1106

1106

0

0

本发明公开了一种不锈钢/碳钢复合板及其制作工艺,属于复合板制备技术领域。本发明通过界面融合实现冶金连接,其强度足以满足后续热轧要求,而且该中复合方式对结合层氧化皮的要求较低,降低了生产难度,同时,本发明的固液复合法生产的铸坯减小了热轧前结合面预加工的工作量,能够显著提高生产效率,降低了生产过程对真空度的要求。本发明通过设计内、外双层模具的方式,简化了工艺流程,并可适应多种规格、多种成分的生产要求;同时本发明制备复合板的夹持模具可以重复利用,方便模具运输过程的同时起到预防不锈钢模具鼓肚变形,提升复层表面质量的作用。本发明的自动化程度高,无需大量人工操作,提高了产品稳定性及生产效率。

890

890

0

0

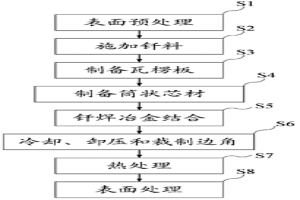

本发明公开了一种金属蜂窝吸能芯材的制备方法,包括:在表面预处理后的板材上施加钎料;将所述板材制备为数量为多个、端面为多边形的条状的瓦楞板;所述多边形的任意相邻两边弯折呈一定的夹角;所述端面形成弯曲的形状;将两个条状的瓦楞板镜像放置,采用钎焊设备冶金结合,形成筒状芯材;将多个筒状的芯材按照多行多列排列,将接触面采用钎焊设备冶金结合,制作成所述金属蜂窝吸能芯材。采用本发明的方法制备的金属蜂窝吸能芯材的各连接部位采用焊接结构结合,使其结构不受环境影响,其力学性能兼顾了结构及连接形态两方面的优势。

919

919

0

0

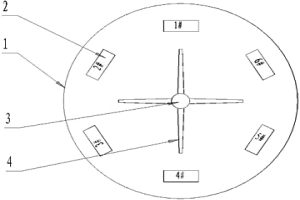

本发明公开了一种种分槽降温设备,属于换热设备,特别是用于冶金氢氧化铝种分槽的降温装置。该种分槽降温设备,包括种分槽、安装在种分槽中心轴上的搅拌装置,其特征是:至少3台浸没式换热器按照圆形阵列分布在搅拌装置周围,浸没式换热器主中心面与种分槽中心轴夹角为45度。本发明将前后管箱为弧形的浸没式换热器按照圆形阵列分布在搅拌装置周围,浸没式换热器主中心面与种分槽中心轴夹角为45度。按照圆形阵列分布在搅拌装置周围,浸没式换热器采用全焊接板式设计,各板组之间间隙较宽,既可以有效地提高了换热效率及密封性,又可以降低换热器对种分槽内溶液流动的阻力,利于氢氧化铝的结晶析出,提高了产出率。

944

944

0

0

一种充填尾砂内铁筒回收方法,是对废弃的放矿铁筒或人行铁筒进行回收,该法首先取定长的铁筒,在其上、下焊接挂钩,再横向切割和纵向切剖,然后利用钢丝绳将分离开的铁筒从井中自下向上提至井口,完成回收。特别适合于冶金矿山回收废弃铁筒之用。

1036

1036

0

0

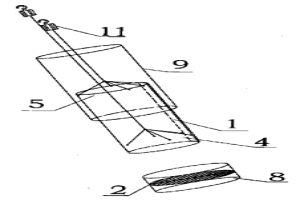

本发明公开了一种铝蜂窝芯材及蜂窝板的制备方法,它是使用软钎料钎焊方式进行制备铝蜂窝芯材与蜂窝板;本发明制成的产品接头能形成冶金结构,可焊接、重量轻、强度高、刚性大、稳定性好、隔热隔声、无污染,克服了现有的胶粘式蜂窝板蜂窝芯不规则、受胶粘剂的性能影响较大的缺点;其力学性能远高于胶粘材料力学性能,而且使制备工艺及操作手段更简单,且各项性能均得到了显著提升,适合工业化生产。

954

954

0

0

本发明公开了一种钢铁中合金元素成分分析用多元素标准溶液及制备方法,属于冶金分析技术领域。该溶液中所含元素及含量为,铝0.01mg/mL、铬0.05mg/mL、铜0.05mg/mL、锰0.20mg/mL、镍0.05mg/mL、钼0.05mg/mL、钒0.05mg/mL、钛0.05mg/mL和磷0.005mg/mL;溶液介质为质量百分浓度为5%的HCl。本发明紧密结合钢铁材料合金成分的特点,解决了ICP等仪器对于材料合金分析的标准问题,消除了铁基体和背景的干扰,实现了溯源性,大大缩短了分析时间,方便使用者。

778

778

0

0

本发明涉及涉及一种连铸中间包盖用吹氩预制件,属于钢铁冶金设备技术领域。根据中间包盖的烘烤孔、加料孔及浇注孔等孔的大小分别设计成大小不同的吹氩预制件。吹氩预制件,包括预制件本体,预制件本体外形为上底半径大于下底半径的圆台体或预制件本体外形的纵剖面结构为T形。预制件本体呈中空设置,所述的预制件本体内设置有通气管道,预制件本体上设置有与通气管道相连通的通气孔。本发明解决了烘烤孔、浇注孔周边变形及耐材脱落的问题,保证开浇顺行;提高中间包盖的密封性,减少钢液温降低,防止钢液二次氧化,同时可提高中间包包盖的使用寿命。

1148

1148

0

0

本实用新型涉及气体传感器探头领域,具体涉及一种气体传感器防护装置。外壳一端设有中心带孔的护盖,护盖设有对称分布的导流槽,每个导流槽远离护盖边缘的一侧设有出气孔,出气孔的轴向垂直于导流槽方向,护盖一侧设有粉末冶金片,另一侧设有烧结网,粉末冶金片设有第一通气孔,烧结网上设有第二通气孔,第一通气孔和第二通气孔在护盖上的投影不重合,粉末冶金片与烧结网之间预留间隙,烧结网远离护盖的一侧设有带孔的堵头。通过设计导流槽和不对称气孔结构,相互配合,在不影响通气量的前提下,实现防尘防水的目的。

792

792

0

0

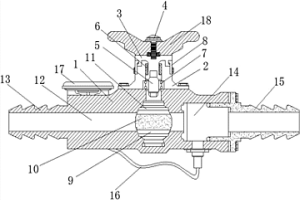

本实用新型公开了一种具有监测功能的煤气阀门,包括阀门壳体,阀门壳体顶部的中部设有连接固定套件,卡接头中部的底端卡接有连接杆,连接杆的底端卡接有阀芯,阀门壳体内腔的中部设有煤气通道,煤气通道的左侧设有煤气输入连接口,煤气通道的右侧设有煤气流量传感器,阀门壳体左侧的顶部设有显示器,显示器的输入端与煤气流量传感器的输出端之间通过数据传输导线相连接。本实用新型方便工作人员及时了解煤气的使用状况,为冶金工业的安全生产提供有力的保障,从而有效的解决了目前冶金工业加热过程中无法对煤气流量进行监测,工作人员无法对煤气的使用情况及时进行了解的问题,保证了冶金工业的安全生产。

中冶有色为您提供最新的山东有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!