全部

894

894

0

0

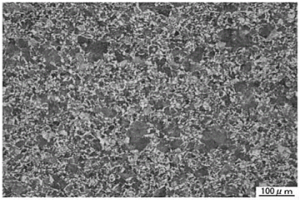

本发明公开了一种粉末冶金制冷压缩机阀片,其特征在于,由下列重量份的原料制成:铁粉87-89、Mg4.5-5.8、石墨粉3.2-3.4、硫化锰粉1.6-1.8、硬脂酸锌粉3.1-3.4、In1.2-1.3、Bi3.15-3.45、La0.4-0.6、Tm0.1-0.2、助剂2-3;本发明原料中增加石墨,增加了阀片的耐磨性与润滑性,制造的阀片组织致密,微观结构良好,孔隙很少,结构刚度、硬度、耐疲劳性能、抗拉强度性能优良。本发明制造工艺具有较高的生产连续性,且材料利用率高,适合于大批量生产,降低成本。

1002

1002

0

0

本发明公开了一种轴承外圈粉末冶金的制备方法,它包括以下步骤:所述的轴承外圈是由下述重量百分比的原料制成:0.6-0.7%的镍、0.2-0.4%的铈、0.2-0.4%的铬、0.4-0.6%的钼、0.2-0.6%的刚玉粉、0.3-0.4%的硬脂酸锌、1-2%的改性助剂、30-45%的碳酸钙、其余为铁;本发明通过加入的改性助剂,在混合原料中提供了超细粉末,这种超细粉末能够填充在大颗粒的缝隙间,从而提高了混合料的松装密度,且该超细粉末的主要成分为纳米铁粉和硬脂酸钙,通过硅烷偶联剂等助剂得到的新型改性助剂,进一步提高了制品的耐磨性等各项物理特性,其中铁粉和液体石蜡作为润滑剂添加到改性助剂中,增强了该改性助剂在混合压制的效果,在同等压制压力下大幅提高粉末冶金结构件压坯强度,改变了原材料颗粒结合形态与孔隙形状,从根源上解决了裂纹的产生。

790

790

0

0

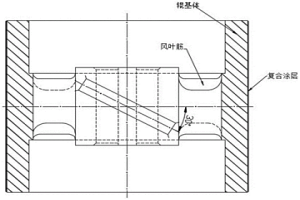

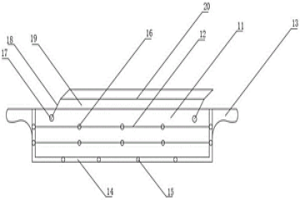

本发明公开一种新型耐磨超硬冶金变频辊结构及生产工艺,属轧钢输送用冶金辊领域。包括辊基体;辊基体的内部等间距周向分布有多个风叶筋,多个风叶筋沿辊基体轴向呈涡旋设置,辊基体的外侧面设置有复合涂层,复合涂层由内至外依次设置有合金熔合层、热障复合层以及表面工作层。根据需要在变频辊的表面增设复合涂层,如果光面喷涂不利于与表面涂层的结合,故在辊基体表面作出如下修饰:该辊基体的外侧面设置有螺旋粗化结构。通过螺旋粗化处理后,辊基体和复合涂层之间接触面积增大且二者能够有效地结合,保证二者之间的结合强度。

1139

1139

0

0

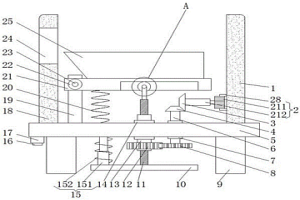

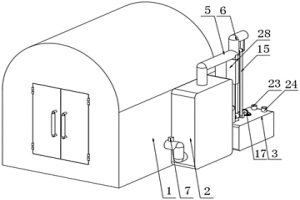

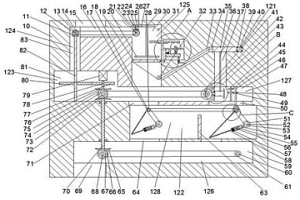

本发明公开了一种便于倒料的冶金装置,包括底板,所述底板的上表面与第一支撑板的下表面固定连接,所述第一支撑板的左侧面固定连接有两个第二支撑杆,且两个第二支撑杆的相对面分别与驱动装置的上下两侧面固定连接,所述驱动装置的左端固定连接有第一锥齿轮,所述第一锥齿轮与第二锥齿轮啮合。该便于倒料的冶金装置,通过电机、第一转轴、第一锥齿轮、第二锥齿轮、第二转轴、第一齿轮、第二齿轮、螺纹筒、螺纹柱、固定板、伸缩装置、滑轮、滑槽、连接板、通孔、连接板、第一支撑杆、第三转轴和料箱之间的相互配合,将料箱内的物料倒出,从而实现了自动加料,方便了使用人员,节省了工作时间,提高了使用人员的工作效率。

787

787

0

0

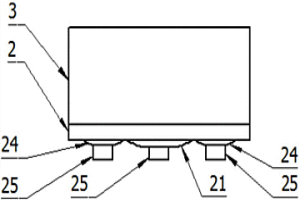

本发明公开了一种冶金铸造用便于移动的切割机,包括切割机本体,所述切割机本体的底面固定连接有底座,所述底座的底面开设有两个相对称的通槽,所述底座的内部开设有空腔,所述空腔的内侧壁固定连接有两个相对称的滑轨,所述滑轨的内部卡接有滑块,所述滑块的外表面固定连接有活动板,所述活动板的上表面开设有两个相对称的通孔,所述活动板的轴心处固定镶嵌有螺环,所述活动板的底面固定连接有两个相对称的升降杆。该冶金铸造用便于移动的切割机,通过电机、第一轴承、第二轴承、螺纹杆、螺环、通槽、活动板、升降杆和限位板的设置,能够实现对整体结构进行限位的效果,解决了现有市场上的切割机移动麻烦,不利于广泛推广的问题。

799

799

0

0

本发明公开了一种高强度粉末冶金轮毂轴承单元,按重量份数计,将碳素纤维20-25份,抗氧剂4-6份,玻璃纤维12-15份,锌剂3-8份,镁剂5-7份,钴8-15份,依次加入搅拌机中进行搅拌,搅拌时间40-50分钟,制成中间混合物,中间混合物粉碎处理成粒状;将上述的20-30份中间混合物、10-20份硬质相、6-9份粘接相、50-55份合金相,本发明工艺简单、不易变形、导热性强的优良特性外,有效降低了现在汽车轮毂轴承单元的合金材料的成本,具有很强的经济效益。

1211

1211

0

0

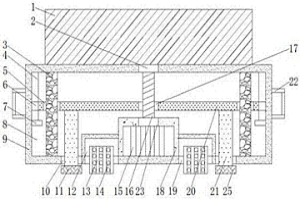

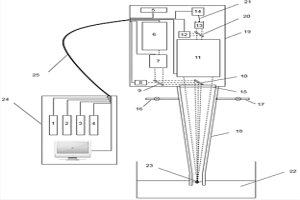

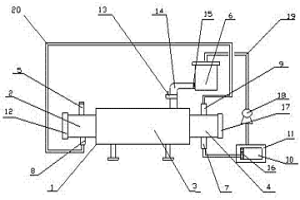

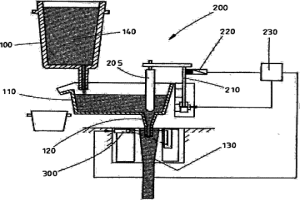

本实用新型提供的冶金熔渣水淬处理装置属冶金熔渣处理领域,尤其涉及炼铁高炉熔渣的处理装置,其包括粒化装置、脱水装置、沉淀池,在沉淀池后设置冲渣热水发电装置。所述的冲渣热水发电装置由管道将热水泵、扩容器、汽水分离器、汽轮机顺序连接,汽轮机通过传动轴连接发电机,热水泵从所述的沉淀池中将热水泵入扩容器扩容后产生低压蒸气,低压蒸气经过汽水分离器分离后进入汽轮机并推动其转动,汽轮机带动发电机发电。在所述的汽轮机后连接冷凝器,汽轮机排出的余汽进入冷凝器和冷却水混合凝结成的凝结水输入冷水池;汽水分离器和扩容器分别安装疏水装置将冷凝水输入冷水池;冷水池中冷却水经泵和管道输送给粒化装置使用。

1223

1223

0

0

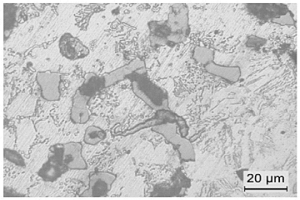

本发明提供一种用于国六排放柴油机的粉末冶金气门座圈材料,包含有下述质量配比的元素原料:C:0.6‑2.0%、W:2‑7%、S:≤1.5%、Mo:2‑6%、V:5‑12%、Cr:2‑6%、Mn:≤1.5%、Cu:10‑25%、Fe:余量。本发明的气门座圈材料有效的提高了粉末冶金座圈的耐磨耗性能以及自润滑性能,可以应对恶劣的国六柴油发动机工况。

890

890

0

0

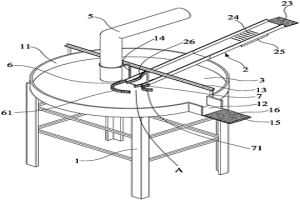

本发明提供一种用于冶金铸造的砂处理设备,包括机座和支腿,所述机座的底部与支腿的顶部固定连接,所述支腿的数量为两个,两个支腿分别位于机座底部的两侧,位于机座底部左侧的支腿的右侧镶嵌有电机,所述电机的输出端贯穿支腿并延伸至位于机座底部左侧的支腿的左侧。该用于冶金铸造的砂处理设备,通过设置电机、皮带、转轴、限制块、集砂罩、传递块、吸铁磁、横杆和滑块,电机通过皮带传动转轴进行转动,转轴带动传递块水平向右移动,传递块带动滑块在横杆上向右滑动,传递块带动吸铁磁向右移动,从而使得吸铁磁将集砂罩内部的砂中的铁屑吸到吸铁磁的表面,达到了便于清除砂中的铁屑的效果。

771

771

0

0

一种粉末冶金支座及其制备方法,其特征在于由下列重量份的原料制成:铁粉96-99、铜粉0.8-0.95、石墨粉1.2-1.4、硬酯酸2.4-2.8、氧化镁1.2-1.4、氧化锌0.6-0.9、硫化亚锰0.4-0.6、四氧化三铁0.8-1.0、二硼化铪0.3-0.5、硼化二钨0.3-0.5、碳化钽0.1-0.3、碳化铌0.2-0.24、SnO20.3-0.5、V2O50.12-0.15、硫酸钡1.2-1.5、分散剂2-3。本发明配方合理,制造的支座强度高,承压力强,制造的支座组织致密,微观结构良好,孔隙很少,结构刚度、硬度、耐疲劳性能、抗拉强度性能优良。而且由于采用了模压,使设备简化,降低了生产成本。

1185

1185

0

0

本发明公开了一种高硬度超耐磨粉末冶金刀具,其特征在于,由下列重量份的原料制成:氮化硼70-72、硼1-2、铝3-4、金刚石粉9-12、铁20-21、钴1-2、钨4-5、石墨烯1-2、Ta2O51-2、Mn2O32-3、硫化钙1-2、硬酸酸锌2-3、分散相2-3;本发明添加分散相,使合金粉末分散均匀,保证产品内部组织结构的纵横均匀度,增加耐磨性,使产品的使用寿命有所提高;本发明质量稳定,具有较高的硬度以及耐磨性,耐用,不易出现断裂现象,应用前景广阔。

1171

1171

0

0

一种粉末冶金刹车钳铁合金及其制备方法,其特征在于由下列重量份的原料制成:铁粉95-99、铬粉1.4-1.8、氮化硼1.2-1.4、铋0.12-0.15、石墨0.4-0.6、Sb0.02-0.04、Bi0.9-1.2、Yb0.01-0.02、ZnO1.2-1.4、氧化硼0.4-0.6、纳米膨润土1.2-1.4、硼化铬0.2-0.4、微晶蜡3-3.6、分散剂2-3。本发明增加铬含量,性好,能满足刹车钳性能需要,本发明采用粉末冶金工艺,成本大大降低。

1095

1095

0

0

本发明公开了一种粉末冶金合金复合材料,其特征在于,由下列重量份的原料制成:石墨1.1-1.2、铬15.1-15.8、镍3.1-3.4、铜1.1-1.3、锰5.1-5.6、铌0.5-0.8、铁粉88-91、Ti2.5-2.7、Be0.2-0.4、In0.5-0.75、Th0.3-0.5、助剂2-3;本发明添加助剂,使合金粉末分散均匀,保证产品内部组织结构的纵横均匀度,使产品的疲劳寿命有所提高;本发明承压力强,制造的合金复合材料组织致密,微观结构良好,结构刚度、硬度、抗拉强度性能优良。而且由于采用了模压,使设备简化,降低了生产成本,可用于制造机械、汽车、化工等行业零件。

1167

1167

0

0

本发明公开了一种专用于冶金行业炉前辊道轴承的润滑脂及其制备方法,其组成原料各组分的重量百分比为:二苯甲烷-4,4’-二异氰酸酯MDI?3-8%、十八胺0.5-2%、环己胺1-5%、基础油1?40-50%、基础油2?30-45%、抗氧剂0.4-0.6%、防锈剂0.4-0.6%、极压抗磨剂2-6%、粘附剂0.5-3%、填充剂1-8%。配制时,将各种原材料按照不同的温度进行按一定的次序,加入到油槽和皂化釜里进行搅拌混合。本发明的润滑脂具有良好的高温抗氧化安定性,具有优异的胶体安定性,有很好的防护性,具有优异的极压抗磨性能,超长的使用寿命。

852

852

0

0

本发明公开了一种粉末冶金汽车发动机连杆,所述连杆的一端部侧壁留有轴孔,所述连杆的另一端留有连杆槽,所述连杆槽的外侧设有连杆盖,所述连杆槽的槽壁和连杆盖的外侧均留有螺孔,所述连杆的侧壁留有减重槽。本发明采用锻造和时效处理的工艺不仅提高连杆的密度,增加结构强度,且时效处理消除烧结和锻造对连杆产生的残余应力,本粉末冶金连杆具有强度高,不具有残余应力的特点,使用寿命长,提高产品质量的优点。

993

993

0

0

本发明公开了一种可自动清灰的冶金炉。涉及冶金炉领域。包括炉体,炉体的正面贯穿设置有入料管、输气管和排料管,所述炉体内壁上通过螺栓固定安装有导轨,所述导轨的数量为两个,且两个导轨对称设置在炉体两侧的内壁上,且两个导轨的相对面均开设有滑槽,所述滑槽的内部滑动安装有滑块。本发明通过设置电机,当电机启动后会带动转轴进行转动,通过转盘上的卡齿和齿杆进行配合,当卡齿与齿杆啮合时会带动齿杆上升,从而使燃料放置架进行升降,从而使燃料放置架进行晃动,使燃料放置架上的灰烬因为晃动,从而掉落,从而达到了排除堆积在燃料上的灰烬避免灰烬使燃料与空气接触不充分从而导致的燃烧不充分的情况发生。

1024

1024

0

0

本发明公开了一种便于调节的冶金铸造用打磨机,包括底箱,所述底箱的左侧面固定连接有支撑杆,底箱的上方放置有顶板,顶板的底面开设有凹槽,凹槽的内部固定连接有滑杆,滑杆的外表面套设有与滑杆相适配的滑环,滑环底面的中部固定连接有固定杆。该便于调节的冶金铸造用打磨机,更好的通过第二电动推杆的运转带动滑环进行位置的调节,从而更好的对打磨位置进行调节,更高效的让滑环进行滑动,避免在调节的时候造成卡顿的现象,更好的通过固定盒的运转带动打磨片进行旋转,从而更好的对金属材料进行打磨处理,更好的通过第一电动推杆的运转带动垫板进行高度的调节,提高了该装置的可调节性,从而更好的对金属材料进行打磨处理。

896

896

0

0

本发明公开了一种提高气肥煤配入比例生产高强度冶金焦的方法,属于炼焦配煤技术领域。该方法通过控制挥发分指标Vdaf、黏结指数G、最大胶质层厚度Y和镜质组平均最大反射率Rmax(0.8~1.5%)分布范围,实现了生产高强度冶金焦的目的。采用本发明方法可使气肥煤配入比例达到18%,焦炭热强度CSR达到了65%以上,能够满足2500m3以上高炉炼铁的需要。

883

883

0

0

本发明提供了一种用于还原工艺的含有害元素的冶金工业尘泥成型方法,包括配料、润湿、碾磨、成型、筛分、干燥步骤,所述的配料步骤使用冶金工业尘泥加粘结剂配置而成,要求工业尘泥中全碳含量控制在9%~16%,CaO含量≤12.0%,R2(CaO/SiO2)≤1.5;所述的润湿步骤要求配料润湿后含水率为4%~8%;所述的碾磨步骤要求碾磨时间为5min~30min;所述的成型步骤要求配料的水分含量达8%~18%进行成型。本发明生产的生球或块的质量指标均满足转底炉还原工艺要求,生球抗压强度≥15N/P;干燥球抗压强度≥70N/P,干燥球爆裂率<4%,压块干燥后抗压强度≥300N/P,压块干燥爆裂率<4%。

983

983

0

0

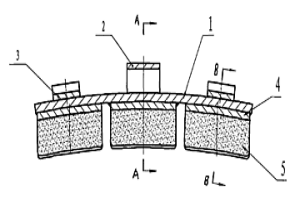

本实用新型提供一种应用于冶金企业铁路设备技术领域的用于冶金的铁路车挡装置,所述的车挡装置包括两道平行布置的钢轨(1),两道钢轨(1)上分别安装一个挡板夹板(2),挡板夹板(2)套装在钢轨(1)上,车挡(3)与挡板夹板(2)固定连接,车挡(3)上设置凹进的弧形车挡挡面(4),所述的两道钢轨(2)底部设置多个轨枕(5)。本实用新型所述的装置,能够有效吸收车辆撞击动能,最大限度地发挥吸收撞击动能的作用,避免车辆冲过车挡,阻止或大大减缓其撞击土车挡的动量,避免车辆设备损坏,从而大大降低撞挡断轨脱线事故发生。

816

816

0

0

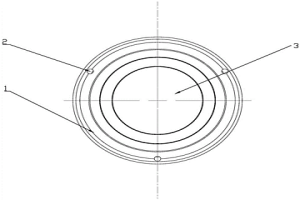

本实用新型公开一种粉末冶金制品的清洗装置,包括清洗装置主体,所述清洗装置主体的顶部设有拆卸连接的上盖,所述上盖下方设有圆形喷头,所述圆形喷头的周边设有螺旋烘干管通过连接板连接并将连接板固定在上盖内壁,所述螺旋烘干管的一端通过管道连接于风机;所述清洗装置主体的内部设有离心旋转装置,所述离心旋转装置连接于电机,所述离心旋转装置下方设有过滤板,所述清洗装置主体的底部一侧设有出水口。本实用新型通过上方的喷头与两侧喷嘴全方位对待清洗的粉末冶金制品清洗同时离心旋转装置的旋转后通过螺旋烘干管进行风干,对制品达到了清洗的目的。

963

963

0

0

本发明公开了一种粉末冶金耐磨合金,其特征在于,由下列重量份的原料制成:石墨1-2、铬8.5-9.25、镍13.5-14.25、硅4.5-5.2、硼1.1-1.25、锰3.4-3.6、铁粉81-82.5、Ti2.15-2.55、Ge1.8-2.2、Th0.4-0.7、Y0.3-0.5、助剂2-3;本发明采用特殊的原料配比,原料中增加石墨,增加了合金的耐磨性与润滑性,微观结构良好,孔隙很少,结构刚度、硬度、耐疲劳性能、抗拉强度性能优良,不易出现断裂等现象,使用寿命长,适用范围广。

997

997

0

0

本发明公开了一种压缩机阀片粉末冶金的制备方法,它包括以下步骤:所述的压缩机阀板是由下述重量百分比的原料制成:0.2-0.6%的石墨、0.2-0.4%的铬、0.4-0.6%的锰、0.2-0.4%的镍、0.2-0.4%的石英砂粉、0.8-1%的铝、1-2%的铜、1-1.2%的改性助剂、其余为铁;本发明通过加入的改性助剂,在混合原料中提供了超细粉末,这种超细粉末能够填充在大颗粒的缝隙间,从而提高了混合料的松装密度,且该超细粉末的主要成分为纳米二氧化硅和硬脂酸钙,通过硅烷偶联剂等助剂得到的新型改性助剂,进一步提高了制品的耐磨性等各项物理特性,其中聚乙烯醋酸乙烯酯和液体石蜡作为润滑剂添加到改性助剂中,增强了该改性助剂在混合压制的效果,在同等压制压力下大幅提高粉末冶金结构件压坯强度,改变了原材料颗粒结合形态与孔隙形状,从根源上解决了裂纹的产生。

827

827

0

0

本发明公开了一种链轮粉末冶金的制备方法,它包括以下步骤:所述的链轮是由下述重量百分比的原料制成:0.2-0.3%的石墨、0.2-0.4%的镍、0.8-1%的钼、0.6-0.8%纳米刚玉粉、0.3-0.5%的硫化锰、0.8-1%的氧化镁粉、4-7%的铜、1-2%的改性助剂、其余为铁;本发明通过加入的改性助剂,在混合原料中提供了超细粉末,这种超细粉末能够填充在大颗粒的缝隙间,从而提高了混合料的松装密度,且该超细粉末的主要成分为纳米二氧化硅和硬脂酸钙,通过硅烷偶联剂等助剂得到的新型改性助剂,进一步提高了制品的耐磨性等各项物理特性,其中聚乙烯醋酸乙烯酯和液体石蜡作为润滑剂添加到改性助剂中,增强了该改性助剂在混合压制的效果,在同等压制压力下大幅提高粉末冶金结构件压坯强度,改变了原材料颗粒结合形态与孔隙形状,从根源上解决了裂纹的产生。

1037

1037

0

0

本实用新型涉及冶金技术领域,且公开了一种冶金粉末试验轧机,包括机架,所述机架的上侧壁固定连接有试验轧机本体,所述试验轧机本体的上侧壁固定连通有进料管,所述进料管的上端固定连通有进料斗,所述试验轧机本体的上侧壁对称固定连接有两个支撑板,两个所述支撑板的上端固定连接有同一个放置框,所述放置框的右侧壁通过轴承转动连接有螺纹筒,所述螺纹筒的内壁螺纹套接有螺纹杆,所述螺纹筒的外壁固定套设有从动伞齿轮。本实用新型能够自动按时定量向粉末实验轧机内输送粉末,减轻了操作人员的工作量,且避免了粉末实验轧机会出现空转的情况,提高了粉末实验轧机的生产效率。

1091

1091

0

0

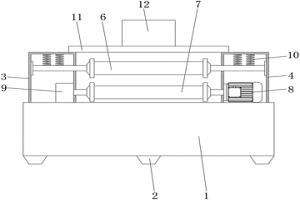

本实用新型涉及冶金设备回转装置技术领域,公开了一种硅铁冶金粉末设备用回转装置,包括两块夹板,两块夹板之间通过两个轴承共同转动连接有筛选筒,筛选筒上设有料口,筛选筒的一端固定连接有传动柱,传动柱远离筛选筒的一端开设有传动槽,传动槽内设有与其相匹配的传动轴,传动轴滑动连接在传动槽内,传动轴与传动槽之间通过变向机构相连接,且传动轴远离传动槽槽底的一端穿过传动槽的槽口并向外延伸,位于传动槽外传动轴的轴壁上对称套接有正向锥齿轮和反向锥齿轮,靠近传动柱一侧的夹板上固定连接有垫板。本实用新型使得筛选筒可以进行正反转,对筛选筒内硅铁热矿粉末进行充分的筛选,提高了对硅铁热矿粉末的筛选效果。

1213

1213

0

0

本实用新型公开了一种表面防损伤耐磨性冶金辊,包括辊轴本体和防损伤耐磨板,所述辊轴本体的两端对称连接有转轴,转轴的内部开设有凹槽,凹槽的内部连接有固定连接有螺纹套,螺纹套上啮合有安装手柄,辊轴本体靠近凹槽的侧壁上等距离的开设有第一侧壁槽,第一侧壁槽内安装有卡合固定件。本表面防损伤耐磨性冶金辊,在辊轴本体的两端对称开设有凹槽,通过凹槽安装卡合固定件和安装手柄,旋转安装手柄带动推块旋转,挤压底块推动第一定位柱分别与第一固定孔和第二固定孔卡合固定,再由第二定位柱与第一定位柱卡合固定,加强防损伤耐磨板之间的连接,通过旋转安装手柄可以实现防损伤耐磨板整安装,容易操作,方便更换。

1025

1025

0

0

本发明公开了一种溶胶粉末冶金材料,它是由下述重量百分比的原料组成的:正硅酸乙酯17‑20%、氧化铝3‑4%、铅粉0.1‑0.2%、蓖麻油酸0.5‑0.7%、8‑羟基喹啉铜0.1‑0.2%、氰尿酸锌0.1‑0.3%、乙氧基化烷基硫酸铵0.1‑0.4%、镍粉4‑7%、锰粉2‑5%、剩余的为铁,本发明以正硅酸乙酯为前驱体,在含有8‑羟基喹啉铜的醇水溶液中水解,得到抑菌溶胶,然后与蓖麻油酸共混,高温酯化,提高了溶胶的粘结强度,从而增强成品冶金材料的烧结稳定性。

北方有色为您提供最新的安徽有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日