全部

310

310

0

0

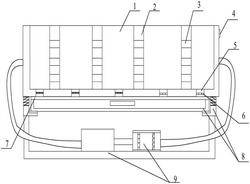

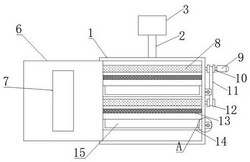

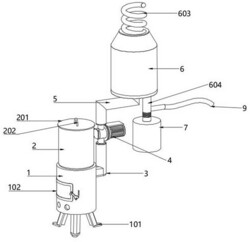

本实用新型提供一种闪蒸矿化处理器用炉排,包括安装排,隔板,通风孔,开关,漏口,阻网,密封垫,可拆卸废渣收集盒结构和引风过滤架结构,所述的隔板设置有多个,所述的隔板从左至右依次螺纹连接在安装排的内部;所述的开关螺钉连接在安装排右侧的上部;所述的漏口设置有多个,所述的漏口从左至右依次开设在安装排内部的下侧;所述的阻网横向螺钉连接在漏口内部的中间位置;所述的密封垫胶接在安装排下表面的四周;所述的可拆卸废渣收集盒结构与安装排相连接。本实用新型弹簧,防护套,L型固定架,防滑垫,收集盒和拉手的设置,可以将废渣进行收集,有利于使用者更方便的收集废渣,提高工作效率。

636

636

0

0

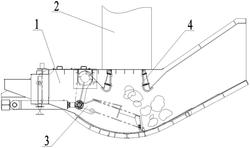

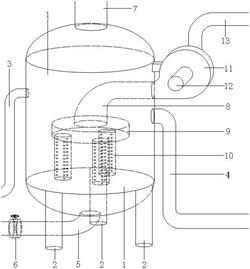

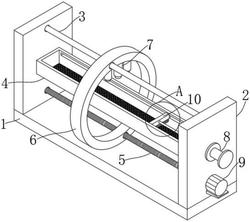

本实用新型公开了一种炉排垃圾层厚测量装置,通过所述储水箱和所述增压泵对位于所述硬管支杆和所述内窥镜外周的所述进水环套进行供水,并将所述进水环套内的水泵送至所述出水环套内,使水流在所述进水环套和所述出水环套内流动,所述高温玻璃片安装在所述进水环套的端部,对所述内窥镜和所述硬管支杆进行包裹,从而对所述内窥镜和所述硬管支杆隔热,使所述相机能够通过所述内窥镜观察所述炉体内部的所述燃烧炉排的情况,从而能直观了解所述燃烧炉排上的垃圾层厚,并能精确掌控供料数量。

501

501

0

0

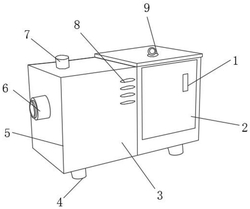

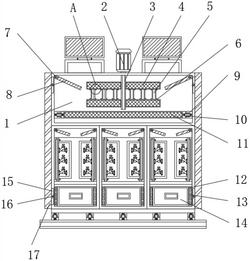

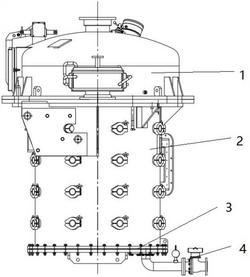

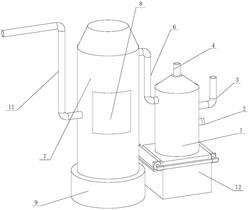

本实用新型公开了一种生物质旋转炉排燃烧机,其结构包括门把手、防护门、高度调节装置、支撑脚、转炉排燃烧机、外接管、电源指示灯、散热口、吊耳,所述门把手背部与防护门前侧焊接,所述防护门侧面固定于转炉排燃烧机右半端前侧,所述支撑脚依次连接成长方形结构排列于转炉排燃烧机底部,所述高度调节装置安装在转炉排燃烧机内部,所述转炉排燃烧机左半端顶部与电源指示灯底部垂直连接,所述吊耳底部与转炉排燃烧机右半端顶部焊接,所述散热口从上到下间隔相同依次排列于转炉排燃烧机前侧,所述外接管右端与转炉排燃烧机左端垂直连接,增加了高度调节装置,该装置能够将需要燃烧物质的高度进行调节,这样会提高燃烧效率。

321

321

0

0

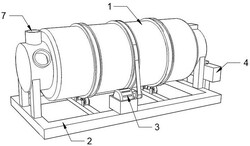

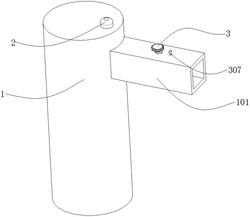

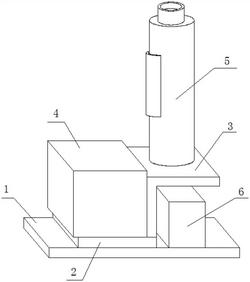

本实用一种气化炉排渣用螺旋冷渣机,属于橡胶加工技术领域,所要解决的技术问题是提供一种气化炉排渣用螺旋冷渣机,采用的方案为:气化炉排渣用螺旋冷渣机包括冷渣机主体、安装架和第一电机,冷渣机主体底部固定安装有安装架,安装架内壁固定安装有第一电机,冷渣机主体出料口位置固定安装有调节装置,冷渣机主体内部安装有驱动装置,冷渣机主体出料口内部安装有搅拌机构,本实用新的气化炉排渣用螺旋冷渣机通过安装调节装置、驱动装置和搅拌机构,能够调节冷渣机主体出料口的大小,根据需要调节出渣的流量,同时,防止冷渣机主体出料口内部发生堵塞,提高了螺旋冷渣机的实用性的优点,本实用应用于橡胶加工技术领域。

587

587

0

0

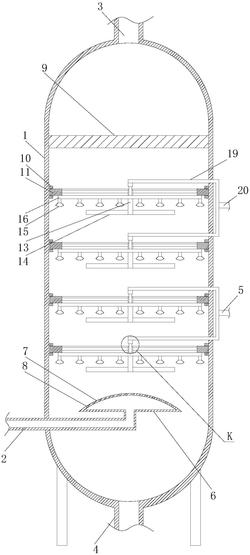

本实用新型公开了一种熔化炉排烟除尘脱硫设备,包括塔体,所述塔体侧壁上连接有进气管,所述塔体的顶部连接有出气管,所述塔体的底部连接有排污管,所述塔体的转动设置有一组转盘,所述转盘上连接有安装管,所述安装管上设置有一组喷头,上侧的一对安装管与上侧的一对分流管转动连接,上侧的一对分流管远离安装管的一端与第一进液管相连,下侧的一对安装管与下侧的一对分流管转动连接,下侧的一对分流管远离安装管的一端与第二进液管相连。本实用新型结构简单、造价低廉、除尘脱硫效率高。

480

480

0

0

本实用新型公开了一种可回收垃圾焚烧炉排装置,包括焚烧炉和舱门,焚烧炉的侧面铰接舱门,焚烧炉内壁两侧安装若干个等距离分布的焚烧架,焚烧架的正下方安装回收槽,焚烧炉的内壁两侧内凹矩形滑槽,矩形滑槽内滑动连接滚轮,滚轮与回收槽活动连接,焚烧炉的两侧安装驱动机构,驱动机构与回收槽连接,焚烧炉的侧面安装第二旋转电机,第二旋转电机传动连接第一皮带轮,第一皮带轮连接第一输送机构,第一输送机构位于焚烧炉内,第一输送机构的正下方设置第二输送机构,通过设置多个焚烧架和回收槽解决了焚烧炉无法对不同的可回收垃圾进行分区焚烧的问题,较少了分次焚烧不同可回收垃圾时所花费的时间,同时进一步提高了垃圾的焚烧效率。

1112

1112

0

0

本实用新型公开了一种便于安装的焚烧炉排烟管,涉及排烟管技术领域,该便于安装的焚烧炉排烟管旨在解决现有技术下不便于对焚烧炉排烟管进行稳定安装处理的技术问题,该焚烧炉排烟管包括烟管主体;烟管主体的底端固定安装有底座,底座的外侧设置有调节环,调节环的底端设置有安装座,安装座的内侧固定安装有对接管,调节环的底端设置有固定组件,调节环的内侧开设有锁紧组件,烟管主体的上端设置有转接管,该便于安装的焚烧炉排烟管只需将底座沿着调节环的内侧卡入,转动调节环,通过调节环带动固定组件转动,通过固定组件对底座的位置进行固定,通过锁紧组件的设置对调节环的位置进行固定,从而实现了对焚烧炉排烟管的便于稳定安装处理。

765

765

0

0

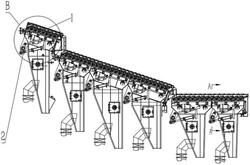

本实用新型涉及焚烧设备技术领域,公开了一种用于物料焚烧的炉排装置,包括至少两个并排布置的炉排机构以及用于连接两个炉排机构的连接结构;炉排机构上具有用于焚烧物料的焚烧区;炉排机构包括多个炉排片以及至少一个驱动结构,焚烧区位于炉排片的上方,驱动结构设置在炉排片的下方,驱动结构用于带动炉排片运动,以使炉排片上方的物料沿炉排机构的长度方向运动;相邻的两个炉排机构之间设置有中间检修区,连接结构包括耐火件、膨胀吸收件以及隔热件。本申请提供的用于物料焚烧的炉排装置,通过在至少两个并排布置的炉排机构之间设置连接结构,能够使得炉排机构上方的焚烧区连成一片,从而使得整个炉排装置能够焚烧更多的物料,从而提高物料的焚烧效率。

390

390

0

0

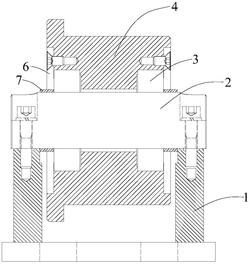

本实用新型属于垃圾焚烧技术领域,具体涉及一种垃圾给料炉排支撑轮组件。本垃圾给料炉排支撑轮组件包括:相对设置的支架、分别与各支架的顶部固定连接的销轴、套接在销轴外部的轴承,以及套接在轴承外且过盈配合的滚轮;所述滚轮周向设置有一圈凸台,以使滚轮的横截面形成台阶状。本实用新型的垃圾给料炉排支撑轮组件,由于滚轮周向设置有一圈凸台,使其横截面形成台阶状,从而与移动架的形状相适配,一个滚轮就可替代原来的两个滚轮,降低了成本,且为了保证移动架的平稳,调试更加方便。

662

662

0

0

本实用新型公开了一种高燃尽率的垃圾焚烧炉排,包括炉体、螺纹轴、卡槽、滑轨、活动块和旋转螺栓,所述炉体上方设置有电机,且电机下方法兰连接有旋转杆,所述旋转杆两侧均设置有搅拌叶,且搅拌叶下方均设置有刀片,所述刀片两侧均设置有固定螺栓,所述螺纹轴设置在炉体内壁上方,且螺纹轴下方设置有缓冲板,所述卡槽设置在炉体内壁两侧,所述卡块一侧设置有过滤网,所述滑轨设置在炉体内壁下方,且滑轨内部设置有滑轮。该高燃尽率的垃圾焚烧炉排,通过设置有缓冲板,在垃圾进入炉体时,对垃圾进行一个缓冲,防止垃圾一次性全都掉落进去,可能会造成堵塞或者燃烧的不干净的现象,从而有效的提升了该装置的使用效果。

1088

1088

0

0

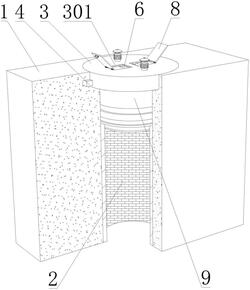

本实用新型公开了一种新型的井式炉排热风结构,涉及热处理设备技术领域,包括:井式炉主体,所述井式炉主体的一侧设置有加工管。本实用新型通过设置固定机构,将工件放置在加工管内部的活动夹环上,使活动夹环受挤压推动伸缩柱移动,伸缩柱移动挤压伸缩弹簧收缩,带动活动夹环移动到合适的位置,按动活动柱推动支撑板移动挤压活动弹簧,活动弹簧收缩带动固定块解除对转环的固定,旋转转环带动连接柱转动,连接柱转动带动固定夹环移动对工件进行夹持固定,再松开对活动块的移动,使支撑板不再挤压活动弹簧,活动弹簧通过支撑板推动固定块对转环进行锁止,即可完成对不同工件的夹持固定。

896

896

0

0

本实用新型公开了一种真空脱气炉排水保护装置,所述真空脱气炉排水保护装置包括与真空脱气炉底部相连通的排水管、设置在排水管上的液位传感器、设置在排水管上的密封圈、通过密封圈与排水管相连通阀门和与阀门相连通的出水口,所述排水管包括连通水管和储存水管,所述储存水管和排水管二者轴心线相互垂直,所述储存水管的轴心线与地面平行,所述储存水管与连通水管相互连通,所述储存水管与连通水管连通处呈弧形,所述阀门为旋钮式阀门,所述阀门通过螺栓与排水管接,所述排水管、阀门和出水管依次连通。本实用新型公开的一种真空脱气炉排水保护装置能够达到保护真空脱气炉,及时排除线圈内冷却水的效果。

1207

1207

0

0

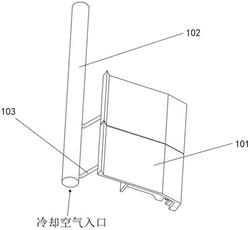

一种垃圾焚烧炉排片强制空冷装置和垃圾焚烧炉,所述垃圾焚烧炉排片强制空冷装置包括:并排设置的至少两块炉排片;沿所述炉排片的排列方向设置的冷却空气母管,所述冷却空气母管的端部设置有冷却空气入口,冷却空气由所述冷却空气入口进入所述冷却空气母管;与所述冷却空气母管连通的至少两个冷却空气支管,所述冷却空气支管的末端设置有位于所述炉排片下方的冷却空气出口,用于将所述冷却空气分配至所述炉排片。本实用新型对炉排片增加了强制通风冷却结构,增强其散热性能,使炉排片在焚烧高热值垃圾时仍可保持在较低温度状态,延长使用寿命。

293

293

0

0

本实用新型涉及阴极焙烧炉排气井密封技术领域,特别是涉及一种焙烧炉排气井双层密封装置,其包括土壤层、上盖板、卡块、把手架、下盖板、滑环和内伸缩管。土壤层内设置排气孔,排气孔顶端设置矮槽,土壤层上对称设置卡槽,排气孔内设置混凝土壁层。上盖板滑动设置在矮槽内,卡块对称并滑动设置在上盖板内,两侧卡块分别插入对应侧卡槽内,卡块上设置齿条。把手架转动设置在上盖板上,把手架驱动连接齿轮,齿轮与齿条啮合连接。下盖板与上盖板弹性连接,下盖板密封座滑动插入混凝土壁层内。滑环套设在密封座上,密封座上套设密封环,密封环与下盖板和滑环抵接。本实用新型拆装方便,并且利用多组相互配合的结构提高整个装置与排气井的气密性。

524

524

0

0

本实用新型公开了一种熔盐氯化炉排盐废气预处理装置,废气预处理装置包括:循环缓冲槽、循环喷淋管、废气进口管、废气出口管和废气风机;所述循环缓冲槽顶部设置进气口和出气口;循环喷淋管连接到废气进口管顶部、废气出口管顶部或两者的顶部;废气进口管通过进气口与循环缓冲槽连通;废气出口管通过出气口与循环缓冲槽连通,废气出口管的另一端与废气风机进口连通。熔盐氯化炉排盐废气预先在废气管道内经过水洗涤去除大部分的升华物,再送入废气淋洗系统,避免了升华物沉积附着在废气管道和废气风机内,稳定了排盐废气输送系统的负压,大大降低了人工维护废气输送系统的劳动强度,显著改善了现场作业环境。

860

860

0

0

本实用新型提供一种带有破碎功能的炉排出渣机,包括壳体,所述壳体上方连通有落渣井,所述壳体中对称安装有一对耐磨破碎机构,所述耐磨破碎机构安装在落渣井下方,所述耐磨破碎机构通过壳体连接板安装在壳体上,所述耐磨破碎机构包括“J”形破碎挡板,所述破碎挡板的一侧设置有多个破碎角,所述破碎挡板的另一侧设置有减震弹性机构与壳体连接板连接。通过本实用新型,以解决现有技术存在的灰渣体积过大,灰渣内部难以彻底冷却以及造成出渣机内部堵塞,灰渣难以推出的问题。

753

753

0

0

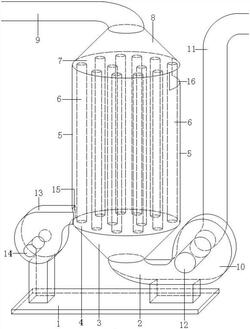

本实用新型再生铜冶炼炉排放烟气风冷设施属于冶炼设备领域,利用圆筒状的风冷器,在风冷器的上下分别安装一个圆锥形的空腔、两个空腔之间均匀安装圆筒状的冷却管,在风冷器左侧面的下方安装蜗壳状的二号离心风机,在风冷器右侧面的上方设置弧形的出风口,在风冷器下腔的底部安装J型的连通管、在连通管的右边安装蜗壳状的一号离心风机、一号离心风机通过进风管与燃烧器的出口连接,在风冷器上腔的顶端通过出风管与中和池连接。

1137

1137

0

0

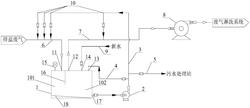

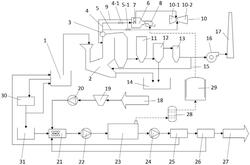

本实用新型公开了一种炉排炉垃圾焚烧协同污水污泥生物质气发电系统,部分垃圾进入炉排炉燃烧产生中温中压蒸汽,部分可发酵垃圾与污水污泥联合发酵制生物质气;系统设计有生物质锅炉,以系统自产的生物质气为燃料,加热来自炉排炉的中温中压蒸汽至高温高压参数,后送往汽轮机高压缸发电;在生物质锅炉不投运的情况下,炉排炉的中温中压蒸汽可通过蒸汽旁路去往汽轮机中压缸直接发电。生物质锅炉的高温烟气送入炉排炉炉膛出口位置,在不增加燃烧区域温度的同时,保证该部分烟气参与后续过热器、省煤器、空预器的换热;脱硝后的低温烟气送入炉

292

292

0

0

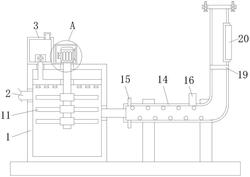

一种垃圾焚烧厂给料炉排液压装置,包括炉排液压站,以及由所述炉排液压站提供液压动力的给料炉排液压系统,捞渣机液压系统,干燥段液压系统,燃烬段液压系统和冷却段液压系统;还包括油路系统,所述油路系统包括炉排液压站的进、出主油路,分支油路以及进、出各液压油缸的子油路。由于还新增一检修用液压站,所述检修用液压站能够向所述给料炉排液压系统提供备用液压动力。当某一列的给料炉排出现卡涩不能正常供料时,通过新增的检修用液压站控制箱控制液压管路的换向阀,给出现故障的该列给料炉排提供液压动力使其恢复运行,可以快速的排除故障,使整个焚烧炉系统恢复运行,有效地解决现有技术问题。

1043

1043

0

0

本实用新型提供一种可回收锂资源的窑炉排风管道,涉及窑炉排风技术领域,包括风管主体,风管主体的顶部设有水冷箱,水冷箱的侧面设有水冷管架,水冷管架和水冷箱内腔设有主水冷管,风管主体的侧面设有可拆侧板,可拆侧板的边缘和风管主体之间设有快速压扣,可拆侧板和风管主体之间嵌合有密封垫,风管主体的内腔两侧设有吸尘棉,风管主体的内腔底部设有排水槽,风管主体的两端均设有连接封板,采用正极材料烧结窑炉的排风管路可拆卸更换的思路,并回收正极材料在烧结过程中通过排风排出的氧化锂,解决了氧化锂在窑炉排风管道中富集,腐蚀排风管道,造成锂资源的浪费的问题。

1136

1136

0

0

本实用新型涉及窑炉排气通道领域,具体为一种耐火材料生产用窑炉排气通道,包括废气吸收箱和出气管,所述废气吸收箱的一侧开设有出气口,且废气吸收箱的顶端设置有水箱,所述水箱的内部安装有水泵,且水泵的底端设置有连接管,所述连接管的底端设置有输送管,且输送管的底端安装有喷头,所述水箱的一侧设置有电机,且水箱的底端安装有轴承。该耐火材料生产用窑炉排气通道,设置进气管,将废气流入内排气通道管,利用生产耐火材料时产生的余热对废气吸收箱内腔的水进行加热,设置余热回收管,呈螺旋状固定在内排气通道管内壁,增大与生产耐火材料时产生的余热接触面积。

834

834

0

0

本实用新型公开了锰酸锂生产用窑炉排废气处理装置,包括窑炉、反应罐、第一排风管、气泵、第二排风管、冷却分离机构;反应罐用于锰酸锂原料的反应,窑炉可以对反应罐进行加热处理,气泵将燃烧产生的废气通过第一排风管和第二排风管压入冷却分离机构内,冷却分离机构内的分离筒内顶部设置的螺旋的金属管来使压入的热废气来进行热量的吸收,同时带清水的放置盆会由热废气来进行蒸发成水蒸气,并与热废气中的多种杂质进行融合,再进入包含活性炭的空心滤网最后进入分离筒底部的连接管来进行气液分离,进一步提高对热废气的进化效果。

893

893

0

0

本实用新型公开了一种锰酸锂烧结用推板炉排气装置,涉及锰酸锂回收相关技术领域。本实用新型包括容纳壳、封板和承水壳,容纳壳的内底部固定有进气壳,进气壳的内壁上部固定有筛板,筛板的顶部中央开设有固定口,容纳壳的顶部固定有封板,承水壳后部的下部固定连通有活动套,活动套内活动连接有熟石灰柱。本实用新型通过设置容纳壳、封板和承水壳,解决了锰酸锂烧结用推板炉排气时可能因为排气压力过大造成灰分等没有水洗完全和排气时会造成二氧化碳资源浪费的问题,本实用新型具有烧结锰酸锂时,充分地对废气中的灰分进行水洗,利用废气进一步生产较为纯净的碳酸钙副产品的优点。

336

336

0

0

本实用新型再生铜冶炼炉排放烟气初级中和设施属于冶炼设施领域,中和罐的左侧面安装了与过滤池内部的潜水泵连接的进水管,中和罐的右侧面安装了与过滤池内部滤网连接的出水管,中和罐内部的上方安装了J型的排气管、排气管下方的出口安装了圆盘状的分流盘、分流盘的底部安装了细孔出气管,排气管上方的入口与中和罐右侧面上方离心风机的出口连接、离心风机的入口通过进气管与冶炼炉的排烟口连接,中和罐的进水管高、出水管低的设计使石灰水能够在中和罐的内部循环流动,离心风机将烟气经排气管压入分流盘、再经分流盘分流给多跟细孔出气管、然后经细孔出气管侧面的细孔喷入石灰水当中进行中和。

1000

1000

0

0

本实用新型公开了一种节能环保型石墨化炉排气处理装置,其结构包括第一筒体、进液管、排气管、进水管、雾化喷头、第一连接管、第二筒体、检修门、底座、布袋除尘器、第二连接管和收集装置,本实用新型通过第一筒体下端设置了收集装置,由第一筒体内部的液体经过连接斗进行缓冲后,缓慢落在移动滤网中的滤网内部及进行过滤后,落在底座壳内部进行收集,从而实现了过滤的作用,保证了后续的能源利用效率,直接或间接地提升了经济效益,接着电动推杆推动连接板,连接板带动滑框与滑轨进行滑动,使得滤网滑出底座壳,以及方便收集和清理滤网上端面的固体,从而提升了装置的便捷性。

462

462

0

0

本实用新型属于碱性塔领域,尤其是一种污泥燃烧炉排出气体处理的碱性塔,针对现有的碱性塔的净化气体的效果不佳,不方便对活性炭吸附剂固体进行更换,排出的气体不环保的同时不方便后续的维护工作的问题,现提出如下方案,其包括底座,所述底座的顶部固定安装有底板,且底板的顶部一侧固定安装有L形板,所述L形板的顶部和底板的顶部分别固定安装有碱性塔和燃烧炉,所述燃烧炉的内部和碱性塔的内部密封相连通,所述碱性塔的两侧内壁上固定安装有同一个喷管,本实用新型较之传统的碱性塔,可以充分的对燃烧炉中排出的气体进行吸附,对气体的净化效果好,可以方便对放置桶进行更换,大大提高后期维护效率。

673

673

0

0

本实用新型涉及垃圾焚烧处理设备相关领域,具体为一种垃圾焚烧系统炉排组的同步驱动装置。驱动组件包括支座,支座的一侧设置有驱动油缸,驱动油缸的伸缩杆活动连接第一摆臂,第一摆臂的另一端连接第一撑杆,第一撑杆的一端设置在推料框架上,第一摆臂的中间活动穿插有旋转轴,旋转轴穿插在旋转轴支座内,旋转轴的一端活动穿插在第二摆臂,第二摆臂的一端设置有第二撑杆,第二撑杆的上端与推料框架连接,推料框架上设置有炉排块。本技术方案的有益效果为:驱动组件实现结构优化,多个连接以及多级模块安装,入炉垃圾适应度更大。

608

608

0

0

本实用新型公开了一种垃圾焚烧炉排片铸造成型后表面处理设备,包括底座,所述底座的顶面分别固定连接有对称设置的两个边侧板;两个所述边侧板之间由上至下依次连接有滑杆、敞口盒与螺纹杆,一个所述边侧板的侧壁安装有与螺纹杆轴接的伺服电机,所述螺纹杆上螺纹套接有开口环,所述开口环的内部安装有位于敞口盒上方的喷嘴;所述敞口盒的内部滑动套接有固定块,所述固定块的底部转动连接有清洁滚筒,一个所述边侧板的侧壁安装有气缸,且气缸位于伺服电机的上方。本实用新型所述的一种垃圾焚烧炉排片铸造成型后表面处理设备,解决了焚烧炉排片表面处理不彻底、处理效果差的问题,带来更好的使用前景。

481

481

0

0

本实用新型涉及回收装置技术领域,公开了一种工厂焚烧锅炉排气管道的余热回收利用装置,包括水箱,水箱的两侧侧壁上分别设置有进气管和出气管,进气管和出气管的其中一端均穿入水箱内,水箱内部设置有呈螺旋状设置的过气管,过气管一端与进气管穿入水箱内的端部连通,另一端与出气管穿入水箱内的端部连通,过气管的外壁上设置有一层导热片;本实用新型具有热量传递速度快、热能回收率高的特点。

1205

1205

0

0

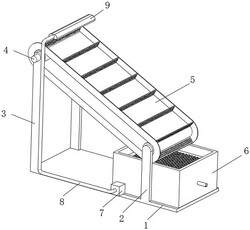

本实用新型公开了一种冲压废料冷却输送带,包括底座,其特征在于:所述底座的上端一侧固定连接有第一支撑架,所述底座的上端另一侧固定连接有第二支撑架,所述第一支撑架的内部上端转动连接有第一辊筒,所述第二支撑架的内部上端转动连接有第二辊筒,所述第一辊筒与第二辊筒之间设置有传送带,所述底座的上端位于第一支撑架之间的位置固定连接有储液箱。本实用新型中,废料落到传送带上后,经过伺服电机带动第二辊筒转动,从而可以带动传送带转动,将废料向上方进行运输,此时,水泵可以经过储液箱内的冷却液经过输液管泵入到喷淋头内,再经过喷淋头对传送带上的废料进行降温,降温冷却后的废料便于工人进行回收。

中冶有色为您提供最新的有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日