全部

867

867

0

0

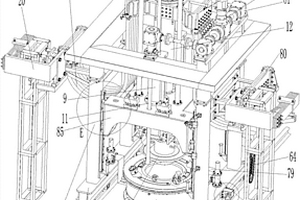

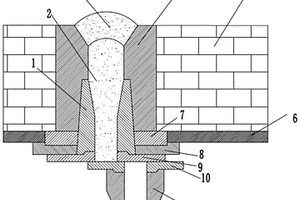

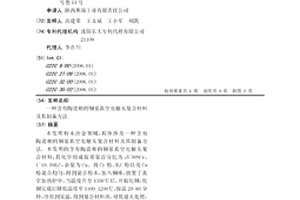

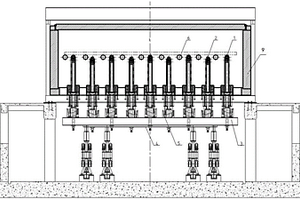

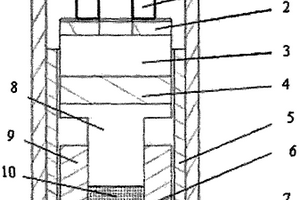

真空冷坩埚凝壳炉电极传动系统属于真空冶金设备技术领域,尤其涉及一种真空冷坩埚凝壳炉电极传动系统。本发明提供一种使用方便、工作可靠稳定的真空冷坩埚凝壳炉电极传动系统。本发明包括行走机构、升降平台、门式框架、反顶快速提升机构,电极杆、动密封座、升降平台的升降动力单元、电极室升降机构,其结构要点门式框架设置在行走机构上,升降平台设置门式框架上,反顶快速提升机构设置在升降平台上,反顶快速提升机构的动力输出端与电极杆上端相连,动密封座设置在电极室上方与电极室上端口相对应,电极杆下端穿过动密封座中心,升降动力单元设置在平台上,电极室升降机构设置在门式框架上。

845

845

0

0

本发明涉及一种GCr15轴承钢的制备方法,属于冶金材料领域。一种GCr15轴承钢的制备方法,所述方法包括轧制和退火的步骤,其中,所述退火的步骤为:钢材终轧结束后立即以10~30℃/s的速度水冷至450℃~510℃,随后将钢材加热至亚临界温度690℃~710℃进行退火,退火时间4~5h,最后空冷至室温。本发明的方法利用了轧后余热,节省了能源,缩短了生产周期。

874

874

0

0

本发明涉及一种中高锰钢中锰元素的合金化方法,钢铁冶金领域。一种中高锰钢中锰元素的合金化方法,所述锰元素的合金化在转炉工艺出钢过程中进行,具体为:将所需金属锰质量的60%~100%平铺在钢包底部;加热钢包,使平铺在钢包底部的金属锰的温度达到500~900℃,加热完毕后钢包加盖保温;控制出钢钢液的温度在1630~1690℃,利用上述钢包盛接钢液,出钢过程中将剩余所需金属锰以及其他合金通过合金料仓加入到钢液中。利用本发明所述的方法,通过预热金属锰,可使钢液稳降减小6~26℃,并可使LF精炼加热时间减少6~18min。

1058

1058

0

0

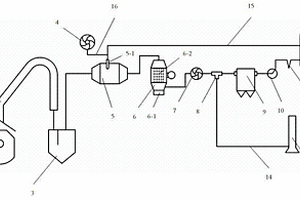

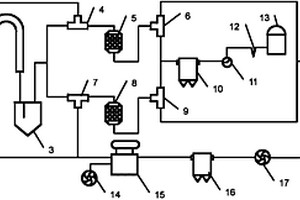

中温段转炉煤气干法除尘和余热回收系统及方法,属于钢铁冶金生产领域。该系统包括除尘沉降室、燃烧装置、余热回收装置、三通换向阀、煤气除尘回收装置、煤气管道、烟气管道和烟囱;方法为(1)除尘沉降室初步除尘;(2)燃烧装置明火焰除氧;(3)余热回收装置回收余热;(4)煤气净化回收;(5)煤气直接余热回收。本发明的优点:整个过程既不消耗水,又能够高效回收转炉煤气和余热,实现了转炉煤气的零排放,并杜绝了传统方法带来的水污染问题,具有可观的经济效益和环境效益。

845

845

0

0

本发明涉及精密铸造领域,具体为一种大尺寸薄壁钛合金桶体结构的精密铸造成型方法。本发明涉及的钛合金桶体制备包括氧化钇耐火材料制备陶瓷模壳技术、三坐标尺寸测量技术以及离心精铸成型技术等,突破了大尺寸薄壁件模型精度控制、模壳制备及离心铸造等关键技术,为大型钛合金精密铸造成型提供了一种可行的方法。与传统的石墨型铸造相比,氧化物陶瓷型模壳精密铸造解决了钛铸件表面反应层问题,从而提高了铸件表面质量,离心铸造方法大大改善了铸件内部质量。采用该方法可以实现铸件表面无污染,内部无冶金缺陷,并结合三坐标在整个过程的跟踪监控,实现尺寸精确控制。

1225

1225

0

0

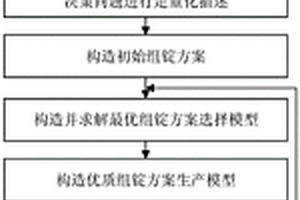

本发明提供一种面向铝行业的锭型选择与合同组批的集成优化方法,涉及冶金自动控制技术领域。该方法首先获取铝企业历史生产合同数据以及与其匹配的备选锭型,并建立分类器;然后获取当前生产合同的产品规格参数信息,通过分类器确定与其匹配的备选锭型,进而确定当前生产合同与备选锭型之间的匹配关系;建立数学模型对锭型选择与合同组批集成决策问题通过决策变量进行定量化描述;确定初始组锭方案,构造最优组锭方案选择模型;求解最优组锭方案选择模型,获得优质组锭方案的最优组合,将优质组锭方案的最优组合转化为连铸工序的生产指令,下发到生产车间执行生产,实现铝企业锭型的选择与合同组批的集成优化。

947

947

0

0

一种使用极性非质子有机溶剂制备铝镁合金的方法,属于冶金技术领域,本发明方法工艺步骤为:(1)在室温下,首先将铝盐和镁盐溶于有机溶剂中,搅拌得到均一流动性好的电解液;(2)以铜片作为阴极,控制体系的温度在25~80℃,电解电压范围‑1.2~‑1.8V vs Al,进行电解;(3)电解结束后取出阴极,得到沉积在其表面的铝镁合金。本发明方法可以在室温环境下得到铝镁合金,降低生产能耗,同时所采用的原料为无机盐,安全系数高,价格相对便宜,降低生产的成本,方法简单,容易操作。

1092

1092

0

0

一种锰钒渣及转炉造锰钒渣的方法,属于钒冶金技术领域。该转炉造锰钒渣的方法是将含钒铁水放入转炉中进行冶炼,在冶炼过程中,向转炉顶部吹入氧气,吹炼1~30min后,再加入富锰矿,继续吹炼1~15min,吹炼结束后,得到锰钒渣和半钢。该方法中可制备出一种全新的富含锰和钒的锰钒渣,并且制备过程中加入的富锰矿替代了转炉中冷却剂和部分氧化剂,提高了钒的氧化率,并降低了碳的氧化率,降低了钒渣中的铁含量,同时提高了炼钢中的铁的收率和炼铁效率,其对于提高转炉炼钢提钒效率具有重大的意义。

776

776

0

0

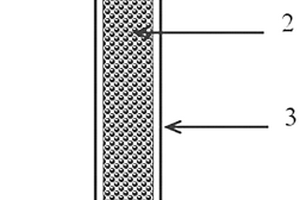

本发明属于钢铁冶金领域,公开了一种高锰高铝钢专用引流砂及使用方法。该专用引流砂的上层为氧化铝颗粒层,下层为铬质引流砂层。与铬质引流砂相比,氧化铝颗粒与高锰高铝钢的反应性相对较弱,形成适度的烧结层,改善高锰高铝钢的钢包自动开浇率,进而提高高锰高铝钢的生产效率。钢包自动开浇率提升减少由于烧氧过程带入钢中夹杂物的数量,使高锰高铝钢产品的质量得到提高。该引流砂上层氧化铝颗粒的成本是下层铬质引流砂的3~5倍,本发明中上层使用的氧化铝颗粒厚度仅3~7cm,下层使用铬质引流砂代替氧化铝颗粒使成本大幅降低。钢包烧氧操作危险性很高,使用高锰高铝钢专用引流砂降低钢包不自动开浇的概率,从而降低高锰钢生产过程中的风险。

757

757

0

0

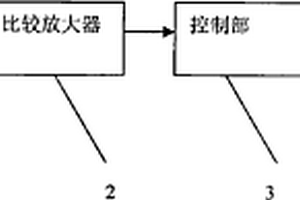

本发明涉及一种煤气泄漏检测仪,它包括有以下部件:用于接收并传送煤气气味的气味传感器(1);接收气味传感器(1)传送来的信号,并对微弱信号进行比较放大的比较放大器(2);对比较放大器(2)传送的信号进行分析,如果是异常气味则向报警器(4)发送报警信号;如果是正常气味则向报警器(4)发送不报警信号的控制部(3);根据控制部(3)发出的信号进行报警的报警器(4)。本发明安装布网方便,自动巡检、锁定、设定,当环境中探测气体的浓度达到或超过预置报警值时,报警器立即发出声光报警,以提醒用户采取安全措施,产品广泛应用于燃气、石油、化工、冶金等存在易燃、易爆、毒性气体的危险场所。

865

865

0

0

本发明属于表面强化技术领域,主要涉及的是一种核二级泵轴套表面强化处理方法。在轴套外表面堆焊强化合金粉末Ni60合金层。本发明利用了轴套基体不锈钢较好的焊接性,将等离子弧堆焊技术用于轴套表面的强化,根据轴套实际的使用工况和要求,通过选择合适的强化合金粉末和参数,等离子弧堆焊层和基体之间有很好的冶金结合,并且堆焊合金层具有较高硬度、耐磨性、耐腐蚀性,因而特别适合于核泵轴套的表面强化,另外选择适当的焊接参数,堆焊层的厚度、性能、结构可以进行变化,得到强化后的轴套材料具有良好的性能。

923

923

0

0

本发明涉及冶金技术领域,具体涉及一种600MPa级热轧双相钢及其制备方法。本发明600MPa级热轧双相钢,钢板化学成分按质量百分数为C:0.05~0.07%,Si:0.1~0.4%,Mn:1.10~1.50%,Cr:0.5~0.7%,余量为Fe;组织为软相铁素体和硬相马氏体,铁素体体积份数为70~90%,马氏体为10~30%,其屈服强度Rp0.2为355~375MPa,抗拉强度Rm为590~650MPa,屈强比为0.56~0.60,断后总伸长率为24~30%。以C-Mn-Cr系化学成分为基础,在薄板坯连铸连轧生产线上,应用半无头轧制工艺,采用三段式冷却工艺,生产出600MPa级热轧双相钢。

921

921

0

0

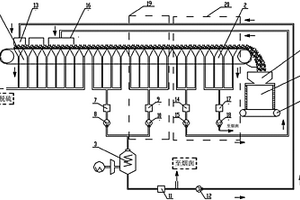

本发明涉及烧结冷却一体的余热资源高效回收与利用的方法及装置,其将烧结机长度延长一倍,将烧结矿冷却段前半部分为冷却一段,后半部分为冷却二段,冷却段尾部下方配有重力破碎和副冷却装置,烧结矿经本装置烧结区域后煤粉燃烧完全进入冷却段冷却,之后落入破碎机;将温度较高、含氧较高、含硫较低的烧结尾部烟气和冷却一段烟气引入余热锅炉产生中压蒸汽,将蒸汽并入蒸汽管网或进行发电;将出余热锅炉的低温烟气部分引入烧结机头部预热烧结矿;将冷却二段中低温烟气高温部分引入烧结机台面进行热风烧结。本发明减少了烧结矿显热的浪费,具有较高的余热回收利用率,有效降低了烧结工序能耗;利于在冶金过程余热资源回收与利用技术领域推广应用。

1036

1036

0

0

一种转炉煤气中温段干法净化和余热回收系统,属于钢铁冶金生产领域。该系统包括除尘沉降室、高温换向阀组、低温三通换向阀组、蓄热式换热装置、余热回收装置、煤气净化回收装置、惰性烟气循环管道和烟囱;方法为1、除尘沉降室初步除尘:2、蓄热室换热、粗除尘:3、蓄热室内煤气、惰性烟气换向:4、煤气净化回收、惰性烟气净化、余热回收:5、煤气直接余热回收。本发明的优点:克服了现有的喷水或喷蒸汽冷却转炉煤气所带来的水资源的消耗和污染问题热回收效率高;有效解决了转炉煤气除尘降温过程的易爆问题,实现转炉煤气的全部回收利用,既减少了污染,又提高了能源的使用效率。

796

796

0

0

本发明粉末冶金领域,具体涉及一种含有陶瓷相的铜基真空电触头复合材料及其制备方法。本发明的含有陶瓷相的铜基真空电触头复合材料,其化学组成按质量百分比为:5~50%Cr,1~10.5%B4C,余量为Cu。将Cr粉、B4C粉以及Cu粉混合均匀,得到混合粉末,加入铜棒,放置于真空加热炉中,当温度升至1350℃后,开始化铜,化铜完成后降低温度至1100-1200℃,保温20-60分钟,冷却到室温,得到复合材料坯,对其退火处理,得到含有陶瓷相的铜基真空电触头复合材料。本发明的含有陶瓷相的铜基真空电触头复合材料和具有更高的机械强度、更高的耐电压能力和开断能力,经过适当的机械加工后即可用于中高压真空开关。

990

990

0

0

本发明涉及一种真空充气电阻熔炼镍铁锡锌合金的工艺,其特征是:用热力学稳定的纯石墨坩埚,在正压气氛下电阻熔炼镍铁锡锌活性合金。本发明的真空充气电阻熔炼技术,相对于电子束、等离子熔炼,真空自耗等真空冶金技术,设备成本低,操作方便,工艺简单,大大降低了合金的制造成本,使得镍铁锡锌类合金的实际应用成为现实。能够避免熔炼过程中坩埚材料与合金中活性元素发生反应,降低合金含氧量,减少低熔点元素挥发,提高熔炼合金纯净度的真空电阻熔炼镍铁锡锌合金的工艺。

1058

1058

0

0

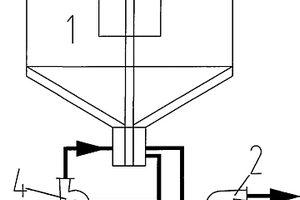

本发明公开了一种冶金生产领域的沉降分离装置,尤其涉及在氧化铝生产过程中的赤泥沉降分离洗涤过程的一种防止分离底流固结的装置。一种防止分离底流固结的装置,包括沉降槽、底流泵,在沉降槽的底部下料区设有底流循环泵。本发明的优点和效果如下:本发明采用了排底流与底流循环相结合的工艺取代了原来的传统排底流工艺,使沉降槽的下料区形成长期的循环扰动状态,防止分离底流在下料区固结,使液固分离设备能够长期平稳运行。

720

720

0

0

一种在电梯曳引轮轮槽表面制备耐磨涂层的方法,利用高功率激光器,通过激光快速扫描在轮槽表面熔覆与基体成冶金结合的良好的韧性打底过渡层,并通过激光熔覆在打底合金表面制备耐磨及抗蚀性能优良的并与钢丝绳摩擦系数匹配的钴基合金,其特点是:先进行轮槽表面预处理;然后选择合金粉末和自动送粉装置;在轮槽表面进行激光熔覆打底合金和激光熔覆与钢丝绳摩擦系数匹配的钴基合金粉末,使轮槽表面形成0.5-1.2mm的抗磨损涂层;最后进行熔覆后探伤检验。本发明具有生产率高、能耗低、熔覆层加工余量小、成品率高以及综合成本低等特点。

1178

1178

0

0

本发明公开了一种钯的固相萃取柱及其使用方法,本发明的钯的固相萃取柱是以钛酸镁为基体,将具有显色功能的丁二酮肟修饰负载于其上,制备的具有吸附显色指示功能的钯的固相萃取剂,填装于无色透明柱管中,得到具有显色指示功能的固相萃取柱,用于分析监测领域水样中钯离子的定性分析和预富集和分离,也可用于冶金领域钯的分离富集和回收。本发明的具有显色指示功能钯的固相萃取柱能直接通过颜色变化,方便定性判断溶液中钯的存在,而且在分离、富集、回收钯时可通过颜色判断萃取状态及柱子的使用情况,并且柱子选择性好,稳定,富集分离能力强,使用方便。

780

780

0

0

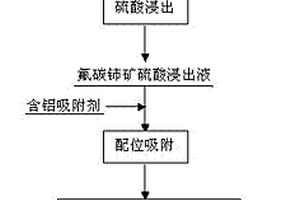

本发明属于稀土湿法冶金技术领域,具体涉及一种使用含铝吸附剂去除氟碳铈矿硫酸浸出液中氟的方法。本发明是将氢氧化铝于450~600℃焙烧2~6h,制得活性氧化铝含铝吸附剂,将氟碳铈矿硫酸浸出液稀释10~100倍,调节酸度为0.1~1.0mol·L-1,加入含铝吸附剂,加入量为0.5~10g/50ml,振荡10~60min,然后进行固液分离,得到负载氟的含铝吸附剂固体和脱氟硫酸浸出液。本发明通过除氟减少了含氟三废物的产生,大大减轻了流程对环境的污染,同时对萃取前的硫酸浸出液进行除氟,可消除氟对后续稀土的提取与分离的影响。吸附后的吸附剂可进行再生利用,大大降低了成本。

860

860

0

0

本发明拟引入在冶金、陶瓷烧结等领域已经得到了广泛应用的微波加热技术,转嫁应用到炭化各种碳基化合物。具体方法是:以微波发生器产生的电磁波贯穿反应器壁输入能量加热物料。升温至炭化温度,保持炭化温度一段时间,驱除各种碳基化合物中呈化合态的氢和氧元素。得到主要以碳-碳化学键键合的单一碳元素为主体的产品。

1131

1131

0

0

一种高炉风口套表面耐磨抗热复合涂层的激光熔焊方法,利用高功率激光器,通过激光快速扫描在高炉风口套表面激光熔焊与基体成冶金结合的良好的镍基韧性过渡层,并通过激光宽带熔覆在镍基过渡层表面制备耐磨及抗热性能优良的钴基合金。其工艺包括:(1)高炉风口套表面预处理;(2)等离子喷涂预沉积镍基打底合金;(3)高功率激光器快速熔焊镍基打底合金;(4)高功率激光器宽带熔覆钴基合金;(5)后续热处理。本发明可以抑制激光熔覆过程中由于基材与熔覆材料热物性之间的差异导致产生的组织应力。另外,在激光熔覆前、后对铜基材进行一定程度的预热以及后处理,这样通过降低温度梯度,可以一定程度上抑制熔覆层的开裂。

746

746

0

0

本实用新型属于钢铁冶金行业热加工设备技术领域,具体涉及一种双活动支撑装置快节奏生产的步进式加热炉,加热炉包括炉体、进料装置、出料装置、第一步进活动单元和第二步进活动单元,第一步进活动单元包括第一步进活动支撑装置,第二步进活动单元包括第二步进活动支撑装置,进料装置设置在炉体的进料侧,出料装置设置在炉体的出料侧,第一步进活动支撑装置和第二步进活动支撑装置交错排布,且第一步进活动支撑装置和第二步进活动支撑装置的两端分别与进料装置和出料装置对接。本实用新型将加热炉中的支撑装置均设置为活动支撑装置,使坯料始终处于行进的状态,翻倍提高出钢效率。

1162

1162

0

0

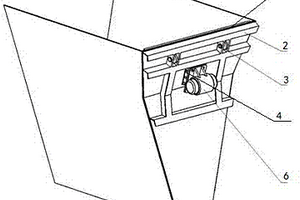

一种混合料斗防粘料装置,包括活动衬板、下部料斗、铰接销轴、电机底座连接件、电机底座、振动电机,在下部料斗的倾斜部位设置活动衬板,活动衬板上方的铰接孔与下部料斗通过铰接销轴连接,吊挂在下部料斗上,在下部料斗两侧的活动衬板上安装振动电机,振动电机通过电机底座与活动衬板连接,电机底座通过电机底座连接件与下部料斗连接。该实用新型通过震动源的高频振动,物料被振动脱落,处理粘仓效果好,可有效改善烧结机的布料情况,避免因粘料、堵料等原因造成的停机,保证设备连续顺畅运转,提高衬板使用寿命,烧结生产过程明显稳定,烧结矿产质量指标得到改善和提高,应用于冶金设备技术领域中。

833

833

0

0

本实用新型提供的一种金属粉末的高能率电磁压实装置,属于金属粉末冶金加工技术领域。该金属粉末的高能率电磁压实装置包括:套桶、下垫板、凹模、尼龙套、线圈、线圈垫板、支撑杆、驱动板、凸模,所述套桶内部设置尼龙套,所述尼龙套内部放置凹模,凹模内放置下垫片及需要压实的金属粉末,所述凸模放置于凹模内,凸模上部放置驱动板,所述驱动板上部放置线圈,所述线圈上面放置线圈垫板,所述支撑杆用于固定其他所有结构件。本实用新型提供的一种金属板料的高电压强磁场复合装置的目的是,保证高能率电磁压实模具的结构稳定可靠,保证压实金属粉末的质量,同时提高生产实验效率,真正发挥出高能率电磁压实的优势。

中冶有色为您提供最新的辽宁沈阳有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!