全部

850

850

0

0

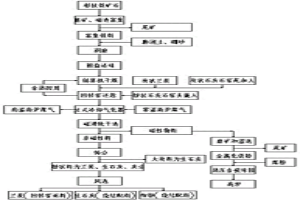

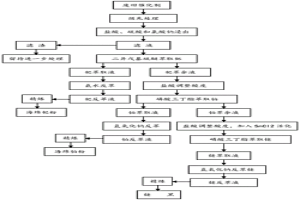

本发明公开了一种不锈钢除尘灰分类利用的方法,属于冶金工程和矿物工程技术领域。本发明利用不锈钢除尘灰组成成分的特性,在没有水加入的状态下进行有效风磁重选,使不锈钢除尘灰中的贵金属合金元素铬镍和铁元素富集到精矿中,然后加入转炉、电炉或矿热炉,减少了不锈钢除尘灰中的杂质含量,实现了精料入炉的目标,冶炼成本大幅度降低。本发明将CaO和少量其它杂质富集到尾矿中,尾矿用于烧结过程时,贵金属合金元素铬镍等影响因素减少,减少了对烧结和炼铁过程的影响,实现了CaO作为烧结必需熔剂的有效利用,同不锈钢除尘灰直接烧结相比,大幅度降低烧结成本。

972

972

0

0

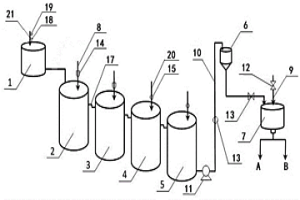

一种用铜电解黄渣生产工业硫酸镍的方法,涉及一种于镍钴湿法冶金方法,特别是用铜电解黄渣生产工业硫酸镍的方法。其特征在于其生产过程的步骤包括:(1)将铜电解黄渣进行浆化,加入石灰,通入氧气,进行预处理;(2)将进行预处理反应产物进行过滤分离,得到黄渣预处理液和滤渣;(3)将步骤(2)的得到黄渣预处理液用P507镍皂除杂,产出P507萃余液和负载有机;(4)将步骤(3)产出的P507萃余液进行除油、蒸发浓缩、结晶,所得晶体干燥后得到工业硫酸镍。本发明生产流程短、操作简单、金属收率高且处理过程不增加新杂质,是一个由铜电解黄渣生产工业硫酸镍的新途径,有较好的经济效益。

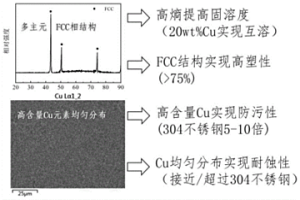

本发明公开了一种高含铜、无偏析的耐腐蚀、防污、高塑性多主元合金的制备方法,选用多主元FCC相高熵合金为初始合金,基于高熵提高互溶度,利用粉末冶金方法获得充足扩散,实现5~20wt%Cu在固溶体结构中均匀分布,解决了Cu在FCC相高熵合金中晶界偏析问题。本发明操作简单、可控,制备的材料兼顾高于75%的塑性、优异的耐蚀性和防污性能,在海洋工程领域具有重要应用前景。

1148

1148

0

0

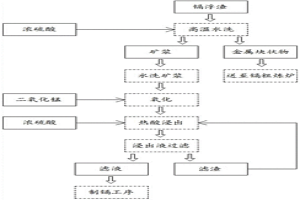

本发明公开了一种镉浮渣综合回收利用锌和镉的方法,涉及湿法冶金技术领域,包括以下步骤:镉浮渣酸洗、固液分离、镉浮渣浸出和过滤回收;采用高温水洗‑物理筛分‑二氧化锰氧化‑热酸浸出法处理,将制镉系统产生的镉浮渣通过高温水洗得到水洗溶解矿浆,在经过物理筛分得到液体矿浆和块状物,将液体矿浆经过二氧化锰氧化和高温浸出,使得液体中锌和镉最大程度浸出进入液体中,返回相应的湿法工序,保证锌、镉等有价金属资源得以回收利用,使废弃镉浮渣得到有效利用,具有良好的经济效益,且通过对镉浮渣的回收利用,减少了镉浮渣堆放贮存对环境造成的污染。

1093

1093

0

0

本发明公开了一种低松装密度雾化镍粉的制备方法,该方法生产的雾化镍粉,松装密度2.0‑2.2g/cm3,粒度D50在8‑10微米,镍含量大于99.7%,氧含量小于0.3%。与目前国内市场水雾化镍粉松装密普遍在3.5‑4.0 g/cm3相比,松装密度降低了1.5‑1.8 g/cm3,本发明克服了传统的雾化工艺生产的镍粉松裝密度高,成形性差的缺点;本发明工艺流程短、生产成本低、无有害气体产生;产品可广泛用于粉末冶金机械零件、金刚石工具、导电胶行业。

839

839

0

0

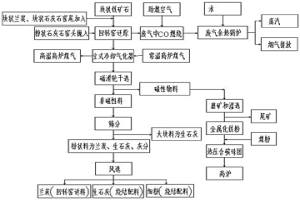

本发明涉及冶金技术领域,特别是粉状铁矿石碳循环增氧直接还原生产金属化铁粉方法。发明将高硅难选铁矿原料进行初步粉碎,选用铁矿石粒度为2~16mm,兰炭中固定碳的质量>70%,兰炭粒度为3~8mm;石灰石分为粉状石灰石和块状石灰石,粉状石灰石的粒度为1~5mm,块状石灰石的粒度为8~16mm;通过控制反应物的粒度便于顺利生产金属化铁粉。同时将铁矿石、石灰石、兰炭按重量比100:10~20:15~30进行配料,可以对高硅难选铁矿进行还原生产。

1197

1197

0

0

本发明属于镍钴湿法冶金的技术领域,具体涉及一种用于降低硫酸镍生产中的混合渣中钴含量的方法,本发明将氢氧化镍钴物料经硫酸浸出后浸出渣及浸出液化学沉淀法除钙镁、除铁铅后产生的混合沉淀渣,经浆化、加热、先后加入浓度为290g/l—400g/l稀硫酸、浓盐酸调pH值、压滤洗水、吹干等工艺控制将混合渣中含钴由1.5%~2.5%降至0.6%以下。本发明操作简单,有效的降低了外排废渣的钴金属含量,提高了钴金属的收率,具有较高的经济效益。

1161

1161

0

0

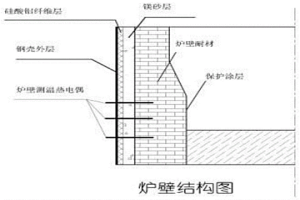

本发明涉及冶金技术领域,尤其涉及一种无水冷壁的镍铁矿热电炉炉壁和挂渣方法。根据相似相溶原理,冶炼时选择使用满足此发明要求的富镁红土镍矿,同时采用镁质耐火材料炉壁结构。根据渣与镍铁合金熔点不同、密度不同、炉内熔冶分层不同的特点。采用温差法在没有水冷壁冷却的状态下,利用镍铁合金熔点低于渣熔点的特点,通过操作先让设计渣线以下炉壁温度低于渣的熔点,然后将渣层下降到设计渣线以下,炉壁与接触炉壁的渣形成大于100℃的温差,此时炉渣与炉内设计渣线以下的炉壁镁质耐火材料熔融后凝固结合;形成由冶炼原料产生的富镁炉渣固化粘挂形成的富镁耐高温炉壁保护层;此发明降低了投资成本、延长了红土镍矿冶炼矿热电炉炉壁寿命。

1189

1189

0

0

本发明属于粉末冶金雾化制粉技术领域,公开了一种注射成形用的低氧不锈钢粉生产方法,以解决现有技术中不锈钢粉中含氧量高的问题,本发明的在现有纯水罐中加入强还原剂水合肼,可以除去水中溶解的氧和抑制雾化时高温金属熔体和水蒸气发生的氧化反应,在收粉罐中加入保护剂硬脂酸和甲基苯丙三氮唑,可以防止已还原的金属在水中发生氧化和团聚。在氮气压滤过程,既有氮气保护又有有机保护,可以防止压滤过程氮气内能增大,温度升高,氮气中的氧气氧化粉末,保证了粉末的低氧含量,同时保护剂起到分散作用使压滤过程容易进行,降低粉末含水率,有利于提高后续干燥效率,防止干燥过程氧化。

1013

1013

0

0

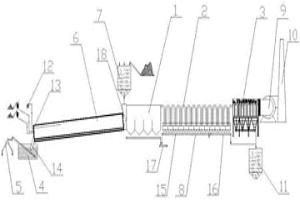

本发明公开了一种高炉瓦斯灰生产金属化炉料的生产线及工艺,属于冶金和矿物工程技术领域,解决现有工艺得到氧化锌的品位、金属转化率和窑渣中的铁品位较低,窑渣中氧化锌含量过高造成资源浪费的问题。生产线包括回转窑、抽烟机、烟囱、保温沉降室、冷却器、布袋除尘器、冷却缸和磁选机,工艺包括混合物料、还原窑渣、物料冷却、磁选分离、保温沉降、粘接沉积、返料配料、除尘收集和尾气排放。本发明为充分利用高炉瓦斯灰提锌窑渣中的铁及锌等有益元素,对于高炉瓦斯灰提锌窑渣采用回转窑碳氢联合还原及碳循环增氧还原方法,可使处理后的窑渣中铁品位达到54%以上、氧化锌含量达到0.4%以下、金属化率达到90%以上,完全满足转炉生产的需要。

987

987

0

0

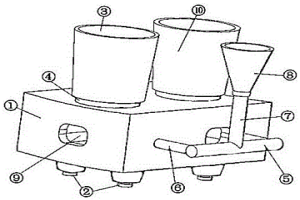

本发明涉及冶金装备制造技术领域,尤其涉及一种炼铁高炉钢砖铸造设备及其钢砖制备方法。包括钢砖外模、内冷铁、冒口、漏斗口和工艺支撑孔,所述钢砖外模别与冒口和漏斗口连通,钢砖外模上连接内冷铁,钢砖外模上开设工艺支撑孔。本发明通过设置工艺支撑孔,可以有效的解决型腔砂芯难固定的问题,减少了砂芯偏移量,使钢砖壁厚得到了保证,有效的提高了钢砖的制造精度,另外在满足使用要求的同时提高了使用寿命。采用本发明方法制得的钢砖具有强度高,韧性好,表面质量优异,可满足三级探伤的要求。

1106

1106

0

0

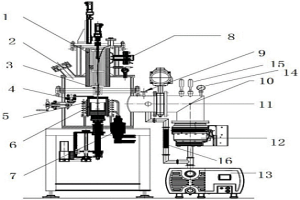

本发明属于冶金技术领域,具体涉及一种用于铸造均匀无偏析棒材的调压铸造炉及铸造方法。一种用于铸造均匀无偏析棒材的调压铸造炉,包括炉体、感应加热系统、真空系统。所述炉体中放置有石墨坩埚、石英模具组件,石英模具组件位于石墨坩埚上方,炉体通过密封件实现密封。真空系统包括真空管道组件、真空泵;炉体通过真空管道组件和真空泵连接。本发明的技术方案专门用于铸造高致密度、均匀无宏观偏析的小直径棒状材料的调压铸造,解决了重力铸造小直径棒状铸件时的缩孔等缺陷问题,适用于易氧化的活泼金属。

1276

1276

0

0

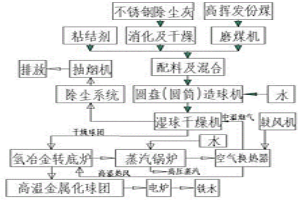

不锈钢除尘灰为原料的镍铬生铁制备方法,属冶金固体废物综合利用技术领域。它包括如下依次步骤:⑴复合粘结剂配备;⑵混合料制备;⑶粘结剂添加与混碾;⑷冷压造球;⑸球团热风炉干燥;⑹球团烧结和选择性镍和铁还原;⑺配料;⑻矿热炉冶炼制备镍铬生铁。本发明通过原料配比与还原温度控制相结合,选择性的分次还原镍、铬和铁的氧化物,使不锈钢除尘灰中的镍、铬和铁有价元素回收率均达90%以上,制备的镍铬生铁可直接作为不锈钢生产的原料。

771

771

0

0

本发明公开了一种不锈钢除尘灰转底炉‑电炉还原处理工艺,主要工艺内容为:将不锈钢除尘灰经充分消化及干燥后,与褐煤、粘结剂进行配料及混合,并将混合物料制成直径18~25mm的含碳球团,球团经湿球干燥机干燥后铺设到氢冶金转底炉的炉底上,控制布料厚度60~70mm,球团在炉内经温度1250~1280℃、时间50~60min的还原,可使不锈钢除尘灰中的Fe、Cr、Ni得到还原。高温还原物料从转底炉出料端排出后直接热装到电炉内进行深度还原及熔分,可得到Ni含量4~6%、Cr含量10~15%、C含量0.5~1.0%的铁水。通过该工艺可以较低成本还原锈钢除尘灰中的铁、镍以及铬等金属材料,有效提高镍、铬原料的利用率,有效提高镍、铬合金的产量,同时减少对环境的污染。

842

842

0

0

本发明公开了一种含硫自润滑高熵合金,该自润滑高熵合金的成分为MxCoCrFeNiSy,M为Al、Ti、Mo、V、Nb、Mn、W、Zr中的一种或几种,其含量的原子比例x为0~2,S元素的原子比例y取值为0.05~3,其他元素的原子比例均为0.5~1.5。本发明还公开了该自润滑高熵合金的制备方法。本发明公开的含硫自润滑高熵合金兼具良好的力学性能和宽温域(室温~800℃)自润滑性能,并且成本低,可靠性高,可用于贫油、高温、重载等工况中难以采用常规油脂润滑的机械设备上,在冶金、矿山、能源、汽车、军事工业和核工业等领域具有良好的应用前景。

1134

1134

0

0

本发明公开了一种高硅低铁球磨顽石的回收利用方法,属于冶金工程和矿物工程技术领域。该方法具体为:利用球磨顽石中高硅低铁成分特点,以及硬度和冶金性能,取代高炉炉料中部分含铁原料和硅石,将其同高碱度烧结矿、硅石、焦炭、含铁块矿等一同配矿供给高炉,生产铁水。一方面回收利用了选矿球磨机顽石,解决了球磨顽石堆存占用土地的环境问题,另一方面减少了采购含铁块矿和硅石,达到降低铁水生产成本的目的。

846

846

0

0

本发明涉及冶金技术领域,特别是一种块状铁矿石碳循环增氧直接还原生产金属化铁粉方法。本发明将高硅难选铁矿原料进行初步粉碎,选用铁矿石粒度为2~16mm,兰炭中固定碳的质量>70%,兰炭粒度为3~8mm;石灰石分为粉状石灰石和块状石灰石,粉状石灰石的粒度为1~5mm,块状石灰石的粒度为8~16mm;通过控制反应物的粒度便于顺利生产金属化铁粉。同时将铁矿石、石灰石、兰炭按重量比100∶10~20∶15~30进行配料,可以对高硅难选铁矿进行还原生产。本发明适用于高硅难选铁矿,经过反应可得到金属化率>90%、铁品位>80%的金属化铁粉,使得高硅难选铁矿可以得到有效的利用。

1003

1003

0

0

本发明公开了一种废旧催化剂中提取分离铂族金属的工艺,属于废旧催化剂再利用技术领域。该工艺包括的步骤有:⑴预先处理;⑵浸出处理;⑶分离处理;⑷精炼处理。本发明基于湿法冶金工艺,以汽车尾气废旧催化剂为原料,经多步处理依次分离和萃取出了金属钯、铂、铑,且萃取率均高达99%以上,在高效提取铂族金属的同时,简化了工艺流程,解决了现有湿法冶金工艺针对贵金属的二次资源回收利用原理复杂、工艺流程长的问题。

937

937

0

0

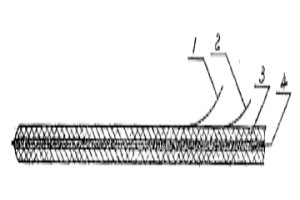

本发明涉及一种发热材料组合物及配制工艺,以及所制成的一次性发热鞋垫。以普通硅藻土、焙烧硅藻土、普通焦炭、活性炭、甘油、食用盐、普通自来水、还原铁粉、还原锰粉为原料,在一定条件下配制而成。本发明选料合理、发热时间长、安全可靠、成本较低、不产生硬结块现象。其配制工艺简短、热利用率高。所制成的一次性发热鞋垫以尼龙衬布、牛皮纸、泡沫制成,泡沫之间为发热材料,其结构简单,使用方便,不会使材料污染渗漏,且成本较低,使用时揉搓或震荡即可发热,给人们带来极大方便,具有较高推广应用价值。

1265

1265

0

0

本发明公开了一种含钙镁球团矿及其制备方法,其含钙镁球团矿由含镁弱磁精矿、磁铁精矿、轻烧白云石的除尘灰、膨润土及水组成,通过低镁量的磁铁精矿与富含镁的弱磁精矿和富含钙镁的轻烧白云石之间相互配合,以此来达到进一步增加球团矿钙、镁含量的目的,制备后的含钙镁球团矿镁含量能达到2.0%以上,钙含量能达到2.0%以上,还原度提高到74‑78%,软化开始温度提高30℃左右,软熔区间缩小了40℃左右,从而使球团矿的高温冶金性能明显改善。同时,本发明将轻烧白云石的除尘灰加入球团矿,既改善了球团矿的高温冶金性能指标,又解决了因除尘灰室外堆存造成的环保问题;且因轻烧白云石的除尘灰细,还减少了膨润土的配入量,从而减少了带入球团矿中的SiO2含量。

1077

1077

0

0

本发明涉及一种冶炼炉渣生产铁合金的方法,其特征在于其生产过程是将冶炼炉渣和硅石加入矿热电炉中,采用碳质还原剂还原熔炼生产硅铁合金的。本发明的方法,在碳质还原剂的作用下,炉渣中的铁橄榄石被还原成硅和铁,硅石还原成硅,硅与铁结合成硅铁合金。可以熔炼出硅铁牌号为硅65、硅75硅铁产品,工艺简单,成本低。

849

849

0

0

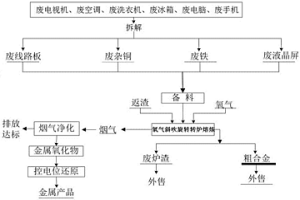

本发明公开一种电子废物的无害化利用处理系统及处理方法,该系统包括备料系统、热解系统、浇铸机、供氧系统、烟气净化系统,备料系统包括拆解装置、废物贮存库、称重装置、传送装置、物理破碎,废物贮存库贮存废印刷电路板、废液晶屏,所述热解系统包括氧气斜吹旋转转炉、加料器;处理方法:1)收集废印刷电路板、废液晶屏、废杂铜、废铁并分别加以贮存;2)备料称重配料混合,破碎,送入加料器中;3)加料;4)还原熔炼;5)倾渣;6)吹炼;7)扒渣铸锭;8)出炉及合金板浇铸。有益效果是:熔炼、还原和精炼可都在同一个熔炉内完成,无需外加熔炉;产出可堆放的惰性炉渣;d)能完全密闭,满足环境要求。

899

899

0

0

一种高导热超微孔炭砖及其制造方法属于炭素耐火材料制造技术领域。将不同粒级的高温处理的无烟煤、人造石墨碎、二种非炭质添加剂配成干料;再加入粘结剂中温煤沥青进行混捏制得糊料之后,进行成型、焙烧、加工而成。本发明使用创新的原料组成与添加剂的工艺配方、合理的焙烧制度和利用先进的加工设备,生产出既具有高导热性能,又具有超微孔性能的大型炼铁高炉、大型矿热炉用耐火内衬炭砖,满足大型炼铁高炉、大型矿热炉长寿命的需要。

966

966

0

0

本发明提供了一种提高电极/接头石墨化度的方法,具体步骤包括如下:(1)在常温下,将纳米级硅粉分散到天然石墨粉中得到粉料;(2)混捏:依次加入骨料石油焦、粉料和氧化铁粉,干混15‑20分钟后,加入粘结剂改性沥青和硬脂酸,在150‑170℃混捏40‑45分钟;(3)焙烧成型、浸渍;(4)石墨化:最高温度为2200‑2500℃。本发明通过将纳米级硅粉先分散到天然石墨粉中,使添加剂均匀分散到电极或者接头本体糊料中,在混捏过程中纳米级硅粉会因为体积膨胀而提高糊料均质性,在焙烧过程中,纳米粉料提高了制品的体积密度和耐压强度,消除对制品最终目标值的影响。本发明石墨化度提高了3‑6%,电极/接头电阻率降低了10‑25%,弹性模量控制在10‑15Gpa,耐压强度提高了100‑120%。

959

959

0

0

本发明公开了一种从难处理含钯废催化剂中高效富集贵金属的方法,包括:加热含钯废催化剂、铜泥加压渣、还原剂和助熔剂并保温;冷却分离渣和贵铅合金,磨碎,取样分析含量;贵铅合金真空熔融蒸馏分离,得到真空炉稀贵合金和铅铋合金,将贵金属与铅铋分离。本发明采用熔融低温碱性富集熔炼法处理高硅、铝载体型高、低品位含钯废催化剂与铜阳极泥加压渣,实现金银铂族贵金属与铅铋和稀散稀贵金属元素的梯级综合利用,流程最短、成本最低、效率最高;含钯废催化剂比率可大可小、处理能力灵活,实现富集熔炼处理,不影响铂族贵金属的富集熔炼;采用熔融低温碱性熔炼技术,熔炼温度远低于造锍熔炼,大幅度降低能耗,从而降低难处理废催化剂的加工成本。

1064

1064

0

0

一种铜电解黄渣的处理方法,涉及一种镍钴湿法冶金的脱除铜电解黄渣中游离酸的方法。其特征在于其处理过程的步骤依次包括:(1)黄渣浆化、加热;(2)浆化液中加入石灰乳反应;(3)固液分离得到钙渣和黄渣脱酸后液;(4)将步骤(3)得到的钙渣,进行浆化、洗涤、过滤,渣洗液返回步骤(1),洗后渣送至镍火法冶炼系统。本发明的一种铜电解黄渣的处理方法,通过用热水浆化、石灰乳调pH、钙渣洗涤等措施脱除铜电解黄渣中的游离酸,操作简单、金属收率高且不引入新杂质,能显著降低铜电解黄渣脱酸处理费用,是一个经济适用的方法。

1060

1060

0

0

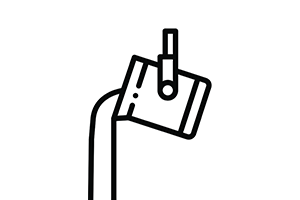

本实用新型公开了一种从镍电解铜渣中提取镍的装置,属于湿法冶金工艺提取金属技术领域,装置包括依序连通的浸出高位槽、氯气浸出槽Ⅰ、氯气浸出槽Ⅱ、反应稀释槽Ⅰ、反应稀释槽Ⅱ、离心高位槽和离心机,氯气浸出槽Ⅰ和Ⅱ内设通氯管,反应稀释槽Ⅰ和Ⅱ上设进水管,料浆管路上设稀释液输送泵。本实用新型采用氯气作为浸出试剂,由通氯管将氯气输送至氯气浸出槽Ⅰ、Ⅱ底部,搅拌装置将氯气与料浆充分混合,保证了铜渣浸出的高效性本装置为铜渣湿法处理工艺,实现了铜渣由火法处理向湿法处理的转变,消除了火法处理成本高、金属镍回收率低、火法烟气影响环境等负面影响。

969

969

0

0

本发明公开了一种从镍电解铜渣中提取镍的装置及其方法,属于湿法冶金工艺提取金属技术领域,装置包括依序连通的浸出高位槽、氯气浸出槽Ⅰ、氯气浸出槽Ⅱ、反应稀释槽Ⅰ、反应稀释槽Ⅱ、离心高位槽和离心机;方法包括通入氯气,调温和浸出电位、铜渣浆化液与氯气反应、调整镍离子浓度、固液分离得离心后液、喷淋洗涤再得离心后液,控制其含镍量小于1.0%。本发明采用氯气作为浸出试剂,将其与料浆充分混合,保证了铜渣浸出的高效性;同时提供了铜渣的湿法处理工艺,实现了铜渣由火法处理向湿法处理的转变,消除了火法处理成本高、金属镍回收率低、火法烟气影响环境等负面影响。

1059

1059

0

0

本发明属于冶金领域,是一种合成羰基镍的原料,由如下质量份数的物料配置而成,镍铁合金90%~95%,铜粉3%~8%,硫磺粉1%~2%;配置过程为:在即将出炉的熔融状态镍铁中依次加入按上述配比计量好的铜粉、硫磺粉,铜粉、硫磺粉加入后为沉降倒运工序,沉降倒运时间控制在0.5h~1h,沉降倒运后进行水淬操作,水淬制粒粒度控制在2mm~10mm,水淬后晾干,晾干时间控制在2h~5h。本发明的有益效果是:将红土矿火法冶炼产品粗镍铁从不锈钢冶炼领域拓展至气化冶金领域,使其成为高附加值的羰基铁粉、羰基镍粉、镍丸等系列羰基镍产品。

846

846

0

0

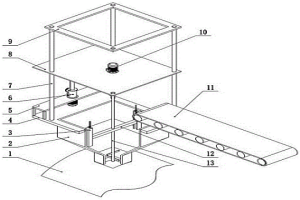

本实用新型公开了一种底吹炉物料搅拌输送装置,包括设于底吹炉本体上方与下料口相配合的皮带输料机,物料搅拌输送装置还包括滑动组件、升降组件和搅拌组件;滑动组件设于下料口内壁,包括两条垂直设置的对称滑轨;升降组件设于下料口顶部,包括平行下料口设置的第一固定板和第二固定板,第一固定板和第二固定板之间的导轨上设有电机平台,电机平台沿导轨上下滑动;搅拌组件包括搅拌轴,搅拌轴通过伺服电机驱动,搅拌轴上设有若干相互垂直的搅拌片。本装置设有搅拌组件,搅拌组件包括搅拌轴和搅拌片,可以在下料的同时进行搅拌,持续搅拌形成料壁,能够有效的防止冶金炉窑熔炼时喷溅造成的熔体粘结,解决了下料口容易堵塞的问题,提高了生产效率。

中冶有色为您提供最新的甘肃有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!