全部

本发明涉及一种利用微波加热制备的结构梯度尾矿微晶玻璃材料及其方法。本发明以金属尾矿为主要原料,经混匀、熔化、浇铸成型、退火后得到玻璃样品,将玻璃样品放入多模微波炉中,在样品周围纵向分段添加不同的辅助介质,进行析晶处理,得到组织结构及性能呈梯度分布的尾矿微晶玻璃材料。本发明利用微波热处理的独特优势,通过在同一材料的不同部位采用吸波特性不同的辅助介质,实现了微晶玻璃晶体的可控生长,成功地制备出结构梯度尾矿微晶玻璃新材料,产品显微组织结构致密,晶粒细小而分布均匀,有利于提高材料本身的整体强度和耐磨性等性能。

1030

1030

0

0

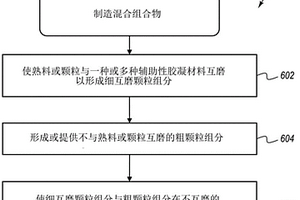

本发明提供一种钙钛矿磁制冷氧化物及其两步法制备方法,所述制备方法包括如下步骤:S1、固相反应得到第一钙钛矿磁制冷氧化物;S2、高温高压合成得到第二钙钛矿磁制冷氧化物。本发明的制备方法制作成本低廉、工艺简单、节约能源、降低能耗。本发明的制备方法适用于稀土锰氧化物La0.75Sr0.25Mn0.9Co0.1O3等钙钛矿磁制冷氧化物的制备。采用本发明的制备方法所制备出的钙钛矿磁制冷氧化物的块体材料致密度高,具有优异的磁制冷性能。

1227

1227

0

0

本发明涉及一种利用高硅铁尾矿生产的泡沫微晶玻璃及其生产方法,主要原料包括高硅铁尾矿70~90%、发泡剂0.5~5%、添加剂5~30%;其中发泡剂由碳粉和碳酸钙按2:1的质量比混合;添加剂由钠长石、滑石按5:(0.5-1)的质量比混合;生产时将原料混合均匀,成型后经预热、烧结、发泡、析晶、退火工序,制得泡沫微晶玻璃。该产品具有密度小、导热系数小、抗压强度高、易于加工成形等优点;可用于别墅、民用房屋、工业厂房等建筑中。本发明不仅解决了泡沫微晶玻璃生产原料成本高、工艺复杂等问题,而且解决了尾矿堆积对环境产生的污染危害,能变废为宝,节能环保。

856

856

0

0

本发明属于矿产资源开发利用领域,尤其涉及一种白云鄂博氧化矿复合氧化物催化剂及其制备方法和应用。本发明提供的催化剂包括载体和负载于所述载体上的活性组分;所述载体为焙烧后的白云鄂博氧化矿;所述活性组分包括第一过渡系金属和/或贵金属的氧化物。本发明以焙烧后的白云鄂博氧化矿作为催化剂载体,通过在其表面负载第一过渡系金属和/或贵金属的氧化物等活性组分,获得了新型矿物催化剂。本发明提供的催化剂具有较高的催化活性、高温稳定性和抗硫抗水性能,非常适合应用于催化燃烧领域(例如:乏风瓦斯中低浓度甲烷的催化燃烧,CO、VOC气体以及汽车尾气中NOx的催化脱除),为白云鄂博氧化矿的高附加值利用提供了新的途径。

本发明涉及一种利用白云鄂博尾矿和粉煤灰制备的体析晶α堇青石微晶玻璃及其制备方法。其主要特征为控制白云鄂博尾矿、粉煤灰及其它必要原料的加入量来满足堇青石化学成分要求,在此基础上进一步添加磷酸二氢铵,同时用氟化镁取代原料中原有的部分氧化镁,来提高α堇青石的析晶能力,并以熔融制备工艺,经过700~800℃范围内核化热处理1~5小时和在1000~1100℃范围内进行的1~5小时晶化热处理后,生产出基本不含气孔、α堇青石以体析晶方式析出的高强度、低热膨胀系数的α堇青石微晶玻璃材料,为在实现白云鄂博尾矿及粉煤灰等固体废弃物的高附加值利用的同时减少其占地和污染环境问题提供一种方法。

765

765

0

0

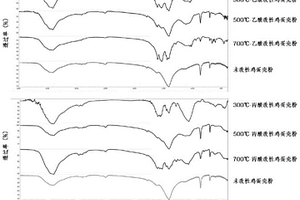

本发明提供了一种稀土尾矿脱硝催化剂的制备方法,该方法采用机械力‑波或机械力‑酸‑微波联合活化的制备方式,使稀土尾矿催化剂的制备过程更加效、简便,极大地缩短了稀土尾矿催化剂的制备时间与制备成本,实现了稀尾矿的高值化和资源化利用,减少了环境污染,更好地服务于地方发展。

1073

1073

0

0

本发明涉及一种利用白云鄂博矿石催化过硫酸盐降解有机废水的方法,包括以下步骤:调节待处理有机废水的pH值,在有机废水中加入白云鄂博矿石,充分混合均匀后在废水中投加过硫酸盐,反应过程中白云鄂博矿石催化过硫酸盐产生硫酸根自由基,氧化废水中的有机物,达到降解有机废水的目的。本发明对环境友好,白云鄂博矿石作为催化剂可用沉淀法回收后重复利用,pH应用范围广,可操作性强,具有广泛的应用前景。

1120

1120

0

0

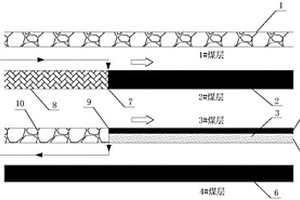

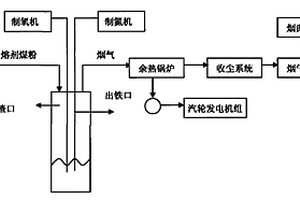

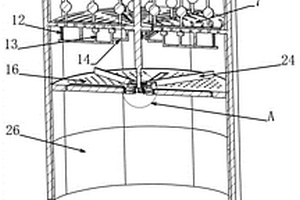

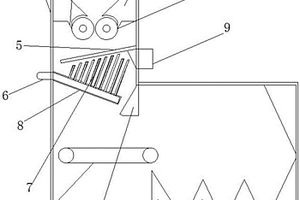

本发明公开了一种热解焦油气粉焦分离耦合铁矿磁化焙烧反应器及其应用,属于煤炭深加工机械设备技术领域;本发明研究设计了一种热解焦油气‑粉焦分离耦合铁矿磁化焙烧反应器,以及应用该反应器设计研究出一种利用低阶粉煤热解与赤(褐)矿石磁化还原的一体化技术,此技术使粉煤中低温热解的油气尘分离、弱磁性铁氧化矿物的磁化焙烧和重质焦油催化裂解为轻焦油同时在一个设备上完成,本设备和工艺流程连贯有序,资源利用合理,极大地节约了资源,对节能降耗具有重大意义。

1196

1196

0

0

本发明涉及一种富稀土、铌、萤石稀选尾矿微晶玻璃及制造方法,属于工业废弃物的综合利用。特点是:该微晶玻璃的制备原料为稀选尾矿、石英砂,其化学组成按重量百分比为:SiO230~70%,CaO 5~20%,Al2O3 5~15%,CaF2 3~15%,ReO 3~15%,Nb2O5 0~5%,TiO2 0-10%。本发明采用包钢稀选尾矿作为原料制取微晶玻璃,更有优势的是:含有的氧化铌能够使微晶更为细小,显著提高断裂韧度;含有的氧化铁可作为形核剂,不需形核剂的特意加入,且可开发出高档建筑装饰或工业用耐磨损耐腐蚀材料,提高了材料的技术含量和附加值,使资源获得再生。

1057

1057

0

0

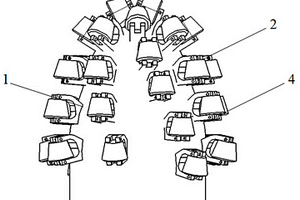

本发明提供了一种降低尾矿含铜量的渣选系统,包括一~三号磨球机、一~四号泵池、一~四号旋流器、一~三号磨球机、一~二号搅拌桶、第一~六组浮选槽、第一~十泡沫槽、第一~七闸板阀、尾矿泵池、尾矿浓密机和尾矿过滤器;还提供了应用,用于用于降低尾矿中含铜量,改方法为,将渣粉矿通过两次粉碎和两次分级后得到粒度小于75μm的矿粉,经过第一~三组浮选槽粗选和精选后,再进行一次粉碎和两次分级后,得到粒径小于45μm的矿粉,经过第四~六组浮选槽扫选后,经过浓缩、脱水得到尾矿。本发明多次粉碎和分级,矿粉粒度降低,便于分离铜离子,泡沫槽中刮出泡沫再次循环,减少尾矿中的含铜量,闸板阀的控制,调节浮选时间、提高尾矿回收率。

1098

1098

0

0

本发明涉及一种利用生物质气化气还原提取白云鄂博矿粉中铌的方法,属于新能源及冶金技术领域。本发明工艺过程包括生物质高温蒸汽气化炉、气化气净化、气基还原炉、破碎磁选分离和金属热还原炉系统。采用生物质高温蒸汽气化炉对生物质进行气化,气化气经净化系统净化制备出CO+H2> 90%的高品质还原气,还原气在气基还原炉内对白云鄂博矿粉矿粉进行选择性还原,还原气化矿粉中的S、P、K、Na元素,并还原矿粉中的铁氧化物生成固体物料;将固体物料送入破碎磁选系统将金属铁与富铌渣分离,把铌分离到渣中形成不含碳和有害元素的富铌渣;富铌渣在金属热还原炉内经还原得到不含碳及P、S的铌铁合金。实现白云鄂博矿中铌的有效综合利用。

1168

1168

0

0

本发明公开了一种铁精矿金属陶瓷及其制备方法,本发明以铁精矿、铝矾土、氧化铝、还原剂为主要原料,通过混料、成型、烧结制备得到金属陶瓷,各原料按质量百分比计分别为:铁精矿30‑60%、铝矾土15‑30%、氧化铝10‑30%,还原剂10‑30%。铁精矿中的铁氧化物高温下被还原剂还原为金属铁,在氧化铝的基体中均匀分布。该金属陶瓷既具有陶瓷的高硬度、高强度,又具有金属的高韧性,且生产成本低,制备方法简单。本发明提供了铁精矿综合利用的新途径,不仅可以减少固体废弃物的排放,而且可以增加经济效益。

1232

1232

0

0

本发明涉及一种由白云鄂博共伴生原矿混合稀土制成的稀土永磁体及其制备方法,所述稀土永磁体的成分如下式所示:(PrNd)x(MM)y(Fe1-aAa)zB,2≤x+y≤2.5,11≤z≤14,MM为白云鄂博共伴生原矿混合稀土。所述稀土永磁体可利用粉末冶金工艺、快淬-热压热变形工艺实现。本发明提出利用白云鄂博原矿混合稀土开发出新型资源节约稀土永磁体替代传统的稀土永磁体,具备价格低廉、减少环境污染的优点,所得磁体的磁能积范围在25~45MGOe,能够很好地填补铁氧体、SmCo稀土永磁体的适用范围空白。

857

857

0

0

本发明涉及一种由白云鄂博共伴生原矿混合稀土制成的稀土永磁体及其制备方法,所述稀土永磁体的成分如下式所示:MMxFeyAzB,2≤x≤2.5,11≤y≤14,0≤z≤0.6,MM为白云鄂博共伴生原矿混合稀土,A为纳米辅合金,包括Nd、Pr、Al、Cu元素中一种或几种。所述稀土永磁体可利用粉末冶金工艺、快淬-热压热变形工艺实现。本发明提出利用白云鄂博原矿混合稀土开发出新型资源节约稀土永磁体替代传统的稀土永磁体,具备价格低廉、减少环境污染的优点,所得磁体的磁能积范围在20~40MGOe,能够很好地填补铁氧体、SmCo稀土永磁体的适用范围空白。

1111

1111

0

0

本发明涉及一种多孔稀土矿渣微晶玻璃及其制备方法,原理包括包钢高炉渣5‑25份、不锈钢渣3‑25份、金属尾矿30‑60份、粉煤灰15‑30份、石英砂10‑30份、硼砂2‑6份、碳酸钠3‑10份。本发明以不锈钢渣、包钢高炉渣和金属尾矿、粉煤灰为主要原料制造多孔稀土矿渣微晶玻璃,实现了对工业废弃物进行综合利用,在大幅度降低生产成本的同时可以有效地减少环境污染。水淬玻璃颗粒来自熔融法生产微晶玻璃的包底料,生产成本得以有效控制,适合大规模工业化生产。

748

748

0

0

本发明公开了一种高效稀土尾矿基SCR催化剂的制备方法,本发明的方法利用稀土尾矿中的Fe、RE和Mn等金属氧化物为主要活性物质,采用物理手段添加天然锰矿或硫铁矿为助剂,添加拟薄水铝石(或硝酸铝)或TiO2进行负载制备了一种低成本、制备工艺短、绿色环保、高附加值的脱硝催化剂;制得的催化剂表现出良好的催化活性;该方法减少了资源浪费和环境污染;为白云鄂博稀土尾矿高附加值利用提供新的思路与科学依据。

1154

1154

0

0

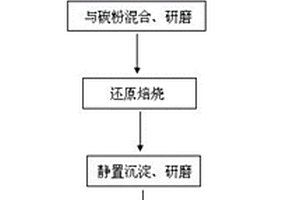

本发明涉及一种从稀选尾矿中提取稀土的方法,属于矿物提取冶金技术领域。本发明包括以下步骤:(1)将稀选尾矿与含碳还原剂按一定比例混合均匀,在微波焙烧炉中焙烧8~20分钟;(2)将焙烧产物在弱磁选管中磁选,使其中的磁性铁矿物分离,从而使稀土矿物在尾矿中富集;(3)将含稀土磁选尾矿用浮选的方法处理,实现稀土的有效提取。本发明焙烧时间短,还原剂消耗量少,能耗低,还原过程能实现选择性还原铁矿物,浮选剂用量较少,选别效果较好,消除了尾矿带来的环境污染,经济环保。磁选所得的铁矿物S、P等杂质较少,品位为60%以上,可用于炼铁,一次浮选所得矿物中稀土氧化物的含量为34.12%,经过精选品位可达到50%以上。

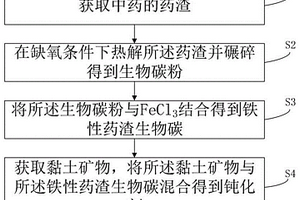

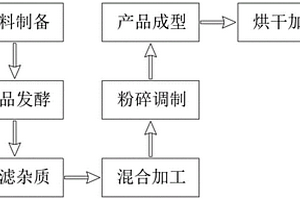

本发明涉及一种以稀土尾矿为原料的多元催化铁碳微电极填料及其制备方法与应用。铁碳微电极填料由稀土尾矿、褐铁矿、焦炭、粘结剂及致孔剂组成;稀土尾矿、褐铁矿和焦炭的质量比为(30~35):(30~35):(30~40),且Fe/C的比例大于等于80%;粘结剂选用高岭土,用量为稀土尾矿和焦炭总质量的20~30%;致孔剂选用活性炭,用量为稀土尾矿和焦炭总质量的5~12%。其可有效用于废水处理过程中,且尤其是难生物降解、色度较高、B/C比低的印染废水处理中。本发明微电极填料采用稀土尾矿为原料制备而成,不仅实现了固废资源化,而且其可有效用于处理高浓度有机废水,达到以废治废、循环利用的目的,可谓一举两得。

1090

1090

0

0

本发明公布一种从磁铁矿和稀土选矿尾矿中综合回收弱磁性铁、稀土和萤石的选矿方法,以尾矿为原料,采用高梯度磁选机强磁选—磨矿—磁化焙烧—滚筒式磁选机弱磁选—磁选柱精选得到TFe品位60~62%的最终铁精矿,强磁选尾矿采用磨矿—邻羟基萘甲羟肟酸为捕收剂、水玻璃为抑制剂一粗三精浮选得到REO品位48~52%的稀土精矿,稀土浮选尾矿采用磨矿—油酸钠为捕收剂、酸化水玻璃为抑制剂一粗八精浮选得到得到CaF2品位92~94%的萤石精矿,通过本发明技术可以得到能直接销售的铁、稀土和萤石精矿,实现了对尾矿中有用资源的综合利用,具有重要经济价值和环境意义。

1217

1217

0

0

本发明公开了白云鄂博尾矿选钪方法,属于选矿领域。以白云鄂博选铁尾矿为原料,首先进行分级,将得到的粗粒矿石磨矿并返回分级,细粒矿石调浆后进行弱磁选,构成闭路磨矿流程;对选出的弱磁选尾矿进行浮选,再对浮选尾矿矿浆进行强磁选,强磁选得到的非磁性矿物为钪富集物。本发明采用分馏选矿方法,工艺简单科学,能够得到氧化钪含量大于420ppm,回收率大于65%的钪富集物,并且在得到钪富集物的同时,能够将白云鄂博尾矿中其它可回收利用资源得到进一步富集。

933

933

0

0

本发明涉及一种从尾矿中提取铌的方法,属矿物提取冶金技术领域。本发明包括以下步骤:(1)用浮选的方法处理尾矿,使其中的铁、铌矿物选出;(2)用微波磁化焙烧的方法,在浮选出的矿物中加入碳质还原剂,使其中的赤铁矿转变为磁铁矿;(3)采用弱磁选的方法将焙烧矿物中的磁铁矿选出,从而使含铌矿物富集在磁选尾矿中;(4)将所得的铌矿物用浓酸在高压反应釜中浸出得到含铌浸出物。该方法流程短,浮选药剂种类较少,浮选效果较好;矿物焙烧时间短,还原剂消耗少,能耗低,成本低;在铌富集的同时,弱磁选所得的磁铁矿中的S、P等有害元素的含量都较低,是高炉炼铁的良好原料,这在很大程度上解决了尾矿带来的环境污染。

1183

1183

0

0

本发明涉及一种用X荧光拣选—微波碳热还原制取富铌矿的方法,属矿物提取冶金技术领域。本发明包括以下步骤:(1)通过X荧光拣选出铌相对富集的粗铌矿并磨至一定粒度;(2)在粗铌矿中加入碳质还原剂,用微波碳热还原的方法,使其中的铌铁矿、赤铁矿、磁铁矿还原为铁;(3)将还原后的矿物细磨至入选粒度,采用弱磁选的方法将铁矿选出,从而使含铌矿物富集在磁选尾矿中,最终得到富铌矿。该方法流程短,拣选效率高,矿物焙烧时间短,还原剂消耗少,减少了有害气体排放量,节能又环保;获得富铌矿用于下一步铌的提取,同时弱磁选所得的纯铁矿中的S、P等有害元素的含量都较低,是高炉炼铁的良好原料。

1203

1203

0

0

本发明提供了一种稀土尾矿基蜂窝状催化剂的制备方法,包括以下步骤:称取研磨后的稀土尾矿放入烧杯中,加入一定体积稀释后的硫酸,用玻璃棒充分搅拌至泥团状,放入玛瑙罐中,球磨并混合均匀,在模具中按压成型,经烘干,焙烧后得到成品稀土尾矿基蜂窝状催化剂。本发明利用稀土尾矿作为催化剂的活性组分,用硫酸处理稀土尾矿使其本身具有粘结性,不仅提高了稀土尾矿自身的脱硝活性,还使其能成型为蜂窝状催化剂,具有较强的机械强度,同时还避免了粘接剂的使用。采用本发明所述方法制备的催化剂在NH3和NO为1:1的条件下,用O2和N2配平使用,脱硝率最高达86%。

916

916

0

0

本发明涉及混合稀土精矿浓硫酸低温焙烧矿的转型方法,其特征在于,包括以下几个步骤:(1)研磨和浓浆转型反应:在焙烧矿中加入碳酸氢铵和水形成混合物,在浓浆状态下进行混合物研磨,在研磨的同时将混合物转变为浓浆,固液分离;(2)酸溶:将浓浆转型步骤所得的固体用酸溶解,过滤;(3)净化:将酸溶步骤所得的滤液调pH沉淀铁、钍离子后,沉淀硫酸根,固液分离。该方法使得碳酸氢铵与焙烧矿充分接触反应,避免了水浸出后调节pH值需要加入碱性物质,容易生成稀土磷酸盐沉淀的问题,同时避免了水浸出后只能通过复盐沉淀碱转换再酸溶的繁杂转型方式,并可回收磷、钍资源。

964

964

0

0

本发明公开了一种稀土尾矿基载氧体的制备方法,包括如下步骤:S1、将稀土尾矿置于烘箱,干燥至恒重;S2、将干燥后的稀土尾矿加入高能球磨机中破碎,用分级机按粒度分级;S3、选取粒度在74‑150μm的稀土尾矿进行高温焙烧处理,得到化学链燃烧载氧体。本发明具有制备方法简单、制得的载氧体价格低廉、载氧能力高、反应性能优异等优点。本发明克服当前载氧体的载氧量低、成本高等问题,实现稀土尾矿的大量利用,避免占用大量土地,造成环境的污染。且可用于以煤、生物质和城市固体废弃物为燃料的化学链燃烧载氧体,具有良好的使用效果。

906

906

0

0

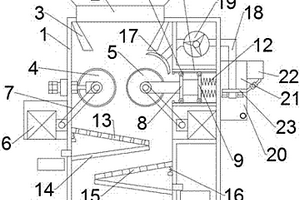

本发明公开了一种改善高碱金属、高F含量球团矿还原膨胀高的方法,包括:步骤一:添加剂预处理:将添加剂进行球磨预处理,使其粒径中小于0.074mm的占比达到80%以上;步骤二:配制混合料:将步骤一预处理后的添加剂与铁精矿按照一定的比例混合,添加膨润土得到混合料;步骤三:制备含添加剂球团矿:将步骤二得到的混合料利用造球装置加水造球,生球经性能测试、干燥、预热、焙烧得到成品氧化球团矿。通过本发明的方法,在保证生产球团矿铁精矿种类以及配比不变的情况下,得到抗压强度高,还原膨胀率≤20%。为高炉稳定与顺行提供优质的球团矿。

1003

1003

0

0

本发明涉及一种利用废旧塑料直接还原褐铁矿或赤铁矿生产铁的方法,属于冶金领域。将磨好的褐铁矿或赤铁矿粉及煤粉、废旧塑料根据化学成分按C/O=1.1~1.2计算质量比,并配粘结剂、CaF2充分混合,然后外配水分,制造球团,球团直径10mm~20mm。球团进入转底炉后,经预热段:温度900℃~1000℃、保温3min,再经还原段:温度为1340℃~1370℃、保温5min,最后经降温段:温度1200℃~1000℃、保温3min。出料冷却后,熔分的渣和铁分离,并且渣能自然粉化。冷却后的渣和铁经过磁选,产物铁可以作为一种炼钢原料。本发明改进现有技术的缺点,能耗成本低、污染小、节省煤资源。

1114

1114

0

0

本发明公开了一种利用稀土尾矿制备SCR脱硝催化剂的方法,利用元素溶出再重组及矿相造孔形成催化剂载体,建立在保留稀土尾矿原矿相的基础上对尾矿进行加工处理和稀土元素的负载制备SCR脱硝催化剂;将稀土尾矿球磨后达到一定粒径,利用醋酸酸浸,HF酸浸和NaOH和尾矿按照一定的比例进行焙烧的方法,得到溶出液内含有Ce、La、Fe、Mn等浓缩物,同时得到酸碱处理尾矿的载体;然后利用稀土硝酸盐及酸溶稀土尾矿溶液浓缩液负载到处理后的稀土尾矿表面,制备以稀土尾矿为载体的SCR脱硝催化剂。本发明方法提供稀土尾矿制备以稀土尾矿为载体的SCR脱硝催化剂的方法使稀土尾矿的多组分得以再利用,更加环保。

806

806

0

0

本发明公开了一种控制含F球团矿还原膨胀率的球团矿生产方法,包括将一定比例的添加剂和一定比例的膨润土与铁精矿混合,加水造球,干燥、焙烧得到球团矿。本发明的控制含F球团矿还原膨胀率的球团矿生产方法,有效控制球团矿在高炉中还原膨胀率,改善高炉冶炼中的透气性恶化趋势,有利于提高高炉冶炼效率,实现降本增效;方法简单易操作,具有广泛的应用前景。

882

882

0

0

本发明公开了一种白云鄂博尾矿回收铁的选矿方法,属于矿物加工工程铁矿石的选矿技术领域。本发明以白云鄂博尾矿为原料,采用预先分级、磨矿、弱磁、强磁、正浮相结合的工艺流程,得到品位TFe≥62%,铁回收率≥75%的铁精矿。本发明所提供的一种白云鄂博尾矿回收铁的工艺流程是利用铁矿石与其他脉石矿的磁性差富集铁矿物,利用氧化铁矿特效捕收剂进行捕收,以及硅酸盐专效抑制剂进行抑制,可以使氧化铁矿和捕收剂的表面发生强烈的物理化学吸附,最终实现氧化铁矿与硅酸盐矿石的有效分离。

中冶有色为您提供最新的内蒙包头有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!