全部

791

791

0

0

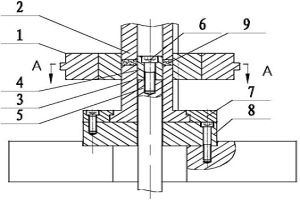

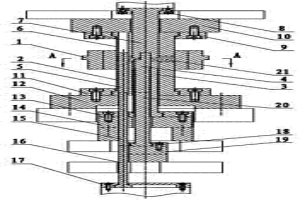

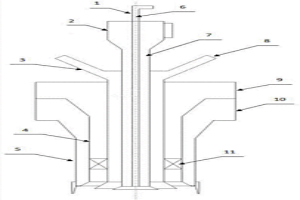

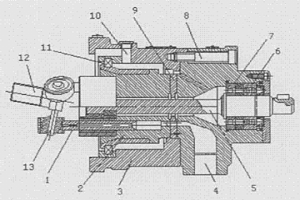

本实用新型公开了一种发动机油泵转子成型模具,包括压模、上模冲、下模冲、压芯,其中:在压模中心孔面上均布间隔设置有若干个齿形凹槽和齿形凸起;在压芯外圆周面上对称设置有一对径向凹槽;在下模冲、上模冲的中心孔面上分别相对设置有一对径向凸起,在下模冲、上模冲的外圆周面上分别均布间隔设置有若干个齿形凹槽和齿形凸起;压制成型后,在压模与压芯、下模冲和上模冲之间形成了一个其内型与油泵转子毛坯外型相近似的内型腔。本实用新型采用粉末冶金工艺,能将粉末冶金材料直接压制成型为油泵转子毛坯,从而简化制造工艺,提高生产效率和材料利用率,降低制造成本,适用于大批量生产且产品质量稳定、加工精度高、加工余量小、性能优良。

1041

1041

0

0

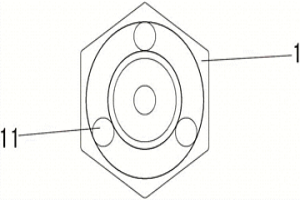

一种高铁刹车片用小背板,包括小背板本体,所述的小背板本体为六边形,所述的小背板本体的中心处为设有圆环形凸槽,所述小背板本体的粘接面上设有通孔,所述的通孔数量为三个且为对称结构;所述的小背板本体的粘接面上设有燕尾型凸槽,所述的燕尾型凸槽在粘接面上整体构成为圆形。本实用新型的高铁刹车片用小背板上有三个对称通孔,可以使小背板与粉末冶金摩擦材料的定位更加精确;小背板中心凸槽采用圆环形设计,在加工过程中装卡一次就可以,降低生产成本;小背板粘接面上的燕尾型凸槽使小背板与粉末冶金摩擦材料的粘接强度更高,本实用新型加工更简单,生产成本降低。

1143

1143

0

0

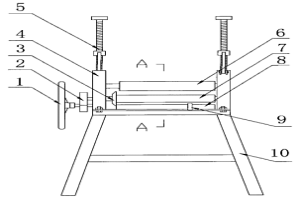

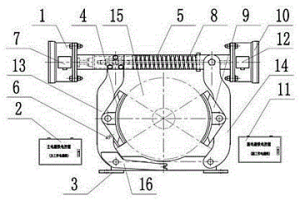

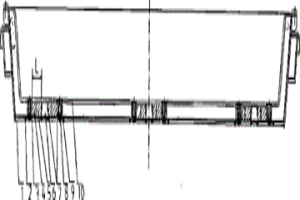

本实用新型属于一种卷板设备,尤其在粉末冶金钢铁粉末的过程中,制备海绵铁所用装具的多功能卷板机。本实用新型的技术方案为:一种多功能卷板机,由机架、前后侧架、上辊、左下辊、右下辊、手轮、传动齿轮等组成,前后侧架与机架固定连接,机架上设有平台,左下辊和右下辊分别安装在机架上,上辊的两端分别安装在前后侧架的螺杆上,传动齿轮与左右下辊端部的齿轮相啮合,所述右下辊的一侧头部有切割刀头。实现卷板、切割功能于一体,结构简单,使用方便,根据所需装具直径不同,切割适合的板材,卷制出不同型号的海绵铁用装具,降低了海绵铁的生产成本,并且提高工作效率,有利于生产不同规格的海绵铁,提高粉末冶金用海绵铁的质量。

1071

1071

0

0

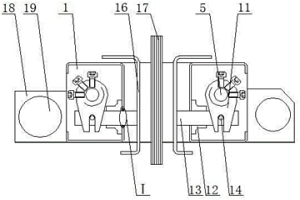

本实用新型公开了一种用于胶装机的电动夹书本内页机构,涉及胶装机组件,包括两个左右对称分布的壳体,壳体前后两端以及外侧均开口,两壳体后端之间通过后挡板固定连接,壳体前端固定安装前挡板,两壳体相对侧后端之间通过连接板固定连接,壳体内靠近上方处设有纵向的传动轴,两壳体后方之间设有安装板。本实用新型取消了丝杆,使用四个粉末冶金制造的高精度拨叉,来拨动夹纸板做正反运动,同样能够达到运动精度,且粉末冶金零件是模具制造,模具制造成本低,做出的零件精度高、批量大、价格很便宜;电机的输出传动使用齿轮,齿轮的传动精度比链条高很多,而且装配工艺要简单很多,便于批量生产。

719

719

0

0

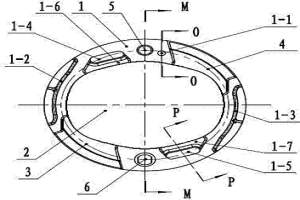

本实用新型公开了一种变排量油泵凸轮环,其是采用粉末冶金材料通过粉末冶金模具一次压制成型的整体式结构;其中在本体上设有呈椭圆形的中心孔;在中心孔的短径方向对称地设有一圆形定位孔、一扁形定位孔;扁孔Ⅰ和扁孔Ⅱ对称设置于本体上;在扁孔Ⅰ、扁孔Ⅱ靠近中心孔的内侧端面上分别设置有扁孔凹台Ⅰ、扁孔凹台Ⅱ;凹台Ⅰ和凹台Ⅱ、油道Ⅰ和油道Ⅱ分别对称设置于本体的上、下端面上,且一油道位于一凹台与一扁孔之间。本实用新型加工工艺简单,节省了大量原材料,工效高,成本低,适用于大批量生产,且产品质量稳定、精度高、一致性好;重量较轻,降低了使用车辆的重量,降低了油耗,达到了节能减排的目的。

1097

1097

0

0

本发明涉及一种小方坯连铸机定径浇注工艺开浇自动起步的方法,属于钢铁冶金连铸技术领域。按照起步过程中结晶器内钢水液面的变化,将液面高度划分为L0、L1、L2、L3四个高度;并按照L0~L1、L1~L2、L2~L3、L3~四个阶段设定起步拉速进行起步自动控制。本发明的控制方法可以使结晶器钢水液面高度平稳上升,达到设定目标结晶器液位时,自动切换为液面监控系统拉速自动控制,实现开浇自动起步。本发明解决了小方坯连铸机人工开浇手动起步拉速波动大、结晶器液面控制不平稳的问题,实现了定径浇注工艺开浇自动起步、标准化作业,提高了连铸机自动化水平,大大增加了开浇成功率。

1003

1003

0

0

本发明属于冶金材料技术领域,具体涉及一种奥氏体不锈钢、硬质合金复合材料及其制备方法和应用。本发明提供的所述复合材料包括奥氏体不锈钢层和硬质合金层,以及设置在所述奥氏体不锈钢层和硬质合金层之间的铜过渡层;所述奥氏体不锈钢层、铜过渡层和硬质合金层之间采用热等静压方式实现结合。本发明利用热等静压工艺,中间以铜作为过渡层,使奥氏体不锈钢、铜、硬质合金三部分相互扩散,达到冶金结合。本发明通过对热等静压操作步骤的限定,尤其是保温温度以及保温时间和压力等的限定,能够使得奥氏体不锈钢、硬质合金复合材料的内部没有气孔,三者之间的结合强度高,满足不同工况的使用要求。

1175

1175

0

0

本发明属于钢铁冶金技术领域,公开了一种适用于硅镇静钢的脱氧用渣料。该适用于硅镇静钢的脱氧用渣料成分的质量百分数为:CaO:30~45%,SiO2:30~40%,Si:10~30%,C:2~5%,Al≤5%,Al2O3≤5%,S≤0.1,P≤0.05,且WCaO/WSiO2=0.9~1.2,WCaO为渣料中CaO的质量百分数,WSiO2为渣料中SiO2的质量百分数。本发明还提供用于硅镇静钢的脱氧用渣料的制备方法。本发明的脱氧用渣料由于为全部预熔料,成分均匀,熔点低,熔化时间短。在工厂使用过程中,有利于快速脱氧和快速成渣。

1035

1035

0

0

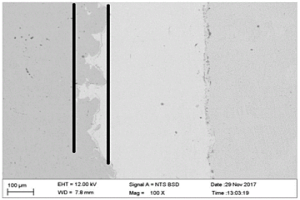

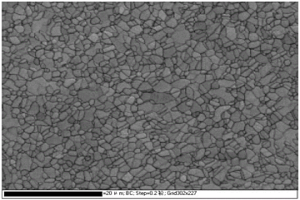

一种双相耐腐蚀不锈钢及其耐腐蚀性优化处理工艺,属于冶金技术领域。其特征在于:通过明确合金初始固溶工艺而后对其大形变冷轧退火处理。经过优化处理后的双相不锈钢中铁素体的小角度晶界比例明显升高,且大都处于{111}位置,奥氏体内部的孪晶界为{111}共格孪晶界;满足特定取向关系(K-S和N-W)关系的相界比例也大幅增加,这些低能界面密度的提高使合金晶间腐蚀抗力得到改善。本发明在实现了合金微观组织超细化(小于5μm)基础上,同步改善了不锈钢的耐蚀抗力。

1046

1046

0

0

本发明涉及一种钛合金表面陶瓷/金属梯度高温复合涂层及制备工艺,它以钛合金为基体,以Al?Nb?Si合金为靶材,采用弧辉等离子体制备得到,梯度高温复合涂层由两部分构成,涂层内层为具有优异抗高温氧化性能且与基体呈良好热物理性能匹配的富铝Ti?Al?Nb?Si多元合金化金属层,涂层外层为兼具优异抗高温氧化性能和摩擦磨损性能的以钛铝氮化物为主的陶瓷层,涂层的化学成分梯度渐变。本发明梯度高温复合涂层,既具有优异的抗高温氧化性能,又具备良好的抗室温和高温干滑动摩擦磨损性能,涂层与钛合金基体呈典型的冶金结合,结合牢固。

1026

1026

0

0

本实用新型公开了一种发动机VVT转子成型模具,其压模在中心孔外围沿同一圆周均匀分布径向设置有四个摆臂槽,上述四个摆臂槽呈扇形结构且沿轴向延伸,在四个摆臂槽的最外端分别设有密封凸起;所述压模、上模冲Ⅰ、上模冲Ⅱ、下模冲Ⅰ、下模冲Ⅱ、下模冲Ⅲ、压芯之间形成间隙配合;压制成型完成后,在压模、下模冲、压芯和上模冲之间形成一个与发动机VVT转子毛坯外型相近似的内型腔。本实用新型采用粉末冶金工艺能将粉末冶金材料一次压制成型为精度高、结构复杂的发动机VVT转子毛坯,大大简化了加工工序,大幅度降低了人员、刀具、夹具和设备投资,提高了材料利用率和生产效率,适用于大批量生产且产品质量稳定,性能优良,一致性好。

828

828

0

0

本实用新型属于有色冶金领域,特别是一种涉及有色冶金及其他行业卧式旋转炉型炉体使用的电磁鼓式双驱动制动器;包括底座和制动轮,还包括制动臂、瓦块、制动电磁铁、导线、顶杆、制动臂抑制装置、等退位装置,制动臂包括主制动臂和副制动臂,其中主、副制动臂的一端分别与设置在底座侧面的等位装置和底座通过固定件相连接,主、副制动臂的另一端分别通过固定件与顶杆相连接,的顶杆两端分别设置有制动电磁快;其中所述的主、副制动臂中段内侧分别通过固定件设置瓦块,其中瓦块的不与主、副制动臂连接的一侧设置有制动衬垫;本实用新型新型彻底的解决了传统单驱动制动器抱闸出现故障后导致炉体无法转动而引发事故而导致的停产问题。

本发明涉及一种钛合金表面制备陶瓷增强激光熔覆难熔高熵合金涂层的方法及应用,属于表面改性领域。利用同轴送粉激光加工系统,在氩气与氮气混合气氛保护下将混合均匀的Al、Nb、Mo、W、Ta难熔高熵合金混合粉末输送到打磨干净,并已预热的钛合金表面,借助激光束将粉末熔化并与基体形成冶金结合的致密的陶瓷增强的难熔高熵合金沉积层。结果表明:在激光束的作用下,AlNbMoW0.5Ta0.5能够生成单相BCC结构,并且稀释到熔覆层中的钛能够与氮气发生冶金反应生成TiN陶瓷相,在同轴保护气的搅动下,呈弥散状态分布到熔覆层中,能够起到第二相强化作用。本发明能够制备陶瓷增强的难熔高熵合金激光熔覆层,适用于各类钛合金的表面改性,工艺简单方便,适用性强,便于应用。

1105

1105

0

0

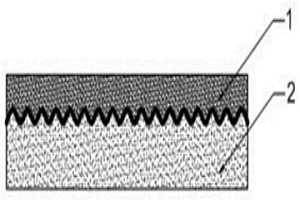

滑动件的制作方法,采用粉末冶金方法制作双材料或多材料平面滑动件,诸如纺织机械的滑动轴承,使用第二粉末材料作为支撑材料层粉末原料,使用第一粉末材料作为工作材料层原料,按顺序铺料,第二粉末材料在下,第一粉末材料在上,在第二、第一粉末材料之间放置一个具有起伏结构的、由可热分解的材料制作的薄板作为界面构造模板,能够以除气预烧或脱脂的方式在第二、第一粉末材料之间去除,并在去除界面构造模板后,第二、第一粉末材料各自冶金烧结形成支撑材料层和工作材料层,在支撑材料层和工作材料层的烧结界面处形成与界面构造模板的起伏结构形状相对应的非直线界面构造。该方法不需要分别压制粉末,不用增加对界面进行处理的单独操作程序。

937

937

0

0

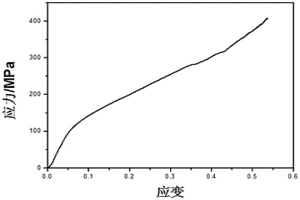

本发明涉及一种高强度可溶铝合金及其制备方法与应用,属于粉末冶金技术领域。本发明的高强度可溶铝合金在铝基粉末中添加低熔点金属和强化元素,采用粉末冶金方法制备可溶铝合金材料。向铝基体中加入低熔点金属元素Ga、In、Sn、Zn、Bi、Pb,可形成低熔点Al‑Ga‑In‑Sn合金共熔体,阻止破坏铝表面形成氧化膜。通过调节合金中低熔点金属和强化金属的配比与含量,能够调节可溶铝合金材料在Cl‑的盐溶液中的溶解速率。同时加入强化元素Cu、Mg、Ti、Si、Fe、Re、Mo、Mn,起到固溶强化调节解速率的作用。制得的高强度可溶铝合金抗压强度130~800MPa,屈服强度70~350Mpa,溶解性可控,可应用石油井下压裂工具。原料易得,制备方法稳定可靠,适合于规模化生产。

936

936

0

0

本发明公开了一种处理复杂物料的自热式闪速冶炼工艺及装置,利用旋转一次风形成的高温内回流区快速加热物料,物料与一次风形成风粉混合气流,与工艺风中的氧发生冶金反应。直流中心风及直流二次风分别控制内回流区、整个风粉混合气流的体积、形状及分布。由轴向中心线向外依次是燃料管、中心风管、物料管、一次风管、二次风管;采用轴向叶片、出口扩口、板孔式稳燃器、齿形或齿环形布料器、圆形喷嘴间断出风、束焰罩设计,使得一次风旋转强度大大加强,风粉混合更加充分均匀,拥有稳定存在、形状合理的内回流区,风粉迅速升温发生冶金反应,高温气流形状可控,减小对炉壁的高温冲刷腐蚀,提高炉体使用寿命。

1053

1053

0

0

本发明公开了一种两次连续成球的造粒装置,其属于化工及冶金领域中的一种造粒装置。它主要包括圆盘造粒机或滚筒造粒机,还包括滚筒造粒干燥一体机、冷却机和筛分机,所述圆盘造粒机或滚筒造粒机、滚筒造粒干燥一体机、冷却机和筛分机分别依次通过皮带输送机连接;所述滚筒造粒干燥一体机包括滚筒,滚筒尾部向下倾斜,滚筒内顶部设有挡板,挡板的前端设有蒸汽管和助剂管,蒸汽管和助剂管上均设有小孔。本发明结构简单,使用方便,物料成球更稳定,不易破碎,大大提高了物料的产量,且减少返料量的同时,降低了生产成本。本发明主要用于化工及冶金领域的物料造粒。

1006

1006

0

0

本发明提供了一种转炉炉衬的维护方法,利用碳含量为3.5%~4.5%的铁块对破损炉衬进行渣补,利用铁块中的碳与炉渣发生脱氧反应,降低炉渣氧含量,再加上铁块的吸热作用,使得低氧化性、高耐火度炉渣快速粘附在铁块周围,生成的溅渣层与基础炉衬的结合面上发生了冶金反应,二者之间的连接是冶金结合连接,结合力更大,结合更加紧密,不存在明显的分层现象,提高了补炉效果,每班铁块补炉1‑2次,转炉倒渣面基本未再用补炉料补炉,可以节约补炉料消耗50%以上,每班停炉时间减少40min左右,生产稳定性大幅提升,铁块溅渣后,溅渣层可保持5炉以上,维护效果甚至优于补炉料补炉。

834

834

0

0

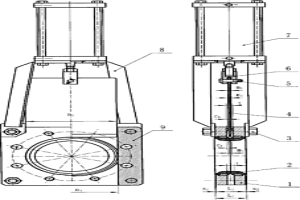

本发明阀体、衬套、支架、隔板及闸板阀是对现有闸板阀的零部件及其组合进行创新和改进,因此发明了这些具有新特征的零部件及闸板阀,该闸板阀适用于冶金、矿山、电力等领域对流体进行关闭或导通控制作用,主要是由阀体,衬套,对穿螺栓,闸板,销子,接头,驱动装置,支架、隔板等零部件组成,其特征是:它改变了阀体和衬套的结构及装配关系,使衬套由外装改为内装,使衬套上的骨架在阀体孔内受约束,解决了现有闸板阀在开闭运动过程中泄露问题;用后段橡胶取代了现有闸板阀中橡胶法兰的功能,使阀门安装长度尺寸是确定的,阀门的性能稳定;衬套骨架前面设有凸台,凸台顶面有薄层橡胶,因此可以减轻阀门重量并延长阀门的使用寿命。

1050

1050

0

0

一种光纤传感器仿生分子识别纳米传感膜及其制备方法,是具有对模板分子专一的仿生分子识别能力的传感膜,其特征在于该传感膜是生成在以二氧化硅、玻璃或石英为材料的硅基光纤的端面上的、厚度可控的、厚度范围为5~50NM的膜。传感膜的厚度是通过可逆加成-链转移自由基聚合反应时间控制,且与时间呈线性关系。制备方法包括对光纤端面进行氯硅烷衍生,将上述光纤端面的氯硅烷转化为链转移剂,再对上述端面为链转移剂的光纤进行分子印迹聚合反应,最后洗脱仿生分子识别纳米传感膜中的模板分子。本发明直接在光纤端面合成分子印迹纳米传感膜,使得传感膜的厚度达到NM级别,其灵敏度高、稳定性好,将广泛的应用在冶金、化工、环保等相关领域。

746

746

0

0

本发明涉及一种用于工程机械、矿山冶金机械、船舶等领域的等角速、高效能并具有高压力的三叉杆式轴向柱塞泵,传动轴横穿过配油盘和缸体,并与缸体联动,配油盘夹在缸体与壳体之间,由定位螺钉固定,工作过程中是不动的,配油盘上制有的两个腰形压油口和吸油口分别与进口和出口相通;圆柱滚子轴承和调心球轴承支撑传动轴并防止传动轴游离,圆柱滚子轴承是对缸体的支撑;被动轴联接头一端四周间隔120度对称制有三个径向叉杆,每个叉杆上装有向心关节轴承,被动轴联接头另一端中心制有圆柱形内孔,其结构简单,同步性能好,效率高,造价低,制造装配容易,便于工业应用等特点。

706

706

0

0

一种异型坯连铸机中间包不同铸坯断面的转换方法,属于钢铁冶金中异型坯连铸中间包工艺技术领域。转换方法为:同一个中间包通过更换连接板(3)、定径水口(8)和镁质预制块,达到适用于三个不同铸坯断面的中间包的相互转换。其特征在于,安装定径水口的定位孔(12),由包壳(1)改为可更换的连接板(3)上;定径水口座砖(9)与永久衬(6)之间的空间安装两个预制块,通过镁质预制块的三种组合方法满足最小铸坯断面、中间铸坯断面、最大铸坯断面的三种不同长度的安装空间。本发明适用于异型坯连铸机中间包,解决了同一个中间包用于三个不同铸坯断面的中间包相互转换问题。

898

898

0

0

本发明涉及了一种适用于冶金机械,特别是轧钢 机械耐磨工艺件——矫直辊,轧辊用低碳高铬铸铁新 材料,其铸态性能为:σb=500—600MPa;σbb=600— 800MPa;αK=12—20J/cm2;HRC=50—60。该材 料且具有良好的铸造、机加工性能和焊接性能。本发 明可采用整体铸造,镶嵌复合铸造、离心铸造等方法 制成矫直辊、轧辊等,使用寿命可比冷硬铸铁材料提 高10—50倍,比锻钢淬火材料提高3—10倍。

1055

1055

0

0

本发明涉及一种冶金行业中摩根“8+4”高线轧机轧制圆钢和带肋钢筋的孔型系统二合一技术,是以金属塑性变形理论为基础,结合工艺实践,通过合理分配延伸系数,适当放大圆钢孔型系统的辊缝来轧制带肋钢筋,即用Φ5.5MM、Φ6.5MM、Φ8MM的圆钢孔型系统来生产Φ6MM、Φ8MM、Φ10MM带肋钢筋。其方法为:1#~10#轧机的圆钢孔型不变,11#~18#轧机的圆钢孔型放大0~2.35±0.02MM,使各轧机轧制后达到规定的尺寸,19#~24#轧机的圆钢孔型的辊缝放大0.25±0.02MM~0.35±0.02MM。具有节省大量的更换孔型系统时间,减少故障率,提高生产率和生产的稳定性,减少工艺件的储备量,节约大量的资金等特点。

773

773

0

0

本发明公开了一种高熵合金及其制备方法,在本发明的实施例中,采用球磨以使高熵合金原料充分混合,并在球磨时进行无氧保护,进而模具成形高熵冶金坯件,燃烧在无氧环境下烧结成型,并在烧结时进行加压,从而获得致密且原料损失少的高熵冶金。

中冶有色为您提供最新的山东有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!