全部

1204

1204

0

0

本发明涉及一种用酸性膦从二次资源浸出液中富集回收钪的萃取工艺,涉及湿法冶金领域,适用于从赤泥等含钪二次资源浸出液中回收钪。所处理的料液中钪含量在0.01‑0.5g/L;所用酸性膦萃取剂浓度在0.05‑1mol/L,溶剂为煤油或庚烷(n‑heptane),添加剂为醇类(R‑OH),R为C6‑C9的直链或带支链的烷烃,其体积占添加剂与溶剂总体积的2%‑20%;钪的萃取率可达95%以上,钪与锆分离系数可达40,钪与钛分离系数可达400。对萃取后的含钪负载有机相采用硫酸、硝酸、盐酸等无机酸进行反萃,反萃酸度在1‑10mol/L,反萃率可达90%以上。本发明解决了现有的钪回收工艺流程复杂,酸碱消耗量大,过程的环境和经济成本高的技术问题。

1155

1155

0

0

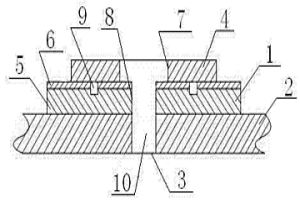

一种铝合金搅拌摩擦焊专用搅拌头的制作方法属于用于铝合金搅拌摩擦焊工艺的专用搅拌头的制作方法领域,该方法是将纯度为99.99%的碳化钨粉末、钴金属粉末、碳化钒粉末、锰金属粉末、铬金属粉末和镍金属粉末共6种粉末,按照质量百分比进行配比,预成型,烧结,精磨抛光处理后得到铝合金搅拌摩擦焊专用搅拌头。本发明方法所涉及的合金粉末容易获得,可精确控制合金成分的配比,通过粉末冶金的热压烧结的方式来制备搅拌头,使其一体成型,从而省略了旧有搅拌头生产中所需的铣削、车削等机加工序,进而大大简化了工艺流程,能够节约生产成本并提高生产效率。

949

949

0

0

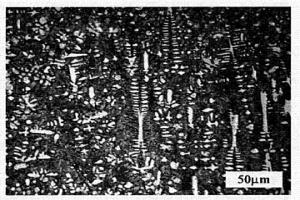

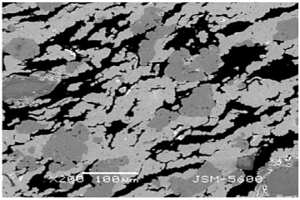

本发明涉及一种仿生耐磨高可靠性铸铁滚动机床导轨及其制作方法。导轨与铸铁机床底座为一体,在导轨面上的滚动部位,采用激光熔敷法,制备规律分布、具有碳化物组织、高硬度并于导轨母体呈冶金结合的圆柱形和网格形单元体,这些单元体和机床导轨母体共同构成软硬相间的仿生物体结构的仿生耦合区域。激光熔敷法是在单元体上均匀涂覆有合金粉末,通过激光直接照射熔化后再快速凝固,获得组织不同于母体的微米级碳化物、马氏体、合金碳化物、WC或TiC,硬度要求HV630-1150。本发明打破了铸铁导轨轨面硬度低不耐压不耐磨不能单独使用的限制,克服了原来在机床底座上整体镶钢或局部镶钢导轨,生产工艺复杂、成本高、易脱落剥离等缺点。

766

766

0

0

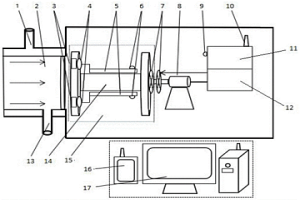

本实用新型涉及红外测温技术领域,特别是一种在线红外温度监控系统;本实用新型包括冷却气体入口、辐射光源入口、光路旋转部分、无线供电装置的发射盘、电机、红外接收器、无线发射器、数据处理器、控制器、底吹入口和上位机;无线供电装置的接收盘随光路旋转部分一起转动,无线供电装置的发射盘固定在外壳上,电机的轴穿过无线供电装置发射盘的中心,无线供电装置的发射盘和电机分别与控制器电性连接,红外接收器和无线发射器焊接在数据处理器上。本实用新型采用双波长测温法能够克服冶金环境中的水汽、二氧化碳、灰尘、炉渣等干扰因素存在的影响;同时在线红外测温方法能够实时控制冶金过程,测量精度高且成本低廉。

1050

1050

0

0

一种风电高速轴制动摩擦片,属于制动产品制造技术领域,采用摩擦块和背板构成,摩擦块由摩擦片和底板组成,底板的上表面有镀铜层,底板上开有连接孔,摩擦片固定在底板的镀铜层上,底板的连接孔内也存在摩擦片材料,摩擦片上开有上通孔,底板上开有中通孔,背板上开有下通孔,摩擦块和背板通过螺栓接成一体。背板和底板以低碳钢为材料制成,摩擦片是粉末冶金摩擦材料,摩擦块是摩擦片与表面镀铜的底板烧结在一起,并且在烧结过程中粉末冶金摩擦材料进入到底板的连接孔内,镀铜层提高了产品烧结后的强度。本实用新型整体强度可以得到保证,连接强度高、耐冲击,装配灵活,能够满足高性能要求的风电高速轴制动摩擦片的要求。

1070

1070

0

0

本发明涉及一种金属表面加工使用的铁基药芯电弧喷熔丝材,属于金属表面材料制备及表面加工技术领域。丝材主要由低碳钢带WT%:50-65%和药芯合金粉末WT%:35-50%构成,其中药芯合金粉末配方为WT%:高碳铬铁5-63%、硼铁10-28%、硅铁10-30%、碳化硼0-6%、铁粉4-8%、锰铁3-7%、钛铁4-10%、稀土硅铁2-8%。上述方案获得的表面层成型良好,易于控制稀释率,与钢基体为冶金结合,具有耐磨、耐蚀及耐热等性能。

974

974

0

0

本发明属于冶金加工技术,涉及一种新的热作模具钢焊接材料。其目的是提供一种既适可用于模具钢缺陷修复,又可以用于自动堆焊制造模具的热作模具钢焊接材料。具体技术方案时:其熔敷金属的化学成分(wt%):C:0.15-0.35;Cr:8.0-11.0;Mo:0.8-1.5;Ni:0.60-0.92;V:0.60-1.05;W:0.20-0.50;Mn:0.20-0.55;Si:0.50-0.85;S:≤0.035;P:≤0.040;Ce:0.001-0.050;Ti:0.005-0.025;B:0.002-0.015。

994

994

0

0

本发明涉及一种汽车转向器变速比齿条的加工方法,变速比齿条的加工分为齿条基体和齿条镶件两部分。齿条基体部分是由钢材经机械加工出齿形缺口,齿条镶件部分是用粉末冶金经混料、压制、烧结及整型工序完成的,之后再将齿条镶件焊接于已经加工好带有缺口的齿条基体上。本发明提供了一种变速比齿条新的加工方法,并且使变速比齿轮齿条式转向器批量生产的目标得以实现。本发明只适用于齿轮齿条式转向器。

977

977

0

0

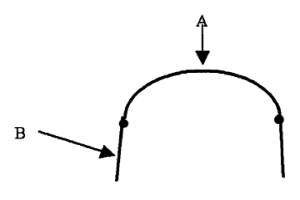

本发明属于口腔材料加工技术,涉及材料、焊接、冶金、机械、口腔学等学科。矫齿丝是由具有不同弹性的金属丝TiNi形状记忆合金矫齿丝(A)和不锈钢矫齿丝(B),用银基钎料将其连接而成,中间段为TiNi形状记忆合金丝(A),两侧为不锈钢丝(B),银基钎料的成分为(重量百分比Wt/%):银(Ag)50-68,铜(Cu)10-30,锌(Zn)12-20,锡(Sn)0-10。钎剂的成分为(重量百分比Wt/%):硼酸27,硼砂41,氟化钾10,氟硼酸钾22。矫齿丝的制备方法是将银基钎料按上述组成成分的重量百分比(Wt/%)配制冶炼后,轧制成丝状钎料或制成大小为20-80目的膏状钎料,将一定尺寸长度的TiNi形状记忆合金丝和不锈钢丝采用激光钎焊,加热银基钎料和钎剂熔化后连接在一起组成复合矫齿丝。

1089

1089

0

0

本发明属于一种镁-稀土中间合金的制备工艺, 属于熔盐电解冶金技术领域。用提钕后剩余的提钕后剩余的待 利用的廉价镧镨铈氯化稀土经过脱水后的含量8~30wt% (LPC)Cl3为原料,电解液体系是 KCl(50-40)%∶NaCl(42-30)%∶(8~30)%的 (LPC)Cl3,溶剂是KCl和NaCl, (LPC)Cl3是溶质。采用稀土含量 为5~8wt%的镁-镧镨铈中间合金作为初始下沉液态阴极,与 总电解质的质量比为1∶4~5,在700-900℃下电解制取较高 稀土含量的镁-(8~30)wt%镧镨铈中间合金。该工艺简单,操 作方便、镁-稀土中间合金中镧镨铈稀土含量成分在8-30wt %可调,成分均匀。

1175

1175

0

0

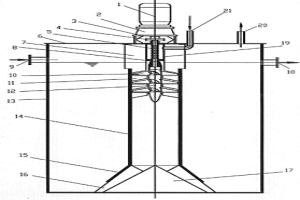

本实用新型公开了一种具有自吸气功能的叶轮搅拌反应器,该反应器应用于生物冶金和湿法冶金领域的气液固三相反应,在反应器筒体内竖直安装中心循环管;中心循环管的下段设置下喇叭口;在下喇叭口的下部底板上设置导流锥体;在下喇叭口的下部设置下支撑立板,在下喇叭口和导流锥体之间形成矿浆流出的空间;在中心循环管的上段安装导向叶轮总成,在导向叶轮总成的中心安装搅拌叶轮总成,搅拌叶轮总成的各级叶片与导向叶轮总成的各级叶片依次交替排列;搅拌叶轮总成的上部连接中空传动轴,中空传动轴的中段具有进气孔;中空传动轴之上连接到联轴器;联轴器之上连接减速机和电动机。本实用新型降低了反应器供气压力来降低供气风机的动力消耗,并且搅拌相对较均匀,气体弥散度较高,而且传动轴短。

1123

1123

0

0

本发明涉及一种冷作模具钢冲头表面强化处理方法,属于金属材料领域。具体步骤是:将精加工后的冷作模具钢冲头在真空下预热至500-600℃;然后将预热的冲头放入硼砂混合物盐浴中,硼砂混合物盐浴的组成为重量比V2O5为8-15%、Y2O3为6-12%、NaF为8-12%,其余为Na2B4O7和不可避免的杂质;在850-1150℃的温度下保温1.0-15小时,在冲头表面通过扩散反应形成冶金结合的陶瓷层;将冲头在980-1200℃进行盐浴淬火,然后在300-500℃进行回火处理,保证冲头的尺寸精度稳定性。该方法形成的陶瓷层与冲头基体之间为冶金结合,冲头尺寸精度高,陶瓷层硬度高,使用寿命显著提高。

1196

1196

0

0

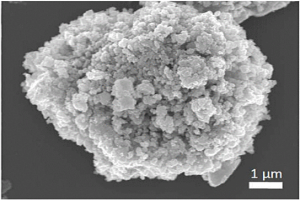

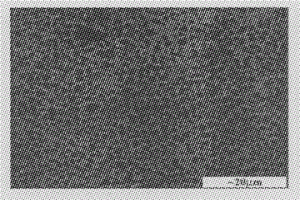

本发明涉及一种纯氧化锡无序多孔材料及其制备方法,属于纳米材料制备技术领域。本发明采用溶胶?凝胶法及硬模板一步法相结合的方式来制备无序多孔氧化锡纳米材料。将锡源和硅源混合,通过溶胶?凝胶过程得到Sn/Si的复合物,在反应过程中形成硅模板,经老化、去除硅模板后得到纯氧化锡无序介孔材料。所制备的纯氧化锡无序介孔材料具有不规则的孔道结构,较大的比表面积,因此,气体吸附能力很强,气敏性能也很好。说明无序多孔SnO2在气敏材料领域具有很重要的应用前景。除此之外,在航空航天、交通、医疗、环保、冶金、化工和石化工业等与人类生活息息相关的产业方面有更广泛的应用。本发明的方法简单易行,可以批量生产,具有广阔的应用前景。

1104

1104

0

0

本发明公开了一种高稳定摩擦系数的制动摩擦片材料,包括:所述制动摩擦片材料包括铜基冶金粉末,其组成成分及其重量百分比为:石墨:10.0~10.5%,Cr:0.6~1.0%,Fe:18.5~20.3%,Sn:4.3~5.8%,TiO2:1.5~2.5%,SiO2:1~2%,余量为Cu。本发明公开了一种高稳定摩擦系数的制动摩擦片材料的制备方法,将用于制备所述的制动摩擦片的铜基冶金粉末按照比例混合后进行冷压,压强为560MPa,加压速度为170mm/min,粉体在560MPa下成型后保持3min,在分解氨保护气条件下进行烧结,烧结温度为1120℃,烧结时间为40min。

1016

1016

0

0

本发明涉及一种原位TiB2-Ti5Si3复合材料及其制备方法。该复合材料中原位TiB2的质量百分比为1≤TiB2≤20,其余为Ti5Si3金属间化合物。制备步骤:1)将B粉、Si粉和Ti粉作为反应物,按照一定比例混合均匀并压制成坯料;2)将反应物压坯在氩气氛围中进行加热预热;随后继续加热,直至其发生燃烧合成反应,或采用反应物压坯底端用钨极产生的电弧热进行点燃,引发燃烧合成反应;3)反应结束后,进行加压,使之致密化,形成原位TiB2-Ti5Si3复合材料。其优点是该材料具有高强度、高硬度等优异性能;增强体与基体之间为冶金结合,增强效果显著。制备工艺简便、设备简单、能耗低,易于推广应用。

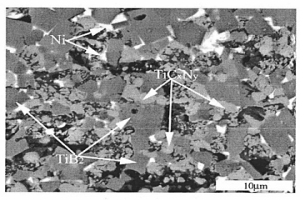

本发明涉及采用Ni、Ti、B4C和BN粉末,通过燃烧合成与压力辅助相结合的方法合成一种组分按重量百分比为TiCxNy?37~17、TiB2?53~23、Ni?10~60具有高硬度和高耐磨性的(TiCxNy-TiB2)/Ni陶瓷-金属复合材料及其制备方法。其目的在于利用Ni,Ti,B4C和BN粉末间的燃烧反应与热压相结合一步合成(TiCxNy-TiB2)/Ni陶瓷-金属复合材料,以克服传统粉末冶金法对设备及制备工艺要求高的缺点;同时,由于Ni与TiCxNy和TiB2均具有较好的润湿性,采用Ni作为粘结剂能有效的提高TiCxNy-TiB2陶瓷基复合材料的材料的致密度及材料的高温力学性能。

1218

1218

0

0

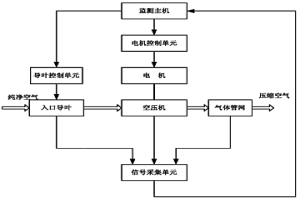

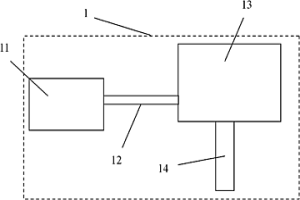

一种空压机负荷优化控制系统及方法涉及冶金、化工行业空压机的智能控制领域,该系统包括监测主机、信号采集单元、导叶控制单元和电机控制单元,所述信号采集单元、导叶控制单元和电机控制单元分别与监测主机相连;所述信号采集单元监测空压机运行时的电机励磁电流、管网出入口的流量与压力;所述监测主机基于空压机装置特性曲线,结合现场数据,计算电机当前转速、输出功率,修正空压机的运行参数,输出优化控制命令给导叶控制单元和电机控制单元,调整入口导叶开度与电机励磁电流,实现空压机变负荷节能运行。本发明能有效消除不确定干扰和非线性因素对空压机恒压调速系统的不良影响,提高系统的控制精度和动态品质。

789

789

0

0

本发明涉及一种两步法处理包头稀土精矿的工艺方法,属于湿法冶金领域。解决现行浓硫酸高温工艺存在的环境污染和伴生资源浪费的问题。本发明提供的两步法工艺解决了三废处理问题,无废气排放,废水量大大减少,并且有效减少放射性废渣的量。由于本发明提供的工艺方法采用循环浸出的方法,简化了工艺流程,大大提高了硫酸浸出液中的稀土浓度(REO=100‑120g/L),相比较浓硫酸法(进萃取槽前REO浓度是30‑40g/L)而言,稀土浓度提高了2倍左右,这样带来的好处有:整个工艺的水耗能减少2/3,同理,酸耗(H2SO4)也减少2/3;另外,由于进萃取槽的溶液体积大大减少,从而使得后续萃取分离过程的槽体占用量减少,生产效率大大提高。 1

958

958

0

0

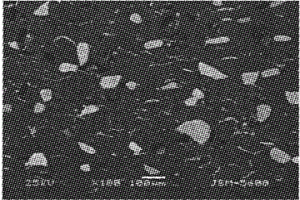

本发明涉及设计材料、电力、冶金、机械等技术领域的表面工程技术,特别是涉及一 种碳化钨陶瓷颗粒增强金属基复合材料涂层制备方法。该方法基于碳化钨陶瓷材料的高硬 度、耐磨性、耐蚀性,NiCrBSi合金良好的自熔性和润湿性及等离子喷涂技术的特点,在 低碳钢基材表面制备碳化钨陶瓷颗粒增强金属基复合材料(WCP/NiCrBSi)涂层,提高耐 冲蚀耐磨性能。本发明制备WCP/NiCrBSi复合材料涂层的工艺流程为:涂层设计→喷涂粉 末筛选→粉末按一定比例混合→基材表面处理→控制等离子喷涂参数→制备WCP/NiCrBSi 涂层。

1090

1090

0

0

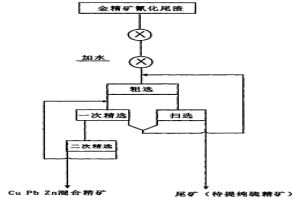

本发明涉及一种硫精矿除杂提纯浮选工艺,属于冶金化工类;其核心是改硫酸烧渣选铁为硫酸原料浮选提纯硫化铁,用产出的高品位硫化铁精矿制酸,使烧渣铁品位直接达到炼铁要求,成为铁精粉,烧渣将被100%利用,该工艺有两项内容,一是硫酸原料之一金精矿氰化尾渣除杂,二是硫精矿提纯;该工艺是通过金精矿氰化尾渣除杂浮选工艺流程及硫精矿提纯浮选工艺流程来实现的。该工艺不仅简单、易行,技术指标高,经济效益好;还将改变硫酸厂只生产硫酸的历史,它将使硫酸厂既生产硫酸,又生产铁精矿粉和黄金,还将使部分硫精矿中所含的有色金属得到回收利用。

758

758

0

0

本发明提出一种钕铁中间合金制备的方法。属 于湿法电冶金。在熔盐电解制备不同品位钕(镨)铁 中间合金时,以纯铁坩埚作为金属接受器;以纯铁或 混合稀土金属液体或低共晶钕铁合金,液体作为阴 极;在氟化物熔盐电解质中加入无水碳酸钕(镨)或 氧氯化钕(镨)作为反应物质,由于它们溶解速度快, 溶解度大,不造渣,金属和盐分离较好。本发明中氟 化物溶盐电解质可以用氟化钕(镨)或混合稀土氟化 物部分或全部取代。

847

847

0

0

一种破碎机用原位陶瓷局部增强钢基复合材料锤头及其制备方法,利用负压铸型型腔内的自蔓延高温合成反应,在锤头打击面形成厚度为30~100毫米的原位陶瓷颗粒局部增强区域。按照本发明的制备方法所获得的原位陶瓷局部增强钢基复合材料锤头的锤体为合金钢,高Cr铸铁,或者高锰钢;锤头打击面由钢基体与均匀分布于其中的柱状陶瓷增强单元组成;其中柱状陶瓷增强单元中的陶瓷是由自蔓延反应形成的原位TiC、TiB2/TiC或者TiB2/TiN陶瓷颗粒;原位陶瓷局部增强区域中的柱状陶瓷增强单元和基体钢之间以及柱状陶瓷增强单元中的陶瓷颗粒和金属之间的结合均为冶金结合,结合强度高。该钢基复合材料锤头具有优异的抗磨损性能。

1109

1109

0

0

本发明为应用载氯体和氯化物的酸性溶液浸提矿石及其它原料中金和银的湿法冶金方法。载氯体物质分子中含有活性氯原子,活性氯原子具有强的氧化性质,因而载氯体和氯化物钠在酸性溶液件下对金和银具有强烈的溶解作用,溶出的金呈氯金络离子,银呈氯银络离子,本载氯体氯化法对矿石中金和银的浸提率高,无毒不污染环境,生产成本低,易于矿山推广应用。

1221

1221

0

0

环烷酸离心萃取法从稀土矿母液中提取稀土氧 化物的方法,属湿法冶金领域。本发明采用在环烷酸 —煤油萃取体系中掺以高效氨复合剂、协萃剂,抑萃 剂等添加剂的方法,借助离心萃取技术克服了有机相 乳化损失等问题与常规草酸沉淀法相比较,省去了沉 淀、灼烧、酸溶、除杂等工序,工艺流程简单,连续化, 节省化工原料和能源,减少环境污染,稀土收率高,有 明显的经济和社会效益。

1128

1128

0

0

一种采用激光修补钢轨的方法,属于半导体激光器应用领域,其特点是在不拆卸钢轨的情况下,对表面有缺陷的旧钢轨进行快速可靠地修理,使其重新投入使用,而不影响交通秩序。该方法主要包括:钢轨的预清洗、钢轨信息的采集、分析整理、填粉修补、激光冶金融合和轨道修补处的抛光打磨。该装置体积小、重量轻,可集成到轨道运行机车或者汽车上,用于轨道的日常维护或抢险修理中。

1218

1218

0

0

本发明公开了一种铜‑球墨铸铁双金属液压耐磨部件及其制备方法,属于焊接与连接技术领域。应用焊接方法瞬间加热熔化中间合金并快速凝固与基体形成冶金结合,实现球墨铸铁与锰黄铜的可靠连接,步骤如下:a.确定制备球墨铸铁双金属液压部件耐磨合金组成,其合金由两层金属组成,第一层为含硅和钛等元素的铜合金,第二层为锰黄铜合金;b.球墨铸铁表面进行机械和化学处理,清除油污和氧化物;c.采用电火花沉积方法,在球墨铸铁表面预制铜合金中间层,与球墨铸铁形成致密冶金结合;d.采用冷焊方法,制备耐磨合金层;e氩气保护条件下对双金属材料进行热处理。本发明的铜合金与球墨铸铁双金属的室温导热系数110~118W/(mK),150℃导热系数119~125W/(mK);润滑油摩擦系数0.101~0.105。

1039

1039

0

0

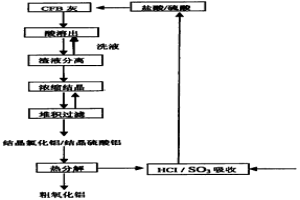

本发明涉及一种制备氧化铝的方法,是将循环流 化床粉煤灰与酸反应,得到氯化铝溶液,去除了硅杂质,浓缩 结晶后加热分解,制得粗氧化铝,再将粗氧化铝与热碱液反应, 得到铝酸钠溶液,去除了铁、钛等杂质,向铝酸钠溶液中添加 氢氧化铝晶种进行种分分解,得到氢氧化铝沉淀,最后锻烧氢 氧化铝可制得冶金级氧化铝。本方法在常压下不使用任何助溶 剂,用盐酸或硫酸直接酸溶提取粉煤灰中的氧化铝,经本发明 制备的氧化铝,其 Al2O3含量可达到98%以上,该流程中使用的氢氧化钠除有少量 消耗外,大多回收后重复使用,具有工艺过程简单,原料来源 充足,成本低廉,能量消耗较少,减少粉煤灰污染等优点。

888

888

0

0

一种无缝钢管机顶头用的钢基复合材料及其制备方法,属于金属管轧机的应用领域。利用负压铸型型腔内的燃烧合成化学反应,在顶头前沿鼻部形成厚度为15~20毫米厚度的TIC陶瓷-金属增强区域;陶瓷增强区域和顶头之间的结合为冶金结合。工艺为:1)将TI粉、C粉和NI粉作为反应物,按照一定比例混合均匀并压制成坯料;2)将除气后的压坯置于负压铸型型腔内顶头需要增强的对应位置,并保持负压砂箱的真空抽力,随后将高温热作模具钢液浇注到铸型内,引燃压坯内的化学反应,形成TIC陶瓷颗粒,从而制备出顶头铸件毛坯;3)将顶头铸件毛坯进行车削或磨削等机械加工,使其达到顶头设计尺寸要求。

1144

1144

0

0

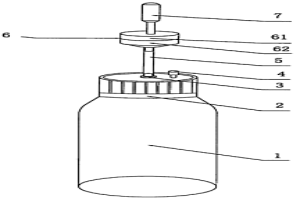

本发明公开了一种快速检测样品中砷的装置,其包含一砷发生瓶、一砷反应室、一缓冲管、一砷过滤棉、砷显色试纸及一砷速测色阶卡。砷反应室上部与缓冲管相连通,下部与砷发生瓶相连通。检测时,通过结合砷速测色阶卡观察化学反应后砷显色试纸的颜色变化情况即可判断出样品中砷的存在及含量。本发明可以用于现场快速检测水质、食品、化妆品、电子产品、冶金、硫酸、化肥、皮革、农药以及蔬菜、水果、肉与肉制品、水产品、豆制品、蛋类、糕点等其他样品中砷的含量。

919

919

0

0

本发明涉及一种低污染高回收率的难处理金精矿提金工艺,属于冶金工艺类。它是把生物氧化技术和微波辐射技术有机结合的工艺方案,先利用生物氧化工艺,氧化分解硫化矿物,使金充分暴露解离,硫砷大部分被氧化进入液相,氧化液经中和处理返回使用;氧化渣采用微波低温焙烧,去除矿石中的有机碳,彻底解决了后续氰化提金作业中的吸附金的问题,该工艺金的回收率高,减少对环境污染,操作易于自动化控制,节省能源。

中冶有色为您提供最新的吉林长春有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!