全部

910

910

0

0

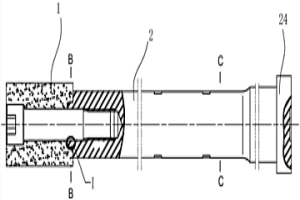

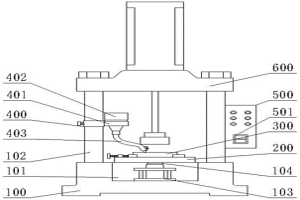

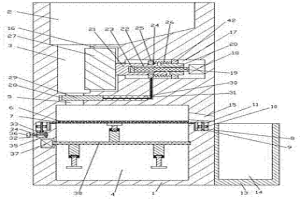

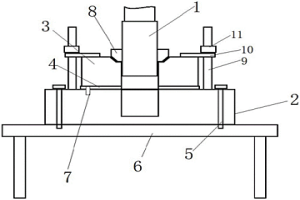

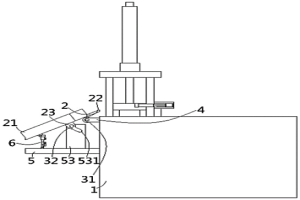

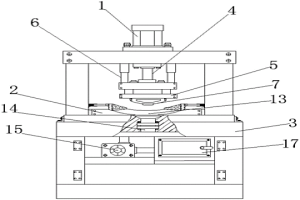

一种粉末冶金定子类成形模具的定位结构,包括芯棒和下冲座,芯棒包括芯棒本体以及设置在芯棒本体下方的芯棒接杆,芯棒本体的底部成型有定位凹槽,芯棒接杆的顶部成型有与芯棒本体的定位凹槽配合的定位凸台,芯棒接杆为圆柱形棒体,在芯棒接杆的中段两侧成型有平行的削边结构,下冲座的内孔为与芯棒接杆中段的削边结构相配合的削边圆形定位孔,芯棒接杆的两端分别与芯棒本体、下冲座形成防旋转定位结构。本实用新型结构简单合理、成形效果好,且制造方便,较好地解决定子内腔轮廓与冲头的挤压导致的位置度偏差,对于定子的批量生产,提高定子轮廓与位置的稳定性,解决了后续的加工工序和使用性能。

789

789

0

0

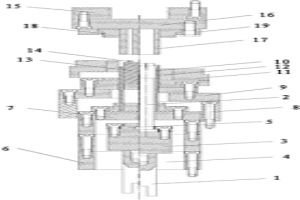

本实用新型提供了一种点钞机零件的粉末冶金成型模具,包括上压模、下压模、底座和机架,所述下压模包括接杆、芯棒;所述上压模包括固定在压机柱上的上模冲固定板和上模冲。本实用新型的有益效果是:该模具全新研发,比传统的模具具有更高的适应性,通过该模具生产出来的产品残次率极低,大大的提高了点钞机零件的成型效率。

895

895

0

0

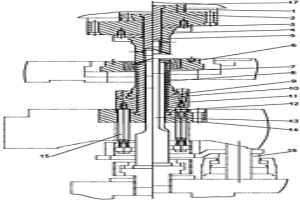

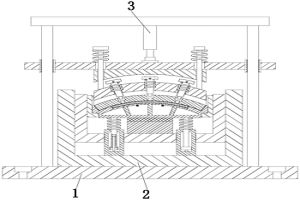

一种粉末冶金锥齿轮的成形模具,包括阴模、芯棒、上冲和下冲,其特征在于:所述上冲分为互相套合的不带齿部面型的内上冲和带齿部面型的外上冲,内上冲的上端与第一气缸相连,下冲对应于锥齿齿面分为内下冲和外下冲,外下冲的下端与第二气缸相连。采用二上冲二下冲加汽缸浮动结构,内上冲用第一汽缸驱动,在出模时把产品顶出,避免粘模现象;外下冲由第二气缸驱动,在铁粉充填时顶起减少充填粉量,压制时浮动,减小外齿面压缩比,达到齿面密度均匀化目的。本实用新型结构合理,不仅有效消除了出模时上冲产品粘模的现象,避免了产品缺角裂纹缺陷的产生,而且还避免产品密度差过大,改善了齿面疏松现象,可实现自动连续化生产,提高了产品制造效率。

955

955

0

0

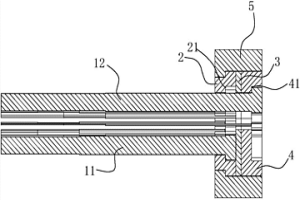

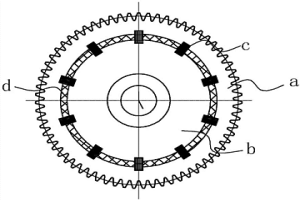

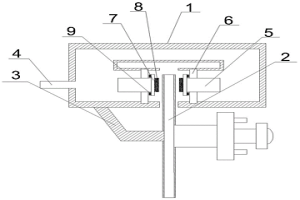

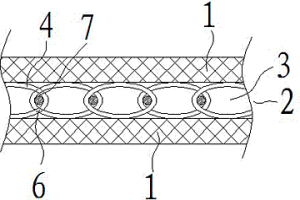

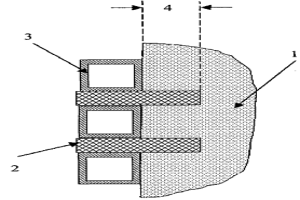

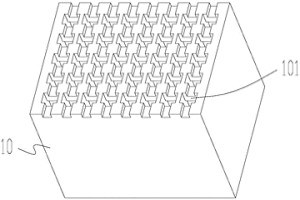

一种粉末冶金叶片转子类成形双层冲头压圈结构,包括多个冲头,其特征在于:所述冲头分为间隔排列的上下双层,其中第一层冲头的底部通过第一压圈压住固定,第二层冲头的底部通过第二压圈压住固定,冲头的底部成型有用于防止冲头成形时发生断裂的台阶面。将冲头采用上下双层布局,每层用压圈固定,从而减少了冲头由于干涉而容易开裂,造成了模具浪费。本实用新型结构简单合理,解决了叶片转子在成形时冲头开裂,导致模具寿命短的问题,提高了生产过程中的稳定性,提高了生产效率,降低了成本,为生产高精度的转子提供了可靠的技术保证。

1125

1125

0

0

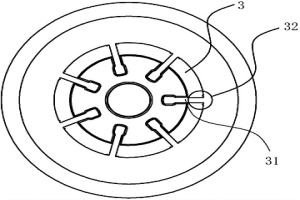

一种粉末冶金叶片转子类成形模具的槽口结构,包括:阴模本体,阴模本体的成形内腔的内壁上沿圆周开设有与转子的槽口部位的外轮廓相对应的U形槽;下冲,下冲的侧面沿圆周开设有与转子的槽口部位的相对应的插槽,插槽的开口外边缘与阴模本体的U形槽相接处成型有用于避免转子的槽口部位毛刺的产生的圆弧槽口;槽片,槽片为与阴模本体的U形槽、下冲的插槽相配合的结构,在槽片的下侧部位成型有与下冲的圆弧槽口相对应的圆弧槽口结构。本实用新型结构简单合理、成形效果好,制造方便,解决叶片转子槽口毛刺需要增加工序问题,避免转子在转动过程中因毛刺脱落造成油泵卡死,缩短产品的生产周期,降低产品生产成本。

1102

1102

0

0

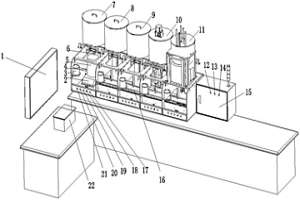

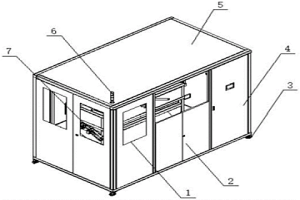

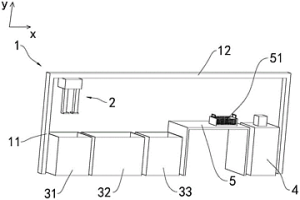

本实用新型涉及一种用于制造业粉末冶金注塑成型所用材料喂料称量设备。包括控制系统、辅料及铁粉称量系统、半成品密炼系统和成品合批系统;控制系统内预先录制生产计划,设定有各辅料及铁粉的重量标准;辅料及铁粉称量系统通过电子秤称量所述的辅料及铁粉,称量数据与生产计划一致,则打印系统打印各辅料及铁粉的单品二维码标签;半成品密炼系统包括扫描枪,扫描枪扫描单品二维码标签,扫描并确认后,控制系统控制密炼机将防护罩打开,加入相应辅料及铁粉进行密炼,打印系统打印各个单元的半成品信息二维码;成品合批系统通过扫描枪依次扫描各个半成品信息二维码,全部半成品二维码被控制系统审批合格后,由打印系统打印成品信息二维码。

971

971

0

0

本发明公开了一种粉末冶金用粉末压实装置,包括底座和上梁,所述底座的设有液压泵安装腔和四个立柱,四个立柱分别位于底座顶部四角处,且立柱底部与底座顶部固定连接;且液压泵安装腔位于四个立柱的中间位置处,液压泵安装腔的内部底端安装有液压泵,且液压泵的顶部连接有液压泵输出轴,液压泵输出轴远离液压泵的一端连接有工作台,且工作台位于液压泵安装腔的上方,工作台的顶部右端固定有固定夹块,且工作台的顶部上开设有两个滑槽;本发明对压片模具进行固定,同时可用于固定不同大小的压片模具,适用性强,方便工作人员使用;漏斗形结构的出料嘴不仅便于出料,而且易于控制出料量,有利于防止浪费粉末原料。

751

751

0

0

本发明涉及一种金属粉末冶金成型加工系统,包括底板、支撑装置和压制装置,所述的底板呈矩形结构,底板上均匀设置有安装孔,底板上端中部安装有支撑装置,支撑装置上方设置有压制装置,压制装置安装在底板上。本发明可以解决现有的设备在对金属粉末进行压制成型时,压制效果差、效率低,而且在在脱模时,容易对成型后的坯料造成形变甚至损坏,影响坯料的质量效果,而且现有的设备在压制成型的金属粉末进行脱模处理时,通常需要人工将模具拆卸后再进行脱模工作,导致坯料的脱模效果差、效率低,提高了企业的生产成本等难题。

992

992

0

0

本发明涉及一种齿轮或带轮及其粉末冶金制备方法,该种齿轮或带轮包括外齿圈、内环、金属簧片及弹性体;外齿圈的中部开设有前后贯通并成形为圆形的安装孔,安装孔的内壁上设有沿周向间隔布置的多个第一凹槽;内环的外周壁上设置有对应的第二凹槽;能变形回弹的金属簧片沿齿轮或带轮的径向设于安装空间内;弹性体填充于外齿圈、内环以及簧片之间构成的腔体中,制备方法包括以下步骤(1)齿轮或带轮的结构设计:(2)混料;(3)成形;(4)烧结;(5)加工凹槽;(6)热处理;(7)表面处理;(8)加工金属簧片组成簧片组;(9)装配;(10)注射;(11)精加工,该种齿轮或带轮能更好地缓冲受到的振动冲击。

788

788

0

0

本发明公开了一种长尺寸粉末冶金压坯对接方法,预制成至少两段压坯,压坯的收缩系数1.25~1.35;将压坯对接面进行打毛处理;在压坯对接面上均匀的敷上与压坯同牌号的粉料,然后用软膜将相邻的两节压坯包裹进行定位,随后放入冷等静压机中进行加压保压操作,将压缩系数降到1.21以下,使得压坯间紧密结合。本发明的优点是:将原先长段压坯分成几节小段利用模具压制,但是收缩系数不直接一步到位,再在相邻两段压坯之间敷上同牌号粉料进行冷等静压,从而将两段压坯粘接在一起形成较长的压坯,达到设计要求,本方法可以充分利用现有短尺寸模具,采用该方法后制得的压坯和一次成形的压坯力学性能一致,还能保证整个压坯的密度一致。

834

834

0

0

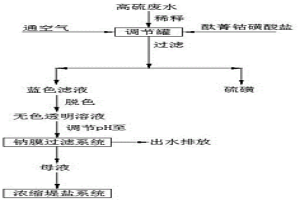

本发明公开了一种冶金行业高硫废水的处理工艺,包括以下步骤:将高硫废水引入调节罐中,加水稀释,使稀释后硫浓度为0.01g/l至0.1g/l;将催化剂酞菁钴磺酸盐加入调节罐中,搅拌均匀;调节罐升温至35℃至45℃,向反应釜内通入空气,充分反应,过滤得到蓝色透明溶液和硫磺;蓝色透明溶液加入活性炭脱色,得到无色透明溶液;调节无色透明溶液至中性,送入钠膜过滤系统,出水达标排放,浓缩母液进入浓缩提盐系统。本发明的优点在于:处理工艺,其操作简单,反应速度快,反应时间短。

693

693

0

0

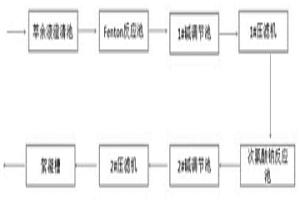

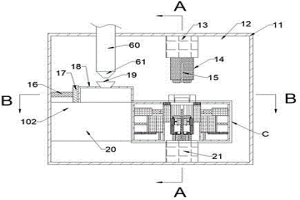

本发明公开了一种冶金工业中萃余液废水的处理工艺和装置,包括以下步骤:两次氧化反应和碱沉;所述氧化反应依次为Fenton氧化和次氯酸钠氧化。本发明设置Fenton、次氯酸钠两次氧化和两次碱沉步骤,明显降低萃余液中的油脂、COD和重金属离子含量,同时本发明还具有操作简单,可连续化生产,成本低的特点。

879

879

0

0

本发明公开了一种利用分离设备的冶金方法,包括固定壳体,所述固定壳体内部的上侧设置有一开口向上的储料槽,所述储料槽下端壁的左侧设置有一研磨空间,所述研磨空间的右端壁内部设置有一研磨装置,所述固定壳体内部的下侧设置有一分离空间,所述下料孔的内壁处设置有一与研磨装置联动的闭合装置,所述分离空间内部的上侧设置有第一滤网,所述分离空间的内部下侧设置有一敲击装置。本发明工作中,增加装置的研磨效果,从而满足烧结过程中的粉末颗粒大小的要求,通过装置之间的联动配合,减少控制系统,降低装置的成本,满足不同颗粒大小的过滤要求,使装置的功能更加多样化,通过敲击的方法,能够防止颗粒卡在滤孔内、造成装置堵塞。

902

902

0

0

一种冶金中频炉干式捣打料,该干式捣打料由以下组分按照如下配比混料后制得:10—35%的高铝矾土料,30—70%的刚玉颗粒,5—15%的镁砂颗粒,1—8%的高温促烧剂,1—2%的石英砂,0.5—1.5%的二氧化钛,1—5%的结合剂,0.1—1%的添加剂,且以上组份的配比为重量百分之百;所述的刚玉颗粒由粒径均为0.3—1mm的白刚玉和板状刚玉与粒径≤0.1mm的刚玉细粉构成,其中白刚玉占刚玉颗粒总量的30‑35%,板状刚玉占刚玉颗粒总量的30‑35%,刚玉细粉占刚玉颗粒总量的为30‑40%;所述高铝矾土料的粒径1—8mm,其中高铝矾土料的如下三种粒级分别为1—3mm、3—5mm、5—8mm分别各占高铝矾土料总量的30‑35%、30‑35%、30‑40%;它具有原料来源广,制备工艺简单,耐高温、抗冲刷、抗渣侵蚀能力强,在制备、施工和使用时无任何污染,使用寿命长等特点。

1057

1057

0

0

本发明涉及一种汽油发动机活塞粉末冶金材料,其组成按重量百分含量包括有,1.2-1.5%的铜、0.8-1.2%的石墨、0.3-0.5%的二硫化钼、0.3-0.5%的含钒8%重量百分比的钒钢、0.4-0.7%的添加剂、0.5-0.8%的润滑剂及余量的铁,还包含组成总重量0.2-0.6%的机油。

776

776

0

0

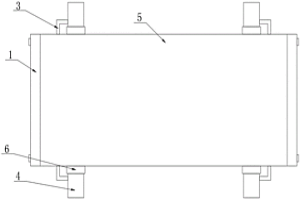

本实用新型公开了冶金熔炼区金属样样模分离装置,包括机架与垫脚,所述机架的下端的四角处各设置有一个垫脚,所述垫脚通过螺栓连接在机架的下端的四角处,所述机架与垫脚通过螺栓固定连接,所述机架的上端的左侧的表端设置有报警器,本实用新型中通过利用该设备的工作,从而代替了传统的人工进行操作的方式,这样可以使得在进行操作的时候更加的智能化,使得在进行取样的时候不会出现对工作人员造成危害的现象的发生,本实用新型减少了在恶劣的冶炼区环境的人工参与度,能有效的保护操作人员的人身安全和身体健康、提高了生产效率和测温取送样的可靠性,降低了现场劳动强度,提高了生产的智能化程度,从而可以使得工作效率得到提高。

709

709

0

0

本实用新型公开了一种特大直径粉末冶金铜基摩擦副,包括制动钳体和制动盘,所述的制动钳体通过车桥与制动盘固定连接,其特征是,所述的制动钳体为液压缸体,所述的制动钳体左端开有进油口,所述的制动盘的左右两侧分别设有呈对称分布的活塞,所述的活塞外围设有油封挡板,所述的活塞靠近制动盘的一端安装有钢片,所述的钢片靠近制动盘的一端设有摩擦片,所述的钢片靠近油封挡板的一端设有用于保护钢片的缓冲装置。本实用新型克服了传统的制动器的摩擦片上没有设置用于吸收活塞复位时摩擦片与油封挡板间压力的缓冲装置导致该摩擦片使用寿命较短的问题。本实用新型具有承受高载荷、高耐磨性和使用寿命长等优点。

1066

1066

0

0

冶金用金属网芯耐灼烧输送带,包括覆盖胶、螺旋环金属网带芯和设置在覆盖胶、螺旋环金属网带芯之间的中间胶,其特征在于:螺旋环金属网带芯由每三个相邻的螺旋环金属网带之间经一束钢丝线对折之后,穿过两两相邻的螺旋环金属网带交错而成的叠加段所形成的叠加孔串连而成,钢丝线所穿设过的叠加孔内还穿设一根辅助线并在钢丝线两端缠绕使钢丝线固定。本实用新型因螺旋环金属网带由对折后的钢丝穿设而成,且在钢丝线所穿设过的叠加孔内还穿设一根辅助线并在钢丝线两端缠绕使钢丝线固定,增加螺旋环金属芯横向耐屈挠性的同时也使得钢丝线在纵向具有一定的强度,使得输送带在500oC-800oC下使用不易折断,寿命更长。

898

898

0

0

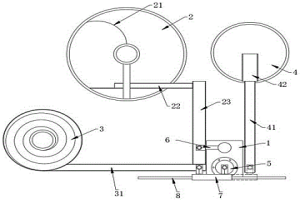

本实用新型公开了粉末冶金齿轮浸油包装自动一体化设备,其特征在于,包括转运机构、包装工作台、浸油机构和自动封箱打包机,浸油机构包括清洗机、浸油槽和沥油箱;优点是超声波清洗机、浸油槽、沥油箱、包装作业台、自动封箱打包机设计成一条生产线,整个生产线作业过程中作业人员无需搬料,降低作业人员劳动强度,提高作业流畅性,浸油时通过机械手操作可以有效控制时间,避免浸油时间不足,使产品防锈效果更好,装箱也由机械手作业,避免出现产品磕碰伤和漏包等情况。

944

944

0

0

本实用新型公开了一种具有挡粉装置的粉末冶金冲压成型机,包括上冲模、下模冲以及设置于下模冲上的挡圈,挡圈的下端与下模冲上端面接触,挡圈设有与下模冲模口口径相同的轴向通孔,上冲模与挡圈的轴向通孔过渡配合,采用挡圈与上冲模采用通孔过渡配合,在冲压成型过程中,在上冲模压力作用下,挡圈的端部与下模冲的上端面接触,形成密封结构,此时上冲模在挡圈的通孔内部分为密封结构,上冲模继续下压,进行压制时上冲模与下模冲之间密封,将粉体档锁在挡圈内,当上冲模压到模口时,由于挡圈的阻挡,粉末无法溢出,从而有效的减少了粉末喷溢,结构简单,安装方便,在挡圈与下模冲之间形成柔性密封,提高了两者之间的密封性。

963

963

0

0

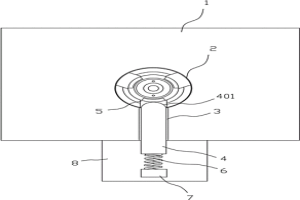

本实用新型公开了一种粉末冶金整形机上的压坯定位装置,它包括底座,底座的上表面设有用于放置阀座压坯的圆形凹槽,所述的底座的上表面还设有从圆形凹槽延伸至底座边沿的导向槽,导向槽内设有可沿导向槽伸缩滑动的定位杆,定位杆的远离圆形凹槽的一端与拉簧的一端连接,拉簧的另一端与固定座连接,拉簧沿导向槽的长度方向延伸,固定座设置在一固定板上。本实用新型使得阀座压坯定位时速度较快而且定位准确。

1066

1066

0

0

一种冶金用无芯中频感应炉,其是通过加宽感应线圈间的绝缘用石棉垫,使其伸入坩锅壁中,避免了打结坩锅时线圈间绝缘用的石棉垫被坩锅壁顶出使部分线圈匝间没有石棉垫,从而造成短路的情况,而加宽石棉垫的成本很低,是一种既经济又十分有效的方法。

822

822

0

0

本发明公开了一种冶金用沉淀池的旋转式导流板,包括沉淀池、过滤网和导流板,导流板的下端面上端成型有横向的套管,套管活动插套在第一支轴上,导流板的下端面下端成型有第一铰接支耳,第一铰接支耳铰接在伸缩杆上,伸缩杆由若干根节管组成,相邻的节管插接在一起,节管下端的内壁上成型有环形的挡圈、上端的外壁上成型有环形的挡环,第一铰接支耳铰接在伸缩杆最上侧的节管上,沉淀池外侧壁上成型有支板,支板上成型有第二铰接支耳,伸缩杆最下侧的节管铰接在第二铰接支耳上,伸缩杆最上侧的节管外侧壁上固定有铁质块,伸缩杆最下侧的节管上固定有电磁铁。本发明便于过滤网上沉淀物的清理,并方便沉淀物从沉淀池上侧输出。

1006

1006

0

0

本发明公开了一种粉末冶金制备高弹性铜铁合金的方法,其特征在于:包括以下制备工艺步骤:1)配料:Fe粉的质量百分占比为10~50%,余量为Cu粉和不可避免的杂质;2)球磨混粉:将铜粉和铁粉进行球磨并混粉;3)压制:将球磨好的铜铁混合粉末进行压制形成坯料。本发明采用梯度烧结,铜粉颗粒和铁粉颗粒能够重新排布和充分烧结,为后续时效提供足够的时效动力,梯度热处理的方式保证了以细小的Fe相充分析出,实现铜铁合金强度与导电率的均衡,且弹性模量提高,本发明的铜铁合金的抗拉强度≥600MPa,延伸率≥10%,导电率≥45%IACS,弹性模量≥120GPa。

746

746

0

0

本发明属于压套整形技术领域,尤其为一种粉末冶金压套整形装置,包括工作台以及设置在所述工作台上用于压套整形的整形机构,所述工作台的一侧设有用于供给第一工件的工件供料盘、用于供给第二工件的螺旋给料机,所述工件供料盘与所述工作台之间设有第一工件供给传送带,所述螺旋给料机与所述工作台之间设有第二工件供给传送带;通过设置带有整形机构以及挤压头的工作台,压套内嵌件以及压套可以分别被工件供料盘和螺旋给料机输送,并分别被第二工件夹持机构和第一工件夹持机构依次输送到整形槽内,能够自动检测工件的内、外径尺寸,在尺寸合格的情况下,将两个工件相互卡入,完成对工件的整形过程,加快压套的整形速度。

951

951

0

0

本发明公开了一种自动更换齿轮模具的粉末冶金机,包括按压箱以及设置与所述按压箱内的按压腔,所述按压腔上腔壁固定设有按压气缸,所述按压气缸下端面设有按压活塞杆,所述按压活塞杆内设有通孔,所述按压腔下腔壁固定设有挤压气缸,所述挤压气缸上端面设有挤压活塞杆,使用本发明后,在由于齿数的改变需要进行更换模具时,通过将模具扩张再将所需要增加的齿加入原有的模具上,达到更换模具的效果,无需将产线停工进行人工更换,大大增加了工作效率,大大的减少了由于更换模具所导致的经济损失,且防止了在人工更换过程中出现错误导致的经济损失。

932

932

0

0

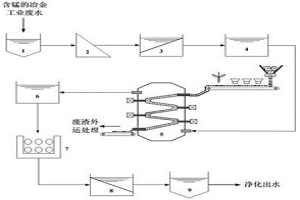

本发明公开了一种去除冶金工业废水中锰的处理系统,包括集水井、粗格栅、一次沉淀池、pH值调节池、改性粉煤灰振摇吸附除锰装置、曝气池、生物氧化滤池、二次沉淀池、净水集水井。本系统创造性的利用了人工改性粉煤灰的离子化学键合特性,经过特殊加工后的粉煤灰能够在常温水溶液中与锰金属离子发生离子化学键合作用,将锰离子吸附于改性粉煤灰颗粒表面,从而达到吸附净化废水中锰金属离子的目的。同时,本系统应用了先进的微波技术,通过使用特定频率的微波辐射对粉煤灰进行改性处理,能够有效促进粉煤灰颗粒的体积膨胀,大大提高了粉煤灰的吸附效能。此外,本方法实现了对火电厂和燃煤锅炉废物——粉煤灰的二次利用,具有很高的环境效益。

1034

1034

0

0

本实用新型涉及模具设备技术领域,具体为一种高强度粉末冶金上冲模具,包括液压油缸、下模具以及底座,所述液压油缸底端连接有驱动杆,所述驱动杆底端连接有上模具,所述上模具两端顶部连接有升降支撑杆,所述上模具底端设有冲头,所述冲头顶端连接有减震机构,所述上模具内端设有内腔,所述内腔两端开设有孔洞,所述上模具外层设有加强层,所述上模具外端连接有锁紧件,所述下模具内端设有冲压槽,所述下模具底端连接有清料斗,所述底座内端设有风机,所述风机一端连接有集料箱,通过设置的上模具,从而提高上模具的强度,延长上模具的使用寿命,使得设备使用时更加的高效。

1117

1117

0

0

本实用新型公开了一种高强度免加工粉末冶金阀座,具体涉及阀座技术领域,包括阀座主体、阀体和加固机构,所述阀座主体外端设有紧固机构,所述紧固机构包括多个水压舱,所述水压舱内部设有活塞,所述活塞底端固定设有第一密封垫,所述水压舱内部设有弹簧,所述水压舱底端开设有通孔,所述弹簧一端固定设有拉杆。本实用新型通过设置紧固机构,在阀座主体内部水压较大时,水流通过连接管涌入水压舱中,水压推动活塞移动,使得弹簧被拉长,进一步拉动阀座主体外端,使得阀座主体与阀体连接紧密,利用水的压力拉紧阀座主体和阀体,拉力随着水压变化而变化,避免水压过大时,阀座主体与阀体连接不紧密造成阀门泄露。

825

825

0

0

本实用新型公开了一种粉末冶金制品拉伸试样用烧结舟,包括舟体,其特征是所述舟体为长方体结构,舟体内竖直设有若干条上下穿通的拉伸样品容纳空间,上下穿通的容纳空间包括上段的回转腔和下段的容置腔,所述回转腔具有一个开口空间大于拉伸样品最大宽度的横腔,且与横腔垂直设有支撑槽,所述支撑槽开口宽度大于拉伸样品束腰部尺寸、小于拉伸样品最大宽度尺寸。满足标准拉伸样品竖直放置要求,同批次集中烧结效率高,凌空挂置受热均匀,避免了拉伸样品在烧结炉内不发生尺寸变形,减少了样品后期测量抗拉强度的误差,提高了测量值的准确度,挂件、取样操作简单,舟体耐用奉命长。

中冶有色为您提供最新的浙江有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!