全部

864

864

0

0

本申请公开了一种应用于强化渗滤系统脱氮的渗滤生化处理系统,包括硝化集水池、硝化渗滤生化单元、反硝化集水池和反硝化渗滤生化单元成,其中硝化集水池中的无机氨氮废水通过提升泵间歇性定时定量或者连续性的提升至硝化渗滤生化单元和反硝化渗滤生化单元均匀布水,经硝化出水管流入反硝化集水池,再经提升泵进入反硝化渗滤生化单,通过硝化渗滤生化单元中陶粒中沸石粉吸附氨氮,方解石提供碱源,氧化铈作为储氧材料,使得免烧陶粒具有吸附氨氮、缓释碱源、快速复氧特性,使得生物膜易挂在陶粒上,进而每颗陶粒均可作为独立的硝化单元,形成了硝化作用耦合效应,缩短了硝化反应时间,提高了硝化速率。

1155

1155

0

0

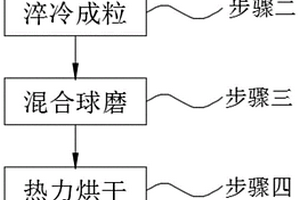

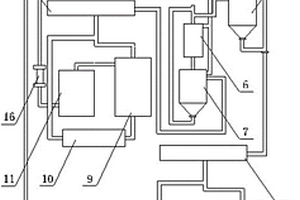

本发明公开了一种高温水热处理锂云母生产氢氧化锂的方法,具体步骤如下:步骤一,机械活化;步骤二,配料;步骤三,预热反应;步骤四,水热反应;步骤五,浸出浓缩;步骤六,脱盐:将浓缩液在20‑30摄氏度进行冷却并且搅拌60‑90分钟,结晶得到粗制氢氧化锂。本发明是一种能耗低、清洁环保、成本低廉、浸出率高的锂云母固氟、有价金属浸出的新方法,采用高温水热反应,改善物料焙烧性能,避免锂云母高温转化物料熔融及HF气体产生的难题,此外协同配合所述温度和时间,大幅提高锂的转化率,工艺更简单,生产过程物料流通量小,锂及碱金属元素回收率高,使有价金属得以充分利用。 1

1120

1120

0

0

本发明涉及一种强化骨质瓷的制备方法及其制得的产品,其坯釉料配方的重量百分比组成为:坯料:高岭土一15~20%、高岭土二15~20%、长石10~15%、石英5~10%、高岭土三8~10%、高岭土四2~5%、高钙粉35~40%、低温瓷石5~10%;釉料:高岭土一10~15%、长石30~40%、石英5~10%、硼砂8~13%、氧化锌5~10%、瓷石10~15%、白云石3~6%、方解石8~12%、碳酸钡5~8%,本发明生产方法科学合理,工艺技术先进,成品率高,产品质量好,并且能够实现中低温烧成,节约大量燃气燃料,大大降低了因高温釉烧而带来的缺陷率,显著降低了生产成本,因此具有广阔的市场前景。

1032

1032

0

0

本发明提出一种复合抗菌陶瓷砖及其制备工艺,该抗菌陶瓷砖由以下重量比的各组成:石英砂20%~45%、高岭土15%~20%、长石5%~7%、硝酸铜5%~7%、硅灰石8%~10%、滑石1%~2%、霞石5%~7%、抗菌剂5%~8%、辅料6%~9%以及强化材料5%~10%制成。本发明提出的复合抗菌陶瓷砖的制备工艺,在瓷砖制造过程中可自释釉,能够利用自释釉,将部分抗菌物质自释至瓷砖外层的陶瓷瓷砖,以实现长效抗菌。

1064

1064

0

0

本发明涉及一种强化玉质瓷的制备方法及其制得的产品,其坯料和釉料配方的重量百分比组成为:坯料:龙岩高岭土10~15%、贵州高岭土8~15%、新西兰高岭土5~10%、星子长石10~15%、星子石英40~50%、宜丰低温瓷石5~10%、景德镇釉果3~5%、黑龙江膨润土3~5%、云南瓷土3~5%;釉料:龙岩高岭土8~12%、新西兰高岭土3~5%、星子长石10~15%、星子石英30~37%、宜丰低温瓷石8~12%、乐平白云石15~20%、乐平方解石5~10%、景德镇釉果8~10%、云南瓷土5~10%,本发明生产方法科学合理,生产成本较低,易于实施,成品率高,产品质量好,因此具有广阔的市场前景。

1178

1178

0

0

本发明提供了一种高强度堇青石瓷,涉及陶瓷技术领域,所述堇青石瓷包括坯料和釉料;堇青石瓷的坯料组分为广丰黑滑石20‑40%,煅烧白滑石15‑35%,铝粉5‑12%、高岭土15‑25%,长石11‑15%、硅酸锆4‑7%、锂瓷石2‑4%;堇青石瓷的釉料组分为高岭土5‑8%,长石35‑45%,石英15‑20%,烧滑石5‑10%,熔块10‑20%,ZnO 5‑8%。本发明的一种高强度堇青石瓷既有高档骨质瓷的温润透明品质,又有强化瓷的高强度、高透度、耐急冷性能。其性能指标:抗折强度≧200MPa,白度≧81%,透光度≧80%,吸水率≦0.1%。热稳定性在20‑220℃之间热交换三次不裂。

1218

1218

0

0

本发明提供了一种形成紫口釉的釉料、该釉料及紫口釉的制备方法,所述形成紫口釉的釉料包括如下重量份的原料:熔块A 21‑26份、熔块B 53‑64份和着色剂14.8‑22份;所述熔块A包括如下重量份的原料:钾长石28‑35份、硼酸39‑46份、碳酸锶6‑8份、氧化锌8‑10份、硼酸钙2‑7份和锆英石5‑9份;所述熔块B包括如下重量份的原料:硼砂68‑72份、石灰石8‑16份和石英12‑24份。通过限定各原料及其用量,使得紫口釉呈现紫金色,有效解决现有技术中的紫口釉存在呈色效果不佳的问题。

1043

1043

0

0

本发明公开一种高温高档镁质瓷的制备方法,其坯料和釉料配方的重量百分比组成为:坯料:烧滑石30~45%、生滑石20~35%、长石5~15%、高岭土10~18%、膨润土3~5%、石英0~15%;釉料:长石20~40%、方解石5~15%、高岭土4~8%、石英0~15%、ZnO 3~5%、BaCO3 0~5%、玻璃料20~35%;经过坯料和釉料制备、成型、干燥、坯体素烧、施釉、干燥、中温釉烧获得制品,其中坯体素烧温度范围为:1280~1300℃,保温时间为30min,中温釉烧温度为1200℃、保温时间为30min,获得具有釉面质量好、光泽度高制品,因此具有广阔的应用前景。

775

775

0

0

本发明公开了一种高透低变形高温日用瓷坯体,按照质量份数原料组成为:伴生钠长石高岭土50~65、石英4~18、锆英砂0~18、钾长石10~20、煅烧铝矾土3~8;所述伴生钠长石高岭土含Na2O3.3~5.5wt%。此外,还公开了一种高透低变形高温日用瓷的制备方法。本发明以伴生钠长石高岭土为主要原料,通过优化配方设计、结合低温慢烧‑高温快烧,无需额外加入低温熔块、低温强助熔剂,即可提高坯体的透光度,同时也有效防止了坯体的形变。

1070

1070

0

0

本发明涉及一种纤薄镜平艺术瓷板画的制备方法,其坯料和釉料配方的重量百分比组成为:坯料:软质土15~20%、硬质土5~10%、瓷石30~40%、透闪石10~15%、叶腊石15~20%、钠长石15~20%;底釉:熔块一55~65%、熔块二10~15%、氧化铝1~2%、煅烧高岭土3~5%、高岭土15~25%;经过坯料和釉料制备、坯体辊压成型、干燥、素烧、施底釉、施面釉、彩绘、高温釉烧获得产品,结合国际最新的陶瓷喷墨打印技术及景德镇传统的手工彩绘工艺,将古今中外著名字画制作成3D立体艺术瓷板画,产品品质精美、画面丰富、质感细腻,可以广泛应用于机场、车站、居家、写字楼的装修中,具有广阔的应用前景。

1062

1062

0

0

本发明涉及一种中温高档锂质瓷的制备方法,其坯料和釉料配方的重量百分比组成为:坯料:滑石30~45%、锂长石20~35%、钾长石5~15%、高岭土10~18%、膨润土3~5%、石英0~15%;釉料:锂长石20~40%、方解石5~15%、高岭土4~8%、石英0~15%、ZnO 3~5%、BaCO3 0~5%、玻璃料20~35%;经过坯料和釉料制备、成型、干燥、坯体素烧、施釉、干燥、中温釉烧获得制品,其中坯体素烧温度范围为:1140~1160℃,保温时间为30min,中温釉烧温度为1100℃、保温时间为30min,获得具有釉面质量好、光泽度高制品,因此具有广阔的应用前景。

1112

1112

0

0

本发明涉及一种低温高档镁质瓷的制备方法,其坯料和釉料配方的重量百分比组成为:坯料:烧滑石32%、生滑石26%、长石10%、高岭土15%、膨润土4%、石英10%、碳酸钙3%;釉料:长石24%、方解石14%、高岭土6%、石英14%、ZnO 3%、BaCO3 4%、玻璃料25%、氧化锶5%;经过坯料和釉料制备、成型、干燥、坯体素烧、施釉、干燥、中温釉烧获得制品,其中坯体素烧温度范围为:1120~1180℃,保温时间为30min,中温釉烧温度为1100℃、保温时间为30min,获得具有釉面质量好、光泽度高制品,因此具有广阔的应用前景。

852

852

0

0

本发明公开了一种硅灰石尾砂补强增韧低温瓷砖,按照重量份数其原料组成为:硅灰石尾砂35~45份、低温砂18~32份、中温砂2~7份、石英10~18份、滑石2~4份、镁质粘土0~5份、膨润土2~5份、铝矾土0.5~3份、锆英砂0.5~2份、硼钙石0~3份;并在1120~1150℃温度下烧结成瓷。此外,还公开了上述硅灰石尾砂补强增韧低温瓷砖的制备方法。本发明以硅灰石尾砂为主要原材料,通过配方设计实现低温烧结的同时,获得了具有高强度和韧性的瓷砖。本发明实现了硅灰石尾砂的资源化利用,将硅灰石尾砂大量应用于建筑陶瓷生产中,提升了尾砂的附加价值。本发明有效提升了建陶瓷砖的机械强度与韧性,可进一步地拓展到建陶领域的大型薄板生产技术中。

一种零维/二维结构氧化铜与电气石复合光催化材料的制备方法。本方法以天然电气石、碱以及金属铜盐为原料,采用沉淀‑水热法制备氧化铜/电气石复合材料,过程如下:首先,超声制备电气石/水悬浮体系;其次,将铜盐溶解于上述悬浮体系,逐滴加入碱溶液并剧烈搅拌;最后,将所得混合体系装入反应釜中进行水热反应,所得产物经洗涤,干燥,研磨即可得到零维/二维结构氧化铜与电气石复合光催化材料。电气石的引入,不仅可以缓解二维氧化铜纳米片的团聚,而且还能够有效地提高氧化铜的光催化性能。本发明操作简单、条件温和、成本低廉、原料来源丰富,且合成的复合材料具有良好的光催化活性和耐久性。

814

814

0

0

本发明提供了一种高韧性高粘接强度聚酯多元醇树脂,原料按质量份计算包括多元醇20‑50份、多元酸30‑50份、催化剂0.1‑0.5份、稀释剂10‑30份、缚酸剂1‑2份;本发明通过解决催化剂和酸的残留带来的负面影响,提高聚酯多元醇树脂的品质,利用多元酸与多元醇的缩合反应辅以催化剂在最佳温度条件下的合理使用制得一种高韧性、高粘接强度聚酯多元醇树脂,收率高、纯度好,与异氰酸酯烘烤固化后,粘结强度达到3MPa以上。

1175

1175

0

0

发明公开了一种轻质低膨胀瓷质建筑陶瓷砖的制备方法及其制得的产品。采用复合结构“内+外” 的方式,即外层为基础坯体致密层,中间为基础坯体+莫来石晶须轻质层,即降低了材料的比重,同时可以解决单一孔状结构形成后表面致密度较差的问题,由于外层为致密层,因此可以实现材料的瓷质化(即吸水率<0.5%),有助于材料强度的提高,以及改善现有多孔轻质材料可加工性和防污性能不佳的现状,同时本方法工艺简单、成本低廉,因此具有广阔的市场空间。

994

994

0

0

本发明提供了一种高档镁质日用瓷,涉及陶瓷技术领域,其坯料中各组分的配比为:煅烧白滑石30‑50%、广丰黑滑石20‑40%、高岭土10%~20%、透锂长石5%~10%、硅酸锆2‑5%;其釉料组分配比为:长石40‑55%,石英15‑22%,方解石10‑15%,烧滑石5‑10%,ZnO 3‑8%、高岭土5‑10%。本发明的高档镁质日用瓷的产品外观质量和产品性能均优于骨质瓷和强化瓷,达到和超过了高档日用瓷的各项标准。其性能指标为:抗折强度:抗折强度≥200MPa,白度≥84%,透光度≥80%,吸水率≤0.1%。热稳定性在20‑200℃之间热交换三次不裂。

1192

1192

0

0

本发明涉及一种中温镁质强化瓷的制备方法及其制得的产品,其坯料和釉料配方的重量百分比组成为:坯料:烧滑石30~45%、生滑石20~35%、长石5~15%、高岭土10~18%、膨润土3~5%、石英0~15%;釉料:长石20~40%、方解石5~15%、高岭土4~8%、石英0~15%、ZnO3~5%、BaCO30~5%、玻璃料20~35%;经过坯料和釉料制备、成型、干燥、坯体素烧、施釉、干燥、中温釉烧获得制品,其中坯体素烧温度范围为:1240~1260℃,保温时间为30min,中温釉烧温度为1100℃、保温时间为30min,获得具有釉面质量好、光泽度高制品,因此具有广阔的应用前景。

1020

1020

0

0

本发明公开了一种可降解挡风固沙海绵环及其制备方法,其组份按重量份计为:沙漠沙20‑35份,乌海红粘土45‑55份,前旗长石7‑11份,武川长石5‑10份,碳酸盐质煤矸石10‑15份,硅酸钙质粉煤灰5‑10份,成孔剂3‑10份,有机粘结剂CMC0.2‑0.4份;沙漠沙的化学组成百分比为:SiO274.15%,Al2O39.66%,Fe2O33.07%,TiO20.47%,CaO3.38%,MgO1.26%,K2O2.36%,Na2O1.94%,烧失3.43%。主要原料均取自沙漠地区当地的天然废料或工业固废,变废为宝,制备的海绵环不仅可挡风固沙,更可随着植物的成材而随大自然风化降解变成粉料,回归大自然,不产生二次固废污染。

本发明涉及一种对料浆具有解凝效果的陶瓷坯体增强剂的制备方法及其产品应用方法,采用多糖类原料、粉状氢氧化钠、多水高岭土粘土、磷酸钠、N‑羟甲基丙烯酰胺、N,N‑亚甲基双丙烯酰胺、过硫酸盐、多糖类胶体为原料,通过搅拌、微波辐照、紫外灯固化、加热、粉碎、焙烧、冷却获得陶瓷坯体增强剂产品,将0.1~0.3份陶瓷坯体增强剂与100份陶瓷坯体原料混合后,可提高陶瓷坯体的抗折强度20~200%。本坯体增强剂产品通用于湿法和干法制瓷领域并且制备方法无废水、废渣、废气排放,环境危害极小,因此市场前景广阔。

1150

1150

0

0

本发明公开了一种超粗硬质合金及其制备方法和应用,原料中各组分的重量百分含量为10.0—10.5%的Co和余量的WC;其制备方法包括预处理、配料、湿磨、喷雾干燥、压制成型和烧结。本发明优选了各组分的技术条件以及制备各步骤的工艺条件,解决了国内超粗合金制备中常见的晶粒不均匀、抗冲击韧性和热疲劳性较差、孔隙偏多等的工艺难点。所述超粗硬质合金具有良好的导热性、冲击韧性和耐热疲劳性能:横向断裂强度≥3100Mpa,硬度86—87HRA,矫顽磁力为3.0—4.0KA/m,WC平均晶粒度为5—6μm。

748

748

0

0

本发明提供一种锂离子动力电池共掺杂钛酸锂负极材料及其制备方法,该方法是采用高温固相法制备了Sn和F元素共掺杂的钛酸锂,而后采用喷雾干燥法进行再次造粒,有效地提高了钛酸锂的初始容量以及循环稳定性。

858

858

0

0

陶瓷制品釉上装置彩绘的制备及方法,它涉及陶瓷制品釉上装置彩绘技术领域,具体涉及陶瓷制品釉上装置彩绘的制备及方法。一种陶瓷制品釉上装置彩绘,它由以下重量份数的原料组成:二氧化硅、碱金属、二氧化铝、氧化锆、氧化钙、硼砂、草木灰、丙烯酸酯。采用上述技术方案后,本发明有益效果为:它不会出现颜色剥落的情况,上色稳定,持色性久,色彩自然,上色步骤简单方便,颜料制作简单,成本较低。

1199

1199

0

0

本发明公开了一种双层花釉,包括底釉和面釉;所述面釉为液‑液分相乳浊釉,其原料为锂硅系、硼硅系、磷硅系、或钛硅系;所述底釉由透明釉原料、用量为透明釉原料0.5~12.0wt%的着色氧化物组成,所述着色氧化物为TiO2、V2O5、Cr2O3、MnO2、Fe2O3、Co2O3、NiO2、CuO中的一种或其组合;所述透明釉的半球温度HT1比面釉高10~50℃,其室温~800℃的热膨胀系数大于面釉。此外,还公开了上述双层花釉产品的制备方法。本发明以分相乳浊釉作为面釉,以透明釉结合着色氧化物作为底釉,通过配方组分设计控制底釉、面釉之间温度差、热膨胀系数差,使得釉面呈现丰富立体的艺术效果,同时也极大地降低了双层花釉制备成本,有利于行业的应用发展和技术进步。

921

921

0

0

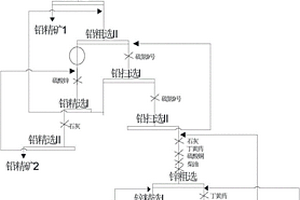

本发明公开了一种提升PbS还原效率的铅冶炼工艺,其利用重油进行炉料制粒,相比于现有技术中粉状原料,此工艺在确保高温的同时,可减少粉煤的使用量,同时能有效减少PbS气化,提高PbS还原效率,降低粗铅综合能耗,并降低烟尘中铅的含量;添加了电石作为熔剂,所引入的H对PbS还原具有促进作用,能提高PbS还原效率,提升了铅的回收率;而且其中的Ca离子活化性能极好,在造渣时与铋的结合力好,能结合粗铅中大部分的铋,降低了粗铅中铋的含量,为后续精炼铅降低了工艺难度。

829

829

0

0

本发明提供了一种双组份非开挖式管道修补胶,包括A组份和B组份;其中A组份和B组份的质量比为2:1;A组份按质量份计算包括异氰酸酯树脂40‑80份、聚醚0.5‑40份、催化剂①0.5‑5份、稀释剂0.5‑30份、阻燃剂20‑60份、抗压剂4‑8份、粘结增强剂2‑6份、耐候稳定剂3‑7份;通过抗压剂和粘结增强剂有效提升了修复后的抗压效果与粘结强度,同时采用研制的耐候稳定性实现不影响抗压强度和粘结强度的基础上,有效改善了抗压剂和粘结增强剂的使用带来的耐候性能不佳的负面影响,同时还可提高A组份胶水体系使用前的存储稳定性。

1198

1198

0

0

本发明涉及一种中温(1190℃-1260℃)还原烧制陶瓷的方法,将制备好的陶瓷坯料和陶瓷釉料在焦炉煤气、天然气或液化气等为燃料的梭式窑进行中温还原快烧,还原烧成温度低(最高还原烧成温度为1190℃-1260℃),烧成周期短(≤11小时),传统高温还原烧成温度为1340℃-1380℃,烧成周期12-15小时,故能耗可节约30%左右,综合制造成本可节约15%左右,陶瓷产品能保留高温还原慢烧传统陶瓷的特色“白里泛青”,白度在580以上,釉色表现更丰富、成本也低,解决了传统高温还原慢烧制瓷技术的高温颜色釉种类少、稳定性差的问题。

930

930

0

0

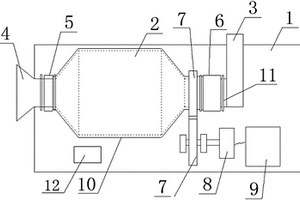

一种柴油机用金属碳烟微粒过滤器,包括外壳、设置在外壳内的一端面朝向进气侧组件的氧化催化剂的柱状载体,其特征在于氧化催化剂的柱状载体朝向出气侧组件的另一端面外设有包括金属丝网柱状载体的金属丝网型碳烟微粒过滤器,金属丝网型碳烟微粒过滤器在氧化催化剂将柴油机排气中的NO催化氧化还原为N2O所提供的催化燃烧条件下,先将碳烟PM过滤或截留后在催化剂的作用下进行催化氧化和催化燃烧,使碳烟PM中的可溶性有机成分SOF部分氧化成CO2和H2O,减小碳烟PM的尺寸,同时进行催化燃烧,消除其毒性和危害的因素,有效解决碳烟PM超标问题。本发明的低温催化活性和最大转化率有进一步的提高,更具备技术和经济方面的竞争力。

本发明公开了一种高渗透性石墨烯掺杂质子导体致密陶瓷透氢膜,由石墨烯和质子导体氧化物两相构成,所述石墨烯的掺杂量为0.03~0.25wt%,所述质子导体氧化物的含量为99.75~99.97wt%。此外,还公开了上述高渗透性石墨烯掺杂质子导体致密陶瓷透氢膜的制备方法。本发明通过微量石墨烯的掺杂,使质子导体氧化物膜获得了高的电子电导率,在显著提高了质子导体氧化物膜的H2渗透通量的同时,大大改善了膜的热稳定性和力学强度,有利于陶瓷透氢膜工业化的应用和发展。

本发明属于硬质合金制备技术领域,具体涉及一种稀土掺杂的WC‑Co硬质合金材料及其制备方法和应用。本发明提供一种稀土掺杂的WC‑Co硬质合金材料:Co 6~12wt%,稀土金属氧化物0.3~1.2wt%,余量的WC;所述稀土金属氧化物包括Lu2O3和/或Sc2O3。本发明提供的稀土掺杂的WC‑Co硬质合金材料,对Co粘结相起到弥散强化作用,提高WC‑Co硬质合金的力学性能;同时,在WC‑Co硬质合金中加入0.3~1.2wt%的稀土氧化物可有效抑制WC晶粒长大、细化晶粒,提高WC‑Co硬质合金致密度,进而提高WC‑Co硬质合金的抗弯强度和硬度。

中冶有色为您提供最新的江西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日